1.本实用新型涉及卷簧机技术领域,尤其涉及用于卷簧机导轮的送油回油机构。

背景技术:

2.弹簧是弹簧床垫的管件部件,决定着弹簧床垫的舒适度。卷簧机是用以生产弹簧的机器,可大大提高弹簧的绕卷效率。导向轮是弹簧机的组成部分,包括两个固定导向轮和一个摆动导向轮,固定导向轮用于钢丝的导向,摆动导向轮固定在摆杆上,用于钢丝的折弯以形成弹簧。固定导向轮和摆动导向轮结构相同,均包括固定轴和套设在固定轴外的转动轮,转动轮可沿固定轴转动。为了转动轮的转动顺滑,通常需要向导向轮添加润滑油,将润滑油添加至固定轴和滚动轴之间。但现有的润滑油添加不便,尤其当润滑油自导向轮渗出滴落时,污染环境。

技术实现要素:

3.为克服上述缺点,本实用新型的目的在于提供用于卷簧机导轮的送油回油机构,能快速为固定导向轮和摆动导向轮供油,并能回收润滑油,保证环境整洁的同时,能减少润滑油的浪费。

4.为了达到以上目的,本实用新型采用的技术方案是:用于卷簧机导轮的送油回油机构,包括水平设置的底板,所述底板上垂直设置有前板,其特征在于:所述前板的前端设置有依次连接的通油镶块和导向板,所述导向板上设置有两个位于同一竖直面内的固定导向轮,所述导向板上设置有供固定导向轮的固定轴穿过的通孔,所述通油镶块上设置有与通孔对应的供油槽,两个所述供油槽通过供油通道连通,且所述供油通道通过供油管与外部供油设备连接,所述底板自其上端面开设有用于收集固定导向轮漏油的集油槽,所述集油槽的槽底开设有贯穿底板的集油孔,所述集油孔内设置有与集油槽连通的回油管,所述回油管连接有位于外部的集油桶。

5.本实用新型的有益效果在于:一方面,通油镶块上固定导向轮的固定轴对应设置的供油槽,两个供油槽再通过供油通道连通并与外部供油设备连接,实现为两个的固定导向轮的便捷供油。另一方面,底板上开设有集油槽,固定导向轮内的润滑油滴落到集油槽中,再通过集油孔回收到集油桶中,保证环境整洁的同时,能回收润滑油,减少润滑油的浪费。

6.进一步来说,所述集油槽为u型,包括集油段、下油段和连通两者的连接段,所述集油段和下油段分别位于前板的前后两侧,且集油段位于固定导向轮的正下方。固定导向轮内的润滑油能准确滴落到集油段,再通过连接段导入位于前板后方的下油段,整个集油槽体积大,能存储的油量多,避免集油槽溢流,同时将润滑油最终导入到前板后方的下油段内导出,减少对前板前方设备的干扰(如机械手、打结机构等)。

7.进一步来说,所述集油槽的槽底倾斜设置,且自所述集油段的端部至下油段的端部向下倾斜,以实现集油段内的润滑油快速流入下油段内。

8.进一步来说,所述集油孔设置在下油段的端部,且所述回油管与集油孔螺纹连接。

9.进一步来说,所述固定导向轮的固定轴上开设有与供油槽连通的进油孔,所述进油孔为固定导向轮的转动轮供油。进油孔沿固定导向轮的固定轴的轴向设置,固定导向轮的固定轴的外壁设置有与进油孔导通的侧孔,润滑油经由侧孔导入固定导向轮的固定轴和固定导向轮的转动轮之间。

10.进一步来说,两个所述固定导向轮的转动轮间留有供钢丝穿过的间隙,所述固定导向轮的转动轮外壁沿周向开设有凹槽。

11.进一步来说,所述前板上还转动连接有摆杆,所述摆杆的一端设置有摆动导向轮,所述摆杆在驱动装置作用下带动摆动导向轮摆动。摆动导向轮摆动时,完成钢丝的绕卷。所述摆杆上设置有供摆动导向轮的固定轴固定的固定座,所述固定座上开设有为摆动导向轮供油的供油孔,所述供油孔通过供油管与外部供油设备连接,所述摆动导向轮在摆动时始终位于集油段正上方。摆动导向轮与固定导向轮结构相同且位于同一竖直平面内,保证摆动导向轮的润滑油能准确滴落到集油段。

附图说明

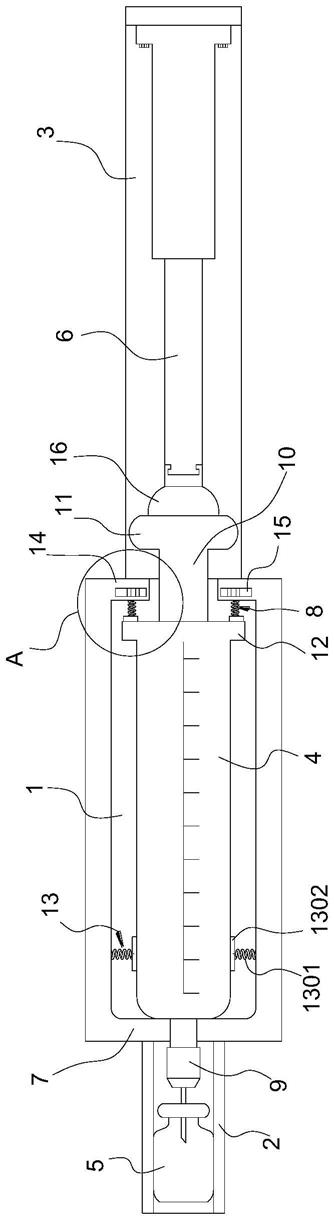

12.图1为本实用新型实施例的立体结构示意图;

13.图2为本实用新型实施例的俯视图;

14.图3为本实用新型实施例中通油镶块、导向板和固定导向轮的连接结构示意图;

15.图4为本实用新型实施例中通油镶块、导向板和固定导向轮的连接结构剖视图;

16.图5为本实用新型实施例中通油镶块的剖视图。

17.图中:

18.1、底板;11、集油槽;11a、集油段;11b、下油段;11c、连接段;12、集油孔;2、前板;3、通油镶块;31、供油槽;32、供油通道;4、导向板;5、固定导向轮;51、固定轴;511、进油孔;52、转动轮;6、摆杆;7、摆动导向轮;8、电机;81、转盘;9、连杆。

具体实施方式

19.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.实施例

21.参见附图1所示,本实用新型的用于卷簧机导轮的送油回油机构,包括水平设置的底板1,底板1上垂直设置有前板2。前板2的前端设置有依次连接的通油镶块3和导向板4,通油镶块3位于导向板4和前板2之间,且通油镶块3 与前板2通过螺栓固定,前板2再和导向板4通过螺栓固定。

22.导向板4上设置有两个位于同一竖直面内的固定导向轮5,导向板4上设置有供钢丝穿过的钢丝孔,钢丝从两个固定导向轮5之间的间隙穿过。两个固定导向轮5一侧共同设置有用于钢丝绕卷的绕卷装置,绕卷装置包括与前板2动连接的摆杆6,摆杆6的中间位于与前板2铰接,摆杆6的一端设置有摆动导向轮7,摆杆6在驱动装置作用下带动摆动导向轮7摆动。摆动导向轮7摆动时,完成钢丝的绕卷。驱动装置包括固定在前板2上的电机8,电机8的

输出轴固定连接有转盘81,转盘81的偏心位置铰接有连杆9,连杆9的一端与转盘81的偏心位置铰接,另一端与摆杆6的另一端铰接。电机8驱动转盘81转动,通过连接,推动摆杆6端部成圆弧状的来回摆动,进而实现钢丝的绕卷,形成弹簧。

23.参照附图4所示,固定导向轮5和移动导向轮结构相同,均包括固定轴51 和套设在固定轴51外的转动轮52,转动轮52可沿固定轴51转动。固定轴51 上开设有与供油槽31连通的进油孔511,进油孔511为转动轮52供油。进油孔 511沿固定轴51的轴向设置,固定轴51的外壁设置有与进油孔511导通的侧孔,润滑油经由侧孔导入固定轴51和转动轮52之间。所转动轮52外壁沿周向开设有凹槽,钢丝能嵌设在凹槽内,提高稳定性。

24.导向板4上设置有供固定导向轮5的固定轴51穿过的通孔,参照附图3和 5所示,通油镶块3上设置有与通孔对应的供油槽31,两个供油槽31通过供油通道32连通,且供油通道32通过供油管与外部供油设备连接。供油过程参见附图4中的箭头所示。底板1自其上端面开设有用于收集固定导向轮5漏油的集油槽11,集油槽11的槽底开设有贯穿底板1的集油孔12,集油孔12内设置有与集油槽11连通的回油管,回油管连接有位于外部的集油桶。

25.摆杆6上设置有供摆动导向轮7的固定轴51固定的固定座,固定座上开设有为摆动导向轮7供油的供油孔,供油孔通过供油管与外部供油设备连接,摆动导向轮7在摆动时始终位于集油段11a正上方。摆动导向轮7与固定导向轮5 结构相同且位于同一竖直平面内,保证摆动导向轮7的润滑油能准确滴落到集油段11a。

26.通油镶块3上固定导向轮5的固定轴51对应设置的供油槽31,两个供油槽 31再通过供油通道32连通并与外部供油设备连接,实现为两个的固定导向轮5 的便捷供油。另一方面,底板1上开设有集油槽11,固定导向轮5内的润滑油滴落到集油槽11中,再通过集油孔12回收到集油桶中,保证环境整洁的同时,能回收润滑油,减少润滑油的浪费。

27.集油槽11为u型,包括集油段11a、下油段11b和连通两者的连接段11c,集油段11a和下油段11b分别位于前板2的前后两侧,且集油段11a位于固定导向轮5的正下方。固定导向轮5内的润滑油能准确滴落到集油段11a,再通过连接段11c导入位于前板2后方的下油段11b,整个集油槽11体积大,能存储的油量多,避免集油槽11溢流,同时将润滑油最终导入到前板2后方的下油段 11b内导出,减少对前板2前方设备的干扰(如机械手、打结机构等)。集油槽11的槽底倾斜设置,且自集油段11a的端部至下油段11b的端部向下倾斜,集油孔12设置在下油段11b的端部,且回油管与集油孔12螺纹连接。以实现集油段11a内的润滑油快速流入下油段11b内,参照附图2所示,图中的箭头表示收集槽中的润滑油流动方向。

28.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。