1.本发明涉及风机技术领域,特别涉及小型锅炉引风机。

背景技术:

2.c式传动锅炉引风机是指,风机叶轮安装于轴承箱主轴上,轴承箱主轴通过皮带轮与电机主轴联接的锅炉引风机。由于结构上的限制,造成了其体积庞大和笨重,故而耗材多,生产成本无法降低。又因其占用空间大,安装不方便,给用户在设计上带来诸多限制,无法满足采暖炉、热风炉、数控锅炉、蒸汽锅炉、干燥、化工、食品、粮食等相关行业在小型干燥炉类的风机应用上的实际需求。

3.a式传动锅炉引风机是指,常规电机的旋转输出端直接带动叶轮旋转的锅炉引风机,其特点在于高效率、低能耗、小尺寸和低价位,应用范围广,因此在风机行业有着广阔的市场前景。a式传动锅炉引风机的蜗壳内的空气温度较高,为了确保电机处于较低温度的工作环境,通常需要将电机的旋转输出轴设置得较长,导致a式传动锅炉引风机的整体体积较大。

4.综上,现有技术至少存在以下技术问题。

5.第一,a式传动锅炉引风机的引风效率不足。

6.第二,难以在确保电机处于较低温度的工作环境的同时,实现a式传动锅炉引风机小型化。

技术实现要素:

7.本发明的一个目的在于,解决或者缓解上述第二个技术问题。

8.本发明采取的技术手段为,小型锅炉引风机,其包括蜗壳、叶轮以及输出旋转动力的驱动装置;驱动装置与蜗壳直接或间接固定连接;叶轮设置在蜗壳的内腔且与驱动装置的旋转输出端固定连接;蜗壳设置有引风入口以及引风出口,叶轮固定设置有叶轮叶片,叶轮叶片随着叶轮的旋转而推动空气以使空气远离叶轮的旋转轴心线,驱动装置与蜗壳的一个侧面固定连接,还包括隔热件以及主动散热件,隔热件设置在驱动装置与蜗壳之间,主动散热件包括与驱动装置的旋转输出端固定连接的主动散热叶片;主动散热叶片随着驱动装置的旋转输出端旋转而驱动空气流经隔热件。

9.本发明达到的技术效果为,锅炉等排出的热空气不会经过驱动装置,能够防止驱动装置因高温而损坏;在同样的蜗壳和高温条件,在确保驱动装置工作温度满足要求的前提下,可将隔热件的厚度设计得较薄,能够实现小型化。

10.进一步的技术方案,引风出口平行于驱动装置的旋转轴心线;引风入口设置在蜗壳的另一个侧面且垂直于叶轮的旋转轴心线,使得叶轮位于引风入口与驱动装置之间。

11.进一步的技术方案,蜗壳的内腔断面形状设置为:以叶轮的旋转轴心线为中心设置参考正方形,以参考正方形的四个顶点为圆心设置头尾依次连接的四段圆弧线,该四段圆弧线的半径依次为第一半径、第二半径、第三半径、第四半径,第二半径的圆弧线的圆心

角、第三半径的圆弧线的圆心角、第四半径的圆弧线的圆心角均为九十度,引风出口向内延伸形成与第一半径的圆弧线相切的平面,该平面平行于参考正方形的其中两条边,该与第一半径的圆弧线相切的平面到叶轮的旋转轴心线的距离为中心距,参考正方形的边长:中心距:第一半径:第二半径:第三半径:第四半径的比值为28:250:231:203:176:148。

12.该进一步的技术方案能够提高小型锅炉引风机的引风效率。

13.进一步的技术方案,叶轮叶片为片状,叶轮叶片包括依次连接的叶片内部、叶片中部、叶片外部;叶片内部的正面为直角梯形,该直角梯形的上底长为内部高h1、下底长为中部高h2、直角边长为内部宽w1;叶片中部的正面为矩形,该矩形的边长分别为中部高h2、中部宽w2;叶片外部的正面为类直角梯形,该类直角梯形的上底长为外部高h3、下底长为中部高h2、直角边长为外部宽w3,叶片内部靠近叶轮的旋转轴心线且内部高h1所在面到叶轮的旋转轴心线的距离为叶片设置内径r5;叶片外部远离叶轮的旋转轴心线且外部高h3所在面到叶轮的旋转轴心线的距离为叶片设置外径r6;内部高h1:中部高h2:外部高h3:内部宽w1:中部宽w2:外部宽w3的比值为35:65:55:34:15:41。

14.该进一步的技术方案能够提高小型锅炉引风机的引风效率。

15.进一步的技术方案,隔热件包括隔热顶盘以及隔热侧壁,隔热顶盘固定在隔热侧壁的顶端,隔热顶盘与隔热侧壁之间设置有散热入风口,隔热侧壁的内腔的横断面由上往下逐渐变大;主动散热叶片由主动散热叶片的顶端向主动散热叶片的底端逐渐远离叶轮的旋转轴心线,隔热侧壁的底端与蜗壳之间设置有间隙而形成散热出风口。

16.该进一步的技术方案能够提高隔热件和主动散热件所产生的隔热效果。

17.进一步的技术方案,散热出风口的总通风面积小于散热入风口的总通风面积。

18.进一步的技术方案,主动散热叶片与隔热侧壁的内壁之间的水平距离为叶端间隙宽w4,叶端间隙宽w4由上往下逐渐缩小。

19.进一步的技术方案,主动散热叶片的底端向外延伸形成外延部,隔热侧壁的底端与蜗壳之间设置有外延腔,外延部插入外延腔。

20.该进一步的技术方案能够提高从散热出风口流出的空气流速,从而能够进一步减小从散热出风口流出的空气对准备从散热入风口进入隔热侧壁的空气造成干扰。

21.进一步的技术方案,隔热件还包括设置在隔热侧壁下方且凸起的空气贴壁凸起,空气贴壁凸起的断面为曲线。

22.该进一步的技术方案能够提高从散热出风口流出的空气流速,还能够进一步减小从散热出风口流出的空气对准备从散热入风口进入隔热侧壁的空气造成干扰。

23.进一步的技术方案,沿驱动装置的旋转轴心线看时空气贴壁凸起部分超出隔热侧壁,隔热侧壁的底端厚度由上往下逐渐减小。

24.该进一步的技术方案能够使得空气从上往下流经隔热侧壁的外壁,提高隔热件和主动散热件所产生的隔热效果。

25.进一步的技术方案,隔热侧壁设置若干侧壁凸起,侧壁凸起为片状且绕驱动装置的旋转轴心线均布。

26.侧壁凸起能够提高隔热件强度,还能够提高与空气的热交换面积。

27.进一步的技术方案,隔热侧壁的顶端向上延伸形成环形的吸风侧壁,驱动装置位于吸风侧壁内。

28.该进一步的技术方案能够改善驱动装置的工作环境,还能够进一步减小从散热出风口流出的空气对准备从散热入风口进入隔热侧壁的空气造成干扰。

29.进一步的技术方案,还包括安装件,安装件包括依次固定连接的固定端、让位段、连接端,固定端与蜗壳固定连接,驱动装置包括安装缘,连接端与安装缘固定连接。

30.进一步的技术方案,隔热顶盘固定设置有安装螺栓,安装螺栓穿过连接端及安装缘与螺母固定连接。

31.进一步的技术方案,连接端的靠近让位段的部分向下延伸形成下延段,隔热件还包括设置有侧排风口的环形侧壁,下延段与侧排风口的内壁贴合。

32.该进一步的技术方案便于小型锅炉引风机的组装和生产;能够确保驱动装置与隔热件固定在蜗壳上的效果,不容易相对驱动装置的旋转轴心线晃动。

33.综上,本发明能够达到以下技术效果:锅炉等排出的热空气不会经过驱动装置,能够防止驱动装置因高温而损坏。能够提高小型锅炉引风机的引风效率。能够使得空气从上往下流经隔热侧壁的外壁,提高隔热件和主动散热件所产生的隔热效果,使得隔热件和主动散热件可以设计得更薄,蜗壳与驱动装置之间的距离可以设计得较小,进而实现a式传动锅炉引风机的小型化。

附图说明

34.图1到图10显示第一实施例;图11到图17显示第二实施例;图18显示第三实施例。

35.图1是本发明第一实施例的小型锅炉引风机的立体示意图一。

36.图2是本发明第一实施例的小型锅炉引风机的立体示意图二。

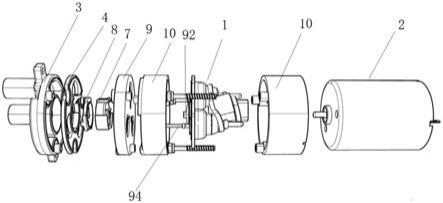

37.图3是本发明第一实施例的小型锅炉引风机的立体分解示意图。

38.图4是本发明第一实施例的蜗壳的立体示意图。

39.图5是本发明第一实施例的蜗壳的侧视示意图。

40.图6是本发明第一实施例的叶轮的立体示意图。

41.图7是本发明第一实施例的叶轮的半剖示意图。

42.图8是本发明第一实施例的叶轮叶片的侧视示意图;虚线表示参考线。

43.图9是本发明第一实施例的叶轮的正视示意图。

44.图10是本发明第一实施例的小型锅炉引风机的半剖示意图。

45.图11是本发明第二实施例的小型锅炉引风机的立体示意图。

46.图12是本发明第二实施例的小型锅炉引风机的立体分解示意图。

47.图13是第二实施例的小型锅炉引风机的俯视示意图。

48.图14是沿图13中的a-a线的剖视图;该图仅显示由叶轮的旋转轴心线划分后的其中一侧。

49.图15是沿图13中的b-b线的剖视图。

50.图16是图15中c部分的局部放大图;虚线表示参考线。

51.图17是图16中d部分的局部放大图。

52.图18是本发明第三实施例的主动散热件的立体示意图。

53.箭头一arr1;箭头二arr2;箭头三arr3;箭头四arr4;箭头五arr5;蜗壳1;引风入口11;引风出口12;第一半径r1;第二半径r2;第三半径r3;第四半径r4;中心距d1;参考正方形

13;叶片安装角β;叶片设置内径r5;叶片设置外径r6;可拆件19;叶轮2;叶轮叶片21;叶片内部211;叶片中部212;叶片外部213;内部高h1;中部高h2;外部高h3;内部宽w1;中部宽w2;外部宽w3;叶轮后盘22;叶轮安装部229;导风罩23;驱动装置3;安装缘39;隔热件4;隔热顶盘41;侧壁连接体418;安装螺栓419;隔热侧壁42;隔热内腔421;外延腔422;引风端423;叶端间隙宽w4;散热入风口43;吸风侧壁431;散热出风口44;出风口高h5;空气贴壁凸起45;凸起高度h4;外露部451;外露部位宽w5;侧壁凸起47;环形侧壁48;侧排风口481;隔热安装体49;主动散热件5;主动散热叶片51;空气推动部511;外延部512;紧固螺栓91;紧固螺母92;垫片921;安装件93;固定端931;让位段932;连接端933;下延段934。

具体实施方式

54.下面将结合说明书附图,对本发明的具体实施方式进行说明。

55.第一实施例,请参看图1到图10。

56.第一实施例的小型锅炉引风机,其包括蜗壳1、叶轮2以及输出旋转动力的驱动装置3。驱动装置3为电机等而能够输出旋转动力的装置。

57.驱动装置3与蜗壳1直接或间接固定连接。比如,驱动装置3通过螺栓等直接固定在蜗壳1上,从而使驱动装置3与蜗壳1直接固定连接。比如,驱动装置3固定在后述的隔热件4上,该隔热件4固定在蜗壳1上,从而使得驱动装置3与蜗壳1间接固定连接。

58.叶轮2设置在蜗壳1的内腔(附图未标出)且与驱动装置3的旋转输出端固定连接。

59.蜗壳1设置有引风入口11以及引风出口12,引风入口11、引风出口12均与蜗壳1的内腔连通。

60.叶轮2固定设置有叶轮叶片21,叶轮叶片21绕叶轮2的旋转轴心线均布。叶轮叶片21随着叶轮2的旋转而推动空气以使空气远离叶轮2的旋转轴心线,引风出口12平行于驱动装置3的旋转轴心线。作为具体的实施方式之一,叶轮2包括叶轮后盘22以及导风罩23,叶轮后盘22、导风罩23分别与叶轮叶片21的两端连接;叶轮后盘22、导风罩23中的一个作为叶轮叶片21的载体,另一个使叶轮叶片21之间的间距固定而提高强度。叶轮后盘22包括叶轮安装部229;叶轮安装部229与驱动装置3的旋转输出端固定连接。驱动装置3与蜗壳1的一个侧面固定连接,引风入口11设置在蜗壳1的另一个侧面且垂直于叶轮2的旋转轴心线,使得叶轮2位于引风入口11与驱动装置3之间。

61.工作原理为,使用前,将第一实施例的小型锅炉引风机设置在所需的位置,使得锅炉等排出的热空气(最高可能达到约两百摄氏度)能够输入引风入口11。通常,引风入口11向外延伸(即,向远离蜗壳1的内腔)形成法兰(附图未标出),以便将小型锅炉引风机整体固定在所需的位置。

62.驱动装置3驱动叶轮2旋转而使叶轮叶片21推动锅炉蜗壳1的内腔的热空气,使得空气从引风入口11进入,从引风出口12排出,从而形成引风。

63.叶轮2位于引风入口11与驱动装置3之间,锅炉等排出的热空气不会经过驱动装置3,能够防止驱动装置3因高温而损坏。

64.如图5所示,作为具体的实施方式之一,蜗壳1的内腔断面(垂直于叶轮2的旋转轴心线的平面所截取的蜗壳1的内腔断面)形状设置如下:以叶轮2的旋转轴心线为中心设置参考正方形13,以参考正方形13的四个顶点为圆心设置头尾依次连接的四段圆弧线,该四

段圆弧线的半径依次为第一半径r1、第二半径r2、第三半径r3、第四半径r4,第二半径r2的圆弧线的圆心角、第三半径r3的圆弧线的圆心角、第四半径r4的圆弧线的圆心角均为九十度,引风出口12向内延伸形成与第一半径r1的圆弧线相切的平面,该平面平行于参考正方形13的其中两条边,该与第一半径r1的圆弧线相切的平面到叶轮2的旋转轴心线的距离为中心距d1,参考正方形13的边长:中心距d1:第一半径r1:第二半径r2:第三半径r3:第四半径r4的比值为28:250:231:203:176:148。通过cfd数值模拟(computational fluid dynamics,cfd)及试验确定,该参数为较优参数,能够提高小型锅炉引风机的引风效率,换言之,相同功率的驱动装置3能够提供较大流量的引风。

65.如图9所示,叶片安装角β为相邻两个叶轮叶片21之间的夹角,叶片安装角β通常为30到45度。

66.如图8所示,作为具体的实施方式之一,叶轮叶片21为片状,叶轮叶片21包括依次连接的叶片内部211、叶片中部212、叶片外部213;叶片内部211的正面为直角梯形,该直角梯形的上底长为内部高h1、下底长为中部高h2、直角边长为内部宽w1;叶片中部212的正面为矩形,该矩形的边长分别为中部高h2、中部宽w2;叶片外部213的正面为类直角梯形(类直角梯形是指,把直角梯形的斜边的直线替换为由圆弧与直线相连所得的线,且与圆弧相连的直线平行于直角梯形的直角边),该类直角梯形的上底长为外部高h3、下底长为中部高h2、直角边长为外部宽w3,叶片内部211靠近叶轮2的旋转轴心线且内部高h1所在面到叶轮2的旋转轴心线的距离为叶片设置内径r5;叶片外部213远离叶轮2的旋转轴心线且外部高h3所在面到叶轮2的旋转轴心线的距离为叶片设置外径r6;内部高h1:中部高h2:外部高h3:内部宽w1:中部宽w2:外部宽w3的比值为35:65:55:34:15:41。通过cfd数值模拟及试验确定,该参数为较优参数,能够提高小型锅炉引风机的引风效率,换言之,相同功率的驱动装置3能够提供较大流量的引风。

67.第一实施例的小型锅炉引风机,还包括隔热件4以及主动散热件5,隔热件4设置在驱动装置3与蜗壳1之间,主动散热件5包括与驱动装置3的旋转输出端固定连接的主动散热叶片51;主动散热叶片51随着驱动装置3的旋转输出端旋转而驱动空气流经隔热件4。

68.比如,驱动装置3包括安装缘39,隔热件4包括隔热安装体49以及设置有侧排风口481的环形侧壁48,隔热安装体49设置有贯穿孔(附图未标出)且与环形侧壁48固定连接,比如,隔热安装体49固定在环形侧壁48的内侧,紧固螺栓91穿过蜗壳1、隔热安装体49的贯穿孔、安装缘39以及垫片921后与紧固螺母92螺纹连接,从而使得蜗壳1、安装缘39夹持隔热安装体49,驱动装置3与蜗壳1间接固定连接。主动散热叶片51的正面整体呈矩形,旋转时推动空气使空气从侧排风口481排出并向远离主动散热叶片51的旋转轴心线的方向流动。隔热件4为铸铁等制成,也可以根据强度需求选择导热性较低的材料。在同样的蜗壳1和高温条件下,即在蜗壳1的厚度、材质等均相同,并且通过蜗壳1内的高温气体温度(最高可达到200摄氏度)相同的条件下,由于隔热件4的隔热效果以及主动散热叶片51的主动散热,在确保驱动装置3工作温度满足要求的前提下,可将隔热件4的厚度设计得较薄,蜗壳与驱动装置3之间的距离可以设计得较小,从而能够实现小型化。

69.第二实施例,请参看图11到图17。

70.第二实施例与第一实施例的不同之处在于隔热件4以及主动散热件5。

71.如图12所示,隔热件4包括隔热顶盘41以及隔热侧壁42,隔热顶盘41固定在隔热侧

壁42的顶端,隔热顶盘41与隔热侧壁42之间设置有散热入风口43,比如,隔热顶盘41向外延伸形成侧壁连接体418,侧壁连接体418与隔热侧壁42的顶端固定连接,侧壁连接体418的数量为四个且绕驱动装置3的旋转轴心线(即叶轮2的旋转轴心线)均布,侧壁连接体418并没有完全覆盖隔热顶盘41与隔热侧壁42之间的间隙,而形成散热入风口43。如图15所示,隔热侧壁42的内腔的横断面(在图15中采用水平面所截取的平面)由上往下逐渐变大;比如,隔热侧壁42的内腔的横断面为圆形,且圆形的半径由上往下逐渐变大。主动散热叶片51由主动散热叶片51的顶端向主动散热叶片51的底端(即空气推动部511的部分)逐渐远离叶轮2的旋转轴心线,比如,从主动散热叶片51的顶端连接至主动散热叶片51的底端的边缘为圆弧线或曲线,而实现主动散热叶片51的顶端向主动散热叶片51的底端逐渐远离叶轮2的旋转轴心线。隔热侧壁42的底端与蜗壳1之间设置有间隙而形成散热出风口44;需要说明的是,隔热侧壁42的底端也可以设置与隔热侧壁42固定的片状物,隔热侧壁42的底端与该片状物之的间隙形成散热出风口44,该实施方式应当视为等同的技术方案。如图15所示,箭头一arr1表示空气从散热入风口43进入隔热内腔421的大致方向;箭头二arr2表示空气从散热出风口44排出的大致方向。主动散热叶片51旋转,使得空气依次经过散热入风口43、隔热侧壁42的内腔、散热出风口44后排出。从空气的流动路径可以看出,由于散热入风口43背对蜗壳1,从散热入风口43进入隔热侧壁42的空气不会被蜗壳1加热;并且从散热出风口44流出的空气远离驱动装置3的旋转轴心线,使得从散热出风口44流出的空气(因靠近蜗壳1而温度较高)对准备从散热入风口43进入隔热侧壁42的空气所造成的干扰减少,从而能够提高隔热件4和主动散热件5所产生的隔热效果。

72.作为具体的实施方式之一,如图16所示,散热出风口44的总通风面积(通风面积为垂直于空气流动方向的平面所截取的开口的面积)小于散热入风口43的总通风面积。这样的设计能够提高散热出风口44的出风压力,进而使得从散热出风口44流出的空气流速较快,能够进一步减小从散热出风口44流出的空气对准备从散热入风口43进入隔热侧壁42的空气造成干扰。

73.作为具体的实施方式之一,如图16所示,主动散热叶片51与隔热侧壁42内壁之间的水平距离为叶端间隙宽w4,叶端间隙宽w4由上往下逐渐缩小。空气在隔热侧壁42内腔流动时被压缩,使得从散热出风口44流出的空气流速较快,能够进一步减小从散热出风口44流出的空气对准备从散热入风口43进入隔热侧壁42的空气造成干扰。

74.作为具体的实施方式之一,主动散热叶片51的底端向外(即远离驱动装置3的旋转方向)延伸形成外延部512,隔热侧壁42的底端与蜗壳1之间设置有外延腔422,外延部512插入外延腔422。这样的设计能够使得从散热出风口44流出的空气流速较快,能够进一步减小从散热出风口44流出的空气对准备从散热入风口43进入隔热侧壁42的空气造成干扰。通常,如图17所示,外延腔422在所有位置的高度(以散热出风口44为终点的)中,隔热侧壁42底端处(即,散热出风口44处)的出风口高h5最小。

75.作为具体的实施方式之一,如图17所示,隔热件4还包括设置在隔热侧壁42下方且凸起的空气贴壁凸起45,空气贴壁凸起45是指存在凸起高度h4的结构,空气贴壁凸起45的断面(如图17所示,穿过驱动装置3的旋转轴心线的平面所截取的断面)的顶部轮廓线为曲线,曲线是指斜率变化连续的线,例如圆弧。比如,为方便叶轮2的组装,蜗壳1可拆地设置有可拆件19,空气贴壁凸起45为可拆件19外缘的凸起;当然,空气贴壁凸起45也可以作为单独

的零部件固定在蜗壳1上。如图16所示,箭头三arr3表示隔热侧壁42内侧空气的流动路径;箭头四arr4表示隔热侧壁42外侧空气的流动路径。空气经过空气贴壁凸起45时,因康达效应(coanda effect、也称为附壁效应)而向下流动,使得从散热出风口44流出的空气有靠近蜗壳1的趋势,因凸起高度h4的存在,能够实现对流经空气贴壁凸起45的空气进行压缩而提高从散热出风口44流出的空气流速,还能够进一步减小从散热出风口44流出的空气对准备从散热入风口43进入隔热侧壁42的空气造成干扰。

76.作为具体的实施方式之一,如图17所示,沿驱动装置3的旋转轴心线看时空气贴壁凸起45部分超出隔热侧壁42,换言之存在宽度为外露部位宽w5的外露部451;隔热侧壁42底端(即,引风端423)厚度(高度方向上的厚度)由上往下逐渐减小;理论上隔热侧壁42底端厚度能够减少为零,但考虑到强度、安全方面的因素,隔热侧壁42底端通常会倒圆角。如图17所示,箭头五arr5表示空气经过外延腔422从散热出风口44排出的路径;箭头四arr4表示隔热侧壁42外侧空气的流动路径。流经空气贴壁凸起45的空气流速相比隔热侧壁42底端外壁的流速要快,由于伯努利原理(类似无叶风扇的原理)使得隔热侧壁42底端外壁的空气随着从散热出风口44流出的空气加快流动,换言之,能够使得空气从上往下流经隔热侧壁42的外壁的速度加快,提高隔热件4和主动散热件5所产生的隔热效果。隔热侧壁42设置若干侧壁凸起47,侧壁凸起47为片状且绕驱动装置3的旋转轴心线均布。侧壁凸起47能够提高隔热件4强度,还能够增加与空气的热交换面积。

77.作为具体的实施方式之一,隔热侧壁42的顶端向上延伸形成环形的(环形是指,横断面为环形,环形并不限定圆环形,还包括方环形等密闭的环形)吸风侧壁431,比如,吸风侧壁431的内腔整体呈圆台形(圆台形为:取一等腰梯形,以经过该等腰梯形的上底中点的高为轴心线来旋转该等腰梯形而形成的三维形状),圆台形半径较大的一端靠近驱动装置3,半径较小的一端靠近蜗壳1;至少部分驱动装置3位于吸风侧壁431内。吸风侧壁431的侧壁高度并不限制,比如吸风侧壁431延伸至其顶端平齐于驱动装置3。这样的设计能够使空气流经驱动装置3的侧壁,对驱动装置3进行散热,从而能够改善驱动装置3的工作环境,还能够进一步减小从散热出风口44流出的空气对准备从散热入风口43进入隔热侧壁42的空气造成干扰。

78.作为具体的实施方式之一,吸风侧壁431的内腔面积由驱动装置3向蜗壳1的方向逐渐减小。能够提高散热入风口43的进风量。

79.作为具体的实施方式之一,如图14所示,小型锅炉引风机,还包括安装件93,安装件93包括依次固定连接的固定端931、让位段932、连接端933,固定端931与蜗壳1固定连接,驱动装置3包括安装缘39,隔热顶盘41固定设置有安装螺栓419,安装螺栓419穿过连接端933及安装缘39后与螺母(附图未画出)固定连接,从而使得驱动装置3、隔热件4均与蜗壳1固定连接。组装时,可以先将驱动装置3的旋转输出端穿过隔热顶盘41,然后将驱动装置3、隔热件4、主动散热件5及安装螺栓419预组装为一体,最后将固定端931与蜗壳1固定连接即可,预组装时不会受到操作空间等限制,便于批量组装;从而便于小型锅炉引风机的组装、生产。

80.作为具体的实施方式之一,连接端933的靠近让位段932的部分向下延伸形成下延段934,下延段934与侧排风口481的内壁贴合。能够确保驱动装置3、隔热件4固定在蜗壳1上的效果,不容易发生晃动。

81.第三实施例,请参看图18。

82.第三实施例与第二实施例的不同之处在于主动散热叶片51。每个主动散热叶片51的空气推动部511的顶端均同旋向地弯曲,能够提高对隔热侧壁42内腔内的空气的压缩效果,提高从散热出风口44流出的空气流速。

83.如在本发明中使用用语:第一、第二等,不表示任何顺序、量或重要性,仅是用于区分。

84.如在本发明中使用用语:一个、一种等,不表示数量的限制,而是表示至少一个提到的对象的存在。

85.如在本发明中使用指示方位或位置的用语:顶部、底部、侧部、纵向、横向、中间、中心、外、内、水平、竖直、左、右、上方、下方等,意指反映相对位置,而非绝对位置。

86.如在本发明中使用的用语:大致、整体、近似、相近等,是为了指出存在特征但允许一定偏差的限定用语。允许一定偏差的量可取决于特定背景而变化;例如,针对尺寸的偏差、可取决于的特定背景包括但不限于尺寸公差的国家标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。