1.本发明涉及植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法。更具体而言,本发明涉及增强植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的香味的加工技术。

背景技术:

2.富含蛋白质等营养成分的饮料可简便摄取营养成分,因此以往广泛受到人们的欢迎。另一方面,以近年素食主义者增加、过敏问题和宗教方面的原因等为背景,作为以牛奶为代表的动物奶的替代物,以富含植物性蛋白质的大豆为原料的豆奶已广泛普及。

3.关于大豆蛋白质,出于改善其现有特性的目的以及提供具有新的嗜好特性的食品的目的等,研究了各种改良处理。

4.例如,专利文献1(jp2000-50887a)记载:通过利用蛋白质脱酰胺酶处理大豆粉,可提高来自大豆粉的大豆蛋白质的收率。另外,专利文献2(jp2008-283900a)记载:以碳原子数12~22的脂肪酸为主要构成脂肪酸的聚甘油脂肪酸酯作为豆奶的分散稳定剂是有效的。另外,专利文献3(jp2015-159765a)记载:通过对豆奶进行利用阳离子交换树脂的脱酰胺化处理和/或利用阴离子交换树脂的除植酸处理,从而相对于凝固剂难以产生沉淀。

5.另一方面,从应对进一步的嗜好性多样化的观点等出发,对于包含植物蛋白质的食品饮料,要求豆奶以外的其它选择,正在开发以大豆以外的植物材料作为原料的奶(植物性奶)。

6.植物性奶中,燕麦奶除蛋白质以外还富含脂质、β-葡聚糖和矿物质,在这一方面具有不同于其它谷物奶的特征,其营养价值高引起关注。例如,专利文献4(us6451361b1)记载:利用α-淀粉酶和β-淀粉酶处理燕麦悬浮液,从而在解决高粘度问题的同时得到维持蛋白质和β-葡聚糖的燕麦分散液。另外,专利文献5(cn101991163a)记载:通过使用α淀粉酶、β-淀粉酶和转葡糖苷酶的处理而生成麦芽低聚糖,从而提高燕麦饮料的益生元作用。

技术实现要素:

发明所要解决的技术问题

7.燕麦奶的营养价值高,作为健康食品的价值高。另外,燕麦奶在植物性奶中通常也是容易饮用的。另一方面,也可以说燕麦奶没有特别香味因而缺乏个性。另外,不局限于燕麦奶,另外无论香味的强弱如何,对于各种植物性蛋白质饮食品及其材料而言,改善香味的技术未充分进行研究。鉴于今后的植物性蛋白质饮食品及其材料的普及推广的可能性,为了应对消费者口味的嗜好多样化,期望一种通过增强植物性蛋白质饮食品及其材料的香味可赋予个性或可使其引人注目的技术。

8.本发明的目的在于,提供可增强植物性蛋白质饮食品及其材料的香味的加工技术。用于解决问题的技术方案

9.本发明人进行了深入研究,结果发现,通过利用蛋白质脱酰胺酶和β-淀粉酶进行处理,可增强植物性蛋白质饮食品及其材料的香味。即,本发明提供以下揭示的方式的发明。

10.项1.一种植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法,其包含利用蛋白质脱酰胺酶和β-淀粉酶处理植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的工序。项2.根据项1记载的制造方法,其中,上述植物性蛋白质饮食品材料和/或植物性蛋白质饮食品为燕麦奶。项3.根据项1记载的制造方法,其中,每1g植物性蛋白质使用0.05u以上的上述蛋白质脱酰胺酶。项4.根据项1~3中任一项记载的制造方法,其中,每1g植物性蛋白质原料使用0.01u以上的上述β-淀粉酶。项5.根据项1~4中任一项记载的制造方法,其中,每1u上述蛋白质脱酰胺酶使用0.001u以上的上述β-淀粉酶。项6.根据项1~5中任一项记载的制造方法,其中,上述制造方法还包含每1重量份植物性蛋白质原料使用0.5重量份以上的水而制备上述植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的工序。项7.根据项1~6中任一项记载的制造方法,其中,与上述蛋白质脱酰胺酶和上述β-淀粉酶一起并用α-淀粉酶。项8.一种植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的香味增强剂,其包含蛋白质脱酰胺酶和β-淀粉酶。发明的效果

11.根据本发明,提供可增强植物性蛋白质饮食品及其材料的香味的加工技术。

具体实施方式

12.1.植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法本发明的植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法的特征在于,包含利用蛋白质脱酰胺酶和β-淀粉酶处理植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的工序。另外,本发明的植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法可以还包含每1重量份植物性蛋白质原料使用0.5重量份以上的水而制备植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的工序。以下,对本发明的植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法进行详述。

13.1-1.植物性蛋白质饮食品材料和/或植物性蛋白质饮食品作为本发明中使用的植物性蛋白质饮食品材料和/或植物性蛋白质饮食品没有特别限定。植物性蛋白质饮食品材料是指:包含植物性蛋白质,不是供于直接食用和/或饮用的物质,而是以烹调为前提,作为饮食品的材料使用的物质。另外,植物性蛋白质饮食品是指直接供于食用和/或饮用的物质。作为植物性蛋白质饮食品材料和/或植物性蛋白质饮食品(以下,将这些统称为“植物性蛋白质饮食品材料等”。)的具体例,可举出植物性奶、植物性奶油、植物性代餐肉、植物性代餐乳酪、植物性蛋白质溶液等。这些植物性蛋白质饮食品

材料等中,从更进一步提高本发明的效果的观点出发,优选举出植物性奶、植物性奶油、植物性蛋白质溶液等具有流动性的物质,更优选举出植物性奶。

14.另外,对于植物性蛋白质饮食品材料等包含的成为植物性蛋白质的原料的植物食用部(以下,记作“植物性蛋白质原料”。),也没有特别限定,例如可举出麦类、水稻类和豆类等谷物、以及坚果类等。这些植物中,从更进一步提高本发明的效果的观点出发,优选举出谷物类,更优选举出麦类,进一步优选举出燕麦(oat)。

15.关于使用植物性蛋白质原料制备植物性蛋白质饮食品材料等的具体方法,本领域技术人员可适当决定。例如,作为植物性蛋白质饮食品材料等的制备中使用的每1重量份植物性蛋白质原料的水量,例如可举出0.5重量份以上。本发明由于植物性蛋白质饮食品材料等的香味增强效果优异,因此即使是使用原本降低或失去香味那样的更多的水而制备的植物性蛋白质饮食品材料等,也可有效显现香味增强效果。从这种观点出发,作为相对于植物性蛋白质原料1重量份的水量的优选例,例如可举出1重量份以上,优选为2重量份以上,更优选为3重量份以上,进一步优选为4重量份以上,进一步优选为4.5重量份以上,更进一步优选为4.8重量份以上,特别优选为5重量份以上。

16.另外,作为植物性蛋白质饮食品材料等的制备中使用的每1重量份植物性蛋白质原料的水量范围的上限,没有特别限定,例如可举出20重量份以下。从更进一步提高香味增强效果的观点出发,可举出优选为10重量份以下,更优选为8重量份以下,进一步优选为6重量份以下,进一步优选为5.5重量份以下,更进一步优选为5.2重量份以下。

17.本发明中,作为植物性蛋白质饮食品材料等的特别优选例,可使用燕麦奶。作为燕麦奶的示例,可举出对加热处理的燕麦浆料(例如,燕麦粉的粥、燕麦片粥的破碎物等)进行过滤而得到的液状物等。

18.作为燕麦奶的制备中使用的每1重量份燕麦的水量(即,加热处理的燕麦浆料中的相对于1重量份燕麦的水量),例如可举出0.5重量份以上、1重量份以上或2重量份以上。本发明由于燕麦奶的香味增强效果优异,因此即使是对燕麦使用更多的水而制备的燕麦奶,也可有效增强香味。从这种观点出发,作为相对于1重量份燕麦的水量的优选例,例如可举出3重量份以上,优选为4重量份以上,更优选为4.5重量份以上、进一步优选为4.8重量份以上、进一步优选为5重量份以上。

19.另外,作为燕麦奶的制备中使用的每1重量份燕麦的水量范围的上限,没有特别限定,例如可举出20重量以下,从更进一步提高香味增强效果的观点出发,可举出优选为10重量份以下,更优选为8重量份以下,进一步优选为6重量份以下,进一步优选为5.5重量份以下、更进一步优选为5.2重量份以下。

20.作为燕麦浆料的加热处理的温度,例如可举出83~100℃,优选为85~96℃,更优选为88~93℃。作为用于过滤加热处理的燕麦浆料的筛的目数,只要为可除去燕麦的粗不溶性纤维的程度即可,例如可举出50~70目,优选为55~65目。

21.1-2.蛋白质脱酰胺酶作为本发明中使用的蛋白质脱酰胺酶,只要是不伴随肽键的切断和蛋白质的交联,且显示分解蛋白质的含酰胺基侧链的作用的酶,则对其种类和来源等没有特别限定。作为蛋白质脱酰胺酶的示例,可举出来源于jp2000-50887a、jp2001-218590a、wo2006/075772a1公开的金黄杆菌(chryseobacterium)属、黄杆菌(flavobacterium)属、稳杆菌

(empedobacter)属、鞘氨醇杆菌属(sphingobacterium)属、金杆菌属(aureobacterium)属或类香味菌(myroides)属的蛋白质脱酰胺酶、以及来源于金黄杆菌属的蛋白质谷氨酰胺酶的市售品。这些蛋白质脱酰胺酶可以单独使用1种,也可以组合使用多种。

22.这些蛋白质脱酰胺酶中,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,优选举出来源于金黄杆菌属的蛋白质脱酰胺酶,更优选举出来源于金黄杆菌属的蛋白质谷氨酰胺酶,进一步优选举出来源于解朊金黄杆菌(chryseobacterium proteolyticum)的蛋白质谷氨酰胺酶。

23.蛋白质脱酰胺酶可由成为上述蛋白质脱酰胺酶的来源的微生物的培养液制备。作为具体的制备方法,可举出从上述微生物的培养液或菌体回收蛋白质脱酰胺酶的方法。例如,在使用蛋白质脱酰胺酶分泌型微生物的情况下,可根据需要预先通过过滤、离心处理等从培养液中回收菌体后,对酶进行分离和/或纯化。另外,在使用蛋白质脱酰胺酶非分泌型微生物的情况下,可根据需要预先从培养液回收菌体后,通过加压处理、超声波处理等破碎菌体而使酶露出后,对酶进行分离和/或纯化。作为酶的分离和/或纯化方法,可没有特别限制地使用公知的蛋白质分离和/或纯化方法,例如可举出离心分离法、uf浓缩法、盐析法、使用离子交换树脂等的各种色谱法等。分离和/或纯化得到的酶可通过冷冻干燥、减压干燥等干燥法粉末化而制备成酶剂,另外,在该干燥法中也可使用适当的赋形剂和/或干燥助剂进行粉末化。

24.关于蛋白质脱酰胺酶,也可使用市售品的酶剂,作为优选的市售品的示例,可举出天野酶株式会社制造的蛋白质谷氨酰胺酶“amano”500。

25.作为本发明中使用的包含蛋白质脱酰胺酶的酶剂的效价,没有特别限定,例如可举出10~50000u,优选为100~10000u,更优选为200~800u/g,进一步优选为300~700u/g,进一步优选为400~600u/g,更进一步优选为450~550u/g。

26.作为蛋白质脱酰胺酶的使用量,没有特别限定,作为植物性蛋白质饮食品材料等中的每1g植物性蛋白质的使用量,例如可举出0.05u以上,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,可举出优选为0.1u以上,更优选为0.2u以上,进一步优选为0.3u以上、进一步优选为0.5u以上,更进一步优选为1.0u以上,更进一步优选为1.5u以上,特别优选为2.0u以上。作为每1g植物性蛋白质的蛋白质脱酰胺酶使用量的范围上限,没有特别限定,例如可举出25u以下、22u以下、17u以下、14u以下、10u以下、8u以下或6u以下。

27.另外,作为植物性蛋白质饮食品材料等中使用的每1g植物蛋白质原料的蛋白质酰胺酶的使用量,例如可举出0.006u以上,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,可举出优选为0.012u以上,更优选为0.024u以上,进一步优选为0.036u以上,进一步优选为0.06u以上,更进一步优选为0.12u以上,更进一步优选为0.18u以上,特别优选为0.24u以上。每1g植物性蛋白质原料的蛋白质脱酰胺酶使用量的范围上限,没有特别限定,例如可举出3u以下、2.6u以下、2u以下、1.7u以下、1.2u以下、1u以下或0.7u以下。

28.特别地,在植物性蛋白质饮食品材料等为燕麦奶的情况下,作为燕麦奶中的每1g燕麦蛋白质的蛋白质脱酰胺酶使用量,例如可举出0.5u以上。从更进一步提高燕麦奶的香味增强效果的观点出发,可举出优选为1.5u以上,更优选为2u以上,进一步优选为2.5u以

上,进一步优选为3u以上,更进一步优选为4u以上,特别优选为4.5u以上。作为每1g燕麦蛋白质的蛋白质脱酰胺酶使用量的范围上限,没有特别限定,例如可举出25u以下、22u以下、17u以下、14u以下、10u以下、8u以下或6u以下。

29.另外,在植物性蛋白质饮食品材料等为燕麦奶的情况下,作为燕麦奶中使用的每1g燕麦的蛋白质脱酰胺酶使用量,例如可举出0.06u以上,从更进一步提高燕麦奶的香味增强效果的观点出发,可举出优选为0.18u以上,更优选为0.24u以上,进一步优选为0.3u以上,进一步优选为0.36u以上,更进一步优选为0.48u以上,特别优选为0.54u以上。作为每1g燕麦的蛋白质脱酰胺酶使用量的范围上限,没有特别限定,例如可举出3u以下、2.6以下、2u以下、1.7u以下、1.2u以下、1u以下或0.7u以下。

30.关于蛋白质脱酰胺酶的活性,将以苄氧基羰基-l-谷氨酰胺基甘氨酸(z-gln-gly)为底物,在1分钟内游离1μmol的氨的酶量作为1单位(1u)。

31.1-3.β-淀粉酶作为本发明中使用的β-淀粉酶,只要是从淀粉的非还原性末端起以麦芽糖(maltose)单元逐次分解α-1,4-糖苷键的外切型的酶,则对其种类和来源等没有特别限定。

32.例如,作为β-淀粉酶的具体例,可举出来源于小麦、大麦、大豆等植物的β-淀粉酶、以及来源于芽孢杆菌(bacillus)属[例如弯曲芽孢杆菌(bacillus flexus)、巨大芽孢杆菌(bacillus megaterium)、多粘芽孢杆菌(bacillus polymyxa)、环状芽孢杆菌(bacillus circulans)等];链霉菌属(streptomyces sp.);假单胞菌属(pseudomonas sp.)等微生物的β-淀粉酶。这些β-淀粉酶既可以单独使用1种,也可以组合使用多种。

[0033]

这些β-淀粉酶中,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,优选举出来源于微生物的β-淀粉酶,更优选举出来源于芽孢杆菌(bacillus)属的β-淀粉酶,进一步优选举出来源于弯曲芽孢杆菌(bacillus flexus)的β-淀粉酶。

[0034]

β-淀粉酶可以由上述的成为β-淀粉酶的来源的植物细胞或微生物的培养液制备。关于具体的制备方法,与上述蛋白质脱酰胺酶的制备方法相同。

[0035]

关于β-淀粉酶,也可使用市售的酶剂,作为优选的市售品的示例,可举出天野酶株式会社制造的β-淀粉酶f“amano”。

[0036]

关于β-淀粉酶的使用量,没有特别限定,以植物性蛋白质饮食品材料等中使用的每1g植物性蛋白质原料的使用量计,例如可举出0.01u以上,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,可举出优选为0.02u以上,更优选为0.05u以上,进一步优选为0.1u以上,进一步优选为0.2u以上,特别优选为0.3u以上。作为每1g植物性蛋白质原料的β-淀粉酶使用量的范围上限,没有特别限定,例如可举出10u以下或3u以下。

[0037]

另外,在植物性蛋白质饮食品材料等为燕麦奶的情况下,作为燕麦奶中使用的每1g燕麦的β-淀粉酶使用量,例如可举出0.01u以上,从更进一步提高燕麦奶的香味增强效果的观点出发,可举出优选为0.02u以上,更优选为0.05u以上,进一步优选为0.1u以上,进一步优选为0.2u以上,特别优选为0.3u以上。作为每1g燕麦的β-淀粉酶使用量的范围上限,没有特别限定,例如可举出10u以下、3u以下、1u以下或0.5u以下。

[0038]

关于上述蛋白质酰胺酶的使用量与β-淀粉酶的使用量的比率,根据上述各酶的使用量而确定,从更进一步提高植物性蛋白质饮食品材料等的香味增强效果的观点出发,作为每1u蛋白质酰胺酶的β-淀粉酶量,例如可举出0.028u以上,优选为0.14u以上,更优选为

0.28u以上,进一步优选为0.5u以上。作为每1u蛋白质脱酰胺酶的β-淀粉酶使用量的比率的范围上限,没有特别限定,例如可举出5000u以下或500u以下。

[0039]

另外,在植物性蛋白质饮食品材料等为燕麦奶的情况下,从更进一步提高燕麦奶的香味增强效果的观点出发,作为每1u蛋白质酰胺酶的β-淀粉酶量,可举出优选为0.14u以上,更优选为0.28u以上,进一步优选为0.5u以上。在植物性蛋白质饮食品材料等为燕麦奶的情况下,作为每1u蛋白质脱酰胺酶的β-淀粉酶量的上限,没有特别限定,例如可举出5000u以下、500u以下、200u以下、20u以下、10u以下、5u以下、3u以下或1u以下。

[0040]

关于β-淀粉酶的活性,将以马铃薯淀粉为底物,在1分钟内产生相当于1mg葡萄糖的还原力增加的酶量作为1单位(1u)。

[0041]

1-4.α-淀粉酶本发明中,在利用蛋白质脱酰胺酶和β-淀粉酶处理植物性蛋白质饮食品材料等的工序中,优选与蛋白质脱酰胺酶和β-淀粉酶一起并用α-淀粉酶。

[0042]

关于α-淀粉酶的来源,没有特别限定,例如可举出来源于曲霉(aspergillus)属,例如米曲霉、黑曲霉等;芽孢杆菌(bacillus)属,例如解淀粉芽孢杆菌(bacillus amyloliquefaciens)、枯草芽孢杆菌(bacillus subtilis)、地衣芽孢杆菌(bacillus licheniformis)等的α-淀粉酶,优选举出来源于芽孢杆菌(bacillus)属的α-淀粉酶,更优选举出来源于解淀粉芽孢杆菌种的α-淀粉酶。

[0043]

关于α-淀粉酶的使用量,每1g植物性蛋白质原料,例如可举出0.5~50u,优选为0.8~10u,更优选为1~5u,进一步优选为1.2~1.5u。

[0044]

关于α-淀粉酶的活性,将以可溶性淀粉为底物在30分钟内产生相当于10mg葡萄糖的还原力增加的酶量作为1单位(1u)。

[0045]

1-5.反应条件等在利用蛋白质脱酰胺酶和β-淀粉酶处理植物性蛋白质饮食品材料等的工序中,通过在上述的植物性蛋白质饮食品材料等中添加蛋白质脱酰胺酶和β-淀粉酶,根据需要与这些酶一起添加α-淀粉酶,从而制备包含植物性蛋白质饮食品材料等、蛋白质脱酰胺酶和β-淀粉酶的植物性蛋白质饮食品材料等组合物、或者、包含植物性蛋白质饮食品材料等、蛋白质脱酰胺酶、β-淀粉酶和α-淀粉酶的植物性蛋白质饮食品材料等组合物,通过在加热状态下保持该植物性蛋白质饮食品材料等组合物,可进行酶处理反应。

[0046]

作为植物性蛋白质饮食品材料等组合物的加热温度(酶处理反应温度),没有特别限定,本领域技术人员可根据使用的酶的最适温度和/或植物性蛋白质饮食品材料等的热特性等适当决定,例如可举出40~70℃,优选为50~70℃,更优选为55~65℃,进一步优选举出58~62℃。

[0047]

作为植物性蛋白质饮食品材料等组合物的酶处理反应时间,没有特别限定,根据该组合物的加料规模等适当决定即可,例如可举出0.5小时以上,优选为1小时以上。作为酶处理反应时间的范围上限,没有特别限定,例如可举出24小时以下、12小时以下、8小时以下或6小时以下。

[0048]

酶处理反应可通过利用高热进行的酶失活处理来结束。作为酶失活处理温度,例如可举出85℃以上,优选为90℃以上,作为酶失活处理时间,例如可举出5~25分钟,优选为10~20分钟。

[0049]

酶处理结束后的植物性蛋白质饮食品材料等组合物根据需要进行过滤等后处理,可得到植物性蛋白质饮食品材料等加工物。植物性蛋白质饮食品材料等加工物与酶处理前的植物性蛋白质饮食品材料等相比,可得到香味增强的植物性蛋白质饮食品材料等。特别地,在植物性蛋白质饮食品材料等为燕麦奶的情况下,燕麦奶加工物可作为来源于原材料即燕麦的香味增强的燕麦奶而得到。

[0050]

2.包含蛋白质脱酰胺酶和β-淀粉酶的酶剂的用途如上述所示,蛋白质脱酶酰胺与β-淀粉酶的组合可增强植物性蛋白质饮食品材料等的香味。因此,本发明还提供一种植物性蛋白质饮食品材料等的香味增强剂,其包含蛋白质脱酰胺酶和β-淀粉酶。本发明中,植物性蛋白质饮食品材料等的香味增强是指得到以下感觉:更进一步强烈地感觉到来源于原材料即植物性蛋白质原料(植物性蛋白质饮食品材料等的原料中使用的植物食用部)的香味。

[0051]

关于上述香味增强剂中使用的成分的种类、使用量等,如上述“1.植物性蛋白质饮食品材料和/或植物性蛋白质饮食品的加工物的制造方法”部分记载所示。【实施例】

[0052]

以下举出实施例具体说明本发明,但是不应解释为本发明限定于以下实施例。

[0053]

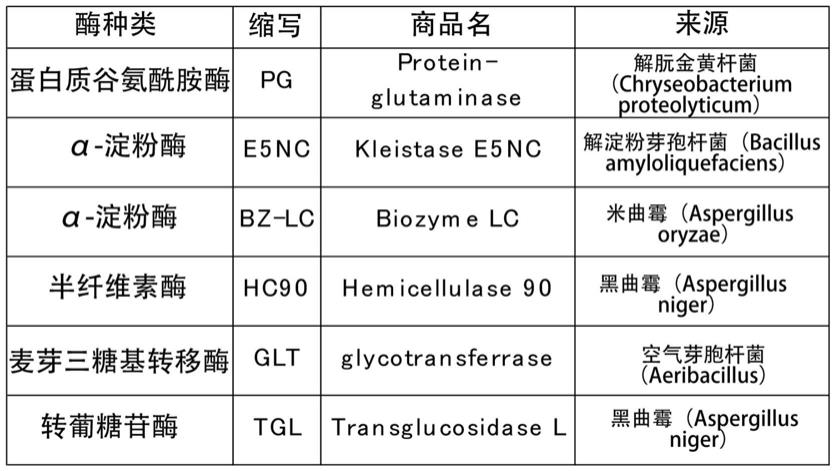

使用酶关于以下试验例中使用的酶的详细情况,如以下所示。

[0054]

【表1】

[0055]

蛋白质脱酰胺酶(protein-glutaminase)的活性通过以下方法来测定。(1)在包含30mm z-gln-gly的0.2m磷酸缓冲液(ph6.5)1ml中添加包含蛋白质脱酰胺酶的水溶液0.1ml,在37℃孵育10分钟后,添加0.4m tca溶液1ml而使反应停止。作为空白,在包含30mm z-gln-gly的0.2m磷酸缓冲液(ph6.5)1ml中添加0.4m tca溶液1ml,进一步添加包含蛋白质脱酰胺酶的水溶液(酶溶液)0.1ml,在37℃孵育10分钟。(2)对于(1)得到的溶液,使用ammonia test wako(和光纯药)测定反应液中生成的氨量。由使用氨标准液(氯化铵)制作的、表示氨浓度与吸光度(630nm)的关系的校正曲线,求出反应液中的氨浓度。

(3)将1分钟内生成1μmol的氨的酶量作为1单位(1u),由以下数学式计算蛋白质脱酰胺酶的活性。式中,反应液量为2.1,酶溶液量为0.1,df为酶溶液的稀释倍率。另外,17.03为氨的分子量。

[0056]

【数学式1】酶活性(u/ml)=反应液中的氨浓度(mg/l)

×

(1/17.03)

×

(反应液量/酶溶液量)

×

(1/10)

×

df

[0057]

β-淀粉酶的活性通过以下方法来测定。(1)使用马铃薯淀粉作为底物,预先在105℃干燥2小时,称量其干燥物1.0g,添加水20ml,边搅拌边缓缓添加氢氧化钠试液(2mol/l)5ml而形成糊状。接着,边搅拌边在水浴中加热3分钟后,添加水25ml。冷却后,添加盐酸试液(2mol/l)和盐酸试液(0.1mol/l)进行中和,添加1mol/l乙酸

·

乙酸钠缓冲液(ph5.0)10ml,进一步添加水而达到100ml,将其作为底物溶液。(2)量取底物溶液10ml,在37℃加热10分钟,添加试样溶液1ml并立即振荡混合,在相同温度下加热10分钟或30分钟后,进一步添加菲林试液4ml并轻轻振荡混合,在水浴中加热15分钟后冷却到25℃以下,添加碘化钾试液(β-淀粉酶

·

转化酶活性试验用)2ml和硫酸(1

→

6)2ml,制成被检液。另外,使用水10ml来代替底物溶液,与被检液的制备同样进行操作,作为比较液。对于被检液和比较液,利用0.05mol/l的硫代硫酸钠溶液滴定游离的碘。在滴定接近终点时,添加可溶性淀粉试液1~2滴,将产生的蓝色消失的时刻作为终点。(3)将1分钟内产生的相当于1mg的葡萄糖的还原力增加的酶量作为1单位(1u),由以下数学式进行计算。

[0058]

【数学式2】β-淀粉酶活性(u/g,u/ml)=葡萄糖的量(mg)

×

1/10

×

1/m葡萄糖的量(mg)=(b-a)

×

1.6

×

fa:酶反应液的滴定值(ml)b:空白液的滴定值(ml)1.6:0.05mol/l硫代硫酸钠液1ml相当于1.6mg的葡萄糖量1/10:反应时间(分钟)的单位换算系数m:试样溶液1ml中的试样的量(g或ml)f:0.05mol/l硫代硫酸钠液(定量用)的因数

[0059]

试验例(1)燕麦奶的制备在燕麦(oat)300g中添加热水(80℃)1200ml,利用胶体磨处理30分钟而得到燕麦浆料。在燕麦浆料中添加热水并定容至1800g(相对于1重量份燕麦的水的总量为5重量份),在90℃加热15分钟。然后,通过60目筛除去粗纤维,冷却至60℃,从而制备燕麦奶。一边搅拌制备的燕麦奶一边进行细分。

[0060]

(2)酶处理以表示的量投入表2所示的酶,在60℃反应3小时。在90℃进行酶失活处理15分钟后,混匀,利用筛(100目)过滤,得到加工燕麦奶。

[0061]

(3)评价

对于得到的加工燕麦奶,进行ph(25℃)以及关于香味增强效果的感官评价。将结果示于表2。

[0062]

基于以下的评价基准,评价加工燕麦奶的香味增强效果。

×

:与比较例1的加工燕麦奶相比,香味没有变化

△

:与比较例1的加工燕麦奶相比,稍微感觉到来源于原材料即燕麦的香味

○

:与比较例1的加工燕麦奶相比,强烈感觉到来源于原材料即燕麦的香味

[0063]

【表2】5u/1g燕麦蛋白质相当于0.6u/1g燕麦

[0064]

由表2可知,通过利用蛋白质脱酰胺酶和β-淀粉酶处理燕麦奶,可得到来源于原料即燕麦的香味增强的加工燕麦奶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。