1.本实用新型涉及水处理领域,特别涉及一种无动力旋流液体混合器。

背景技术:

2.在进行水处理时,有时需要对不同水体或水体与药剂进行混合,例如在进行污水处理时,需要对污水和混凝药剂进行混合。为了使液体与药剂混合充分以达到较好的混凝效果,一般采用专门的混合搅拌装置进行搅拌,现有的混合搅拌装置一般是利用电机驱动搅拌叶片搅拌液体进行混合,水处理一般均需持续进行,需用电机持续驱动搅拌叶片转动,因此消耗的能源较多。因采用单一的混合模式,在叶轮搅动过程中,由于叶轮的方向始终是如一的,搅拌时间不够,是的液体与药剂的无法充分混合。

技术实现要素:

3.本实用新型的目的是针对现有技术进行液体混合时消耗的能源较多、混合不充分的的技术问题,提供一种无动力旋流液体混合器。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种无动力旋流液体混合器,包括进水管、旋流发生容器和出水管,所述旋流发生容器设有进水口和出水口,旋流发生容器的出水口设置在其底壁上,旋流发生容器的进水口设置在其侧壁上,旋流发生容器的进水口与进水管密封连通,旋流发生容器的出水口与出水管密封连通,出水管竖直设置,出水管处转动连接有叶轮,所述叶轮与进水口相对,所述叶轮的转动轴线与出水管的轴线平行或二者间夹角为锐角。

6.较佳的,叶轮设置在出水口内。

7.较佳的,叶轮部分位于出水口内,部分高于出水口。

8.较佳的,叶轮高于出水口设置。

9.较佳的,所述出水口的中心线与进水口的中心线垂直。

10.较佳的,所述叶轮的轴线与旋流发生容器的中心轴线重合。

11.较佳的,出水口位于旋流发生容器底壁的中心位置。

12.较佳的,旋流发生容器为圆柱形容器或旋流发生容器的内侧壁沿蜗旋线设置。

13.较佳的,旋流发生容器的进水口沿其侧壁的切向设置。

14.本实用新型具有以下有益效果:

15.本实用新型的无动力旋流液体混合器包括进水管、旋流发生容器和出水管,旋流发生容器的出水口设置在其底壁上,旋流发生容器的进水口设置在其侧壁上,出水口的中心线与进水口的中心线垂直,所以进水能够水平进入旋流发生容器,竖直向下出水,水流在旋流发生容器出水口处能够形成旋流,出水管或旋流发生容器内转动连接有叶轮,通过旋流推动叶轮转动形成螺旋流,单纯利用水流流动的动能进行液体的混合,无需额外的动力源,能够大大减少水处理时混合液体所需要的能源。

附图说明

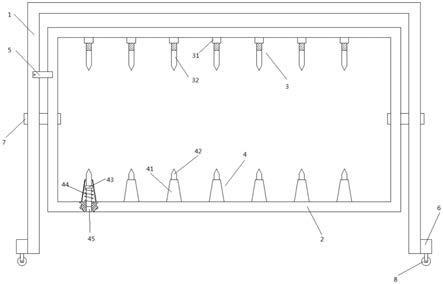

16.图1本实用新型实施例1的结构示意图;

17.图2是本实用新型实施例1去除了进水管和无动力旋流发生容器顶盖后的结构示意图;

18.图3是实用新型实施例2去除了进水管和无动力旋流发生容器顶壁的结构示意图;

19.图4是实用新型实施例3去除了进水管和无动力旋流发生容器顶壁的结构示意图;

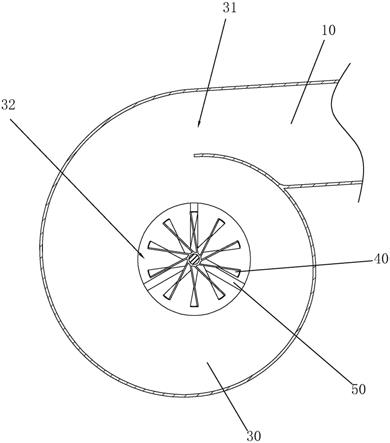

20.图5为叶轮一侧与进水口相对时的无动力旋流发生器实施例结构示意图。

21.附图标记说明,10、进水管;20、出水管;30、旋流发生容器;31、进水口;32、出水口;40、叶轮;50、支架。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明。其中相同的零部件用相同的附图标记表示。

23.如图1-4所示,无动力旋流液体混合器包括进水管10、旋流发生容器30和出水管20及叶轮40。其中旋流发生容器30设有进水口31和出水口32,旋流发生容器30的出水口32设置在其底壁上,出水管20通过出水口32与旋流发生容器30内腔密封连接,进水管10水平设置,出水管20竖直设置,出水口32的中心线与进水口31的中心线垂直但不相交,进水口和出水口的中心线可以位于同一平面内,或进水口的中心线高于出水口的中心线设置,进水口中心线高于出水口中心线设置,可以增加旋流的的湍流。旋流发生容器30的进水口31与进水管10密封连通,无动力旋流发生容器的出水口32与出水管20密封连通。从旋流发生容器30的侧向进水,水流在旋流发生器的作用下改变方向,在重力的作用下从出水口向下出水,且水流流速较快,一般水流速度为1.7-2.5米/秒,使水流能够在旋流发生容器30内形成湍流,在出水管内形成落差,在出水口处形成旋流。如图3所示,旋流发生容器30最好为圆柱形容器或者如图1所示容器的内侧壁沿蜗旋线设置,出水口32最好设置在旋流发生容器30底壁的中心位置,这样水可以更畅快地从出水口32流出,更有利于在出水口32处形成旋流,且在旋流发生容器30形成旋流时,水流能够更充分的占据旋流发生容器30内的空间,减少水流死角,有利于旋流形成。当然旋流发生容器30也可以设置成方形、三角形等其他形状,只要水进入到容器内后被改变流动方向即可。如图2所示,出水口32的中心线与进水口31的中心线不相交,防止进水水流直接从出水口32流出,有助于在旋流发生容器30内形成旋流。最好,旋流发生容器30的进水口31沿旋流发生容器30侧壁的切向设置,出水口位于旋流发生器底壁的中心位置,使旋流中心与出水口的中心相重合,水更畅快地从出水口流出,因此更有利于在出水口处形成旋流。如图1-5所示,叶轮40设置在出水口处,可位于出水口内,也可一部分高度在出水口内另一部分高度位于出水口外,用于提高水流混合效果,还可以如图5所示完全高于出水口设置,叶轮的一侧与进水口相对,这样从进水口流入的水可以直接冲击叶轮。当水从进水管流进旋流发生容器30时,在旋流发生容器30内壁的阻挡作用下,水流改变方向回旋,从出水口32流出时,在出水口32处形成旋流,旋流推动叶轮40转动,叶轮的转动进一步增加了旋流的回旋速度进而增加了旋流的螺旋度形成螺旋流,旋流和螺旋流内液体分子相对位移实现液体的搅拌混合,叶轮搅动的水在螺旋流的离心力作用下可以分布到整个旋流发生容器30内与水流发生撞击或与旋流发生容器30内壁产生多次撞击,因此,

增强了水分子的活力,使液体混合的效果更好,更充分。

24.叶轮40的旋转面与旋流发生容器30的底面可以是平行设置,也可以倾斜一定角度设置,叶轮40正对出水口设置或叶轮位于出水口的边部,只要旋流发生容器30形成的旋流能推动叶轮40转动即可,叶轮在旋流的推动作用下转动,水分子在离心力的作用下向远处分布与旋流中心外的水流相遇,增大了水分子的活力,使混合效果更好。如图1-4所示,叶轮40的转动轴线最好竖直设置,由于旋流的轴线是竖直的,因此旋流推动竖直设置的叶轮40转动所需的耗能较少,且这样设置叶轮40的转动方向与水流的推动方向一致,水流的动能损失小。此外由于旋流发生容器30中形成的旋流轴线与旋流发生容器同轴,因此叶轮40与出水管20最好同轴,这样旋流流动产生的动能以较高的转化率转化为叶轮40转动的动能,水能的利用率最高。

25.具体的:实施例1,如图1和2所示,旋流发生容器30为柱形容器,其侧壁沿蜗旋线设置,进水管10沿旋流发生容器30侧壁的切向设置。旋流发生容器30的出水口32位于其底壁上且出水口的中心线与旋流发生容器的侧壁同轴。叶轮40设置在出水管20内,出水管20中固定设置有两个支架50,支架50分别位于叶轮40转轴的两端,叶轮40转轴分别与两个支架50连接。

26.实施例2,如图3所示,与实施例1的区别在于,旋流发生容器30为圆柱形,进水管10的轴线与旋流发生容器30的轴线垂直相交,旋流发生容器30的出水口32位于其底壁的中心且与旋流发生容器30同轴。

27.实施例3,如图4所示,与实施例1的区别在于,叶轮40倾斜设置,叶轮40的两端分别与出水管20管壁连接。

28.本实用新型通过改变液体的流动方向并形成落差从而使液体从顺流状态变成湍流状态,实现混合液的初步混合,可通过下列方法改变液体的流动方向,并形成落差,在封闭的或开放式的管路上设置转弯的结构,比如拐角或开放式的弧形导流结构,引导液体的流动方向发生转变形成湍流,并在管路的底部设置出水口,使水流从出水口处流出形成落差,水流进入出水口时自然形成旋流。更具体的是由待混合的液体快速流入容器由容器对液体的流向进行阻挡,使液体从容器底部的出水口流出形成湍流和落差,液体进入到出水口时形成旋流。更好的方法是在上述方法的基础上利用液体直接推动或液体形成的旋流推动转动设置在容器出水口处或出水管内的叶轮40转动,增强旋流的螺旋度使之成为螺旋流,螺旋流对液体进行更进一步的混合,螺旋流中液体内各个分子的相对位置会被改变,从而实现了液体的充分混合,且在液体推动叶轮40转动的过程中,叶轮40打散了冲击其叶片的水流,分散后的一部分水流与后续流向叶轮40的水流发生相互冲击,一部分水流与容器发生撞击,使液体中各个分子相对位置的改变幅度和改变速度都有所提高,能够实现更好的液体混合效果,本实用新型的方法单纯利用水流流动的动能进行液体混合,无需额外的动力源,能够大大减少水处理时混合液体所需要的能源。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。