1.本实用新型涉及电子元器件加工技术领域,尤其涉及一种晶圆玻璃涂胶系统。

背景技术:

2.在摄像头芯片的封装操作中,需要在晶圆上键合围堰的玻璃,使晶圆本体与晶圆玻璃之间形成一个有厚度的密封腔体,从而达到保护影像传感器的感光区的目的。晶圆本体与晶圆玻璃之间的支撑件为围堰,围堰周围的空腔为感光区,通过光学玻璃光刻工艺而形成。显影后若感光区的pr(photoresist,光刻胶)清除不净,后制程无法通过清洗去除。从而会造成的感光区污染,影响感光区像素点成像,导致封装不良的情况发生。

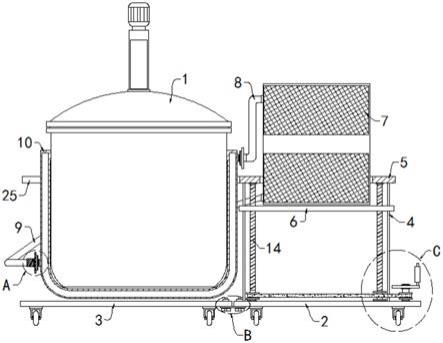

3.如图1所示,在现有技术中,玻璃本体900的涂胶操作由晶圆玻璃涂胶设备完成,晶圆玻璃涂胶设备包括第二操作平台600,玻璃本体900放置于第二操作平台600上,且晶圆玻璃涂胶设备能驱动玻璃本体900绕自身的轴向旋转,第三涂胶臂700滑设于第二操作平台600,第三涂胶臂700用于调整涂胶组件的位置,涂胶组件包括用于涂抹ipa(iso-propyl alcohol,异丙醇)的第四管路810、用于涂抹adp(adhension promoter,附着力促进剂)的第五管路820和用于涂抹pr的第六管路830。通过ipa的涂布,能够完成对玻璃表面的预处理操作,实现对去油剂及其他杂质的清洗,从而保证了玻璃表面的清洁。由于pr疏水,而玻璃表面的羟基和残留的水分子亲水,直接涂抹pr无法保证漆涂膜的效果;为此通过先涂抹adp的方式,能使adp与羟基和水分子反应生成以硅氧硅氧烷为主体的化合物,该化合物是一种表面活性剂,能够将玻璃表面由亲水变为疏水,其疏水基可与pr相结合;涂布的pr作为直接物料,形成了围堰。以上各管路的涂布过程均在一个腔体内完成,作业时,第三涂胶臂700上同时设置有第四管路810、第五管路820和第六管路830;涂布时由于pr的涂抹量大且挥发性较强,涂布时pr的高速旋转会产生存在pr飞溅的情况,从而造成腔体严重污染,由于上述隐患,玻璃本体900在作业过程会存在pr污染,在软烤固化之后,会导致显影不洁的情况发生。而在涂adp时,玻璃本体900可能会因pr的存在而产生污染。

技术实现要素:

4.本实用新型的目的在于提供一种晶圆玻璃涂胶系统,以降低玻璃表面显影不洁的隐患。

5.为达此目的,本实用新型采用以下技术方案:

6.一种晶圆玻璃涂胶系统,用于对玻璃本体涂胶,包括第一操作平台和搬运模块;所述第一操作平台具有第一工位、第二工位和加热工位,所述第一操作平台上安装有第一涂胶模块、第二涂胶模块、加热模块和两个支撑组件;所述第一涂胶模块用于向位于所述第一工位的所述玻璃本体涂抹ipa和adp;所述第二涂胶模块用于向位于所述第二工位的所述玻璃本体涂抹pr;两个所述支撑组件中的一个用于铺匀位于所述第一工位的所述玻璃本体上的所述ipa和所述adp,另一个用于铺匀位于所述第二工位的所述玻璃本体上的所述pr;所述加热模块用于加热位于所述加热工位的所述玻璃本体;所述搬运模块用于在所述第一工

位、所述第二工位和所述加热工位之间搬运所述玻璃本体。

7.作为晶圆玻璃涂胶系统的优选技术方案,所述支撑组件包括处理腔,所述处理腔内设有玻璃支撑台,所述玻璃支撑台用于驱动所述玻璃本体绕所述玻璃本体的轴线旋转;所述第一操作平台上还安装有盖板组件,所述盖板组件包括盖板本体,所述盖板本体能够封闭或打开收纳有位于所述第二工位的所述玻璃本体的所述处理腔。

8.作为晶圆玻璃涂胶系统的优选技术方案,所述玻璃支撑台的顶面设有摩擦面,所述摩擦面支撑所述玻璃本体的底面;所述玻璃支撑台通过绕所述玻璃支撑台轴向旋转,带动所述玻璃本体旋转。

9.作为晶圆玻璃涂胶系统的优选技术方案,所述处理腔由支撑台底座形成,所述玻璃支撑台能够相对所述支撑台底座沿垂直于所述第一操作平台所在平面的方向上升降。

10.作为晶圆玻璃涂胶系统的优选技术方案,所述处理腔通过加工口与外部环境连通,所述加工口套接有凹口垫圈,当所述盖板本体封闭所述处理腔时,所述盖板本体的一侧抵压于所述凹口垫圈。

11.作为晶圆玻璃涂胶系统的优选技术方案,所述搬运模块包括升降底座、转动柱和搬运架;所述升降底座固连于所述第一操作平台,所述转动柱能够相对所述升降底座沿垂直于所述第一操作平台所在平面的方向上升降,所述转动柱还能绕所述转动柱的轴向旋转,所述转动柱上穿设有搬运架,所述搬运架的一端设有搬运爪,所述搬运爪能在平行于所述第一操作平台所在平面的方向上靠近或远离所述转动柱,所述搬运爪用于支撑所述玻璃本体的底面。

12.作为晶圆玻璃涂胶系统的优选技术方案,所述第一涂胶模块包括平行于所述第一操作平台延伸的第一滑轨和滑设于所述第一滑轨的第一涂胶臂;所述第一涂胶臂包括滑设于所述第一滑轨的第一滑块以及能够相对所述第一滑块沿垂直于所述第一操作平台所在平面的方向上升降的第一定位杆,所述第一定位杆上固连有用于涂抹ipa的第一管路和用于涂抹adp的第二管路。

13.作为晶圆玻璃涂胶系统的优选技术方案,所述第一涂胶臂还包括第一升降单元,所述第一升降单元用于驱动所述第一定位杆沿垂直于所述第一操作平台所在平面的方向上升降。

14.作为晶圆玻璃涂胶系统的优选技术方案,所述第二涂胶模块包括平行于所述第一操作平台延伸的第二滑轨和滑设于所述第二滑轨的第二涂胶臂;所述第二涂胶臂包括滑设于所述第二滑轨的第二滑块以及能够相对所述第二滑块沿垂直于所述第一操作平台所在平面的方向上升降的第二定位杆,所述第二定位杆上固连有用于涂抹pr的第三管路。

15.作为晶圆玻璃涂胶系统的优选技术方案,所述第二涂胶臂还包括第二升降单元,所述第二升降单元用于驱动所述第二定位杆沿垂直于所述第一操作平台所在平面的方向上升降。

16.本实用新型的有益效果:

17.本晶圆玻璃涂胶系统通过将ipa和adp的涂抹操作与pr的涂抹操作区分于两个不同的工位的方式,能够有效地规避adp涂抹操作时,工位处残存或因意外掉落的pr的污染隐患,从而保证了玻璃本体表面的洁净度,降低了玻璃本体显影不洁的风险。铺匀操作保证了各胶液在玻璃本体外表面的均布,通过高温烘烤升温后的adp与羟基和水分子的混合物,能

够提高其活性;通过对玻璃本先后进行两次加热操作,能够使得adp与玻璃表面的结合力提高;加热操作让pr的溶剂得以挥发,进而能够改善光阻表面的均一性,消除固化后pr的内应力。配合搬运模块,本晶圆玻璃涂胶系统能够快速完成对晶圆玻璃涂胶系统的涂胶操作。

附图说明

18.图1是现有的晶圆玻璃涂胶设备的结构示意图;

19.图2是本实用新型实施例提供的晶圆玻璃涂胶系统的结构示意图;

20.图3是本实用新型实施例提供的晶圆玻璃涂胶方法的流程图。

21.图中:

22.110、支撑组件;111、凹口垫圈;112、支撑台底座;113、玻璃支撑台;114、摩擦面;120、盖板组件;121、盖板本体;122、盖板连接件;123、盖板连接架;

23.200、第一涂胶模块;210、第一涂胶臂;211、第一滑块;212、第一定位杆;213、第一升降单元;220、第一滑轨;231、第一管路;232、第二管路;

24.300、第二涂胶模块;310、第二涂胶臂;311、第二滑块;312、第二定位杆;313、第二升降单元;320、第二滑轨;331、第三管路;

25.400、搬运模块;410、搬运架;411、搬运爪;420、转动柱;430、升降底座;500、第一操作平台;

26.600、第二操作平台;700、第三涂胶臂;810、第四管路;820、第五管路;830、第六管路;900、玻璃本体。

具体实施方式

27.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

30.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

31.玻璃本体900为圆形板,ipa、adp和pr依次涂抹于玻璃本体900的一侧。

32.如图2所示,本实施例提供了一种晶圆玻璃涂胶系统,用于对玻璃本体900涂胶,包括第一操作平台500和搬运模块400;第一操作平台500具有第一工位、第二工位和加热工位,第一操作平台500上安装有第一涂胶模块200、第二涂胶模块300、加热模块和两个支撑组件110;第一涂胶模块200用于向位于第一工位的玻璃本体900涂抹ipa和adp;第二涂胶模块300用于向位于第二工位的玻璃本体900涂抹pr;两个支撑组件110中的一个用于铺匀位于第一工位的玻璃本体900上的ipa和adp,另一个用于铺匀位于第二工位的玻璃本体900上的pr;加热模块用于加热位于加热工位的玻璃本体900;搬运模块400用于在第一工位、第二工位和加热工位之间搬运玻璃本体900。

33.本晶圆玻璃涂胶系统通过将ipa和adp的涂抹操作与pr的涂抹操作区分于两个不同的工位的方式,能够有效地规避adp涂抹操作时,工位处残存或因意外掉落的pr的污染隐患,从而保证了玻璃本体900表面的洁净度,降低了玻璃本体900显影不洁的风险。铺匀操作保证了各胶液在玻璃本体900外表面的均布,通过高温烘烤升温后的adp与羟基和水分子的混合物,能够提高其活性;通过对玻璃本体900先后进行两次加热操作,能够使得adp与玻璃表面的结合力提高;加热操作让pr的溶剂得以挥发,进而能够改善光阻表面的均一性,消除固化后pr的内应力。配合搬运模块400,本晶圆玻璃涂胶系统能够快速完成对晶圆玻璃涂胶系统的涂胶操作。

34.具体地,加热模块包括热板和冷板。对玻璃本体900进行加热操作时,先利用热板对玻璃本体900进行加热软烤,待到软烤完成后再将玻璃本体900搬运至冷板上进行冷却。

35.在本实施例中,支撑组件110包括处理腔,处理腔内设有玻璃支撑台113,玻璃支撑台113用于驱动玻璃本体900绕玻璃本体900的轴线旋转;第一操作平台500上还安装有盖板组件120,盖板组件120包括盖板本体121,盖板本体121能够封闭或打开收纳有位于第二工位的玻璃本体900的处理腔。借助支撑组件110与盖板组件120的结构设计,以盖板本体121封闭处理腔的方式的处理腔实现对玻璃本体900的包围,从而能够稳定pr铺匀操作时处理腔内的气流环境,减少了气流干扰,同时还减少后续对胶液的铺匀操作过程中胶液飞溅出处理腔的风险。玻璃本体900通过绕玻璃本体900轴线旋转的方式,能够使涂抹于其上的胶液迅速扩散并均匀地布设于玻璃本体900上。

36.进一步地,玻璃支撑台113的顶面设有摩擦面114,摩擦面114支撑玻璃本体900的底面;玻璃支撑台113通过绕玻璃支撑台113轴向旋转,带动玻璃本体900旋转。摩擦面114的设置为玻璃支撑台113的顶面与玻璃本体900的底面之间提供了摩擦力,从而极大地降低了玻璃本体900脱离玻璃支撑台113的的风险,保障了玻璃支撑台113带动玻璃本体900旋转的效率。

37.再进一步地,处理腔由支撑台底座112形成,玻璃支撑台113能够相对支撑台底座112沿垂直于第一操作平台500所在平面的方向上升降。玻璃支撑台113的可升降设计方便了玻璃本体900位置的调节,使得完成铺匀操作与加热操作的玻璃本体900能够快速且高效地搬运出处理腔,上述设计方便了玻璃本体900工位的切换,使得搬运模块400的搬运动作能够准确且高效地完成。

38.在本实施例中,处理腔通过加工口与外部环境连通,加工口套接有凹口垫圈111,当盖板本体121封闭处理腔时,盖板本体121的一侧抵压于凹口垫圈111。凹口垫圈111的设计保证了盖板本体121对加工口的封闭效果,从而进一步地降低了胶液在铺匀操作时胶液

飞溅出处理腔的风险,同时还提高了胶液加热操作的效率。

39.进一步地,盖板本体121背离凹口垫圈111的一侧固连有盖板连接件122,盖板连接件122转动连接于盖板连接架123上,盖板连接架123用于带动盖板连接件122。上述设置保证了盖板本体121封闭或打开加工口的动作准确可靠,结构简单可靠,生产成本低且使用寿命长。

40.在本实施例中,搬运模块400包括升降底座430、转动柱420和搬运架410;升降底座430固连于第一操作平台500,转动柱420能够相对升降底座430沿垂直于第一操作平台500所在平面的方向上升降,转动柱420还能绕转动柱420的轴向旋转,转动柱420上穿设有搬运架410,搬运架410的一端设有搬运爪411,搬运爪411能在平行于第一操作平台500所在平面的方向上靠近或远离转动柱420,搬运爪411用于支撑玻璃本体900的底面。上述设置极大地提高了搬运爪411工作的灵活性,使其能够完成对位于不同位置的玻璃本体900的搬运动作。

41.具体地,转动柱420内设有搬运架驱动单元和搬运滑轨,搬运滑轨平行于第一操作平台500所在平面延伸,搬运架410滑设于搬运滑轨,搬运架驱动单元用于驱动搬运架410在搬运滑轨上滑动。

42.作为优选,搬运爪411上开设有避让口,避让口用于避免搬运爪411与玻璃支撑台113的直接碰撞。避让口的设计能够使搬运爪411与玻璃支撑台113在乎不接触的情况下完成对玻璃本体900承载件的切换操作,上述设计保证了搬运爪411与玻璃支撑台113能够对玻璃本体900进行准确且有效的支撑,提高了玻璃本体900在第一工位与搬运模块400之间以及搬运模块400与第二工位之间搬运的效率。

43.在本实施例中,第一涂胶模块200包括平行于第一操作平台500延伸的第一滑轨220和滑设于第一滑轨220的第一涂胶臂210;第一涂胶臂210包括滑设于第一滑轨220的第一滑块211以及能够相对第一滑块211沿垂直于第一操作平台500所在平面的方向上升降的第一定位杆212,第一定位杆212上固连有用于涂抹ipa的第一管路231和用于涂抹adp的第二管路232;第二涂胶模块300包括平行于第一操作平台500延伸的第二滑轨320和滑设于第二滑轨320的第二涂胶臂310;第二涂胶臂310包括滑设于第二滑轨320的第二滑块311以及能够相对第二滑块311沿垂直于第一操作平台500所在平面的方向上升降的第二定位杆312,第二定位杆312上固连有用于涂抹pr的第三管路331。

44.上述设计简单可靠,利用第一涂胶模块200,能够快速完成对ipa和adp涂抹位置的选定,保证了ipa与adp的涂抹操作能够高效地完成;利用第二涂胶模块300,能够快速完成对pr涂抹位置的选定,保证了pr的涂抹操作能够高效地完成。

45.作为优选,第一涂胶臂210还包括第一升降单元213,第一升降单元213用于驱动第一定位杆212沿垂直于第一操作平台500所在平面的方向上升降;第二涂胶臂310还包括第二升降单元313,第二升降单元313用于驱动第二定位杆312沿垂直于第一操作平台500所在平面的方向上升降。具体地,第一升降单元213和第二升降单元313均为气缸。上述设计能够保证驱动第一定位杆212与第二定位杆312的升降动作准确高效地完成,结构简单可靠且使用寿命长。

46.在本实施例中,晶圆玻璃涂胶系统还包括控制模块和对中模块。

47.对中模块包括感应器和与感应器通信连接的报警单元,感应器用于检测玻璃本体

900在玻璃支撑台113上的位置,当感应器检测到玻璃本体900中心与玻璃支撑台113中心的间距大于预定阈值时,报警单元工作,提醒操作人员调整玻璃本体900的位置。对中模块的设置确保了玻璃本体900的中心与玻璃支撑台113的中心正对。

48.控制模块用于控制上述支撑组件110、盖板组件120、第一涂胶模块200、第二涂胶模块300和搬运模块400上各构件的动作,控制模块的设置极大地提高了晶圆玻璃涂胶系统的自动化程度,降低了操作人员的工作量,极大地提高了玻璃本体900涂胶操作的效率。

49.本实施例还提供了一种晶圆玻璃涂胶方法,应用于上述的晶圆玻璃涂胶系统,包括以下步骤:

50.步骤一:将清洗完成后的玻璃本体900搬运至第一工位。

51.步骤二:向玻璃本体900涂抹ipa,然后将位于玻璃本体900上的ipa铺匀。

52.步骤三:向玻璃本体900涂抹adp,然后将位于玻璃本体900上的adp铺匀。

53.步骤四:将位于第一工位的玻璃本体900搬运至加热工位进行加热。

54.步骤五:待到玻璃本体900冷却后,将位于加热工位的玻璃本体900搬运至第二工位。

55.步骤六:向玻璃本体900涂抹pr,然后将位于玻璃本体900上的pr铺匀。

56.步骤七:将位于第二工位的玻璃本体900搬运至加热工位进行加热。

57.步骤八:待到玻璃本体900冷却后,将位于加热工位的玻璃本体900搬运出晶圆玻璃涂胶系统。

58.本晶圆玻璃涂胶方法通过将ipa和adp的涂抹操作与pr的涂抹操作分开进行的方式,有效地避免了pr在工位上的残留对adp的涂抹操作带来的负面影响,上述操作流程高效且准确,确保了对玻璃本体900的涂胶操作能够顺利地完成。

59.如图3所示,本实施例还包括以下详细步骤:将清洗完成后的玻璃本体900放置于用于铺匀和加热ipa和adp的支撑组件110的玻璃支撑台113上;承载有玻璃本体900的玻璃支撑台113带动玻璃本体900以第一速度绕玻璃本体900的轴线旋转;第一涂胶臂210将第一管路231和第二管路232移动至玻璃本体900的上方,向玻璃本体900的顶面涂抹ipa;承载有玻璃本体900的玻璃支撑台113速度提升,使玻璃本体900以第二速度绕玻璃本体900的轴线旋转;经过第一时间后,玻璃支撑台113带动玻璃本体900恢复第一速度绕玻璃本体900的轴线旋转,向玻璃本体900的顶面涂抹adp;将第一涂胶臂210复位,承载有玻璃本体900的玻璃支撑台113速度提升,使玻璃本体900以第二速度绕玻璃本体900的轴线旋转;经过第二时间后,承载有玻璃本体900的玻璃支撑台113将玻璃本体900推出处理腔,搬运模块400将玻璃本体900搬运至加热工位上;加热玻璃本体900第三时间;待到玻璃本体900冷却,将玻璃本体900搬运至用于铺匀和加热pr的支撑组件110的玻璃支撑台113上;承载有玻璃本体900的玻璃支撑台113带动玻璃本体900以第三速度绕玻璃本体900的轴线旋转;第二涂胶臂310将第三管路331移动至玻璃本体900的上方,向玻璃本体900的顶面涂抹pr;将第二涂胶臂310复位,使盖板本体121封闭对应的加工口;承载有玻璃本体900的玻璃支撑台113速度提升,使玻璃本体900以第四速度绕玻璃本体900的轴线旋转;经过第四时间后,打开盖板本体121,承载有玻璃本体900的玻璃支撑台113将玻璃本体900推出处理腔,搬运模块400将玻璃本体900搬运至加热工位上;加热玻璃本体900第五时间;待到玻璃本体900冷却,利用外部设备将玻璃本体900搬运出晶圆玻璃涂胶系统。

60.本实施例中,上述的第一速度、第二速度、第三速度、第四速度、第一时间、第二时间、第三时间、第四时间以及第五时间,均由本领域中的技术人员选定,其选取具体数值的方式为本领域内工作人员所熟知,在此不多加赘述。

61.显然,本实用新型的上述实施例仅仅是为了清楚说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。