一种基于e形角码的框架幕墙龙骨系统

技术领域

1.本实用新型属于建筑幕墙领域,具体涉及一种框架幕墙龙骨系统。

背景技术:

2.目前框架式玻璃幕墙横梁大部分采用开腔横梁,开腔横梁受力不好,型材利用率不高,分隔跨度稍大很难适用。

3.传统闭腔横梁或者采用弹簧销钉安装或者就是有序安装,这些安装方式中:采用弹簧销钉对加工精度要求很高,现场安装要求也很高,稍有偏差就无法安装,安装后也只能破坏拆除,无法有效更换部件;有序安装的现场安装步骤非常繁琐,效率很低。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种框架幕墙龙骨系统,在保证横梁受力性能的同时还能实现现场的无序安装。

5.本实用新型为实现上述实用新型目的采用如下技术方案:

6.一种基于e形角码的框架幕墙龙骨系统,主要包括横梁、立柱、e形角码,所述e形角码包括第一e形角码和第二e形角码,所述横梁和立柱通过第一e形角码和第二e形角码连接固定;所述横梁采用闭腔型材制作,其前侧壁的两侧端部均开设有槽口,后侧壁设有第一卡条和第二卡条,第一卡条位于第二卡条上方,二者均沿横梁长度方向布置,横梁的底端壁靠近后侧壁处具有位于第二卡条下方的台阶结构,第一卡条与横梁顶端壁之间形成第一插槽,第二卡条与台阶之间形成第二插槽;所述横梁的两侧端部还设有e形角码固定用的钉孔;所述e形角码的宽度与所述横梁的槽口的宽度相适应,长度与所述横梁的腔体深度相适应;所述e形角码被构造为包括连接板、位于连接板上下端并与连接板垂直连接的第一横向板和第二横向板,以及靠近第一横向板并与连接板垂直连接的第三横向板,第一横向板和第三横向板之间形成第三插槽;其中,第一e形角码的连接板侧端位于第三插槽处还设有第一缺口,与第三横向板的内侧还设有第二缺口;所述第一e形角码安装在横梁的槽口处,所述第一e形角码的第一横向板插设于第一插槽,第三横向板插设于第二插槽,横梁的第一卡条卡入第一缺口并插设于第三插槽,第二卡条卡入第二缺口;所述第一e形角码通过设置在定位槽和钉孔内的螺钉与所述横梁固定连接;所述第二e形角码通过其连接板上设置的螺钉固定于立柱的侧壁,所述第一e形角码的第三横板插设于第二e形角码的第三插槽内,所述第二e形角码的第三横板插设于第一e形角码的第三插槽内。

7.作为一种优选方案,所述的框架幕墙龙骨系统还包括封堵型材,所述封堵型材布置在所述横梁的槽口处并与槽口的大小相适应;所述e形角码上还设有安装孔;所述封堵型材通过安装孔内设置的螺钉分别与第一e形角码和第二角码连接固定。

8.作为一种优选方案,所述安装孔布置在e形角码的连接板的上部,并于第三横向板相邻。

9.作为一种优选方案,所述第一e形角码的连接板上还设有定位槽,用于指示连接第

一e形角码和横梁的螺钉的安装位置。

10.作为一种优选方案,所述第二e形角码的连接板上还设有螺孔,通过设置在螺孔内的螺栓将安装在所述立柱两侧壁的第二e形角码连接固定。

11.作为一种优选方案,所述定位槽布置在e形角码的连接板的中部。

12.作为一种优选方案,所述横梁的第一卡条和第二卡条的宽度相等,所述第一缺口和第二缺口的深度与第一卡条的宽度相适应。

13.作为一种优选方案,所述横梁的第一卡条的厚度与第三插槽的宽度相适应,所述e形角码的第一和第三横向板的厚度分别于第一和第二插槽的宽度相适应。

14.作为一种优选方案,所述e形角码的第一和第二横向板的宽度相等,所述第三横向板的宽度小于第一横向板。

15.作为一种优选方案,所述横梁的前侧壁的中部设有向内凹槽,所述钉孔布置凹槽外侧壁;所述横梁的前侧壁的上部和下部还设有用于安装胶条的卡口。

16.本实用新型相较于现有技术,具有以下有益效果:

17.1)闭腔横梁相比开口横梁受力性能更好,也更加经济。

18.2)通过两个e形角码的相互插接,可以实现现场横梁与立柱的无序安装。

19.3)因为封堵限位型材通过机械连接,维护拆卸更方便。

附图说明

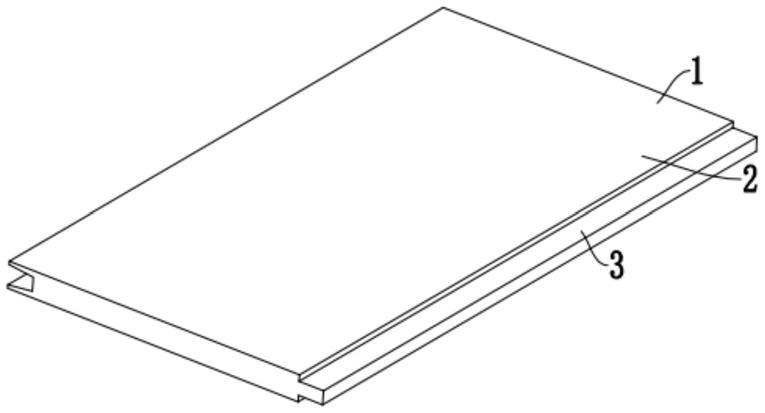

20.图1为铝合金横梁正视图;

21.图2为铝合金横梁的侧视图;

22.图3为铝合金横梁与e形角码的连接正视图;

23.图4为铝合金横梁与e形角码的连接侧视图;

24.图5为e形角码的三维视图;

25.图6为铝合金横梁和e形角码连接三维视图;

26.图7为铝合金立柱和e形角码的连接正视图;

27.图8为铝合金立柱和e形角码的连接俯视图;

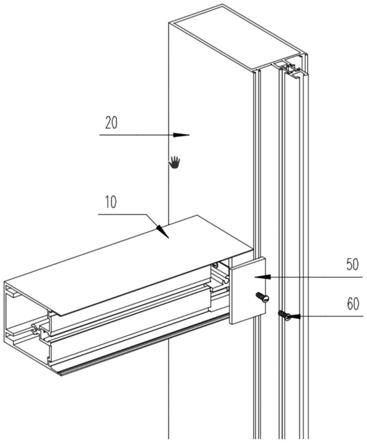

28.图9为铝合金立柱与和e形角码连接三维视图;

29.图10为铝合金横梁和铝合金立柱的连接正视图;

30.图11为铝合金横梁和铝合金立柱的连接俯视图;

31.图12为铝合金横梁和铝合金立柱连接的三维视图

32.图13为封堵限位型材的连接正视图;

33.图14为封堵限位型材的连接俯视图;

34.图15为封堵限位型材连接的三维视图;

35.图16为铝合金横梁和铝合金立柱安装完成的三维视图。

36.图中标号说明:10-铝合金横梁、11-闭腔型材、121-卡条、122-卡条、13-台阶、141-插槽、142-插槽、15-槽口、16-凹槽、17-钉孔、18-卡口;20-铝合金立柱;30-e形角码、31-连接板、321-横向板、322-横向板、323-横向板、33-插槽、341-缺口、342-缺口、35-定位槽、36-安装孔;40-e形角码、41-连接板、421-横向板、422-横向板、423-横向板、43-插槽、45-定位槽、46-安装孔、47-螺孔;50-铝合金封堵型材;60-不锈钢螺钉;70-不锈钢螺栓。

具体实施方式

37.下面结合附图对实用新型的技术方案进行详细说明:

38.实施例公开一种基于e形角码的框架幕墙龙骨系统,主要包括铝合金横梁10、铝合金立柱20、e形角码30、e形角码40、铝合金封堵型材50,其中铝合金横梁10和铝合金立柱20通过e形角码30和e形角码40连接固定,实现无序安装。

39.结合图1和图2所示,铝合金横梁10采用沿长度方向贯通的闭腔型材11制作,闭腔型材11的后侧壁内侧设有横向布置的卡条121和卡条122,卡条121和卡条122的宽度相等,卡条121和卡条122的长度与闭腔型材11的长度相等。底端壁靠近后侧壁处具有台阶13,台阶13位于卡条122的正下方。卡条121与上端壁之间形成插槽141,卡条122与台阶13之间形成插槽142。闭腔型材11左右端部的前侧壁铣有槽口15,用于装配e形角码30。闭腔型材11的前侧壁的中部还设有向内凹槽16,用于安装不锈钢螺栓,固定铝合金压块;凹槽16的内侧设有钉孔17,用于e形角码30与铝合金横梁10的连接使用。闭腔型材11的前侧壁的上部和下部均设有卡口18,用于安装胶条。

40.如图9所示,铝合金立柱20采用常规的闭腔型材制作即可,对其结构不作特别限制。

41.结合图3至图6所示,e形角码30整体近似大写字母“e”的结构,其长度与闭腔型材11的深度相适应,宽度与槽口15的宽度相适应。e形角码30包括连接板31、分布在连接板31两端并与其垂直布置的横向板321和横向板322,以及布置在横向板321和横向板322之间的横向板323。横向板321和横向板322的宽度相等,横向板323靠近横向板321布置,且宽度短于横向板321和横向板322。横向板321和横向板323之间形成插槽33,插槽33的槽宽与卡条121的厚度相适应,横向板321的厚度与插槽141的槽宽相适应,横向板322的厚度与插槽142的槽宽相适应。连接板31一侧端部位于横向板321和横向板323之间具有一缺口341,缺口341的深度与卡条121的宽度相适应;同一侧与横向板322相邻处也具有一缺口342,缺口342的深度与卡条122的宽度相适应,也即缺口341和缺口342的深度相等,均等于卡条121的宽度。为了防止e形角码滑动,并增强铝合金横梁10与e形角码30的连接强度,还可以在连接板31中部设置一条横向布置的定位槽35,用于定位此处e形角码30与铝合金横梁10连接的不锈钢螺钉60。在横向板323与定位槽35之间还设有安装孔36,用于安装固定铝合金封堵型材50。

42.e形角码30安装在铝合金横梁10前端的槽口15处,将e形角码30的缺口341和缺口342对准铝合金横梁10的卡条121和卡条122,e形角码30的横向板321插入卡条121与上端壁之间的插槽141,铝合金横梁10的卡条121卡入缺口341并插入横向板321和横向板323之间的插槽33,e形角码30的横向板322插入卡条122与台阶13之间的插槽142,铝合金横梁10的卡条122卡入缺口342。然后在定位槽35内插入不锈钢螺钉60并深入钉孔17内,不锈钢螺钉60安装高度位置与定位槽35一致,进出位置配合钉孔17与铝合金横梁10前壁的深度。从而将e形角码30与铝合金横梁10固定连接。

43.结合图7至图9所示,e形角码40具有和e形角码30基本相同的结构和尺寸设计,主要区别在于e形角码40不需要在连接板侧端加工两个缺口,连接板40上开设两个用于螺栓安装的螺孔47。e形角码40通过自攻螺钉60将连接板41安装在铝合金立柱20的侧壁,并与铝合金横梁10侧端安装的e形角码30配合使用。通过在连接板41上的定位槽45内安装不锈钢

螺钉60,将其固定于铝合金立柱2的侧壁上。在螺孔47处,使用不锈钢螺栓70将铝合金立柱2两侧壁的e形角码40连接固定。e形角码30需要铣缺口341和342,e形角码40不需要。

44.结合图10至图12所示,e形角码40和e形角码30配合使用时采用上下反向布置,e形角码40的横向板423插入e形角码30的横向板321和横向板323之间的插槽33并与卡条121相接,e形角码30的横向板322插入e形角码40的横向板421和横向板422之间的插槽43,横向板422与卡条122相接,横向板421与台阶13相接,由此形成稳固的插接效果。

45.结合图13至图16所示,铝合金封堵型材50布置在铝合金横梁10的槽口15处,并与槽口15的大小相适应。铝合金封堵型材50通过两个不锈钢螺钉60分别固定在e形角码30的安装孔36和e形角码40的安装孔46处。通过铝合金封堵型材50可有效防止铝合金横梁10在进出方向的滑动。

46.本实施例所公开的框架幕墙龙骨系统,主要包括如下安装步骤:

47.在工厂加工闭腔型材11,将其前侧壁铣槽口15,得到如图1和图2所示的铝合金横梁10。

48.通过型材开模做出类似“e”形的角码,在工厂内对角码进行加工铣口,角码的长度配合闭腔型材11腔体的深度,角码宽度与槽口15的宽度相适应。在角码的连接板的侧边铣两个缺口,配合铝合金横梁10后侧壁的卡条使用,加工完成后得到如图5所示的e形角码30和e形角码40。

49.将加工好的e形角码30从铝合金横梁10前端的槽口15推入,角码侧端的两个缺口与铝合金横梁10后侧壁上的卡条紧密结合。在e形角码30就位后,在其连接板31的定位槽35内安装不锈钢螺钉60,并与铝合金横梁10的钉孔17配合。由此,在工厂内将铝合金横梁10和e形角码30安装成一个整体,安装完成后如图3、4、6所示。

50.在现场将通过不锈钢螺钉60和不锈钢螺栓70将加工好的e形角码40安装固定在铝合金立柱20的侧壁上,安装完成后如图7、8、9所示。

51.将工厂加工好的带有e形角码30的铝合金横梁运至现场,定位好后直接将铝合金横梁10上安装的e形角码30从铝合金立柱20后端向前推入铝合金立柱20侧壁上安装的e形角码40,如图10、11、12所示。

52.铝合金横梁10推入到位后,为防止立柱与横梁的相对滑动,在e形角码前段也即铝合金横梁10的槽口15位置,增加安装封堵限位型材50,可通过两个不锈钢螺钉60将其与e形角码30和e形角码40连接在一起,起限位作用,如图13、14、15所示。

53.至此,框架幕墙的铝合金横梁和铝合金立柱连接完成,形成框架幕墙龙骨系统,如图16。

54.基于上述方案可见,本实用新型提供的框架幕墙龙骨系统可实现闭腔横梁现场的无序安装,更换维护拆卸方便。本实用新型可在现场将铝合金立柱20安装完成后,再统一进行铝合金横梁10的安装,闭腔铝合金横梁10的安装不受铝合金立柱20安装的影响,即无需受传统的立柱横梁交替安装(先安装立柱再安装横梁再安装立柱再安装横梁

……

)这种严格有序的安装方式的限制。并且,铝合金横梁10与e形角码30、铝合金立柱20与e形角码40和铝合金封堵型材50是通过不锈钢螺钉60连接成一体的,通过拆除不锈钢螺栓60即可完成安装拆卸工作,无需破坏铝合金横梁10。

55.最后需要说明的是,以上所述仅为本实用新型较佳的具体实施方式,但本实用新

型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。