1.本实用新型涉及机械自动化集成技术领域,尤其涉及转子柔性自动化生产线。

背景技术:

2.转子是机械传动中重要的零部件之一。由于转子的要求高,加工难度大,因此现有技术一般采用由有经验的工人手工操作;

3.生产线,又称流水线,工业上的一种生产方式,指每一个生产单位只专注处理某一个片段的工作,以提高工作效率及产量;

4.传统的转子生产线还停留在各工位人工操作,物料人工流转的状况下,产线效率低下。

技术实现要素:

5.本实用新型的目的在于提供转子柔性自动化生产线,以解决了现有的问题:传统的转子生产线还停留在各工位人工操作,物料人工流转的状况下,产线效率低下。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.转子柔性自动化生产线,包括:第一车床、第二车床、磨床、高频热处理设备、转子轴上料设备、轴芯上料设备、点胶压装设备、转子轴冲筋台、产品下线设备、第一机器人、第二机器人和检测台;

8.所述第一车床设置于生产线横向水平线的一端,第二车床设置于第一车床的上端,所述第一车床与第二车床均用于工件的车削加工;

9.所述高频热处理设备设置于第二车床的一侧,所述高频热处理设备,用于工件的淬火回火;

10.所述磨床设置于高频热处理设备远离第二车床的一侧,所述磨床,用于工件的磨削加工;

11.所述检测台设置于磨床的下端,所述检测台用于工件的检测;

12.所述转子轴冲筋台设置于检测台的下端,所述转子轴冲筋台,用于工件的冲加强筋;

13.所述第一机器人和第二机器人设置于第一车床与检测台之间,所述第一机器人位于靠近第一车床的一侧,所述第二机器人位于靠近检测台的一侧,所述第一机器人和第二机器人均用于对工件进行运输;

14.所述轴芯上料设备设置于第一机器人的下端,所述轴芯上料设备,用于轴芯的上料;

15.所述转子轴上料设备设置于轴芯上料设备的一侧,所述转子轴上料设备,用于转子轴的上料;

16.所述点胶压装设备设置于轴芯上料设备远离转子轴上料设备的一侧,所述点胶压装设备用于工件的组装;

17.所述产品下线设备设置于点胶压装设备远离轴芯上料设备的一侧,所述产品下线设备,用于工件的出料;

18.还包括控制系统、物联网系统和电子看板。

19.优选的,所述第一机器人和第二机器人均为机械臂。

20.优选的,所述高频热处理设备还包括装高频机和水冷机,所述高频机用于工件加热,所述水冷机用于高频热处理设备运行时的降温。

21.优选的,所述第一车床、第二车床和磨床均装配有检测单元,所述检测单元用于转子轴单体车削后检测、转子轴磨削后检测。

22.优选的,还包括有安全围栏,所述安全围栏设置在第一车床、第二车床、磨床、高频热处理设备、转子轴上料设备、轴芯上料设备、点胶压装设备、转子轴冲筋台、产品下线设备、第一机器人、第二机器人和检测台的外侧,用以对第一车床、第二车床、磨床、高频热处理设备、转子轴上料设备、轴芯上料设备、点胶压装设备、转子轴冲筋台、产品下线设备、第一机器人、第二机器人和检测台进行围护。

23.本实用新型至少具备以下有益效果:

24.本实用新型通过生产线的布局和第一机器人、第二机器人与多个设备之间的配合,把原本相互独立的各操作工位整合了起来,实现了转子轴的自动上料、车床磨床自动加工、转子轴自动检测淬火回火,组装等工艺,大大提高了生产效率且实现了产品加工测试组装无人化。

附图说明

25.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

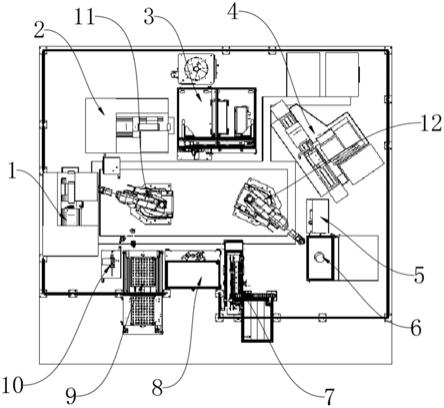

26.图1为本实用新型转子柔性自动化生产线的俯视图。

27.图中:1、第一车床;2、第二车床;3、高频热处理设备;4、磨床;5、检测台;6、转子轴冲筋台;7、产品下线设备;8、点胶压装设备;9、轴芯上料设备;10、转子轴上料设备;11、第一机器人;12、第二机器人。

具体实施方式

28.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.参照图1所示,转子柔性自动化生产线,包括:第一车床1、第二车床2、磨床4、高频热处理设备3、转子轴上料设备10、轴芯上料设备9、点胶压装设备8、转子轴冲筋台6、产品下线设备7、第一机器人11、第二机器人12和检测台5;

30.第一车床1设置于生产线横向水平线的一端,第二车床2设置于第一车床1的上端,第一车床1与第二车床2均用于工件的车削加工;第一车床1、第二车床2和磨床4均装配有检测单元,检测单元用于转子轴单体车削后检测、转子轴磨削后检测;

31.高频热处理设备3设置于第二车床2的一侧,高频热处理设备3,用于工件的淬火回火;其中淬火回火是低碳钢由于ms点温度较高(400~500℃),淬火时得到的低碳马氏体,在淬冷中途便得到回火,获得回火马氏体组织,使钢的强度及韧性均得到提高。这种方法为软钢强韧化的有效方法,称为淬回火;

32.高频热处理设备3还包括装高频机和水冷机,高频机用于工件加热,高频机是目前对金属、非金属材料加热效率最高、速度最快,低耗节能环保型的感应加热设备,水冷机用于高频热处理设备3运行时的降温,水冷机也称冷水机,是一种可以提供恒温、恒流、恒压的冷却水设备,水冷机的主要功能是将设备内的水液冷却,使其保持在一定温度之内;

33.磨床4设置于高频热处理设备3远离第二车床2的一侧,磨床4,用于工件的磨削加工;检测台5设置于磨床4的下端,检测台5用于工件的检测;转子轴冲筋台6设置于检测台5的下端,转子轴冲筋台6,用于工件的冲加强筋;

34.第一机器人11和第二机器人12设置于第一车床1与检测台5之间,第一机器人11位于靠近第一车床1的一侧,第二机器人12位于靠近检测台5的一侧,第一机器人11和第二机器人12均用于对工件进行运输;第一机器人11和第二机器人12均为机械臂;通过第一机器人11和第二机器人12在三维空间内调节,移动工件在各个设备之间进行移动

35.轴芯上料设备9设置于第一机器人11的下端,轴芯上料设备9,用于轴芯的上料;转子轴上料设备10设置于轴芯上料设备9的一侧,转子轴上料设备10,用于转子轴的上料;点胶压装设备8设置于轴芯上料设备9远离转子轴上料设备10的一侧,点胶压装设备8用于工件的组装;产品下线设备7设置于点胶压装设备8远离轴芯上料设备9的一侧,产品下线设备7,用于工件的出料;

36.为了提升生产线的安全性,还包括有安全围栏,安全围栏设置在第一车床1、第二车床2、磨床4、高频热处理设备3、转子轴上料设备10、轴芯上料设备9、点胶压装设备8、转子轴冲筋台6、产品下线设备7、第一机器人11、第二机器人12和检测台5的外侧,用以对第一车床1、第二车床2、磨床4、高频热处理设备3、转子轴上料设备10、轴芯上料设备9、点胶压装设备8、转子轴冲筋台6、产品下线设备7、第一机器人11、第二机器人12和检测台5进行围护;

37.还包括:控制系统,控制系统用于对各个设备进行控制;物联网系统,用于将生产线信息数据的传输;电子看板,用于生产线信息的显示。

38.本实施例的一个具体应用为:在使用通过生产线导线电性连接的外部电源将生产线启动;

39.通过转子轴上料设备10对工件进行上料,通过轴芯上料设备9对轴芯进行上料,通过第一机器人11将工件移至第一车床1进行粗车削加工,再通过第一机器人11将工件移动至第二车床2进行进车削加工,再通过第一机器人11将工件移动至高频热处理设备3进行淬回火加工,再通过第二机器人12将工件移动至磨床4进行磨削处理,再通过第二机器人12将工件移动至转子轴冲筋台6对工件进行冲加强筋,再通过第二机器人12将加工件移动至检测台5进行检测,检测完毕后通过第二机器人12将工件移至点胶压装设备8,通过第一机器人11将轴芯移至点胶压装设备8对工件进行组装,最后通过产品下线设备7对成品进行出料,通过生产线的持续运作,达到转子柔性自动化生产;

40.综上,通过生产线的布局和第一机器人11、第二机器人12与多个设备之间的配合,把原本相互独立的各操作工位整合了起来,实现了转子轴的自动上料、车床磨床4自动加

工、转子轴自动检测淬火回火,组装等工艺,大大提高了生产效率且实现了产品加工测试组装无人化。

41.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。