1.本发明属于电机技术领域,更具体地,涉及一种基于离散磁导模型的 永磁电机拓扑构造方法。

背景技术:

2.自19世纪第一台电机问世以来,电机已成为支撑人类现代社会不可或 缺的工业门类。从大到单机容量数千兆瓦的水轮发电机,到小至几个微瓦 的微特电机,电机广泛应用在国民经济的各个方面。其中,工业机器人、 芯片制造、数控机床等作为重点突破领域。电机作为广泛、关键的基础零 部件,对提高装备制造业整体水平起着关键作用,与此同时,制造业的迅 速发展也对电机的转矩密度、响应速度、转矩脉动等性能品质提出更高的 要求。其中,高转矩密度一直是电机发展的主要目标,其对于缩减电机体 积、成本、提升响应速度等都具有重要的意义。

3.常规永磁电机普遍依靠单一工作磁场实现转矩的产生,转矩密度的提 升受到材料性能和冷却方式的限制。游标永磁电机与常规永磁电机结构相 似,但其基于磁场调制原理,利用了两个工作磁场进行机电能量转化产生 转矩,因此获得更大的转矩密度。但是,目前在设计常规永磁电机以及游 标永磁电机时,电机中永磁体转子、定子、电枢绕组等结构一直拘泥于传 统的拓扑结构框架中,如何求解转矩密度的上限没有理论方法,而是通过 结构参数的反复优化来实现,设计过程无规律,存在很强的偶然性。因此, 很难实现电机拓扑创新和转矩密度的提升。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于离散磁 导模型的永磁电机拓扑构造方法,其目的在于突破传统的永磁电机拓扑结 构框架设计永磁电机结构,以实现转矩输出能力的最大化。

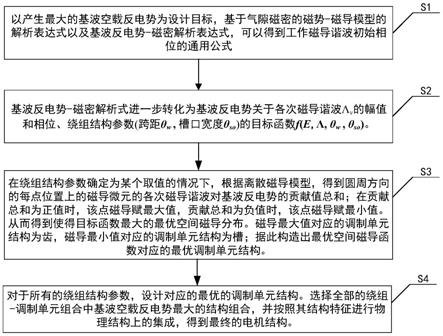

5.为实现上述目的,按照本发明的一个方面,提供了一种基于离散磁导 模型的永磁电机拓扑构造方法,包括:

6.s1.构造电机基波空载反电势e1关于各次磁导谐波λ

mj

的幅值和相位以 及绕组结构参数的目标函数f(e1,λ

mj

,θ

w

,θ

so

);所述绕组结构参数包括跨距 θ

w

和槽口角度θ

so

;

7.s2.构建离散磁导模型,并通过离散磁导模型求解使得目标函数最大的 空间磁导分布;其中,离散磁导模型的构建过程为:

8.在绕组结构参数θ

w

,θ

so

固定的前提下,建立气隙内周向上每个位置的 磁导微元所产生的基波空载反电势微元de1与该位置磁导取值λ

i

的函数关 系,得到离散磁导模型;

9.s3.针对不同的绕组结构参数θ

w

,θ

so

,通过步骤s2得到多个目标函数最 大值以及对应的空间磁导分布,选择多个目标函数最大值中的最大者对应 的空间磁导分布,作为最优空间磁导分布;

10.s4.根据最优空间磁导分布构造对应的调制单元结构;

11.s5.由步骤s3中多个目标函数最大值中的最大者对应的绕组结构和步 骤s4得到的调制单元集成为定子侧整体结构,定子再结合转子构成最优的 电机拓扑。

12.进一步地,各次磁导谐波的初始相位θ

mj

满足

[0013][0014]

其中,v为气隙工作磁密的极对数,p

r

为永磁 体阵列的极对数,p

mj

表示气隙磁导谐波λ

mj

的极对数,sgn(v)为气隙磁场b

gv

的旋转方向,逆时针为正旋转方向,sgn= 1;顺时针为负旋转方向,sgn=

‑

1, θ

sv

表示极对数为v的电枢谐波的初始相位。

[0015]

进一步地,目标函数f(e1,λ

mj

,θ

w

,θ

so

)为:

[0016][0017]

k

e

=d

g

ln

s

ω

m

[0018]

d

g

为电机气隙对应的直径;l为电机有效轴长;n

s

为相绕组串联匝数, f

m1

表示永磁体转子产生的基波磁动势,k

wv

表示绕组系数,由线圈跨距θ

w

, 槽口宽度θ

so

确定,λ

0(mj)

表示极对数为p

mj

气隙磁导的幅值,ω

m

为转子机械 旋转角速度,t为时间,θ

r1

为永磁体基波励磁磁势初始相位。

[0019]

进一步地,步骤s2中所述通过离散磁导模型求解使得目标函数最大的 空间磁导分布,具体为,根据离散磁导模型得到圆周方向的每点位置上的 磁导微元的各次磁导谐波对基波反电势的贡献值总和;在贡献值总和为正 值时,该点磁导赋最大值;贡献总和为负值时,该点磁导赋最小值。

[0020]

进一步地,步骤s4具体为,磁导最大值对应的调制单元结构为齿,参 数上体现为调制单元内沿与永磁体外沿的间距为气隙长度;磁导最小值对 应的调制单元结构为槽,参数上体现为调制单元内沿与永磁体外沿的间距 大于气隙长度。

[0021]

进一步地,调制单元的槽结构,参数上体现为调制单元内沿与永磁体 外沿的间距大于气隙长度的7

‑

10倍。

[0022]

按照本发明的另一方面,提供了一种永磁电机,该永磁电机中组成定 子结构的调制单元和绕组结构由上述构造方法形成。

[0023]

进一步地,所述调制单元调制齿形状不同,槽的大小分布不均匀。

[0024]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够 取得下列有益效果。

[0025]

(1)本发明构造电机转矩与电机关键参数(永磁体结构参数、绕组结构 参数和圆周分布的每个位置气隙长度)的目标函数,并提出具有理论指导意 义的离散磁导模型,通过研究周向上每个位置上的磁导微元对转矩的贡献, 得到最优的磁导分布取值方法,由此设计得到电机的调制单元和相应的绕 组结构。理论上,设计的电机可以实现该外形尺寸约束下,工作磁场谐波 的总转矩输出最大化,达到其转矩输出能力的理论上限。

[0026]

(2)基于本发明方法构造得到的电机,是由转矩性能要求为导向,以 磁导谐波为中间变量,以离散磁导模型为理论基础的倒逼“产物”,没有任 何已有电机结构作为参考,因此极大可能存在区别于常规电机的结构特征, 从而实现电机结构的创新突破。

附图说明

[0027]

图1为本发明实施例中基于离散磁导模型的永磁电机拓扑构造方法的 流程图;

[0028]

图2为基于离散磁导模型的调制单元结构构造方法示意图;

[0029]

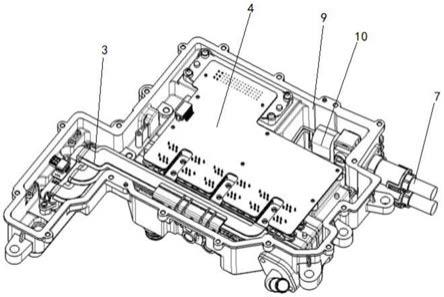

图3为本发明实施例中构造的调制单元结构示意图;

[0030]

图4为本发明实施例中定向构造的永磁电机中定子整体结构示意图;

[0031]

图5为本发明实施例中定向构造的永磁电机的整体结构示意图。

[0032]

在所有附图中,相同的附图标记用来表示相同的元件或者结构,其中:

[0033]

1为调制单元,2为绕组,3为定子,4为转子,5为永磁体阵列,6为 转轴。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图 及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体 实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的 本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可 以相互组合。

[0035]

本发明目的在于直接构造转矩关于电机关键结构参数的目标函数;接 着通过离散磁导模型求解使得目标函数最大的空间磁导分布,最终得到对 应的调制齿结构以及对应的绕组结构。所提出的构造方法有望解决现有技 术中永磁电机定性设计中对于已有电机结构的高度依赖性、很难实现电机 拓扑创新、转矩密度提升的瓶颈。

[0036]

为实现上述目的,本发明提供了一种基于离散磁导模型的永磁电机拓 扑构造方法,创新点在于:构造电机基波空载反电势e1关于各次磁导谐波 λ

v

的幅值和相位以及绕组结构参数(跨距θ

w

和槽口角度θ

so

)的目标函数f(e1, λ

v

,θ

w

,θ

so

)。首先,在绕组结构参数θ

w

,θ

so

固定的前提下,建立气隙内,周 向上每个位置的磁导微元所产生的基波空载反电势微元de1与该位置磁导 取值λ

i

的函数关系f(de1,λ

i

),其满足:

[0037][0038]

接着,分析f(de1,λ

i

)的函数特征,得到该函数最大值的求解方法,进 而得到任意空间位置的最优磁导值的取值规律,最终可以获得使目标函数 f(e1,λ

v

)最大的最优空间磁导分布;最后根据磁导取值与调制单元结构参数 的对应关系,得到最优磁导函数对应的调制单元的具体结构。

[0039]

针对不同的绕组结构参数θ

w

,θ

so

,f(e1,λ

v

,θ

w

,θ

so

)的最优取值均可以按 照上述的方法得到,最大的f(e1,λ

v

,θ

w

,θ

so

)取值下所对应的调制单元和绕组 结构便是该外形尺寸约束下,最优的电机结构。

[0040]

图1为本发明实施例中基于离散磁导模型的永磁电机拓扑构造方法的 流程图,图2为基于离散磁导模型的调制单元结构构造方法示意图。参阅 图1,2,对本实施例中的永磁电机拓扑构造方法进行详细说明。方法包括 步骤s1

‑

步骤s4。

[0041]

在执行步骤s1之前,需要阐明空载基波反电势e1与平均输出转矩t 的关系,原因如下:

[0042]

输出转矩含有电磁转矩和磁阻转矩两种成分,但在永磁电机中,电磁 转矩往往贡献>90%的平均转矩,因此实现电磁转矩的最大化,再通过后期 转矩角的调节便可以得到总输出转矩的最大化。根据机电能量转化原理, 电磁转矩可由(2)计算得到,即空载基波反电势e1可以直接反映平均转矩的 输出能力,最大平均转矩意味着最大的e1,因此本发明后续的分析便以e1为研究对象,得到最大的e1为设计目标;此外,e1的大小则是由气隙工作 磁场去体现的,通过e1可以将输出转矩与气隙磁场关联起来,为后续的分 析设计作铺垫。

[0043][0044]

ω表示转子机械转速,i

m

表示相电流幅值;

[0045]

步骤s1,根据气隙磁密b

g

的表达式(3)以及空载基波反电势e1关于 b

g

的解析表达(4),可知为了实现设计目标,各次磁导谐波的初始相位必 须满足(5),即式(4)中的e1幅值最大时,各次磁导谐波的相位由式(5)决定。 具体原因为:气隙磁场b

gv=pr

(极对数为p

r

的气隙磁场谐波,又称气隙磁 场基波)的初始相位是确定的,所以气隙磁场基波产生的基波反电势初始 相位可以表示为θ

r1

‑

θ

sv=pr

,那么其他的气隙磁场谐波所产生的基波反电势 谐波的初始相位也应当是这个值,理论上才能使得总基波反电势e1的幅 值最大。

[0046][0047]

其中,f1为永磁体基波磁势,p

r

为永磁体阵列的极对数,ω

m

为转子机械 旋转角速度,λ0为气隙磁导函数的常数分量,θ为空间机械角位置,θ

r1

为 永磁体基波励磁磁势初始相位,λ

mj

为极对数为j的磁导谐波分量,θ

mj

为λ

mj

的初始相位。

[0048][0049]

其中,d

g

为电机气隙对应的直径;l为电机有效轴长;n

s

为相绕组串联 匝数;v为气隙工作磁密的极对数;k

wv

表示绕组系数,b

gv

为极对数为v的 气隙磁密;sgn(v)为气隙磁密b

gv

的旋转方向(逆时针为正旋转方向,sgn= 1; 顺时针为负旋转方向,sgn=

‑

1);θ

sv

表示极对数为v的电枢磁场谐波的初始 相位。

[0050][0051]

可见,磁导谐波的初始相位由永磁体基波励磁磁势初始相位θ

r1

和绕组 谐波相位θ

sv

共同确定。其中,基波磁势初始相位一般是确定的,但绕组谐 波相位是随绕组结构参数的变化而变化的,因此磁导谐波的初始相位是和 绕组结构参数相关的变量。

[0052]

操作s2,基于s1中的分析,基波空载反电势e1可以进一步表示为与 电机关键结构参数有关的函数(6)。

[0053][0054]

其中,f

m1

表示永磁体转子产生的基波磁动势,由永磁体极弧系数和磁 钢厚度确定,k

wv

表示极对数为v的绕组谐波系数,k

wv=pr

则表示极对数v为 p

r

的绕组谐波系数,绕组系数k

wv

由绕组结构参数(线圈跨距θ

w

,槽口宽度θ

so

) 确定,λ

0(mj)

表示常数项(极对数为p

mj(j≠0)

)气隙磁导的幅值,由调制单元 结构决定的,t为时间。其中,永磁体的磁钢厚度和极弧系数可以在初期优 化得到最优取值,因此f

m1

在后续设计中可认为是定值。

[0055]

由此可见,(6)实际是e1关于磁导谐波、绕组结构参数的目标函数f(e,λ, θ

w

,θ

so

)。因此,设计目标等价于求解(6)的最大值,以及使得(6)最大的磁导 谐波分布和绕组结构参数。

[0056]

步骤s3之前,需要对绕组结构设定一定的约束,具体体现在绕组线圈 两边所在的槽的槽口两侧必须有一定宽度的齿,用来固定绕组的结构,保 证其不在后续设计操作中发生变动。

[0057]

步骤s3建立在绕组结构参数确定为某个值的情况下,则目标函数(6) 中总基波反电势幅值e1可以进一步表示为关于磁导谐波的幅值λ

mj

的目标 函数:

[0058][0059][0060]

为了求解使得(7)最大的磁导分布,提出离散磁导模型,基本思想为: 单独研究沿圆周方向上每一点的磁导微元在尺寸约束下,使得目标函数(7) 最大的最优取值,并将每点的最优磁导取值组合成为最终的最优磁导函数。 具体步骤如图2所示:首先假设圆周方向上,和转子相对的气隙侧只有某 一点无穷小邻域内磁导非零,其它位置磁导为零,避免相互干扰;接着, 根据s1中计算的磁导谐波极对数、相位等特征以及目标函数(7)计算该磁导 微元各次磁导谐波对基波反电势e1的贡献值,以及所有磁导谐波在该点处 的基波反电势贡献值总和,分别如式(9),(10)所示:

[0061][0062][0063]

由式(10)可知,每点处的磁导谐波贡献的基波反电势幅值与该点的磁导 幅值实际呈线性关系,其正负值取决于的正负。如果该式为正值, 则磁导在圆周方向的任意一个机械角度θ

i

处的幅值λ(θ

i

)应当取尺寸约束下 的最大值,使得该点所有磁导谐波

贡献的总反电势最大;如果该式为负值, 则磁导在θ

i

该处的幅值λ(θ

i

)应当取尺寸约束下的最小值,使得该点所有磁 导谐波贡献的总负反电势最小。

[0064]

根据以上方法,可计算得到圆周方向上每点的磁导最优取值以实现总 基波反电势最大的目标,再将每点处最优磁导取值组合在一起,便得到了 使(7)最大的最优磁导函数。

[0065]

此外,最优磁导取值与调制单元结构之间存在明确的对应关系,即磁 导取最大值时对应调制单元的齿结构,参数上体现为调制单元内沿与永磁 体外沿的间距为气隙长度;而磁导取最小值时对应调制单元的槽结构,参 数上体现为调制单元内沿与永磁体外沿的间距大于气隙长度,理论上是越 大越好,但考虑到结构限制以及绕组所在槽的空间限制,不可能取无限大, 一般取气隙长度的7

‑

10倍。因此,根据计算得到的最优磁导函数便可以构 造出相应的最优调制单元结构。

[0066]

步骤s4是在不同的绕组结构下,执行步骤s3。对于结构参数θ

w

和θ

so

取值范围内的每个绕组,设计对应的最优的调制单元结构。选择全部的绕 组

‑

调制单元中使得目标函数(6)最大的结构组合。最后,根据调制单元和绕 组结构的特征进行集成为定子侧整体结构,再结合转子,得到最终的电机 结构。理论上,该电机可以产生该外径尺寸约束下最大的基波空载反电势, 即平均转矩的理论上限。

[0067]

根据本发明提供的设计方法可以设计出各种电机结构,本发明选取一 种极对数为10,外径为124mm的内转子永磁电机作为设计案例。该电机的 结构如图3

‑

5所示。图3为基于上述基于离散磁导模型的方法设计的调制 单元1,结构上,其具有形状不同(有矩形齿和梯形齿),分布不均匀(槽的大 小不是全部相同的,有大有小)的特征;图4为同时考虑绕组2结构和调制 单元1结构特征后,对两者的集成结构:绕组为集中绕组结构,其两边线 圈所在槽的槽口对应调制单元中最小的槽。线圈所跨调制单元的齿集合在 一个宽的定子齿下,而线圈两边之间(线圈是围绕着定子齿绕制的,即从 定子齿一侧的槽内穿入,从定子齿另一侧的槽穿出,因此线圈的两边指的 是在两侧槽内的线圈部分)的调制单元齿集合在一个窄的定子齿下。转子 可以为表贴式或者内置式永磁转子结构。

[0068]

可见,图4所示的电机定子3结构与常见的均匀分布的定子齿结构或 者分裂齿结构具有很大的差别,这种特殊的电机结构进一步体现了本发明 的两种益处,不仅提升了电机的转矩输出能力,同时实现了电机的结构创 新。

[0069]

进一步地,定子3、转子4(表贴式或者内置式等结构)和永磁体阵列5 同转轴6嵌套形成的永磁电机的结构如图5所示。

[0070]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已, 并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等 同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。