1.本技术属于散热领域,尤其涉及散热装置。

背景技术:

2.由于半导体激光器材料的发展和制作工艺水平的进步,单芯片功率已达近 20w,但是仍然无法满足工业生产对高功率激光的需求。为了得到高功率半导体激光输出,通常会增加芯片数量,以实现高输出。相应的,相关的电源设备需要提供很大的电流以供激光器的正常运行。在电源设备运行的过程中,电源设备会产生大量的热量,如果不能很好的解决散热问题,不单电源设备的性能会受到影响,激光器中其他模块的寿命还会减少。

技术实现要素:

3.本技术实施例提供一种散热装置,可以对待散热器件进行散热。

4.本技术实施例提供一种散热装置,包括:

5.底板,设置有凹槽;

6.盖板,与所述底板连接,所述盖板覆盖所述凹槽以形成流道,所述流道用于供冷却液流动,所述盖板用于与待散热器件接触以对所述待散热器件进行散热;

7.扰流件,设置于凹槽内,所述扰流件用于增大所述冷却液的换热效率。

8.可选的,所述盖板上设置有安装面,所述安装面与所述待散热器件接触,所述安装面的平面度小于预设值,以提高所述待散热器件与所述盖板之间的传热效率。

9.可选的,所述盖板上设置有螺纹孔,所述带散热器件上设置有螺柱,所述螺柱锁付于所述螺纹孔中以连接所述盖板与所述待散热器件。

10.可选的,所述散热装置还包括固定件,所述待散热器件与所述盖板通过所述固定件连接。

11.可选的,所述盖板上设置有减重孔,以降低所述散热装置的成本。

12.可选的,所述扰流件包括连接板和多个扰流单元,所述扰流单元与所述连接板连接,多个所述扰流单元沿第一方向错位排列,所述第一方向与所述冷却液的流动方向具有预设夹角,以使所述扰流单元阻挡所述冷却液以产生涡流。

13.可选的,每一所述扰流单元上设置有沿第一方向延伸的流通孔,相邻的两个所述流通孔错位排列且连通,所述冷却液能够从所述扰流单元的两侧流入所述流通孔以形成对流。

14.可选的,所述扰流单元包括:

15.第一支撑部,与所述连接板连接;

16.第二支撑部,与所述第一支撑部相对设置,所述第二支撑部与所述连接板连接;

17.连接部,所述第一支撑部与所述第二支撑部通过所述连接部连接,所述连接部设置于所述第一支撑部远离所述连接板的一端,所述第一支撑部、所述第二支撑部以及所述连接部形成所述流通孔。

18.可选的,所述连接板与所述底板连接,所述连接部与所述盖板连接。

19.可选的,所述冷却液为水、冷媒或乙醇。

20.本技术实施例中,散热装置包括底板、盖板以及扰流件,底板设置有凹槽,盖板与底板连接,盖板覆盖凹槽以形成流道,流道用于供冷却液流动,盖板用于与待散热器件接触以对待散热器件进行散热。扰流件设置于凹槽内,扰流件用于增大冷却液的换热效率。本技术中的散热装置能够通过盖板与待散热器件连接,盖板能够向冷却液传递待散热器件的热量,设置扰流件提高冷却液的换热效率,以利用冷却液带走待散热器件的热量。本技术实施例中的散热装置可以对待散热器件进行散热,保证待散热器件的正常运行。

附图说明

21.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其有益效果显而易见。

22.图1为本技术实施例提供的散热装置的爆炸示意图。

23.图2为图1中盖板的结构示意图。

24.图3位图1中底板的结构示意图。

25.图4为图1中扰流件的结构示意图。

26.图5为本技术实施例中扰流件的工作示意图。

27.图6为本技术实施例提供的散热装置的生产方法的流程示意图。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.由于半导体激光器材料的发展和制作工艺水平的进步,单芯片功率已达近 20w,但是仍然无法满足工业生产对高功率激光的需求。为了得到高功率半导体激光输出,通常会增加芯片数量,以实现高输出。相应的,相关的电源设备需要提供很大的电流以供激光器的正常运行。在电源设备运行的过程中,电源设备会产生大量的热量,如果不能很好的解决散热问题,不单电源设备的性能会受到影响,激光器中其他模块的寿命还会减少。

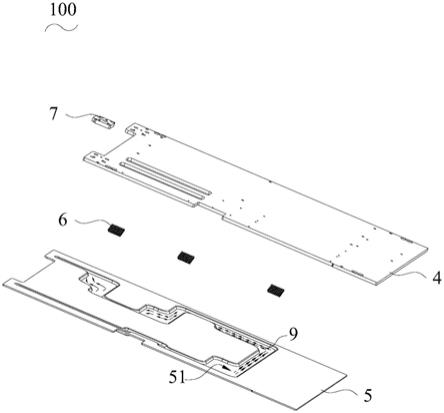

30.请参阅图1,图1为本技术实施例提供的散热装置的爆炸示意图。散热装置100能够与待散热器件连接以对待散热器件进行冷却。散热装置100包括盖板4、底板5以及扰流件6,底板5上设置有凹槽51,盖板4与底板5连接,盖板4覆盖凹槽51以形成流道,流道用于供冷却液9流动,盖板4用于与待散热器件接触以对待散热器件进行散热。

31.本技术中的散热装置100能够通过盖板4与待散热器件接触,盖板4能够向冷却液9传递待散热器件的热量,扰流件6的设置能够提高冷却液9的换热效率,以利用冷却液9带走待散热器件的热量。本技术实施例中的散热装置 100可以对待散热器件进行散热,保证待散热器件的正常运行。

32.请参阅图2,图2为图1中盖板的结构示意图。为了提高待散热器件的安装精度以及传热效率,在盖板4上可以设置安装面43,安装面43的平面度需要小于预设值,安装面43和

待散热器件接触,以保证待散热器件与盖板4之间的良好传热。可以理解的是,安装面43直接与待散热器件抵接,当安装面 43的平面度较小时,即安装面43足够“平整”,足够平整的安装面43能够与待散热器件有更好的接触,避免待安装器件与安装面43之间存在间隙,从而提高待散热器件与盖板4之间的传热效率。示例性的,安装面43的平面度小于0.1毫米。

33.盖板4与待散热器件连接,盖板4上可以设置螺纹孔42,为了便于加工,螺纹孔42可以为通孔。相应的,待散热器件上可以设置螺柱,并采用压铆螺柱的设计工艺。所述螺柱锁付于所述螺纹孔42中以连接所述盖板4与所述待散热器件,可以理解的是,采用螺柱和螺纹孔42连接也可以压紧待散热器件和盖板4的抵接,提高传热效率。示例性的,盖板4的最小厚度为9毫米,螺柱的高度可以为5毫米,螺纹孔42的深度可以大于7毫米。

34.其中,请结合参阅图1和图2,为了调整散热装置100与待散热器件之间的距离,散热装置100还可以包括固定件7,待散热器件与盖板4通过固定件 7连接。固定件7的作用类似于垫片,在对待散热器件与散热装置100进行连接时,可以选用不同厚度的固定件7对待散热器件和盖板4进行连接,进而实现对散热装置100与待散热器件之间距离的调整。

35.出于散热和加工的要求,盖板4需要选用传热效果好、强度高的材料,如采用6材料铝合金。盖板4上还可以设置减重孔41,以进一步减轻散热装置 100的重量和成本。

36.请参阅图3,图3位图1中底板的结构示意图。底板5上的凹槽51可以根据待散热器件的大小、温度分布或形状等因素中的一个或多个进行设计。示例性的,凹槽51可以为s型、回字型或矩形,相应的,流道的形状也为s型、回字型或矩形。凹槽51的截面积可以根据散热需求进行计算,散热需求大则凹槽51的截面积大,散热需求小则凹槽51的截面积小。

37.请参阅图4,图4为图1中扰流件的结构示意图。扰流件6设置于凹槽51 内,以增大冷却液9的散热面积,提高冷却液9的换热效果,扰流件6通常设计在散热功率密度较大、或要求低温工作的部件下方,以保证待散热器件不会过热或者由于过热而运行异常。

38.所述扰流件6包括连接板62和多个扰流单元61,所述扰流单元61与所述连接板62连接,多个所述扰流单元61沿第一方向x错位排列。所述第一方向x与所述冷却液9的流动方向具有预设夹角,以使所述扰流单元61阻挡所述冷却液9,当冷却液9流经这些扰流单元61时,每一扰流单元61都能够破坏冷却液9的边界层并产生涡流。

39.需要说明的是,多个扰流单元61沿第一方向x上错位排列,连接板62 上可以设置多排扰流单元61,扰流单元61的排列具有重复性,便于加工,能够有效降低生产成本,提高生产效率。

40.每一所述扰流单元61上设置有沿第一方向x延伸的流通孔611,相邻的两个所述流通孔611错位排列且连通,所述冷却液9能够从所述扰流单元61 的两侧流入所述流通孔611以形成对流,从而提高冷却液9的换热效率。

41.每一扰流单元61包括第一支撑部612、第二支撑部613以及连接部614,第一支撑部612和第二支撑部613相对设置,第一支撑部612和第二支撑部 613均从连接板62突伸出。连接部614用于连接于第一支撑部612和第二支撑部613,连接部614位于扰流单元61远离所述连接板62的一端。连接部614、第一支撑部612和第二连接部614之间形成流通孔611。多个扰流单元61沿第一方向x依次连接,在相邻的两个扰流单元61中,一扰流单元61的连接板62与相邻的另一扰流单元61的连接板62错位连接,进而使得两个相邻的流通孔611错位排列且连通。

42.示例性的,请参阅图5,图5为本技术实施例中扰流件的工作示意图。相邻设置有三个扰流单元,分别为第一扰流单元61a、第二扰流单元61b以及第三扰流单元61c。冷却液9流动时,冷却液9碰到第二扰流单元61b的第一支撑部,在第一支撑部的阻挡下分成第一路冷却液91和第二路冷却液92,两路冷却液分别向第二扰流单元61b的两侧流动。然后,第一路冷却液91遇到第一扰流单元61a的第一支撑部,在第一支撑部的阻挡下进入第二扰流单元61b 的流通孔;第二路冷却液92遇到第二扰流单元61b的第一支撑部,在第一支撑部的阻挡下,第二路冷却液92进入第二扰流单元61b的流通孔,第一路冷却液91和第二路冷却液92在第二扰流单元61b的流通孔内形成对流,换热效率提升。进一步的,冷却液继续流动将会碰到第二扰流单元61b的第二支撑部,并在第二支撑部的阻挡下再次分为两路冷却液,一路从第二扰流单元61b的流通孔中流动至第一扰流单元61a的流通孔中,该路冷却液也能在第一扰流单元 61a的流通孔中实现对流;另一路从第二扰流单元61b的流通中流动至第三扰流单元61c的流通孔中,该路冷却液也能在第三扰流单元61c的流通孔中实现对流。

43.可以理解的是,扰流单元61中的第一支撑部612和第二支撑部613的设计可以使得冷却液9中形成涡流,相邻的两个扰流单元61错位排列则可以使得冷却液9在流通孔611内形成对流,进一步提高了冷却液9的换热效率,加强了散热装置100的散热效果。当冷却液9流经这些扰流单元61时,每一个扰流单元61都能够破坏冷却液9的边界层并产生涡流,更借由流通孔611的导引而在第一方向x上流动,以增加冷却液9在扰流单元61内的热对流效率。示例性的,相邻的两个扰流单元错位1毫米设计,每个流通孔611的宽度为2 毫米,在扰流作用的同时尽量减少对冷却液9流动的阻力。第一方向x与冷却液的流动方向y呈预设夹角,以使第一支撑部612和第二支撑部613能够对冷却液9形成阻挡,帮助涡流和对流的形成,如第一方向x与冷却液的流动方向y之间的夹角为90

°

。多个扰流单元61沿第一方向x排列,连接板 62上可以设置多排扰流单元61,以进一步提高散热效果。流通孔611的形状可以为矩形,也可以为梯形或楔形等,此处不做限制。

44.可以理解的是,待散热器件中不同的部件对散热的要求不同,因此,在设计流道时,流道的截面积可以根据散热需求进行设计。在散热需求大的地方可以将扩大流道的截面积,并在流道中设置多个扰流件6,扰流件6数量越多,散热效果越好。

45.冷却液9可以是水、冷媒或者乙醇等换热效率较高的液体,此处对冷却液 9的具体种类不做限制。

46.目前,常见的散热方式如自然冷却(对流和辐射)、强迫空气冷却、浸没自然对流冷却与强迫水冷等散热方式被广泛地应用于通讯、激光、新能源等行业。通常,根据设备的热流密度、体积功率以及温升速度等因素选择不同的方式进行散热。对于空间小,散热条件差的设备,通常采用强迫水冷方式进行散热,而目前的强迫水冷的散热结构存在生产成本高的问题。

47.请参阅图6,图6为本技术实施例提供的散热装置的生产方法的流程示意图,散热装置的生产方法包括:

48.301、提供一盖板,在盖板上加工减重孔和螺纹孔。

49.302、提供一连接板,滚压连接板以形成扰流单元。

50.需要说明的是,扰流单元61的结构以及排列形式具有重复性,因此可以选择滚压成型作为扰流件6的加工方式。相应的,扰流件6的材料可以选择滚压性能好的3系铝合金,

滚压成型这种加工方式能够有效地降低生产成本和生产效率。可以理解的是,也可以先加工扰流件6,然后进行盖板4的加工,此处不做限制。

51.303、提供一底板,在底板上冲压一凹槽。

52.304、去除底板上的毛刺,并清洁底板上的污渍。

53.需要说明的是,底板5采用冲压工艺成型,因此,底板5需要选用冲压性能较好的材料,底板5基板的厚度也需要较小。示例性的,底板5的厚度小于 3毫米,底板5可以选用3系铝合金进行冲压。

54.可以理解的是,凹槽51用于形成流道,底板5上未设置有凹槽51的区域需要与盖板4进行焊接。因此,冲压后,底板5上非凹槽51区域的平面度需要小于预设平面度,进而保证后续的焊接过程中,焊接材料能够充分的填满盖板4和底板5之间的间隙,如底板5上非凹槽51区域的平面度可以小于0.5 毫米。

55.需要说明的是,对底板5进行冲压加工后,加工处会存在毛刺,工件的表面会存在油脂、灰尘等污渍。这将会影响后续的焊接过程,因此在进行焊接前对底板5进行清洁并去除毛刺。

56.305、将扰流件设置于凹槽内,在扰流件与底板之间、底板与盖板之间、扰流件与盖板之间放置焊料,并将盖板设置于底板上,以使盖板覆盖凹槽。

57.306、将底板、盖板、扰流件以及焊料整体加热,焊料融化以将底板、盖板以及扰流件连接为一个整体。

58.将按照预设位置放置好的盖板4、底板5以及扰流件6放入焊接装置中,高温熔化焊料即可完成焊接。可以理解的是,一个焊接炉子可以焊接2000个左右水冷散热装置100,约等于200台加工中心和搅拌摩擦焊设备的加工能力。因此,本提案中的散热装置100的生产方法能够极大的提高散热装置100的生产效率。

59.相关技术中,散热装置100的生产通常采用两种方法。一种是采用机械加工方式在铝块上加工出流道,然后将两块加工成型的铝块采用摩擦焊接工艺进行连接成整体。第二种则是开铝型材模具,将水道采用拉模成型,在水道的两端采用堵孔板加密封圈的方式,螺钉连接成整体。可以理解的是,两种生产方式都存在成本过高和生产效率低的问题。

60.本技术实施例则采用冲压工艺在底板5上加工凹槽51,并将底板5和盖板4焊接以生产散热装置100,相比于机加工或拉模成型,冲压工艺能够降低散热装置100的制造成本,也极大的提高了散热装置100的生产效率。

61.需要说明的是,扰流件6的连接板62与底板5连接,扰流件6的连接部 614与盖板4连接,进而将扰流件6限制于流道内的固定位置,避免由于冷却液9的流动而发生位置的偏移。焊料可以是矩形的焊片形状,如焊片的尺寸为 4.6毫米

×

4.0毫米

×

0.05毫米。

62.需要说明的是,扰流件6设置于流道内,盖板4与底板5上的凹槽51共同形成流道,因此需要先将扰流件6放置于底板5上的凹槽51内,并在相应的位置放置焊料,然后盖上盖板4。

63.需要说明的是,将盖板4、底板5、扰流件6以及焊料一同放入炉具中加热,焊料融化后凝固以完成各部件的连接。可以理解的是,在烧结过程中,焊料融化后具有一定的流动性,这可能会导致各部件的位置发生偏移,如盖板4 与底板5发生偏移,偏离预先摆放好的位置,进而导致成品的一致性差,产品良率低。因此,可以利用夹具,对底板5和盖板4进行压

紧,进而避免在烧结过程中由于焊料融化而造成的盖板4的滑移,以确保烧结的一致性。同时,夹具在烧结过程中向盖板4和底板5提供压力,避免盖板4和底板5之间产生焊料空洞。夹具的使用还能够控制焊接过程中的变形量,提高产品的良率。示例性的,要求散热装置100在焊接的过程中的形变量小于0.5毫米。

64.307、在盖板上铣削安装面。

65.焊接完成后,将整体的水冷散热设备的器件安装面43进行铣加工,要求安装器件的位置平面度小于0.1毫米,进而保证待散热器件与安装面43的抵接,提高传热效率。

66.308、利用超声波检测焊接处的缺陷,并检测散热装置的密封性。

67.示例性的,利用超声波能够检测出焊料空洞等焊接缺陷。

68.在散热装置100焊接完成后,需要通入冷却液9,为了避免冷却液9在使用过程中泄漏,在生产阶段需要对散热装置100的密封性进行测试,示例性的,生产完成后对其进行1.2兆帕的压力测试,保压时间为30分钟。

69.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

70.以上对本技术实施例所提供的散热装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。