一种印制板开v槽装置

技术领域

1.本实用新型涉及印制板生产的技术领域,特别是一种印制板开v槽装置。

背景技术:

2.电子元件组件包括单面电路板、双面电路板、ic载板、多层印制电路板、印制电路板等,这些电子元件组件是控制器的核心组成部分,其能够发挥着重要作用。家庭的家用电器比如电池炉、热水器、电饭煲等中的控制部分内均安装有印制板,印制板保证了家用电器的顺畅运行。现有的印制板的结构如图1~3所示,它包括基板18和开设于基板18上的v形槽19,其中v形槽19内用于焊接焊盘,焊盘上用于焊接电子元器件如电容、线圈等,v形槽19的成型质量决定了整个印制板的质量,若v形槽的宽度达不到要求,无法将电子元器件安装在v形槽19内。

3.现有印制板成型v形槽的步骤为:先在基板18的顶表面上画上一条线,然后将基板18工装固定于铣床的工作台上,最后操作铣床使其铣刀沿着画线位置移动,从而铣削加工出条形槽。然而,这种成型步骤虽然能够成型出v形槽,但是在实际的操作中,经常发现出以下技术缺陷:i、铣刀在切割基板材料时,基板18上产生大量的热量,热量使v形槽变形,即v形槽19两侧的材料向槽内挤压,从而降低了v形槽19的成型质量。ii、需要人工预先在基板18的顶表面上画对刀线,这无疑是增加了工人的工作强度,此外人工划线存在一定的偏差,导致生产出的各个印制板上的v形槽19的位置不一致,降低了生产出的印制板的质量。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、减轻工人工作强度、无需预画线、提高v形槽成型质量、提高印制板生产质量的印制板开v槽装置。

5.本实用新型的目的通过以下技术方案来实现:一种印制板开v槽装置,它包括从右往左顺次固设于工作台台面上的机架、基板进给装置和龙门架,所述机架的顶部固设有导向套,导向套内开设有沿其轴向设置的导向槽,导向槽的横截面为三角形,导向槽内滑动配合有木条,木条的一端延伸于导向套的左侧,另一侧延伸于导向套的右侧,所述基板进给装置包括液压滑台、步进电机和转盘,液压滑台固设于工作台的台面上,步进电机固设于液压滑台的移动台上,步进电机的输出轴朝上设置,且输出轴上焊接有转盘,转盘的顶表面上且位于且左端部开设有沉槽,沉槽的外轮廓与基板的外轮廓一致,所述龙门架横梁的底部焊接有开槽刀,开槽刀的底部焊接有三角形切刀。

6.所述工作台的台面上且位于液压滑台和机架之间固设有升降油缸,升降油缸活塞杆的作用端上固设有升降板,升降板的顶部固设有电机,电机的输出轴朝左设置,且电机的输出轴上安装有位于导向套左侧的锯片。

7.所述三角形切刀、沉槽和木条处于同一垂直面上。

8.所述沉槽的深度小于基板的厚度。

9.所述工作台的底部固设有多根支撑于地面上的支撑腿。

10.该装置还包括控制器,所述控制器与升降油缸的电磁阀、液压滑台、步进电机和电机电连接。

11.所述导向槽设置于转盘的上方。

12.本实用新型具有以下优点:结构紧凑、减轻工人工作强度、无需预画线、提高v形槽成型质量、提高印制板生产质量。

附图说明

13.图1 为印制板的结构示意图;

14.图2 为图1的俯视图;

15.图3 为图1的左视图;

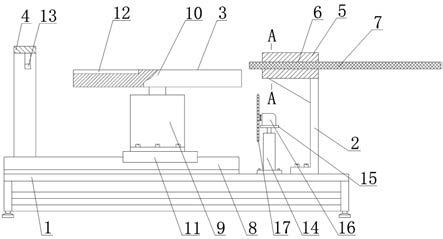

16.图4 为本实用新型的结构示意图;

17.图5 为图4的俯视图;

18.图6 为图4的a-a截面示意图;

19.图7 为开槽刀的结构示意图;

20.图8 为图7的右视图;

21.图9 为本实用新型工装定位基板的示意图;

22.图10为在基板上成型v形槽的示意图;

23.图11为转盘旋转180

°

后的示意图;

24.图12为将木条嵌入到v形槽的示意图;

25.图13为将木条切断的示意图;

26.图14为基板与木条短节的连接示意图;

27.图15 为图14的左视图;

28.图中,1-工作台,2-机架,3-基板进给装置,4-龙门架,5-导向套,6-导向槽,7-木条,8-液压滑台,9-步进电机,10-转盘,11-移动台,12-沉槽,13-开槽刀,14-升降油缸,15-升降板,16-电机,17-锯片,18-基板,19-v形槽,20-木条短节。

具体实施方式

29.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

30.如图4~8所示,一种印制板开v槽装置,它包括从右往左顺次固设于工作台1台面上的机架2、基板进给装置3和龙门架4,工作台1的底部固设有多根支撑于地面上的支撑腿,所述机架2的顶部固设有导向套5,导向套5内开设有沿其轴向设置的导向槽6,导向槽6设置于转盘10的上方,导向槽6的横截面为三角形,导向槽6内滑动配合有木条7,木条7的一端延伸于导向套5的左侧,另一侧延伸于导向套5的右侧,所述基板进给装置3包括液压滑台8、步进电机9和转盘10,液压滑台8固设于工作台1的台面上,步进电机9固设于液压滑台8的移动台11上,步进电机9的输出轴朝上设置,且输出轴上焊接有转盘10,转盘10的顶表面上且位于且左端部开设有沉槽12,沉槽12的深度小于基板的厚度,沉槽12的外轮廓与基板的外轮廓一致,所述龙门架4横梁的底部焊接有开槽刀13,开槽刀13的底部焊接有三角形切刀,所述三角形切刀、沉槽12和木条7处于同一垂直面上。

31.所述工作台1的台面上且位于液压滑台8和机架2之间固设有升降油缸14,升降油缸14活塞杆的作用端上固设有升降板15,升降板15的顶部固设有电机16,电机16的输出轴朝左设置,且电机16的输出轴上安装有位于导向套5左侧的锯片17。该装置还包括控制器,所述控制器与升降油缸14的电磁阀、液压滑台8、步进电机9和电机16电连接,工人可通过控制器控制步进电机9、电机16的启动或关闭,同时还能控制升降油缸14活塞杆的伸出或缩回,还能控制液压滑台8左右做直线运动,方便了工人的操作,具有自动化程度高的特点。

32.本实用新型的工作过程如下:

33.s1、工人将待开槽的基板18从左往右嵌入到沉槽12内,由于沉槽12的外轮廓与基板18的外轮廓一致,因此基板18刚好容纳于沉槽12内,从而实现了基板18的定位工装如图9所示;

34.s2、工人控制液压滑台8启动,液压滑台8驱动移动台11向左做直线运动,移动台11带动步进电机9、转盘10和基板18同步向左做直线运动,当基板18进入到开槽工位时,开槽刀13底部的三角形切刀在基板18的上端部开出v形槽19如图10所示,当基板18向左完全通过三角形切刀后,即可在基板18的顶表面上成型出v形槽19;

35.s3、当开槽完毕后,工人控制液压滑台8的移动台11向右做直线运动,移动台11带动步进电机9、转盘10和基板18同步向右做直线运动,当移动台11复位后,控制液压滑台8关闭;随后工人控制步进电机9启动,步进电机9带动转盘10旋转180

°

,转盘10带动开有v形槽19的基板18同步旋转180

°

,旋转到位后如图11所示,控制器控制步进电机9关闭,此时基板18上的v形槽19与木条7处于同一直线上;

36.s4、工人向左推动木条7,使木条7沿着导向槽6向左运动,以确保木条7从右往左嵌入到基板18的v形槽19内如图12所示,嵌入后,工人控制电机16启动,电机16带动锯片17旋转,随后工人控制升降油缸14的活塞杆向上伸出,活塞杆带动升降板15向上运动,升降板15带动电机16和锯片17同步向上运动,锯片17将木条7切断如图13所示,切断后,即可在基板18的v形槽19内嵌入一根木条短节20;

37.s5、当嵌入木条短节后,工人控制电机16关闭,并控制升降油缸14的活塞杆向下缩回,活塞杆带动升降板15向下运动,升降板15带动锯片17向下运动,最后工人将嵌入有木条短节20的基板18从沉槽12内取出,并放置到平台上,通过空冷冷却基板。由于基板18的v形槽19内嵌入有与其配合的木条短节20如图14~15所示,木条短节20将v形槽19向外侧撑开,从而避免了基板18上的热量使v形槽两侧的材料向内侧挤压,即避免了v形槽19变形,相比传统的成型方法,极大的提高了v形槽的成型质量,待基板空冷冷却后,即可得到成品印制板,

38.s6、重复步骤s1~s5的操作,即可连续的在多个基板18上开出v形槽19。其中,在步骤s1中,每次工装定位基板18的位置是始终不变的,因此确保了各个印制板上v形槽19的开设位置均一致,无需人工预先在基板上画线,不仅极大的减轻了工人的工作强度,而且还提高了印制板的生产质量。

39.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均

应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。