1.本实用新型涉及合金地板技术领域,尤其是涉及一种扣压式合金地板。

背景技术:

2.合金地板,为室内室外专用地板、墙板,广泛应用于市政交通、园林景观、旅游商圈、公共设施、公园社区、居家别墅、泳池平台、展览会馆、游轮甲板等领域,防水耐潮、止滑效果佳、耐磨耗、抗老化且触感良好。

3.由于合金地板主要为型材结构,其表面光滑,为了加强合金地板的耐磨和防滑性能,通槽需要在地板型材的表面铺上一层高分子材料层,将二者复合连接。现有技术中,通槽将高分子材料加热至熔化状态,然后将熔化的高分子材料铺设于地板型材的承载面上,实现二者的复合连接,采用该方式,不仅能耗高,增加了加工成本,而且工艺复杂,安装效率低下。

4.因此,有必要对现有技术中的合金地板进行改进。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种节能、易于装配、提高生产效率的扣压式合金地板。

6.为实现上述技术效果,本实用新型的技术方案为:一种扣压式合金地板,包括地板型材和设置于所述地板型材承载面上的耐磨防滑层,所述地板型材和所述耐磨防滑层之间设置有卡接组件,所述地板型材通过所述卡接组件与所述耐磨防滑层扣压连接。

7.上述技术方案的合金地板中,利用卡接组件将地板型材与成型的耐磨防滑层进行扣压连接,从而将耐磨防滑层固定于地板形成上,完成铺设,相比于现有技术中将耐磨防滑层材料加热至熔融状态再进行铺设,不仅节约了能耗,而且降低了生产成本,且易于装配,从而利于提高安装效率。

8.优选的,所述卡接组件包括卡接单元,所述卡接单元包括两个正对设置的卡钩。

9.通过采用上述技术方案,在将耐磨防滑层和地板型材连接时,向下按压耐磨防滑层,使得设置于耐磨防滑层上的卡钩与地板型材卡接或者设置于地板型材上的卡钩与耐磨防滑层卡接,从而完成了耐磨防滑层和地板型材扣压固定连接。

10.优选的,两个所述卡钩固定设置于所述地板型材上,所述耐磨防滑层卡接设置于两个所述卡钩之间。

11.通过采用上述技术方案,利用地板型材结构强度高于耐磨防滑层结构强度的特点,因此,将卡钩设置于地板型材上,能够保证其结构强度。

12.优选的,所述卡钩为长条状,沿平行于所述地板型材的长度方向延伸。

13.通过采用上述技术方案,增加卡钩的长度,从而增加扣压连接后,耐磨防滑层与地板型材之间的相对紧固作用力,保证两者牢固连接在一起。

14.优选的,所述卡接单元设置有多个,沿平行于所述地板型材的长度方向间隔分布。

15.通过采用上述技术方案,使得耐磨防滑层与地板型材扣压连接时,方便多个卡接单元的卡钩同时作用,既保证了连接强度,同时避免卡钩过长时不易变形实现耐磨防滑层与地板型材之间的固定连接。

16.优选的,所述地板型材和所述耐磨防滑层之间还设置有插接配合的定位凸起和定位通槽。

17.通过采用上述技术方案,利用定位凸起和定位通槽之间的相互配合,有利于保证耐磨防滑层与地板型材扣压连接时,两者的精准对接,并且在拼接后,通过对地板型材的两侧挤压变形,从而将定位凸起和定位通槽卡接配合,防止耐磨防滑层脱离地板型材,保证两者的连接强度。

18.优选的,所述定位凸起设置于所述耐磨防滑层上,所述定位通槽设置于所述地板型材上。

19.通过采用上述技术方案,将定位通槽设置于地板型材上,保证挤压变形后定位通槽的结构强度,从而加固耐磨防滑层与地板型材之间的连接强度。

20.优选的,所述定位通槽与所述地板型材两侧的距离相等。

21.通过采用上述技术方案,使得在对地板型材两侧挤压时,定位通槽两侧变形程度一致,保证地板型材与耐磨防滑层之间的牢固连接。

22.优选的,所述定位通槽设置有至少两个,沿所述地板型材的宽度方向间隔分布。

23.通过采用上述技术方案,增加定位通槽和定位凸起的数量,从而增加地板型材变形部位的数量,以便加强地板型材与耐磨防滑层的连接强度。

24.优选的,所述耐磨防滑层设置有至少两个,沿平行于所述地板型材的宽度方向间隔分布。

25.通过采用上述技术方案,方便依次降各个耐磨防滑层扣压固定于地板型材的承载面上,避免地板型材和耐磨防滑层过宽,导致扣压难度增加且固定效果有限,耐磨防滑层的中心部位容易弯曲变形。

26.优选的,所述卡接组件包括至少两个并排分布且与所述耐磨防滑层一一对应插接配合的劈压槽,所述劈压槽设置于地板型材上。

27.通过采用上述技术方案,在扣压固定耐磨防滑层时,对劈压槽的侧壁进行劈砍,使其沿地板型材的长度方向分成两个变形的扣压壁,将耐磨防滑层固定于地板型材上。

28.优选的,所述地板型材上设置有多个沿其长度方向延伸且并排分布的劈压凸起,所述劈压槽由所述地板型材和相邻两个劈压凸起围合形成。

29.通过采用上述技术方案,避免在对劈压槽进行劈压加工时,对地板型材的承载面造成损伤。

30.优选的,所述地板型材包括若干沿其宽度方向并排分布的条形腔,所述条形腔一一对应设置于所述劈压槽的正下方。

31.通过采用上述技术方案,使得劈压凸起设置于条形腔的侧上方,因此在对劈压凸起进行劈压加工时,能够防止劈压作用力过大导致条形腔受损,使得合金地板报废。

32.优选的,所述耐磨防滑层的厚度大于所述劈压槽的槽深。

33.通过采用上述技术方案,增加了耐磨防护层的厚度,使其顶面高于劈压槽顶部,从而保证了该合金地板的耐磨防滑功能,避免行人脚部与劈压槽接触。

34.综上所述,本实用新型扣压式合金地板与现有技术相比,通过卡接组件实现地板型材与缓冲耐磨层之间的固定连接,无需将缓冲耐磨材料加热至熔化状态再铺设于地板型材上,不仅节约了能耗,降低生产成本,而且易于施工安装,从而提高了生产效率。

附图说明

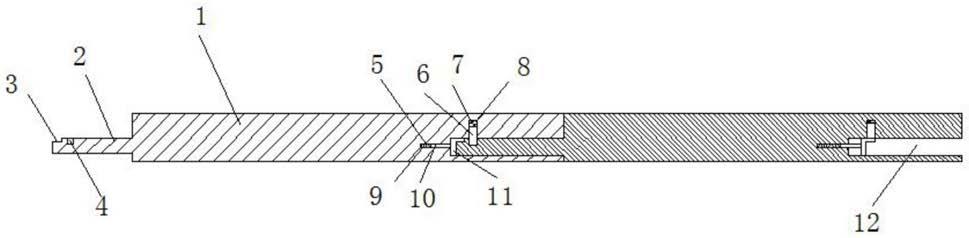

35.图1是实施例1的结构示意图;

36.图2是图1的正视图;

37.图3是实施例1的扣压示意图;

38.图4是实施例2的结构示意图;

39.图5是图4的正视图;

40.图6是实施例2的扣压示意图;

41.图7是实施例3的结构示意图;

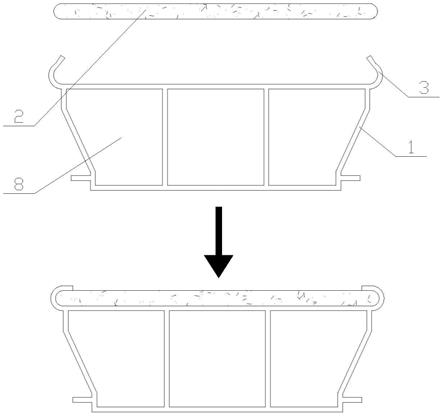

42.图8是实施例4的结构示意图;

43.图9是图8的正视图;

44.图10是实施例4的扣压示意图;

45.图中:1.地板型材,2.耐磨防滑层,3.卡钩,4.定位凸起,5.定位通槽,6.劈压槽,7.劈压凸起,8.条形腔,9.劈刀。

具体实施方式

46.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

47.实施例1

48.如图1-图3所示,实施例1的扣压式合金地板,包括地板型材1,地板型材1上设置有三个并排分布并沿其长度方向延伸的条形腔8;地板型材1的承载面上设置有耐磨防滑层2,耐磨防滑层2为橡塑层。地板型材1和耐磨防滑层2之间设置有卡接组件,地板型材1通过卡接组件与耐磨防滑层2扣压连接;卡接组件包括卡接单元,卡接单元包括两个正对设置的卡钩3,两个卡钩3分别固定于底板型材1顶部的两侧,耐磨防滑层2卡接设置于两个卡钩3之间;卡钩3为弹性的卡钩且为长条状,沿平行于地板型材1的长度方向延伸,卡钩3的两端分别延伸至地板型材1的两端。

49.耐磨防滑层2通过扣压的形式实现与地板型材1的固定连接,二者连接的主要流程如图3所示,将已经固化成型的耐磨防滑层2置于地板型材1的正上方后,向下按压,使得卡钩3变形,当耐磨防滑层2抵接与地板型材1的承载面上后,卡钩3将耐磨防滑层2锁定于地板型材1上,防止耐磨防滑层2脱离,从而实现了耐磨防滑层2与地板型材1的固定连接。

50.相比于现有技术中通过加热防滑耐磨材料使其熔化后铺设于地板型材1上,该实施例通过物理扣压的方式,使得卡钩3发生变形,从而将耐磨防滑层2固定锁紧于地板型材1上,不仅操作方便,有利于快速施工,并提高装配效率,而且更加节能环保,无需将耐磨防滑层2加热至熔化状态,从而节约了能耗,降低了生产成本。

51.卡钩3采用长条状的设计,增大了与耐磨防滑层2的接触面积,从而增加了将耐磨

防滑层2锁紧于地板型材1上的作用力,保证二者的牢固连接。

52.实施例2

53.如图4-图6所示,实施例2的扣压式合金地板,基于实施例1,区别在于,地板型材1和耐磨防滑层2之间还设置有插接配合的定位凸起4和定位通槽5; 定位凸起4固定设置于耐磨防滑层2的下方,定位通槽5设置于地板型材1的承载面上;定位通槽5与地板型材1两侧的距离相等。

54.相比于实施例1,该实施例中,耐磨防滑层2的底部还设置定位凸起4,而相应的在地板型材1的承载面上设置定位通槽5,按照如图6的方式进行扣压连接时,定位凸起4和定位通槽5不仅有助于耐磨防滑层2与地板型材1之间的精准定位连接,同时定位通槽5能够容纳定位凸起4以及耐磨防滑层2的变形部分,防止耐磨防滑层2过宽时,在扣压连接时,耐磨防滑层2向上变形翘起,而且在扣压完成后,按图6中的空心箭头方向,对地板型材1的两侧施加挤压作用力,使得地板型材1的定位通槽5部分发生变形,保证定位通槽5的内壁与定位凸起4的外壁紧密贴合,加固耐磨防滑层2与地板型材1之间的连接,防止二者分离。定位通槽5设置于地板型材1的中心位置,能够保证定位通槽5对定位凸起4两侧施加均匀的挤压作用力,以保证耐磨防滑层2与地板型材1之间的连接强度。需要说明的是,定位通槽5也可以设置两个或者其他多个,通过增加定位通槽5的数量,从而增加挤压节点的数量,以保证耐磨防滑层2与地板型材1之间的固定连接。

55.实施例3

56.如图7所示,实施例3的扣压式合金地板,基于实施例1,区别在于,地板型材1两侧的卡钩3均设置有三个,沿地板型材1的长度方向延伸且沿该方向间隔分布。

57.相比于实施例1,该实施例中,由于地板型材1两侧的三个卡钩3长度之和减小,因此更容易通过扣压变形,将耐磨缓冲层2锁紧于地板型材1上,如此,方便了该合金地板的施工安装,减轻工人工作强度,提高安装效率。

58.实施例4

59.如图8-图10所示,实施例4的扣压式合金地板,基于实施例1,区别在于,耐磨防滑层2设置有三个,沿平行于地板型材1的宽度方向间隔分布;卡接组件包括三个并排分布且与耐磨防滑层1一一对应插接配合的劈压槽6,劈压槽6设置于地板型材1上;地板型材1上设置有四个沿其长度方向延伸且并排分布的劈压凸起7,劈压槽6由地板型材1和相邻两个劈压凸起7围合形成;劈压槽6一一对应设置于条形腔8的正上方;耐磨防滑层2的厚度大于劈压槽6的槽深。

60.本实施例在将耐磨防滑层2固定于地板型材1上时,如图10所示,首先将三个耐磨防滑层2插入由地板型材1和劈压凸起7所围合形成的的劈压槽6内,而后调整劈刀9位置,使得劈刀9的刀刃位于劈压凸起7的正上方,且劈刀9刀刃的长度方向与劈压凸起7长度方向一致,向下劈砍劈压凸起7,将劈压凸起7分成底部相连的两个变形且朝向耐磨防滑层2倾斜的扣压壁,并带动耐磨防滑层2变形,从而通过劈压凸起7分割成一半的扣压壁将耐磨防滑层2扣压锁定于地板型材1上。劈压槽6一一对应设置于条形腔8的正上方,采用该结构,能够防止劈压作用力过大后,劈刀9砍入条形腔8内,导致产品报废;如此,进行对劈压凸起7进行劈砍,使其被分成两半的同时发生变形,将耐磨防滑层2锁紧于地板型材1上,从而完成了地板型材1与耐磨防滑层2的固定连接。耐磨防滑层2的厚度大于劈压槽6的槽深,使得该合金地

板使用时,保证合金地板的顶面具有耐磨防滑的效果,避免人们踩踏到劈砍后的劈压凸起7进一步引起变形。

61.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。