1.本实用新型涉及建筑工程技术领域,尤其涉及一种采用钢筋混凝土板的装配式外墙保温系统。

背景技术:

2.当前,我国建筑外墙保温工程多采用eps板薄抹灰外墙外保温系统。经过二十几年的工程实践,此保温系统出现了以下质量问题,这些质量问题在维修过程中极其难以根治:

3.一、该保温系统耐久性期限较短。由于相邻eps板间缝隙仅仅依靠一层玻纤网、薄抹灰面层和饰面涂层遮盖,柔性较小,当季节更替室外温度出现较大波动时,在收缩应力的影响下,相邻两eps板间缝隙处薄抹灰面层和饰面涂层会出现裂缝,水或水汽很容易从此裂缝处进入eps板与建筑主体墙体间,甚至渗入到建筑主体墙体里。长此以往,水分越积越多,由于水结冰体积变大,经过几次冻融循环,eps板便会与建筑主体外墙逐渐脱离,久而久之eps板便会从建筑主体墙体脱落。另外水分进入建筑主体外墙后,室内墙体会出现透寒长毛现象,造成居民室内潮湿、寒冷、内墙面装修受到污染,极大地影响了居民的正常使用,给居民日常生活带来了众多不便。此种外墙保温系统虽然设计寿命周期为25年,但是工程实践证明生命周期仅在10年左右,有的个别工程由于在材料控制和工人施工过程中质量把控不严,生命周期会更短。

4.二、该保温系统容易发生火灾。近年来尽管将eps板防火等级提高到b1级,但是遇到火源时,如果没有被及时发现依然会发生火灾。再由于eps板与建筑主体外墙面为点粘,eps板与外墙面有1cm的空隙,当火源接近时,这个空隙就会产生烟囱效应作用,会对外墙保温材料加速助燃。近年来建筑外墙此种保温系统失火发生率居高不下,这些建筑外墙保温层起火事故均给人民生命和财产安全造成了巨大损失,到目前为止,eps板薄抹灰外墙外保温系统失火的隐患是不能被杜绝的。

技术实现要素:

5.本实用新型需要解决的技术问题是:现有技术中采用eps板作为外墙保温系统,该保温系统存在耐久性期限较短和容易发生火灾的问题,进而提供一种采用钢筋混凝土板的装配式外墙保温系统。

6.本实用新型为解决上述技术问题采用的技术方案是:

7.一种采用钢筋混凝土板的装配式外墙保温系统,包括岩棉板和多组钢筋混凝土板组件,所述的多组钢筋混凝土板组件挂在楼体的外墙面上,岩棉板处于楼体的外墙面与钢筋混凝土板组件之间,相邻的两组钢筋混凝土板组件之间留有一定的缝隙,作为伸缩缝;

8.每组钢筋混凝土板组件包括钢筋混凝土板本体、两组第一连接组件和两组第二连接组件;所述的钢筋混凝土板本体为双向带肋钢筋混凝土板,在钢筋混凝土板本体肋梁表面上分别设置有两组第一连接组件和两组第二连接组件,所述的两组第一连接组件分别设置在钢筋混凝土板纵横两肋相交处,所述的两组第二连接组件分别设置在钢筋混凝土板最

下边缘的左下角和右下角纵横两肋相交处,钢筋混凝土板本体通过两组第一连接组件和两组第二连接组件安装到楼体外墙面上。

9.进一步的,楼体外墙面非拐角处的钢筋混凝土板本体的四个端面分别设置有一个连接凸起,相邻的两块钢筋混凝土板本体上相邻的连接凸起之间错位设置并留有一条z字形伸缩缝。

10.进一步的,钢筋混凝土板本体上靠近楼体外墙面拐角处的端面预制成梯形角,楼体外墙面拐角处的两个钢筋混凝土板本体的梯形角将楼体外墙面拐角处完全覆盖并形成一条口字型伸缩缝;处于楼体外墙面拐角处的钢筋混凝土板本体上远离楼体外墙面拐角处的端面分别设置有一个连接凸起,相邻的两块钢筋混凝土板本体上相邻的连接凸起之间错位设置并留有一条z字形伸缩缝;

11.所述的钢筋混凝土板本体上的梯形角包裹上铁皮。

12.进一步的,所述的第一连接组件包括t字形预埋件、连接片、第一螺杆、第一内螺纹筒、第一螺钉和两个第一定位螺母;所述的第一内螺纹筒以植筋的方式安装在楼体外侧受力梁中和轴处,第一螺杆的一端螺接在第一内螺纹筒内,第一螺杆的另一端螺接两个第一定位螺母;

13.所述的t字形预埋件固定在钢筋混凝土板本体上,t字形预埋件的外表面焊接一个第一固定螺母,所述的第一螺钉螺接在第一固定螺母上;

14.所述的连接片的一端套在所述第一螺杆的另一端的两个第一定位螺母之间,连接片的另一端套在第一螺钉的螺杆上。

15.进一步的,所述连接片的一端沿其长度方向开有第一长条形通孔,所述连接片的另一端开有圆形通孔,所述连接片通过第一长条形通孔套在第一螺杆上,所述连接片通过圆形通孔套在第一螺钉的螺杆上。

16.进一步的,所述的第二连接组件包括梯形预埋件、l形连接件、第二螺杆、第二内螺纹筒、两根第二螺钉、两个第二定位螺母和连接插件;

17.所述的第二内螺纹筒以植筋的方式安装在楼体外侧受力梁中和轴处,第二螺杆的一端螺接在第二内螺纹筒内,第二螺杆的另一端螺接两个第二定位螺母;所述的连接插件套在第二螺杆上,并处于两个第二定位螺母之间;所述的梯形预埋件固定在钢筋混凝土板本体上,梯形预埋件的外表面并排焊接两个第二固定螺母,每个第二固定螺母上螺接一根第二螺钉;所述的l形连接的下端插装在连接插件上,l形连接件的上端套在两根第二螺钉上。

18.进一步的,所述的连接插件包括u形插板和支撑管,所述的u形插板的两个侧壁上还分别开有一个通孔,两个通孔相对设置,在u形插板的上板面上沿其长度方向还并排横向开有两个长条形插孔,所述的支撑管固接在u形插板的两个侧壁之间,并与通孔同轴设置;

19.所述的连接插件通过两个通孔和支撑管套在第二螺杆上。

20.进一步的,所述的l形连接件包括l形板片和两根钢筋,所述的两根钢筋并排横向固装在l形板片中横向板的下表面上,l形连接件通过两根钢筋插在连接插件上的两个长条形插孔内;所述的l形板片中竖向板上并排横向开有两个第二长条形通孔,所述的第二长条形通孔的长度方向与钢筋的轴线方向相同,所述的l形连接件通过两个第二长条形通孔套在两根第二螺钉的螺杆上。

21.进一步的,所述的第一连接组件和第二连接组件上还分别设置有一个支撑件,所述的支撑件包括两个套环和支撑板,所述的两个套环并排横向焊接在支撑板的上端面上,每个套环上设置有一根顶丝;所述的支撑板靠近楼体外墙面的一端纵向依次设置有第一凸起和第二凸起,所述的第二凸起的厚度比第一凸起的厚度厚;

22.所述的支撑件通过两个套环套在第一连接组件上的第一螺杆上或者第二连接组件上的第二螺杆上,且第二凸起抵接在楼体的外墙面上。

23.本实用新型与现有技术相比产生的有益效果是:

24.1、本实用新型通过在岩棉板外外挂预制20mm厚的薄质钢筋混凝土板,混凝土板为不燃性体,为整栋建筑创立了一道非常安全的防火屏障,另外它的抗风性能、抗冲击性、面层不透水性、水蒸气渗透阻、抗温度应力等性能均能达到或高于国家有关规范要求,因此整个外墙保温系统耐久性期限较长,它的寿命周期可以等同于建筑物主体的寿命周期;

25.2、本实用新型中钢筋混凝土板本体通过两组第一连接组件和两组第二连接组件安装到楼体外墙面上,两个钢筋混凝土板本体之间的z字形伸缩缝和口字型伸缩缝更能保证相邻的两块钢筋混凝土板本体之间的密封性,其中z字形伸缩缝和口字型伸缩缝用耐候胶进行封闭,保证了外墙保温系统不会出现外墙体进水、墙体裂缝以及保温层脱落等质量问题;

26.3、本实用新型中第一连接组件和第二连接组件能够使得钢筋混凝土板在前后、上下和左右三个维度上自由调节,使安装更加便捷,质量更容易得到保证,达到快速安装的目的。

附图说明

27.附图作为本技术的一部分,用来提供对本实用新型的进一步的理解,本实用新型的示意性实施例及其说明用于解释本实用新型,但不构成对本实用新型的不当限定。

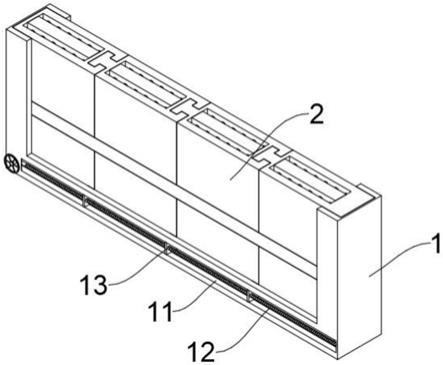

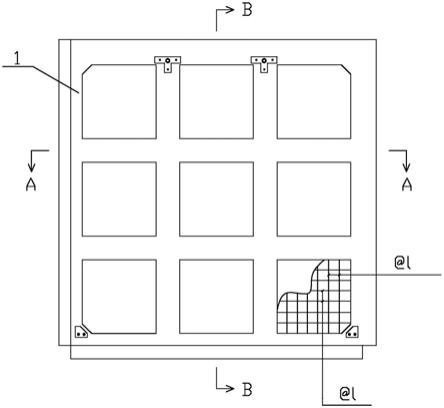

28.图1为本实用新型的平面图;

29.图2为图1中a-a剖面图;

30.图3为靠近楼体外墙面拐角处肋梁位置的钢筋混凝土板本体的剖面图;

31.图4为图1中b-b剖面图;

32.图5为靠近楼体外墙面拐角处非肋梁位置的钢筋混凝土板本体的剖面图;

33.图6为相邻的两个钢筋混凝土板本体之间z字形伸缩缝的示意图;

34.图7为相邻的两个钢筋混凝土板本体之间建筑主体拐角处口字型伸缩缝的示意图;

35.图8为第一连接组件的结构示意图;

36.图9为第二连接组件的结构示意图;

37.图10为连接插件的结构示意图;

38.图11为l形连接件的结构示意图;

39.图12为连接片的结构示意图;

40.图13为t字形预埋件的结构示意图;

41.图14为梯形预埋件的结构示意图;

42.图15为支撑件的结构示意图;

43.图16为第一螺杆或者第二螺杆的结构示意图;

44.图17为第一内螺纹筒或者第二内螺纹筒固装在楼体外侧受力梁中和轴处的结构示意图。

45.图中:1、钢筋混凝土板本体;1-1-肋梁箍筋;1-2-肋梁主筋;1-3-板筋;1-4-连接凸起;1-5-z字形伸缩缝;1-6-梯形角;1-7-口字型伸缩缝;2-t字形预埋件;2-1-第一固定螺母;3-连接片;3-1-第一长条形通孔;3-2-圆形通孔;4-第一螺杆;5-第一内螺纹筒;6-第一螺钉;7第一定位螺母;8-梯形预埋件;8-1-第二固定螺母;9-l形连接件;9-1-l形板片;9-2-钢筋;9-3第二长条形通孔;10-第二螺杆;11-第二内螺纹筒;12-第二螺钉;13-第二定位螺母;14-连接插件;14-1-u形插板;14-2-通孔;14-3-长条形插孔;14-4-支撑管;15-支撑件;15-1-顶丝;15-2-套环;15-3-支撑板;15-3-1-第一凸起;15-3-2-第二凸起。

具体实施方式

46.为使本实用新型实施的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

47.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

48.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以依据具体情况理解上述术语在本实用新型中的具体含义。

49.参见图1至图17所示,本技术实施例提供一种采用钢筋混凝土板的装配式外墙保温系统,包括岩棉板和多组钢筋混凝土板组件,所述的多组钢筋混凝土板组件挂在楼体的外墙面上,岩棉板处于楼体的外墙面与钢筋混凝土板组件之间,相邻的两组钢筋混凝土板组件之间留有一定的缝隙,作为伸缩缝;

50.每组钢筋混凝土板组件包括钢筋混凝土板本体1、两组第一连接组件和两组第二连接组件;所述的钢筋混凝土板本体1为双向带肋钢筋混凝土板,在钢筋混凝土板本体1肋梁表面上分别设置有两组第一连接组件和两组第二连接组件,所述的两组第一连接组件分别设置在钢筋混凝土板纵横两肋相交处,所述的两组第二连接组件分别设置在钢筋混凝土板最下边缘的左下角和右下角纵横两肋相交处,钢筋混凝土板本体1通过两组第一连接组件和两组第二连接组件安装到楼体外墙面上。

51.本实施方案中的外墙保温系统,保温层为100mm厚的岩棉板,岩棉板外为外挂预制20mm厚薄质钢筋混凝土板,薄质钢筋混凝土板与建筑主体采用预埋铁件连接固定;由于建筑物最外边界为钢筋混凝土板,钢筋混凝土板之间缝隙采用耐候胶进行封闭,因此它的抗风性能、抗冲击性、面层不透水性、水蒸气渗透阻、抗温度应力等性能均能达到或高于国家有关规范要求,不会出现外墙体进水、墙体裂缝以及保温层脱落等质量问题。因此可以说薄质钢筋混凝土板、岩棉板外墙保温系统的寿命周期几乎等同于建筑物主体的寿命周期,耐

久性期限较长。

52.本实施方案中的外墙保温系统防火效果好,由于岩棉板的保护层为钢筋混凝土板,钢筋混凝土板为不燃烧体,岩棉板防火等级又为a级,因此该外墙保温系统具有很好的防火效果,为整栋建筑创立了一道非常安全的防火屏障。

53.本实施方案中的外墙保温系统便于施工,有利于节省施工工期。本外墙保温系统采用装配式进行施工,20mm厚薄质钢筋混凝土板按照建筑物外墙实际尺寸提前进行设计并在预制车间预制,同时还可以按照建筑整体外观使用要求,在预制现场提前将已经选定品牌颜色的涂料喷涂完成。本外墙保温系统施工大致分为三道工序,首先进行铁件预埋(预埋件在标准场车间批量加工),之后安装100mm厚岩棉板,最后安装薄质钢筋混凝土板。而eps板薄抹灰外墙外保温系统在施工现场需要在主体墙体表面抹20mm厚水泥砂浆找平层,待找平层完全干燥后涂刷胶粘剂,之后进行安装eps板、安装锚栓、铺设玻纤网、抹薄抹面层(两遍)、抹饰面涂层等共七道工序。可见薄质钢筋混凝土板、岩棉板外墙保温系统施工工序少、便于施工,有利于节省施工工期。

54.本实施方案中的外墙保温系统节省建筑成本,目前市场上eps板薄抹灰外墙外保温系统造价在140元/m2左右(未含外墙抹灰造价),而薄质钢筋混凝土板、岩棉板外墙保温系统经测算造价远远低于eps板薄抹灰外墙外保温系统造价,而且采用本保温系统建筑主体外墙外部可不用抹灰,这又大大降低了建筑成本。

55.本实施方案中的钢筋混凝土板本体1为增加板的整体刚度,采用纵横带肋钢筋混凝土板,板筋1-3为纵横两个方向均为φ4冷拔钢丝,@200;肋梁主筋1-2为4根φ4冷拔钢丝,肋梁箍筋1-1采用双肢箍φ4冷拔钢丝,@150,钢筋制作均为点焊,此双向带肋钢筋混凝土板为预制而成。

56.在一种可能的实施方案中,参见图1和图6所示,楼体外墙面非拐角处的钢筋混凝土板本体1的四个端面分别设置有一个连接凸起1-4,相邻的两块钢筋混凝土板本体1上相邻的连接凸起1-4之间错位设置并留有一条z字形伸缩缝1-5。

57.本实施方案中,所述的连接凸起1-4与钢筋混凝土板本体1一体制成;

58.本实施方案中,z字形的伸缩缝更能保证相邻的两块钢筋混凝土板本体1之间的密封性,其中z字形的伸缩缝用耐候胶进行封闭,保证了外墙保温系统不会出现外墙体进水、墙体裂缝以及保温层脱落等质量问题。

59.在一种可能的实施方案中,参见图6和图7所示,靠近楼体外墙面拐角处的钢筋混凝土板本体1上靠近楼体外墙面拐角处的端面预制成梯形角1-6,楼体外墙面拐角处的两个钢筋混凝土板本体1将楼体外墙面拐角处完全覆盖并形成一条口字型伸缩缝1-7;处于楼体外墙面拐角处的钢筋混凝土板本体1上远离楼体外墙面拐角处的端面分别设置有一个连接凸起1-4,相邻的两块钢筋混凝土板本体1上相邻的连接凸起1-4之间错位设置并留有一条z字形伸缩缝1-5,此处z字形伸缩缝1-5和口字型伸缩缝1-7均用耐候胶进行封闭;

60.所述的钢筋混凝土板本体1上的梯形角1-6包裹上铁皮。

61.本实施方案中,所述的连接凸起1-4与钢筋混凝土板本体1一体预制而成;

62.本实施方案中,将钢筋混凝土板本体1的斜坡面包裹上铁皮,是为了保证钢筋混凝土板本体1斜坡面端的刚度,防止钢筋混凝土板本体1受冲击破坏。

63.在一种可能的实施方案中,参见图8所示,所述的第一连接组件包括t字形预埋件

2、连接片3、第一螺杆4、第一内螺纹筒5、第一螺钉6和两个第一定位螺母7;所述的第一内螺纹筒5以植筋的方式安装在楼体外侧受力梁中和轴处,第一螺杆4的一端螺接在第一内螺纹筒5内,第一螺杆4的另一端螺接两个第一定位螺母7;

64.所述的t字形预埋件2固定在钢筋混凝土板本体1上,t字形预埋件2的外表面焊接一个第一固定螺母2-1,所述的第一螺钉6螺接在第一固定螺母2-1上;

65.所述的连接片3的一端套在所述第一螺杆4的另一端的两个第一定位螺母7之间,连接片3的另一端套在第一螺钉6的螺杆上。

66.本实施方案中,所述的t字形预埋件靠近钢筋混凝土板的一侧焊接有三根钢筋,作为锚固筋;在预制钢筋混凝土板时,将t字形预埋件的三根钢筋插到钢筋混凝土板中,与钢筋混凝土板同时浇筑,保证了t字形预埋件与钢筋混凝土板连接的牢固性;

67.本实施方案中,螺接在t字形预埋件上的第一螺钉6除了具有连接连接片的作用,还可以用作钢筋混凝土板吊装时的吊点;

68.本实施方案中,参见图16所示,所述的第一螺杆4的两端加工有螺纹,中间光滑;

69.本实施方案中,参见图17所示,所述的第一内螺纹筒5靠近钢筋混凝土板的一端内壁加工有内螺纹,远离钢筋混凝土板的一端不做加工,为光滑的内表面;第一螺杆4在第一内螺纹筒5内,通过旋转第一螺杆4来调节钢筋混凝土板上端与楼体外墙面之间的距离,即钢筋混凝土板上端具有左右调节的自由度,可以解决楼体外墙面不平整的问题,实现快速安装。

70.本实施方案中,所述的连接片3在第一螺杆4上的位置通过两个第一定位螺母7夹紧固定。

71.在一种可能的实施方案中,参见图12所示,所述连接片3的一端沿其长度方向开有第一长条形通孔3-1,所述连接片3的另一端开有圆形通孔3-2,所述连接片3通过第一长条形通孔3-1套在第一螺杆4上,所述连接片3通过圆形通孔3-2套在第一螺钉6的螺杆上。

72.本实施方案中,所述的连接片3上的第一长条形通孔3-1使得钢筋混凝土板可以进行上下调节,具有上下调节的自由度,保证了钢筋混凝土板可以快速安装。

73.在一种可能的实施方案中,参见图9所示,所述的第二连接组件包括梯形预埋件8、l形连接件9、第二螺杆10、第二内螺纹筒11、两根第二螺钉12、两个第二定位螺母13和连接插件14;

74.所述的第二内螺纹筒11以植筋的方式安装在楼体外侧受力梁中和轴处,第二螺杆10的一端螺接在第二内螺纹筒11内,第二螺杆10的另一端螺接两个第二定位螺母13;所述的连接插件14套在第二螺杆10上,并处于两个第二定位螺母13之间;所述的梯形预埋件8固定在钢筋混凝土板本体1上,梯形预埋件8的外表面并排焊接两个第二固定螺母8-1,每个第二固定螺母8-1上螺接一根第二螺钉12;所述的l形连接件9的下端插装在连接插件14上,l形连接件9的上端套在两根第二螺钉12上。

75.本实施方案中,所述的梯形预埋件8靠近钢筋混凝土板的一侧焊接有三根钢筋,作为锚固筋,在预制钢筋混凝土板时,将梯形预埋件8的三根钢筋插到钢筋混凝土板中,与钢筋混凝土板同时浇筑,保证了梯形预埋件8与钢筋混凝土板连接的牢固性;

76.本实施方案中,参见图16所示,所述的第二螺杆10的两端加工有螺纹,中间光滑,第二螺杆10与第一螺杆结构相同;

77.本实施方案中,参见图17所示,所述的第二内螺纹筒11靠近钢筋混凝土板的一端内壁加工有内螺纹,远离钢筋混凝土板的一端不做加工,为光滑的内表面;第二螺杆10在第二内螺纹筒11内,通过旋转第二螺杆10来调节钢筋混凝土板下端与楼体外墙面之间的距离,即钢筋混凝土板具有左右调节的自由度,由于楼体外墙面的垂直度存在一定误差,即楼体外墙面可能存在不平整的现象,所以楼体外墙面与钢筋混凝土板之间的安装距离通过旋转第二螺杆10随时调节,实现快速安装。

78.本实施方案中,所述的连接插件14在第二螺杆10上的位置通过两个第二定位螺母13夹紧固定。

79.在一种可能的实施方案中,所述的连接插件14包括u形插板14-1和支撑管14-4,所述的u形插板14-1的两个侧壁上还分别开有一个通孔14-2,两个通孔14-2相对设置,在u形插板14-1的上板面上沿其长度方向还并排横向开有两个长条形插孔14-3,所述的支撑管14-4固接在u形插板14-1的两个侧壁之间,并与通孔14-2同轴设置,所述的支撑管14-4的内径大小与通孔14-2直径相同;

80.所述的连接插件14通过两个通孔14-2和支撑管14-4套在第二螺杆10上。

81.本实施方案中,所述的支撑管14-4用于支撑u形插板14-1的两个侧壁,防止u形插板14-1的两个侧壁向内弯曲。

82.在一种可能的实施方案中,所述的l形连接件9包括l形板片9-1和两根钢筋9-2,所述的两根钢筋9-2并排横向焊接在l形板片9-1中横向板的下部,l形连接件9通过两根钢筋9-2插在连接插件14上的两个长条形插孔14-3内;所述的l形板片9-1中竖向板上并排横向开有两个第二长条形通孔9-3,所述的第二长条形通孔9-3的长度方向与钢筋9-2的轴线方向相同,所述的l形连接件9通过两个第二长条形通孔9-3套在两根第二螺钉12的螺杆上。

83.本实施方案中,l形连接件9通过钢筋9-2插在连接插件14上的长条形插孔14-3中,钢筋9-2可以沿着长条形插孔14-3前后移动,即钢筋混凝土板可以实现前后移动,具有前后调节的自由度,实现快速安装。

84.本实施方案中,l形连接件通过第二螺钉12插入第二长条形通孔9-3中,由此第二螺钉12通过与梯形预埋件8上的螺母螺接固定在钢筋混凝土板上,钢筋混凝土板可以沿着第二长条形通孔9-3上下移动,具有上下调节的自由度,实现快速安装。

85.在一种可能的实施方案中,所述的第一连接组件和第二连接组件上还分别设置有一个支撑件15,所述的支撑件15包括两个套环15-2和支撑板15-3,所述的两个套环15-2并排横向焊接在支撑板15-3的上端面上,每个套环15-2上设置有一根顶丝15-1;所述的支撑板15-3靠近楼体外墙面的一端纵向依次设置有第一凸起15-3-1和第二凸起15-3-2,所述的第二凸起15-3-2的厚度比第一凸起15-3-1的厚度厚;所述的支撑件15通过两个套环15-2套在第一连接组件上的第一螺杆4上或者第二连接组件上的第二螺杆10上并通过拧紧顶丝固定,且第二凸起15-3-2抵接在楼体的外墙面上。

86.本实施方案中,在第一连接组件和第二连接组件上分别设置一个支撑件15,支撑件15的第二凸起15-3-2抵接在楼体的外墙面上,可以有效承受第一连接组件上的第一螺杆4和第二连接组件上的第二螺杆10由于受到钢筋混凝土板的重力而产生的弯矩,保证了整个外墙保温系统的稳定性。

87.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这

些实施例仅仅是本实用新型的原理和应用的示例,根据具体工程实际情况可以对示例性的实施例进行修改,只要不偏离所附权利要求所限定的本实用新型的精神和范围。同时结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。