1.本发明涉及电解电容器用电极箔、电解电容器及电解电容器的制造方法。

背景技术:

2.以往,在电解电容器中,通过对表面经粗糙化的包含阀金属的基材进行化学转化(阳极氧化),从而在基材的微细的凹凸的表面形成包含阀金属的氧化物的电介质层。

3.然而,在专利文献1中,出于大容量化及降低漏电流的目的,提出了在上述电介质层之上形成包含与上述电介质层中所含的阀金属不同的阀金属的氧化物、和碳等添加物的其他电介质层。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2015-115475号公报

技术实现要素:

7.然而,在专利文献1的方法中,有时无法同时实现大容量化及耐电压性的提高。

8.即,本发明的一个方面涉及一种电解电容器用电极箔,其具备:包含第一金属的阳极体;覆盖上述阳极体的至少一部分、且包含上述第一金属的氧化物的第一电介质层;以及覆盖上述第一电介质层的至少一部分、且包含与上述第一金属不同的第二金属的氧化物的第二电介质层,上述第一金属包含选自钛、钽、铌及铝中的至少一种,上述第二金属包含选自硅、锆、铪及钽中的至少一种,上述第二电介质层的厚度t2比上述第一电介质层的厚度t1小。

9.本发明的另一个方面涉及一种电解电容器,其具备:上述的电极箔、和覆盖上述电极箔的上述第二电介质层的至少一部分的固体电解质层,上述固体电解质层包含导电性高分子。

10.本发明的又一个方面涉及一种电解电容器的制造方法,该方法包括:第一工序,对包含第一金属的基材进行化学转化,以覆盖上述基材的至少一部分的方式形成包含上述第一金属的氧化物的第一电介质层;第二工序,以覆盖上述第一电介质层的至少一部分的方式形成包含与上述第一金属不同的第二金属的氧化物、且具有比上述第一电介质层的厚度t1小的厚度t2的第二电介质层,得到电极箔,上述第一金属包含选自钛、钽、铌及铝中的至少一种,上述第二金属包含选自硅、锆、铪及钽中的至少一种。

11.根据本发明,能够得到容量大、耐电压性优异的电解电容器。

附图说明

12.图1是示意性地示出本发明的实施方式的电极箔的表面部分的截面图。

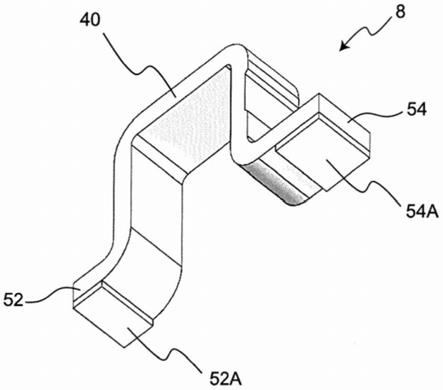

13.图2是示意性地示出本发明的实施方式的电解电容器所具备的卷绕体的构成的立体图。

14.图3是示意性地示出本发明的实施方式的电解电容器的截面图。

具体实施方式

15.[电解电容器用电极箔]

[0016]

本发明的实施方式的电解电容器用电极箔具备:包含第一金属的阳极体;覆盖阳极体的至少一部分、且包含第一金属的氧化物的第一电介质层;以及覆盖第一电介质层的至少一部分、且包含与第一金属不同的第二金属的氧化物的第二电介质层。第一金属包含选自钛(ti)、钽(ta)、铌(nb)及铝(al)中的至少一种。第二金属包含选自硅(si)、锆(zr)、铪(hf)及钽(ta)中的至少一种。第二电介质层的厚度t2比第一电介质层的厚度t1小。

[0017]

通过用第二电介质层覆盖第一电介质层的至少一部分,电解电容器的耐电压性提高。此外,通过使第二电介质层的厚度t2比第一电介质层的厚度t1小,无论第二电介质层的介电常数高低,均能够以低成本得到大容量的电解电容器。通过使第二电介质层的厚度t2比第一电介质层的厚度t1小,能够平衡良好地得到优异的耐电压性及高容量,能够得到后述的cv值大的电解电容器。

[0018]

在第一金属包含选自ti、ta、nb及al中的至少一种的情况下,容易通过化学转化而形成第一电介质层。从在成本方面更有利的观点考虑,第一金属优选包含al。第一金属的氧化物(第一电介质层)包含选自tio2、ta2o5、nb2o5及al2o3中的至少一种。厚厚地形成这样的第一电介质层对于工艺的低成本化有利。

[0019]

第二金属包含选自si、zr、hf及ta中的至少一种。在该情况下,容易通过原子层沉积法(atomic layer deposition:ald)法形成致密且厚度均匀的第二电介质层。从容易形成耐电压性高、且厚度小的第二电介质层的观点考虑,第二金属优选包含si。从大容量化的观点考虑,第二金属优选包含hf。第二金属的氧化物(第二电介质层)包含选自sio2、zro2、hfo2及ta2o5中的至少一种。在第二电介质层包含两种以上第二金属的氧化物的情况下,各氧化物可以混合存在,也可以分别配置为层状。利用薄的第二金属的氧化物,能够以低成本提高电解电容器的耐电压性。从对于电解电容器的大容量化有利的方面考虑,第二金属的氧化物优选具有比第一金属的氧化物高的相对介电常数。

[0020]

第一电介质层的厚度t1相对于第二电介质层的厚度t2之比:t1/t2优选超过1且为20以下。在t1/t2为20以下的情况下,容易以低成本提高耐电压性。从成本降低、高容量化及耐电压性的平衡的观点考虑,t1/t2更优选为1.25以上且10以下,进一步优选为1.5以上且5以下。

[0021]

第一电介质层的厚度t1及第二电介质层的厚度t2的合计厚度例如为7nm以上且500nm以下。从大容量化的观点考虑,优选t1及t2的合计厚度小的情况,例如可以为7nm以上且12.5nm以下,也可以为7nm以上且10.5nm以下。在由第一电介质层及第二电介质层构成电介质层的情况下,与仅由第一电介质层构成电介质层的情况相比,能够减小电介质层的厚度、提高耐电压性。第二电介质层的厚度t2例如为0.5nm以上且250nm以下。

[0022]

第一电介质层中所含的第一金属的氧化物及第二电介质层中所含的第二金属的氧化物的组成可以通过利用电极箔的截面进行基于能量色散型x射线光谱法(edx)的元素分析而求出。

[0023]

第一电介质层的厚度t1及第二电介质层的厚度t2通过使用了扫描型电子显微镜

(sem)或透射型电子显微镜(tem)的电极箔的截面观察而求出。具体而言,利用通过sem或tem得到的电极箔的截面图像,对第一电介质层的厚度测定任意的10个位置,求出它们的平均值作为厚度t1。对于第二电介质层的厚度,也测定任意的10个位置,求出它们的平均值作为厚度t2。

[0024]

以下,参照图1对本发明的实施方式的电极箔的一例进行说明。图1是示意性地示出本发明的实施方式的电极箔的表面部分的截面图。

[0025]

电极箔是具备:包含第一金属的阳极体110、和覆盖阳极体110的至少一部分的电介质层120的阳极箔10。电介质层120具备:覆盖阳极体110的至少一部分的第一电介质层121、和覆盖第一电介质层121的至少一部分的第二电介质层122。第一电介质层121包含第一金属的氧化物。第二电介质层122包含与第一金属不同的第二金属的氧化物。第二电介质层122的厚度t2比第一电介质层121的厚度t1小。

[0026]

阳极体110是具有通过蚀刻等进行了粗糙化的表面、且包含第一金属的金属箔,具有芯部111和多孔质部112。多孔质部112具有多个凹坑p。第一电介质层121通过金属箔的化学转化而形成至凹坑p的最深部的表面为止。第二电介质层122通过ald法形成至凹坑p的最深部的表面为止。

[0027]

[电解电容器]

[0028]

本发明的实施方式的电解电容器具备:上述的电极箔、和覆盖上述的电极箔的第二电介质层的至少一部分的固体电解质层。固体电解质层包含导电性高分子(π共轭系高分子)。导电性高分子包含聚吡咯、聚噻吩、聚苯胺及它们的衍生物等。

[0029]

电解电容器还可以具备溶剂。溶剂优选包含二醇化合物和/或甘油化合物(以下也称作二醇化合物等。)。二醇化合物等可以包含在后述的电解液中。通过使溶剂包含二醇化合物等,能够提高固体电解质层中所含的π共轭系高分子的取向性或结晶性。由此,固体电解质层的导电性提高,电解电容器的等效串联电阻(esr)变低。另外,固体电解质层与第二电介质层的接触性提高,耐电压特性提高。

[0030]

二醇化合物包含乙二醇、二乙二醇、三乙二醇、丙二醇、分子量190~400左右的聚亚烷基二醇等。甘油化合物包含甘油、聚甘油等。聚甘油的聚合度优选为2以上且20以下。二醇化合物等可以单独使用一种,也可以组合使用两种以上。

[0031]

电解电容器还可以具备电解液。通过使用电解液,能够得到电介质层的修复功能优异的电解电容器。电解液例如具备:溶剂、和溶解于溶剂中的离子性物质(溶质、例如有机盐)。

[0032]

溶剂可以是有机溶剂,也可以是离子性液体。作为溶剂,优选高沸点溶剂。例如可使用碳酸亚丙酯等碳酸酯化合物、环丁砜等环状砜类、γ-丁内酯等内酯类、n-甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮等酰胺类、乙酸甲酯等酯类、1,4-二氧六环等醚类、甲乙酮等酮类、甲醛等。溶剂可以单独使用一种,也可以组合使用两种以上。

[0033]

有机盐是指,阴离子及阳离子中的至少一者包含有机物的盐。作为有机盐,例如可使用马来酸三甲胺、硼二水杨酸三乙胺、邻苯二甲酸乙基二甲胺、邻苯二甲酸单1,2,3,4-四甲基咪唑啉鎓、邻苯二甲酸单1,3-二甲基-2-乙基咪唑啉鎓等。有机盐可以单独使用一种,也可以组合使用两种以上。

[0034]

第一电介质层是化学转化被膜,从形成第二电介质层的观点考虑,第一电介质层

的厚度t1(nm)相对于化学转化被膜形成的化学转化速率r(nm/v)之比:t1/r、与电解电容器的额定电压vw(v)优选满足(t1/r)/vw≤3的关系。(t1/r)/vw更优选为2.5以下、进一步优选为2.0以下、特别优选为1.5以下。在该情况下,容易以使t1/t2超过1且为20以下的方式调整第一电介质层及第二电介质层的厚度平衡,容易平衡良好地实现高耐压化、高容量化及成本降低。需要说明的是,化学转化速率r是指,平均每1伏特化学转化电压vf所形成的化学转化被膜(第一金属的氧化物的层)的厚度(nm)。

[0035]

化学转化速率r根据第一金属的金属种类而改变。例如,在第一金属为al的情况下,化学转化速率r为1.4nm/v(以上品)或2.0nm/v(以下品)。需要说明的是,将额定电压vw为10v以下的电解电容器作为以下品,将额定电压vw超过10v的电解电容器作为以上品。在第一金属为ta的情况下,化学转化速率r为2nm/v。

[0036]

[电解电容器的制造方法]

[0037]

本发明的实施方式的电解电容器的制造方法包括:第一工序,对包含第一金属的基材进行化学转化,以覆盖基材的至少一部分的方式形成包含第一金属的氧化物的第一电介质层;第二工序,以覆盖第一电介质层的至少一部分的方式形成包含与第一金属不同的第二金属的氧化物、且具有比第一电介质层的厚度t1小的厚度t2的第二电介质层,得到电极箔。第一金属包含选自ti、ta、nb及al中的至少一种。第二金属包含选自si、zr、hf及ta中的至少一种。通过第一工序及第二工序,能够得到上述的电极箔。

[0038]

以下,对各工序进行详细的叙述。

[0039]

(第一工序)

[0040]

对包含第一金属的基材进行化学转化,以覆盖基材的至少一部分的方式形成包含第一金属的氧化物的第一电介质层。基材中通常可以使用具有经粗糙化的表面的金属箔。金属箔可以是第一金属的箔,也可以是包含第一金属的合金箔。金属箔的厚度没有特别限定,例如为15μm以上且300μm以下。粗糙化通过蚀刻处理等而进行。通过粗糙化,在金属箔的表面形成多个凹坑。第一电介质层可以通过金属箔的化学转化而形成至凹坑的最深部的表面为止。

[0041]

在第一工序中,对基材施加化学转化电压vf。第一电介质层的厚度t1根据化学转化电压vf而变化。从形成第二电介质层的观点考虑,化学转化电压vf相对于电解电容器的额定电压vw之比:vf/vw优选为3.0以下、更优选为2.5以下、进一步优选为2.0以下、特别优选为1.5以下。在该情况下,容易以使t1/t2超过1且为20以下的方式调整第一电介质层及第二电介质层的厚度平衡,容易平衡良好地实现高耐压化、高容量化及成本降低。

[0042]

对基材进行化学转化的方法没有特别限定,例如通过将基材浸渍在已二酸铵溶液等化学转化液中并施加规定的电压vf(阳极氧化)而进行。

[0043]

形成于金属箔的表面的凹坑的孔径没有特别限定,从能够增大表面积的方面及第二电介质层容易形成至凹坑的深部为止的方面考虑,优选为50~2000nm。凹坑的孔径是指,例如通过压汞仪测得的细孔分布的最高频度孔径。凹坑的深度也没有特别限定,根据金属箔的厚度适当设定即可。其中,从能够增大表面积的方面及电极箔的强度保持的观点考虑,凹坑的深度(形成凹坑的蚀刻区域的厚度d)优选为蚀刻前的金属箔的厚度的1/10以上且4/10以下。蚀刻区域的厚度d是通过sem或tem得到的金属箔的截面图像中的任意10个点的平均值。

t-c4h9[n(c2h5)ch3]3)、乙醇钽(v)(ta(oc2h5)5)、三(二乙基酰胺)(叔丁基酰亚胺)钽(v)((ch3)3cnta(n(c2h5)2)3)、五(二甲基氨基)钽(v)(ta(n(ch3)2)5)等。

[0055]

(第三工序)

[0056]

上述的电解电容器的制造方法可以包括第三工序,以覆盖电极箔的第二电介质层的至少一部分的方式形成包含导电性高分子的固体电解质层。固体电解质层例如可以通过将原料单体在电极箔的第二电介质层上进行化学聚合和/或电解聚合而形成。另外,可以通过将溶解有导电性高分子的溶液、或分散有导电性高分子的分散液涂布于电极箔的第二电介质层上而形成固体电解质层。可以在第三工序之后(形成固体电解质层后),进一步使溶剂或电解液浸渗于电极箔中。

[0057]

在具有电介质层的阳极体为如图1所示的电极箔(阳极箔)的情况下,可以在第三工序之前制作如图2所示的卷绕体100。图2是用于对卷绕体100的构成进行说明的展开图。

[0058]

在制作卷绕体100的情况下,除了阳极箔10以外,还准备阴极箔20。阴极箔20中与阳极箔10同样可以使用金属箔。构成阴极箔20的金属的种类没有特别限定,可以使用al、ta、nb等阀作用金属或包含阀作用金属的合金。根据需要,可以对阴极箔20的表面进行粗糙化。

[0059]

接下来,将阳极箔10和阴极箔20隔着间隔件30卷绕。在阳极箔10和阴极箔20分别连接有引线接头50a或50b的一个端部,一边卷入引线接头50a及50b一边构成卷绕体100。在引线接头50a及50b的另一个端部分别连接有引线60a及60b。

[0060]

间隔件30没有特别限定,例如可以使用以纤维素、聚对苯二甲酸乙二醇酯、维尼纶、芳族聚酰胺纤维等为主成分的无纺布。

[0061]

接下来,在位于卷绕体100的最外层的阴极箔20的外侧表面配置止卷带40,将阴极箔20的端部用止卷带40固定。需要说明的是,在从大片的箔裁切而准备阳极箔10的情况下,为了在裁切面设置电介质层,可以对卷绕体100进一步进行化学转化处理。

[0062]

使溶解有导电性高分子的溶液、或分散有导电性高分子的分散液浸渗于卷绕体100中,在阳极箔10与阴极箔20之间形成固体电解质层。可以对形成固体电解质层后的卷绕体100进一步浸渗溶剂或电解液。作为溶液等的浸渗方法,可列举例如:使卷绕体100浸渍于在容器中容纳的溶液等的方法、对卷绕体100滴加溶液等的方法。浸渗可以在减压下、例如10kpa~100kpa、优选40kpa~100kpa的气氛中进行。

[0063]

接下来,通过将卷绕体100密封,可以得到如图3所示的电解电容器200。为了制造电解电容器200,首先,以使引线60a、60b位于有底壳体211的开口侧的方式将卷绕体100收纳于有底壳体211。作为有底壳体211的材料,可以使用铝、不锈钢、铜、铁、黄铜等金属或它们的合金。

[0064]

接下来,将以引线60a、60b贯通的方式形成的密封构件212配置于卷绕体100的上方,将卷绕体100密封于有底壳体211内。密封构件212只要是绝缘性物质即可,优选为弹性体。其中,优选耐热性高的有机硅橡胶、氟橡胶、乙丙橡胶、海帕伦橡胶、丁基橡胶、异戊二烯橡胶等。

[0065]

接下来,对有底壳体211的开口端附近实施横向缩颈加工,将开口端铆接于密封构件212而进行卷曲加工。最后,通过在卷曲部分配置座板213来完成密封。然后,可以一边实施额定电压一边进行陈化处理。

[0066]

在上述的实施方式中,对卷绕型的电解电容器进行了说明,但是本发明的应用范围并不限定于上述内容,也可以应用于其他电解电容器、例如层叠型的电解电容器。

[0067]

实施例

[0068]

以下,基于实施例更详细地说明本发明,但本发明并不限定于实施例。

[0069]

《实施例1》

[0070]

制作了额定电压vw为2.0v的卷绕型的电解电容器(φ(直径)6.3mm

×

l(长度)9.9mm)。以下,对电解电容器的具体的制造方法进行说明。

[0071]

(阳极箔的制作)

[0072]

准备厚度120μm的al箔。对该al箔进行直流蚀刻处理,对表面进行粗糙化。在al箔的表面形成有厚度40μm的蚀刻区域,其凹坑的孔径为100~200nm。

[0073]

对表面经粗糙化的al箔实施化学转化处理,以覆盖al箔的微细的凹凸的表面的方式形成第一电介质层。化学转化处理通过在己二酸铵溶液中浸渍al箔、并对al箔施加化学转化电压vf而进行。将化学转化电压vf设为5.0v,将vf/vw设为2.5。

[0074]

接下来,通过ald法(温度:300℃、前体:三(二甲基氨基)硅烷、氧化剂:o3、压力:1pa、30个循环)以覆盖第一电介质层的方式形成第二电介质层。这样一来,得到了在表面依次具有第一电介质层及第二电介质层的阳极体(阳极箔)。然后将阳极箔裁切成规定的尺寸。

[0075]

通过edx分析,确认了第二电介质层为sio2的层,第一电介质层为al2o3的层。通过上述的方法求出的第一电介质层的厚度t1及第二电介质层的厚度t2分别为10nm及3nm,t1/t2为3.3。第二电介质层通过ald法而形成,因此,10个位置处的第二电介质层的厚度的测定值的偏差小,标准偏差为0.2nm。第一金属为al,化学转化速率r为2.0nm/v(以下品),(t1/r)/vw为2.5。

[0076]

(阴极箔的制作)

[0077]

对厚度50μm的al箔进行蚀刻处理,对al箔的表面进行粗糙化,得到了阴极箔。然后,将阴极箔裁切成规定的尺寸。

[0078]

(卷绕体的制作)

[0079]

在阳极箔及阴极箔连接阳极引线接头及阴极引线接头,一边卷入引线接头一边将阳极箔和阴极箔隔着间隔件卷绕。在从卷绕体突出的各引线接头的端部分别连接阳极引线及阴极引线。然后,对制作的卷绕体再次进行化学转化处理,在阳极箔的切断的端部形成了电介质层。接下来,用止卷带固定卷绕体的外侧表面的端部。

[0080]

(导电性高分子分散液的制备)

[0081]

制备了将3,4-乙烯二氧噻吩、和作为掺杂剂的聚苯乙烯磺酸溶解于离子交换水中而得到的混合溶液。一边对所得到的混合溶液进行搅拌,一边添加溶解于离子交换水中的硫酸铁(iii)(氧化剂),进行聚合反应。反应后,对所得到的反应液进行透析,将未反应单体及过量的氧化剂除去,得到了包含约5质量%的掺杂有聚苯乙烯磺酸的聚乙烯二氧噻吩的导电性高分子分散液。

[0082]

(固体电解质层的形成)

[0083]

在减压气氛(40kpa)中,将卷绕体在容纳于规定容器的导电性高分子分散液中浸渍5分钟,然后,从导电性高分子分散液中提起卷绕体。接下来,将浸渍有导电性高分子分散

液的卷绕体在150℃的干燥炉内干燥20分钟,在阳极箔与阴极箔之间形成了包含导电性高分子的固体电解质层。

[0084]

(卷绕体的密封)

[0085]

将具备固体电解质层的卷绕体密封,完成了图3所示的电解电容器。然后,一边施加额定电压vw,一边在130℃下进行了2小时的陈化处理。

[0086]

[评价]

[0087]

对于所得到的电解电容器,测定静电容量。另外,一边以1.0v/秒的速率升压一边施加电压,测定0.5a的过电流流过的耐击穿电压。静电容量以将比较例3的电解电容器的静电容量设为100的指数(容量指数c)的形式表示。耐击穿电压以将比较例3的电解电容器的耐击穿电压设为100的指数(耐电压指数v)的形式表示。

[0088]

《实施例2~4及比较例1~2》

[0089]

将第二电介质层的厚度t2设为表1所示的值,除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。第二电介质层的厚度t2通过改变ald法的循环数来进行控制。

[0090]

《比较例3》

[0091]

未形成第二电介质层,除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。

[0092]

《实施例5~6》

[0093]

将第一电介质层的厚度t1及第二电介质层的厚度t2分别设为表1所示的值,除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。第一电介质层的厚度t1通过改变化学转化电压vf来进行控制。第二电介质层的厚度t2通过改变ald法的循环数来进行控制。

[0094]

将实施例1~6及比较例1~3的电解电容器的评价结果示于表1。需要说明的是,在表1中也示出cv值。cv值是用静电容量乘以耐击穿电压而得到的值,表示电解电容器能够储存的电量。在表1中,将cv值以将比较例3的cv值设为100的指数(cv指数)的形式表示。

[0095]

[表1]

[0096][0097]

在形成了第二电介质层的实施例1~6的电解电容器中,与未形成第二电介质层的

比较例3的电解电容器相比,耐电压性提高。在t1/t2超过1的实施例1~6的电解电容器中,平衡良好地得到了优异的耐电压性和良好的容量,与比较例3的电解电容器相比,cv值增大。

[0098]

在t1/t2超过1且为20以下的实施例1~3、5~6的电解电容器中,耐电压性进一步提高,得到了更大的cv值。其中,在t1与t2的合计厚度小的实施例5~6的电解电容器中,得到了更大的容量,cv值进一步增大。

[0099]

在t1/t2为1以下的比较例1~2的电解电容器中,容量降低,与比较例3的电解电容器相比,cv值减小。

[0100]

《实施例7》

[0101]

将第一电介质层的厚度t1设为5nm,除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。第一电介质层的厚度t1通过变更化学转化电压vf来进行控制。通过edx分析,确认了第二电介质层为sio2的层。

[0102]

《实施例8》

[0103]

在电极箔的制作中,在ald法中使用的前体使用了四(二甲基氨基)锆(iv),除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。通过edx分析,确认了第二电介质层为zro2的层。

[0104]

《实施例9》

[0105]

在电极箔的制作中,在ald法中使用的前体使用了四二甲基氨基铪,除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。通过edx分析,确认了第二电介质层为hfo2的层。

[0106]

《实施例10》

[0107]

在电极箔的制作中,在ald法中使用的前体使用了五(二甲基氨基)钽(v),除此以外,通过与实施例1同样的方法制作电解电容器,并进行了评价。通过edx分析,确认了第二电介质层为ta2o5的层。

[0108]

将实施例7~10的电解电容器的评价结果示于表2。

[0109]

[表2]

[0110][0111]

在任意实施例中均得到了具有大容量及优异的耐电压性的电解电容器。在第二金属氧化物为sio2的情况下,形成薄且致密的第二电介质层,耐电压性进一步提高。在第二金属氧化物为hfo2的情况下,容量进一步提高。

[0112]

产业上的可利用性

[0113]

本发明的电极箔由于提高了容量及耐电压性,所以能够用于各种用途的电容器。

[0114]

附图标记说明

[0115]

10:阳极箔、110:阳极体、111:芯部、112:多孔质部、120:电介质层、121:第一电介质层、122:第二电介质层、p:凹坑、20:阴极箔、30:间隔件、40:止卷带、60a、60b:引线、50a、50b:引线接头、100:卷绕体、200:电解电容器、211:有底壳体、212:密封构件、213:座板

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。