一种振动器及其控制方法

【技术领域】

1.本发明涉及振动器领域,具体涉及一种振动器及其控制方法。

背景技术:

2.减振器,是为加速车架与车身振动的衰减,以改善汽车的行驶平顺性的器具,在大多数汽车的悬架系统内部装有减振器。

3.相关技术中,减振器的主要结构是由一个发电机和机械运动整流器构成:使用齿轮齿条结构实现往复运动到旋转运动的转换,将运动通过一对锥齿轮传递给电机,其中最关键的部位是两个单向滚珠离合器,他们仅传递在一个方向上的运动,并且在两个不同路径上驱动运动,保证了电机轴和锥齿轮一直保持在同一个方向上。但是该被动的机械运动整流器运动只能实现整个周期内力与运动的方向的转换,不能实现有效的控制功能,在对于理想力追踪的效果方面并不明显。因此,实有必要提供一种振动器及其控制方法以解决上述问题。

技术实现要素:

4.本发明要解决的技术问题是在于提供一种振动器及其控制方法,可以提高低频条件下的减振效率,并且可以实现最理想力追踪的实时控制。

5.为实现上述目的,本发明的技术方案为:

6.一种减振器,包括能量收集装置、变阻尼装置、传动齿轮及惯性装置,所述能量收集装置与悬挂系统连接,用于将所述悬挂系统振动的直线往复运动转换为所述能量收集装置的旋转运动,所述变阻尼装置与所述能量收集装置连接,所述变阻尼装置包括两个阻尼器,所述能量收集装置驱动所述阻尼器旋转,形成阻尼效果,所述传动齿轮与所述阻尼器一一对应固定,所述惯性装置的两侧分别与两个所述传动齿轮啮合,由所述传动齿轮驱动旋转,存储能量。

7.优选的,所述减振器还包括具有收容空间的支撑装置,所述变阻尼装置收容于所述收容空间内,所述变阻尼装置还安装板、连轴件及大轴承座,所述阻尼器通过所述安装板与所述支撑装置固定,所述传动齿轮套设于所述阻尼器内的旋转轴上与其固定,所述阻尼器驱动所述传动齿轮旋转,所述连轴件与所述阻尼器的旋转轴末端固定,所述连轴件安装于所述大轴承座上,所述大轴承座与所述支撑装置固定。

8.优选的,所述阻尼器为永磁同步电动机。

9.优选的,所述能量收集装置内转轴为丝杆,两个所述能量收集装置内转轴的旋向不同,所述能量收集装置还包括输入套筒、丝杆螺母、小轴承座及联轴器,所述丝杆螺母固定于所述输入套筒一端,所述丝杆与所述丝杆螺母配套形成滚珠丝杆副,所述丝杆的一端穿过所述丝杆螺母悬置于所述输入套筒内,另一端与所述连轴件通过所述联轴器连接;所述大轴承座和所述小轴承座设置于所述联轴器的相对两端,所述丝杆安装于所述小轴承座上。

10.优选的,所述丝杆螺母和所述小轴承之间夹设有弹簧,作为所述减振器的主弹簧。

11.优选的,所述惯性装置包括飞轮轴及沿所述飞轮轴的轴线方向依次设置的飞轮齿轮、定位套筒、飞轮轴承座、飞轮轴承座螺栓及飞轮,所述飞轮齿轮与所述飞轮轴固定,所述飞轮齿轮的两侧分别与两个所述传动齿轮啮合,所述飞轮轴承座与所述支撑装置固定,所述定位套筒夹设于所述飞轮齿轮和所述飞轮轴承座之间,所述飞轮轴承座螺栓与所述飞轮轴螺纹连接,所述飞轮与所述飞轮轴固定。

12.本发明还提供一种减振器的控制方法,两个所述阻尼器分别为第一阻尼器c1和第二阻尼器c2,所述传动齿轮包括与所述第一阻尼器c1对应固定于的第一传动齿轮及与所述第二阻尼器c2对应固定的第二传动齿轮,所述控制方法包括如下步骤:

13.s1:通过传感器获取悬架系统所处的系统状态,主动控制器通过所述悬架系统所处的状态计算设备需要的最理想力,并根据最理想力计算得到所述变阻尼装置的最理想扭矩输出t

des

:式中f

des

为最理想力,r为滚珠丝杆副的传动比;

14.s2:设定判别因子n1、n2及n3,其中:

15.n1=(t

1lim-t

min

)(t

2lim-t

min

)

16.n2=(t

1lim-t

min

)(t

des-t

min

)

[0017][0018]

其中:

[0019][0020]

式中,t

1min

表示第一阻尼器的最小输出扭矩,c

1min

表示第一阻尼器c1的最小阻尼,表示滚珠丝杆副中丝杆转速的一次微分值;表示第一传动齿轮转速的一次微分值;

[0021][0022]

式中,t

2min

表示第二阻尼器的最小输出扭矩,c

2min

表示第二阻尼器c2的最小阻尼,表示第二传动齿轮转速的一次微分值;

[0023][0024]

式中,t

min

表示第一阻尼器c1和第二阻尼器c2的阻尼均取得最小值时,变阻尼装置总的输出扭矩;

[0025][0026]

式中,t

1lim

表示第一阻尼器c1的阻尼取得最大值,第二阻尼器c2的阻尼取得最小值时,变阻尼装置总的输出扭矩;c

1max

表示第一阻尼器c1的最大阻尼;

[0027][0028]

式中,t

2lim

表示第一阻尼器c1的阻尼取得最小值,第二阻尼器c2的阻尼取得最大值时,变阻尼装置总的输出扭矩;c

2max

表示第二阻尼器c2的最大阻尼;

[0029]

s3:判断n1的取值是否小于0,若是,执行步骤s31,若否,执行步骤s32;

[0030]

s31:判断n2的取值是否大于0,若是,则优先控制第一阻尼器c1,若否,则优先控制第二阻尼器c2;

[0031]

s32:判断n2的取值是否小于0,若是,则执行步骤s33,若否,则控制第一阻尼器c1和第二阻尼器c2的阻尼均为最小值,此时,变阻尼装置总的输出扭矩取得极限值t

min

;

[0032]

s33:判断n3的取值是否大于0,若是,则优先控制第一阻尼器c1,若否,则优先控制第二阻尼器c2;

[0033]

s4:当优先控制第一阻尼器c1时,第一阻尼器c1分配的扭矩为:

[0034]

t

1des

=t

des-t

2min

[0035]

第二阻尼器c2分配的扭矩为:

[0036]

t

2des

=t

des-t

1des

[0037][0038][0039]

式中,c

1des

表示第一阻尼器c1的理想阻尼值,c

2des

表示第二阻尼器c2的理想阻尼值,阻尼器阻尼的理论范围为[c

min

,c

max

],若c

1des

>c

max

,则控制第一阻尼器c1的阻尼c1=c

max

,若c1<c

min

,则控制第一阻尼器c1的阻尼c1=c

min

,若c

1des

=[c

min

,c

max

】,则控制第一阻尼器c1的阻尼c1=c

1des

;

[0040]

s5:当优先控制第二阻尼器c2时,第二阻尼器c2分配的扭矩为:

[0041]

t

2des

=t

des-t

1min

[0042]

第一阻尼器c1分配的扭矩为:

[0043]

t

1des

=t

des-t

2des

[0044]

若c

2des

>c

max

,则控制第二阻尼器c2的阻尼c2=c

max

,若c2<c

min

,则控制第二阻尼器c2的阻尼c2=c

min

,若c

2des

=[c

min

,c

max

],则控制第二阻尼器c2的阻尼c2=c

2des

。

[0045]

s6:将输出的最理想力反馈给所述悬架系统,实现减振效果。

[0046]

与相关技术相比,本发明提供的减振器可以提高低频条件下的减振效率,且应用变阻尼设计,实现振动的实时控制,通过能量收集装置的设置,可以提高了减振效率。并且采用本发明提供的控制方法,可以实现最理想力追踪的实时控制。

【附图说明】

[0047]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0048]

图1为本发明提供的一种减振器的原理图;

[0049]

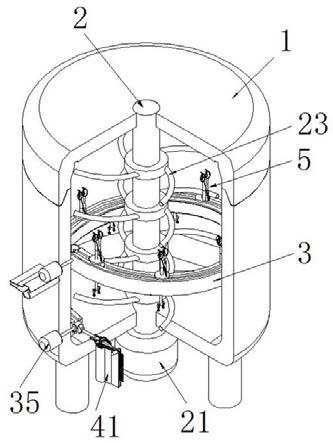

图2为本发明提供的一种减振器的立体结构示意图;

[0050]

图3为图2所示的能量收集装置的分解结构示意图;

[0051]

图4为图2所示的惯性装置的分解结构示意图;

[0052]

图5为最理想输出扭矩追踪的示意图;

[0053]

图6为本发明提供的控制方法的判别流程图。

【具体实施方式】

[0054]

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式作进一步的说明。

[0055]

请结合参阅图1-4,本发明提供一种减振器100,包括支撑装置10、能量收集装置20、变阻尼装置30、传动齿轮40及惯性装置50。

[0056]

所述支撑装置10包括顶壁11、与所述顶壁11平行间隔的底壁12及连接所述顶壁11和所述底壁12的侧壁13,所述顶壁11、底壁12及侧壁13配合围成收容空间。

[0057]

所述能量收集装置20设置于所述支撑装置10外且与悬挂系统连接,用于将所述悬挂系统振动的直线往复运动转换为旋转运动。具体的,所述能量收集装置20包括输入套筒21、丝杆22、丝杆螺母23、小轴承座24、联轴器25及弹簧26。所述丝杆螺杆23固定于所述输入套筒21一端,所述输入套筒21远离所述丝杆螺母23的一端与所述悬挂系统连接,所述丝杆22所述丝杆螺母23配套,所述丝杆22的一端穿过所述丝杆螺母23悬置于所述输入套筒21内,另一端与所述联轴器25连接。所述丝杆22远离所述输入套筒21的一端通过所述小轴承座24支撑,所述丝杆22可以在所述小轴承座24内自由旋转。

[0058]

所述悬挂振动直线运动时,会驱动所述输入套筒21及所述丝杆螺母23直线运动,带动所述丝杆22在所述小轴承座24内旋转。所述弹簧26用于提供缓冲效果,避免悬挂系统的损失运动量过大时造成丝杆螺母副的损坏。

[0059]

所述变阻尼装置30收容于所述收容空间内,所述变阻尼装置30包括安装板31、阻尼器32、连轴件33及大轴承座34。所述阻尼器32通过所述安装板31与所述支撑装置10固定,具体的,所述安装板31与所述侧壁13固定,所述阻尼器32固定于所述安装板31上,所述阻尼器32的轴线方向与所述侧壁13平行。所述连轴件33与所述阻尼器32的旋转轴固定,所述连轴件33与所述联轴器25连接。可以理解的是,所述联轴器25用于连接所述连轴件33及所述丝杆22,进而将所述丝杆22的旋转运动传动至所述阻尼器32的旋转轴上,驱动所述阻尼器32旋转,产生阻尼效果。所述连轴件33远离所述阻尼器32的一端通过所述大轴承34支撑,所述连轴件33可以在所述大轴承座34内自由旋转,所述大轴承座34与所述支撑装置10固定,具体的,与所述底壁12固定,所述大轴承座34和所述小轴承座24设置于所述联轴器25的相对两端。所述大轴承座34和所述小轴承座24的设置,可以支撑轴体的作用,保护联轴器25不受到轴向方向的力。

[0060]

所述阻尼器32的数量为两个,所述阻尼器32为永磁同步电机,用于产生电磁阻尼,其原理为:所述永磁同步电机内设置有定子和转子,转子在磁场中转动时,会产生感应电动势,在线圈中形成感应电流。磁场对感应电流将产生安培力,形成与原来转动方向相反的力偶矩,对转子的转动起阻尼作用。

[0061]

所述传动齿轮40与所述阻尼器32的旋转轴固定,所述阻尼器32驱动所述传动齿轮40旋转,所述传动齿轮40的数量与所述阻尼器32一一对应,即所述传动齿轮32的数量也为两个。

[0062]

所述惯性装置50包括飞轮轴51及沿所述飞轮轴51的轴线方向依次设置的飞轮齿轮52、定位套筒53、飞轮轴承座54、飞轮轴承座螺栓55及飞轮56,所述飞轮齿轮与所述飞轮轴固定,所述飞轮齿轮的两侧分别与两个所述传动齿轮啮合,所述飞轮轴承座与所述支撑装置固定,所述定位套筒夹设于所述飞轮齿轮和所述飞轮轴承座之间,所述飞轮轴承座螺

栓与所述飞轮轴螺纹连接,所述第一飞轮及所述第二飞轮均与所述飞轮轴固定。

[0063]

所述飞轮56包括第一飞轮561、第二飞轮562及第三飞轮563,所述第一飞轮561、第二飞轮562及第三飞轮563之间通过螺栓紧固。所述飞轮轴51包括一体成型的大径杆511和小径杆512,所述大径杆511和小径杆512的轴线位于同一直线上,所述小杆体512设置于所述大杆体511的末端,二者形成阶梯式的轴体结构。所述大径杆511的末端设置有外螺纹,所述第一飞轮561设置有与之相匹配的内螺纹,所述第一飞轮561拧紧于所述大径杆511末端的外螺纹上;所述第二飞轮562及所述第三飞轮563结构相同。所述第一飞轮561的厚度小于所述第二飞轮563及第三飞轮563的厚度,在相同材质的情况下,所述第一飞轮561的质量小于所述第二飞轮562及第三飞轮563,使得飞轮56末端的质量大于首端的质量,可以更好的存储能量。

[0064]

所述减振器100的使用原理为:所述能量收集装置20将振动的往复运动转换为旋转运动,两个传动齿轮40将转换的转动运动在不同方向上传递给惯性装置50,所述可变阻尼装置30中,当其中一个阻尼器32处于最大阻尼时,另一个阻尼器32可以处于最小阻尼,在实时阻尼控制的同时还可以实现离合器的功能。两个阻尼器32分别通过传动齿轮40齿轮连接于飞轮56的两端,因此两个传动齿轮40的转动方向是相反的,所以通过控制改变阻尼器32的阻尼大小可以控制力从两个相反的方向传递到飞轮56,达到改变系统惯容的目的。同时,利用飞轮56构成了一个简易的惯容器,通过传递到惯性装置50之中的惯性能量的储存与释放达到了抑制振动的目的。

[0065]

请参阅图5及图6,所述阻尼器32包括第一阻尼器c1和第二阻尼器c2,所述传动齿轮包括与所述第一阻尼器c1对应固定的第一传动齿轮和与所述第二阻尼器c2对应固定的第二传动齿轮,将上述减振器进行简化,可以得到其数学原理模型,首先对阻尼器32中定子产生的惯容力进行分析,存在如下方程:

[0066]

θr=zr

[0067]

tr=jrθr[0068]

fb=trr

[0069]

fb=jrr2z

[0070]

式中,θr表示转化后的滚珠丝杠副的直线运动量;z表示能量收集装置收集到的振动单向位移;r表示滚珠丝杆副的传动比,r=2π/d;tr表示滚珠丝杆副的输出扭矩,jr表示滚珠丝杆副的转动惯量;fb表示阻尼器产生的惯容力;

[0071]

对阻尼器32中转子产生的惯容力进行分析,存在如下方程:

[0072][0073][0074]

式中,t1表示第一阻尼器c1的输出扭矩;t2表示第二阻尼器c2的输出扭矩;c1表示第一阻尼器c1的阻尼;c2表示第二阻尼器c2的阻尼;表示滚珠丝杆副转速的一次微分值;表示第一阻尼器c1中转子转速的一次微分值;表示第二阻尼器c2中转子转速的一次微分值;

[0075]

所述飞轮齿轮52与所述传动齿轮40之间啮合,所述飞轮56与所述飞轮齿轮52固

定,所述传动齿轮40与所述阻尼器32的转子固定,因此,所述飞轮56与所述阻尼器32转子的转速关系表示为:

[0076][0077]

式中,k表示所述传动齿轮和所述飞轮齿轮的传动比;θ2表示所述飞轮齿轮的转速,θ

s1

表示第一阻尼器c1中转子的转速,θ

s2

表示第二阻尼器c2中转子的转速;

[0078]

则第一阻尼器c1的惯容力可表示为:

[0079][0080]

式中,j

s1

表示第一阻尼器c1转子的转动惯量,表示第一阻尼器c1转子转速的二次微分值,t

fly

表示飞轮的输出扭矩,t

fly1

表示飞轮对所述第一阻尼器c1的扭矩;

[0081]

则第二阻尼器c2的惯容力可表示为:

[0082][0083]

式中,j

s2

表示第二阻尼器c2转子的转动惯量,表示第二阻尼器c2转子转速的二次微分值,t

fly2

表示飞轮对所述第二阻尼器c2的扭矩;

[0084]

对于飞轮来说

;

[0085][0086]

式中,j2飞轮的转动惯量,表示飞轮转速的二次微分值。

[0087]

对于整个减振器来说,还会存在一个摩擦力:

[0088]

式中,fr表示摩擦系数,表示能量收集装置收集到的振动单向位移的一次微分值。

[0089]

最后,可以求出整个设备输出的所有力:

[0090]fout

=t

d1

r t

d2

r fb fr[0091]

式中,t

d1

表示第一传动齿轮的输出扭矩,t

d2

表示第二传动齿轮的输出扭矩。

[0092]

所述控制方法包括如下步骤:

[0093]

s1:主控制器获取悬架系统的系统状态,计算设备需要的最理想力,并根据最理想力计算得到所述变阻尼装置的最理想输出扭矩t

des

:式中f

des

为最理想力,r为滚珠丝杆副的传动比。

[0094]

设备需要的最理想力可以根据上述的数学原理模型计算得出。

[0095]

s2:设定判别因子n1、n2及n3,其中:

[0096]

n1=(t

1lim-t

min

)(t

2lim-t

min

)

[0097]

n2=(t

1lim-t

min

)(t

des-t

min

)

[0098][0099]

其中:

[0100]

[0101]

式中,t

1min

表示第一阻尼器的最小输出扭矩,c

1min

表示第一阻尼器c1的最小阻尼,表示滚珠丝杆副中丝杆转速的一次微分值;表示第一传动齿轮转速的一次微分值;

[0102][0103]

式中,t

2min

表示第二阻尼器的最小输出扭矩,c

2min

表示第二阻尼器c2的最小阻尼,表示第二传动齿轮转速的一次微分值;

[0104][0105]

式中,t

min

表示第一阻尼器c1和第二阻尼器c2的阻尼均取得最小值时,变阻尼装置总的输出扭矩;

[0106][0107]

式中,t

1lim

表示第一阻尼器c1的阻尼取得最大值,第二阻尼器c2的阻尼取得最小值时,变阻尼装置总的输出扭矩;c

1max

表示第一阻尼器c1的最大阻尼;

[0108][0109]

式中,t

2lim

表示第一阻尼器c1的阻尼取得最小值,第二阻尼器c2的阻尼取得最大值时,变阻尼装置总的输出扭矩;c

2max

表示第二阻尼器c2的最大阻尼;

[0110]

只控制其中一个可变阻尼器的输出扭矩理论值分别为[t

min,

t

1lim

]和[t

min,

t

2lim

]。我们可以预测到的扭矩的输出状态即有两种,两种情况在附图5中表示。在第一种情况中,t

1lim

和t

2lim

分别位于t

min

的两侧,那么和t

des

有相同转矩方向的扭矩极限决定了被控制的阻尼,在第二种情况中,t

1lim

和t

2lim

位于t

min

的同一侧,其中当两个阻尼器都可以追踪t

des

时,此时其中一个阻尼器的转动方向即和被控阻尼器方向一致,相反的,当两个阻尼器的值都处于最小时,只能取最小值,不能追踪t

des

。因此通过设定上述的判别式,可以决定每个阻尼器分配得到的扭矩。

[0111]

s3:判断n1的取值是否小于0,若是,执行步骤s31,若否,执行步骤s32;

[0112]

s31:判断n2的取值是否大于0,若是,则优先控制第一阻尼器c1,若否,则优先控制第二阻尼器c2;

[0113]

s32:判断n2的取值是否小于0,若是,则执行步骤s33,若否,则控制第一阻尼器c1和第二阻尼器c2的阻尼均为最小值,此时,变阻尼装置总的输出扭矩取得极限值t

min

;

[0114]

s33:判断n3的取值是否大于0,若是,则优先控制第一阻尼器c1,若否,则优先控制第二阻尼器c2;

[0115]

s4:当优先控制第一阻尼器c1时,第一阻尼器c1分配的扭矩为:

[0116]

t

1des

=t

des-t

2min

[0117]

第二阻尼器c2分配的扭矩为:

[0118]

t

2des

=t

des-t

1des

[0119][0120][0121]

式中,c

1des

表示第一阻尼器c1的理想阻尼值,c

2des

表示第二阻尼器c2的理想阻尼

值,阻尼器阻尼的理论范围为[c

min

,c

max

],若c

1des

>c

max

,则控制第一阻尼器c1的阻尼c1=c

max

,若c1<c

min

,则控制第一阻尼器c1的阻尼c1=c

min

,若c

1des

=[c

min

,c

max

],则控制第一阻尼器c1的阻尼c1=c

1des

;

[0122]

s5:当优先控制第二阻尼器c2时,第二阻尼器c2分配的扭矩为:

[0123]

t

2des

=t

des-t

1min

[0124]

第一阻尼器c1分配的扭矩为:

[0125]

t

1des

=t

des-t

2des

[0126]

若c

2des

>c

max

,则控制第二阻尼器c2的阻尼c2=c

max

,若c2<c

min

,则控制第二阻尼器c2的阻尼c2=c

min

,若c

2des

=[c

min

,c

max

],则控制第二阻尼器c2的阻尼c2=c

2des

。

[0127]

s6:将输出的最理想力反馈给所述悬架系统,实现减振效果。

[0128]

与相关技术相比,本发明提供的减振器可以提高低频条件下的减振效率,且应用变阻尼设计,实现振动的实时控制,通过能量收集装置的设置,可以提高了减振效率。并且采用本发明提供的控制方法,可以实现最理想力追踪的实时控制。

[0129]

以上对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本发明的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。