1.本技术涉及硅工件加工技术领域,特别是涉及一种硅棒截断设备及硅棒截断方法。

背景技术:

2.线切割技术是目前世界上较先进的硅材料加工技术,它的原理是由高速运行的钢线带动附着在钢线上的切割刃料或者直接采用金刚线对待加工工件进行摩擦,从而达到线切割的目的。在切割过程中,钢线或金刚线通过导线轮引导,在切割轮上形成一根切割线锯或者一张线网,而待加工工件通过工作台的上升下降或切割线锯或线网的上升下降实现工件的进给。在压力泵的作用下,装配在设备上的冷却水自动喷洒装置将冷水喷洒至钢线或金刚线和加工件的切削部位,由钢线或金刚线往复运行产生切削,以将待加工材料一次同时切割为多块。线切割技术与传统的刀锯片、砂轮片及内圆切割相比具有效率高、产能高、精度高等优点。

3.目前的硅棒截断机,包括机座、机架和线切割单元,其中,线切割单元为多个,切割线缠绕于各个线切割单元中切割轮而形成多个切割线锯,这多个线切割单元是统一设置于机架上,在执行截断作业时,多个线切割单元在升降机构的驱动下同步升降移动的,存在诸多操作上的不便。例如,所有的线切割单元仍都得作升降移动,即使是在硅棒尺寸较短的情形下,造成一定的浪费;其中一个线切割单元发生故障会影响整机;切割线要依序缠绕于多个线切割单元,切割线整体较长,需要配置较多的过渡轮以及在两侧设置收线筒和放线筒等部件,不仅使得切割线存在张力不均的问题,更是在作业时切割线往复运行,在切割线运行方向切换时,通常会经历运行加速及减速的过程,由此可能会在切割面上形成一定的波纹度或令切割面的平整度不高。

技术实现要素:

4.鉴于以上所述相关技术的缺点,本技术的目的在于公开一种硅棒截断设备及硅棒截断方法,用于解决相关技术中存在的设备结构复杂、操作不灵活及切割精度不高等问题。

5.为实现上述目的及其他相关目的,本技术第一方面公开一种硅棒研磨机,包括:机座;物料输送台,设于所述机座上,用于承载待切割硅棒并驱动所述待切割硅棒沿着第一方向输送,其中,所述待切割硅棒的轴心线与第一方向平行;至少两个线切割装置,相互独立且沿第一方向间隔设置;所述线切割装置具有至少一线切割单元,所述线切割单元包括切割轮和首尾相接的闭环切割线,所述闭环切割线绕于切割轮后形成切割线锯。

6.在本技术第一方面的某些实施方式中,所述物料输送台包括滚轮组件和用于控制所述滚轮组件的电机组件。

7.在本技术第一方面的某些实施方式中,所述滚轮组件包括:沿第一方向间隔设置的多个滚轮对,每一个滚轮对包括通过转动轴相连的两个滚轮。

8.在本技术第一方面的某些实施方式中,所述滚轮组件划分为多个滚轮组件区段。

9.在本技术第一方面的某些实施方式中,所述硅棒截断设备包括至少两个单线切割装置,所述单线切割装置具有单线切割单元,所述单线切割单元包括:切割支架;闭环切割线;第一单线切割轮和第二单线切割轮,设于所述切割支架中沿第二方向的相对两侧,所述第一单线切割轮和第二单线切割轮的轮面相平行或共面;至少一单线过渡轮;其中,所述闭环切割线绕于所述第一单线切割轮、第二单线切割轮以及至少一过渡轮以形成单线切割线锯;所述第一方向垂直于所述第一单线切割轮和第二单线切割轮的轮面,所述第二方向垂直于第一方向。

10.在本技术第一方面的某些实施方式中,所述单线切割单元包括第一单线过渡轮,所述第一单线过渡轮与所述第一单线切割轮和第二单线切割轮构成三角形。

11.在本技术第一方面的某些实施方式中,所述单线切割单元包括第一单线过渡轮和第二单线过渡轮,所述第一单线过渡轮邻近所述第一单线切割轮,所述第二单线过渡轮邻近所述第二单线切割轮,所述第一单线过渡轮、第二单线过渡轮与所述第二单线切割轮和第一单线切割轮构成四边形。

12.在本技术第一方面的某些实施方式中,所述单线切割单元包括第一单线过渡轮、第二单线过渡轮、以及第三单线过渡轮,所述第一单线过渡轮邻近所述第一单线切割轮,所述第二单线过渡轮邻近所述第二单线切割轮,所述第三单线过渡轮位于所述第一单线过渡轮和所述第二单线过渡轮之间。

13.在本技术第一方面的某些实施方式中,所述单线切割单元还包括与所述至少一单线过渡轮关联的单线张力调节机构。

14.在本技术第一方面的某些实施方式中,所述单线张力调节机构包括:单线驱动单元;单线连杆组件,与所述单线过渡轮和所述单线驱动单元关联;所述单线连杆组件受控于所述单线驱动单元调整所述单线过渡轮的位置以调节所述闭环切割线的张力。

15.在本技术第一方面的某些实施方式中,所述单线连杆组件包括:枢轴,设于所述切割支架上;第一连杆,所述第一连杆的第一端与所述枢轴关联,所述第一连杆的第二端与所述单线过渡轮连接;第二连杆,所述第二连杆的第一端与所述枢轴关联,所述第二连杆的第二端与所述单线驱动单元连接。

16.在本技术第一方面的某些实施方式中,所述单线驱动单元包括配重部或拉力气缸。

17.在本技术第一方面的某些实施方式中,所述单线张力调节机构还包括单线张力平衡部件。

18.在本技术第一方面的某些实施方式中,所述硅棒截断设备还包括至少一多线切割装置,所述多线切割装置具有多线切割单元,所述多线切割单元包括:切割支架;第一闭环切割线和第二闭环切割线;第一多线切割轮和第二多线切割轮,设于所述切割支架中沿第二方向的相对两侧,所述第一多线切割轮和第二多线切割轮的轮面相平行或共面,所述第一多线切割轮具有至少二线槽,所述第二多线切割轮具有至少二线槽;至少一第一多线过渡轮和至少一第二多线过渡轮;其中,所述第一闭环切割线绕于所述第一多线切割轮、第二多线切割轮以及至少一第一多线过渡轮以形成第一多线切割线锯,所述第二闭环切割线绕于所述第一多线切割轮、第二多线切割轮以及至少一第二多线过渡轮以形成第二多线切割线锯,所述第一多线切割线锯平行于所述第二多线切割线锯,所述第一多线切割线锯与所

述第二多线切割线锯之间具有一线间距;所述第一方向垂直于所述第一多线切割轮和第二多线切割轮的轮面,所述第二方向垂直于第一方向。

19.在本技术第一方面的某些实施方式中,所述多线切割单元包括一第一多线过渡轮和一第二多线过渡轮,所述第一多线过渡轮与所述第一多线切割轮和第二多线切割轮构成三角形,所述第二多线过渡轮与所述第一多线切割轮和第二多线切割轮构成三角形。

20.在本技术第一方面的某些实施方式中,所述多线切割单元包括两个第一多线过渡轮和两个第二多线过渡轮,所述两个第一多线过渡轮与第一多线切割轮和第二多线切割轮构成四边形,所述两个第二多线过渡轮与第一多线切割轮和第二多线切割轮构成四边形。

21.在本技术第一方面的某些实施方式中,所述多线切割单元还包括与所述至少一第一多线过渡轮和至少一第二多线过渡轮中的至少一者关联的至少一多线张力调节机构。

22.在本技术第一方面的某些实施方式中,所述多线张力调节机构包括:多线驱动单元;多线连杆组件,与所述多线驱动单元以及对应的第一多线过渡轮或第二多线过渡轮关联;所述多线连杆组件受控于所述多线驱动单元调整所述第一多线过渡轮或第二多线过渡轮的位置以调节所述闭环切割线的张力。

23.在本技术第一方面的某些实施方式中,所述多线连杆组件包括:枢轴,设于所述切割支架上;第一连杆,所述第一连杆的第一端与所述枢轴关联,所述第一连杆的第二端与所述第一多线过渡轮或第二多线过渡轮连接;第二连杆,所述第二连杆的第一端与所述枢轴关联,所述第二连杆的第二端与所述多线驱动单元连接。

24.在本技术第一方面的某些实施方式中,所述多线驱动单元包括配重部或拉力气缸。

25.在本技术第一方面的某些实施方式中,所述多线张力调节机构还包括多线张力平衡部件。

26.在本技术第一方面的某些实施方式中,所述线切割装置还包括切割线驱动机构,用于驱动所述闭环切割线运行以对待切割硅棒进行切割。

27.在本技术第一方面的某些实施方式中,还包括与所述线切割装置对应的硅棒稳定装置,用于在所述线切割装置对待切割硅棒进行切割时稳定所述待切割硅棒。

28.在本技术第一方面的某些实施方式中,所述硅棒稳定装置包括沿第一方向间隔设置的第一稳定组件和第二稳定组件,所述第一稳定组件和所述第二稳定组件之间具有供收纳所述线切割装置中切割线锯的留置空间。

29.在本技术第一方面的某些实施方式中,所述第一稳定组件和第二稳定组件中的任一者均包括沿第二方向设置的第一侧稳定部件和第二侧稳定部件,分别用于抵触于所述待切割硅棒的相对两侧。

30.在本技术第一方面的某些实施方式中,所述第一侧稳定部件和第二侧稳定部件中的任一者均包括:工件支撑块;工件辅助支撑块,所述工件辅助支撑块受控于支撑块驱动单元而沿第二方向移动以相对所述工件支撑块作伸缩。

31.在本技术第一方面的某些实施方式中,所述硅棒截断设备还包括位置调整装置,用于调整至少一线切割装置的位置。

32.在本技术第一方面的某些实施方式中,所述位置调整装置包括:移动导轨,沿第一方向设于机座;滑块,设于所述至少一线切割装置上;移动驱动单元,用于驱动所述至少一

线切割装置沿所述移动导轨移动。

33.在本技术第一方面的某些实施方式中,所述硅棒截断设备还包括检测装置,用于检测被放置在所述物料输送台上的待切割硅棒的轴心水平度。

34.在本技术第一方面的某些实施方式中,所述硅棒截断设备还包括调平装置,用于依据所述检测装置的检测结果对放置在所述物料输送台上的待切割硅棒的轴心进行调平。

35.本发明第二方面公开一种硅棒截断方法,应用于硅棒截断设备中,所述硅棒截断设备包括机座、物料输送台、以及相互独立的至少两个线切割装置,所述线切割装置中的线切割单元包括切割轮、过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于切割轮和过渡轮后形成切割线锯,所述硅棒截断方法包括以下步骤:将待切割硅棒置放于物料输送台上,所述硅棒的轴心线与第一方向平行;利用所述物料输送台驱动所述待切割硅棒沿第一方向输送至切割位置;独立驱动至少两个线切割装置中部分或所有的线切割装置,以使得所述部分或所有的线切割装置中的切割线锯对硅棒执行截断作业,形成硅棒截段。

36.在本技术第二方面的某些实施方式中,所述硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置,所述硅棒截断方法还包括以下步骤:在独立驱动至少两个线切割装置中部分或所有的线切割装置之前,驱动与所述线切割装置对应的硅棒稳定装置以稳定所述待切割硅棒。

37.本技术公开的硅棒截断设备及硅棒截断方法,所述硅棒截断设备包括机座、物料输送台、以及至少两个线切割装置,其中,所述至少两个线切割装置相互独立,故可通过各个独立的线切割装置对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。且,所述线切割装置中的线切割单元采用的闭环切割线,故可保持切割线高速运行,提高切割效率,同时,闭环切割线在截断作业中可以同一运转方向运行,如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题,同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

附图说明

38.本技术所涉及的发明的具体特征如所附权利要求书所显示。通过参考下文中详细描述的示例性实施方式和附图能够更好地理解本技术所涉及发明的特点和优势。对附图简要说明书如下:

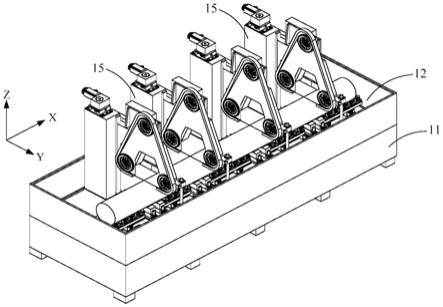

39.图1显示为本技术硅棒截断设备在一实施例中结构示意图。

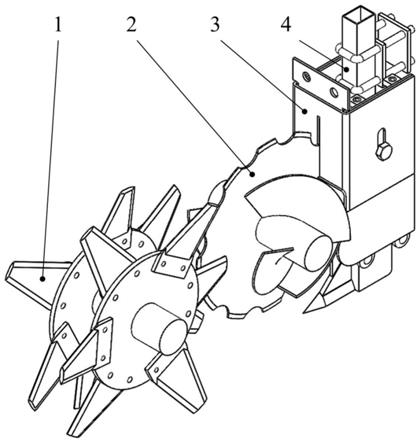

40.图2显示为本技术的单线切割装置在一实施例中第一视角下的结构示意图。

41.图3显示为本技术的单线切割装置在一实施例中第二视角下的结构示意图。

42.图4和图5显示为本技术的单线切割装置中硅棒稳定装置的状态图。

43.图6显示为本技术的硅棒截断设备在另一实施例中的结构示意图。

44.图7显示为本技术的多线切割装置在另一实施例中第一视角下的结构示意图。

45.图8显示为本技术的多线切割装置在另一实施例中第二视角下的结构示意图。

46.图9显示为本技术硅棒截断设备在又一实施例中结构示意图。

47.图10显示为本技术的单线切割装置在又一实施例中第一视角下的结构示意图。

48.图11显示为本技术的单线切割装置在又一实施例中第二视角下的结构示意图。

49.图12显示为本技术的单线切割装置在再一实施例中第一视角下的结构示意图。

50.图13显示为本技术的单线切割装置在再一实施例中第二视角下的结构示意图。

具体实施方式

51.以下由特定的具体实施例说明本技术的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本技术的其他优点及功效。

52.在下述描述中,参考附图描述了本技术的若干实施例。应当理解,还可使用其他实施例,并且可以在不背离本公开的精神和范围的情况下进行机械组成、结构以及操作上的改变。下面的详细描述不应该被认为是限制性的,并且本技术的实施例的范围仅由公布的专利的权利要求书所限定。这里使用的术语仅是为了描述特定实施例,而并非旨在限制本技术。空间相关的术语,例如“上”、“下”、“左”、“右”、“下面”、“下方”、“下部”、“上方”、“上部”等,可在文中使用以便于说明图中所示的一个元件或特征与另一元件或特征的关系。

53.虽然在一些实例中术语第一、第二等在本文中用来描述各种元件,但是这些元件不应当被这些术语限制。这些术语仅用来将一个元件与另一个元件进行区分。例如,第一单线切割轮可以被称作第二单线切割轮,并且类似地,第二单线切割轮可以被称作第一单线切割轮,而不脱离各种所描述的实施例的范围。第一单线切割轮和第二单线切割轮均是在描述某一个单线切割轮,但是除非上下文以其他方式明确指出,否则它们不是同一个单线切割轮。相似的情况还包括第一闭环切割线和第二闭环切割线、第一多线切割轮和第二多线切割轮、第一多线过渡轮和第二多线过渡轮、第一连杆和第二连杆、第一稳定组件和第二稳定组件等。

54.再者,如同在本文中所使用的,单数形式“一”、“一个”和“该”旨在也包括复数形式,除非上下文中有相反的指示。应当进一步理解,术语“包含”、“包括”表明存在所述的特征、步骤、操作、元件、组件、项目、种类、和/或组,但不排除一个或多个其他特征、步骤、操作、元件、组件、项目、种类、和/或组的存在、出现或添加。此处使用的术语“或”和“和/或”被解释为包括性的,或意味着任一个或任何组合。因此,“a、b或c”或者“a、b和/或c”意味着“以下任一个:a;b;c;a和b;a和c;b和c;a、b和c”。仅当元件、功能、步骤或操作的组合在某些方式下内在地互相排斥时,才会出现该定义的例外。

55.在现有的硅材料加工中,基于硅棒固有的硬脆特质,通常由线切割技术完成。硅棒作业的工序起始于对原始的长硅棒执行截断作业以形成多段短硅棒(即切割硅棒截断后的符合工件规格的硅棒截段),截断作业使用设备即硅棒截断设备。一般情况下,在硅棒截断设备上设有工作台,例如为钢线或金刚线的切割线通过切割轮的引导在切割轮上形成切割线锯对待加工的硅棒进行切割,对于硅棒截断设备,其实现方式可参阅中国发明专利cn105196433b中描述的方案,所公开的单晶硅棒截断机包括机座、物料输送台、以及多线切割装置,其中,所述多线切割装置更包括机架和设于所述机架且通过一升降机构而可升降地设于所述物料输送台的上方的多个线切割单元,切割线依序绕于各个线切割单元中的切割轮而形成间隔排列的多个切割线锯。当硅棒置放于物料输送台并执行截断作业时,通过控制升降机构而驱动多个线切割单元同步下降,利用各个线切割单元中的切割线锯接触并进入硅棒以对硅棒进行切割直至穿透硅棒,完成硅棒截断作业。除此之外,硅棒截断设备的其他实现方式还可参阅专利公告号cn105856445b等中国发明专利文献中描述的技术方案。

56.不过,相关技术中仍存在一些不足。例如,所有的线切割单元都得同时作升降移动,即使是在硅棒尺寸较短的情形下,造成一定的浪费;其中一个线切割单元发生故障会影响整机;切割线要依序缠绕于多个线切割单元,切割线整体较长,需要配置较多的过渡轮以及在两侧设置收线筒和放线筒等部件,不仅使得切割线存在张力不均的问题,更是在作业时切割线往复运行,在切割线运行方向切换时,通常会经历运行加速及减速的过程,由此可能会在切割面上形成一定的波纹度或令切割面的平整度不高。

57.有鉴于此,本技术公开一种硅棒截断设备及硅棒截断方法,通过相关部件进行独创的技术改造,以期解决相关技术中存在的设备结构复杂、操作不灵活及切割精度不高等问题。

58.在本技术提供的实施例中,为明确方向的定义与不同结构之间运作的方式,定义一个由第一方向、第二方向、第三方向定义的三维空间,所述第一方向、第二方向、第三方向均为直线方向且相互两两垂直。例如,将硅棒截断设备的长度延伸方向也即硅棒放置于其上时的长度方向定义为第一方向(也即,前后方向或输送方向),将硅棒截断设备的宽度延伸方向也即左右方向定义为第二方向(也即,左右方向),将与第一方向和第二方向所构成的水平面垂直的方向定义为第三方向(也即,竖直方向、垂向、上下方向或升降方向)。

59.本技术公开一种硅棒截断设备,包括机座、物料输送台、以及相互独立的至少两个线切割装置,其中,所述物料输送台设于所述机座上,用于承载待切割硅棒并驱动待切割硅棒沿着第一方向输送,所述至少两个线切割装置相互独立且沿第一方向间隔设置,每一个线切割装置包括线切割机座和可升降地设于线切割机座上的至少一线切割单元,所述线切割单元切割轮、过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于切割轮和过渡轮后形成切割线锯。

60.本技术另公开一种基于前述硅棒截断设备的硅棒截断方法,其包括如下步骤:将待切割硅棒置放于物料输送台上,所述硅棒的轴心线与第一方向平行;利用所述物料输送台驱动所述待切割硅棒沿第一方向输送至切割位置;独立驱动至少两个线切割装置中部分或所有的线切割装置,以使得所述部分或所有的线切割装置中的切割线锯对硅棒执行截断作业,形成硅棒截段。

61.本技术公开的硅棒截断设备及硅棒截断方法,用于对硅棒执行截断作业。在实施例中,所述硅棒包括单晶硅棒和多晶硅棒,单晶硅棒即通过用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅,例如在硅棒加工中常见的大约为5000mm(例如为5360mm的规格等)长度的单晶硅棒或者大约为800mm长度的单晶硅棒等,多晶硅即采用析出技术如化学气相沉积技术使硅在硅芯线表面析出的硅棒,但并不局限于此,在本技术的其他可能的实施例中,所述硅棒截断设备及硅棒截断方法还可以被用于截断多晶硅的硅锭,或者其他长条状且需要截断处理的硬质材料。

62.在本技术提供的任一实施例中,所述硅棒的端面均是指代硅棒长度方向即沿第一方向相对的两个面,例如对待切割硅棒,其两个端面呈圆形或类圆形,所述硅棒的侧面为弧面;对于已切割的硅棒,其两个端面呈矩形或类矩形,所述硅棒的侧面即硅棒长度方向的通常呈矩形的四个侧面。

63.本技术公开的硅棒截断设备用于对硅棒执行截断作业以将长的原硅棒切割为多个短硅棒截段。本技术的硅棒截断设备可至少包括:机座、物料输送台、以及至少两个线切

割装置。

64.所述机座作为硅棒截断设备的主体部件,用于提供硅棒加工平台,在一种示例中,所述机座的体积和重量均较大以提供更大的安装面以及更牢固的整机稳固度。应当理解,所述机座可作为硅棒截断设备中不同的执行加工作业的结构或部件的底座,机座的具体结构可基于不同的功能需求或结构需求变更。在一些示例中,所述机座包括用于承接所述硅棒截断设备中不同部件的固定结构或限位结构如底座、杆体、柱体、架体等均为本技术所述的机座。

65.同时,在一些示例中,所述机座可以为一体的底座,在另一些示例中,所述机座可以包括多个相独立的底座。

66.所述硅棒截断设备的机座具有硅棒加工平台,所述硅棒加工平台上可设有用于对待切割硅棒进行加工例如截断的线切割装置,由线切割装置对待切割硅棒执行截断作业。所述硅棒加工平台的形状可依据机座确定,又或可依据机座以及线切割装置的加工需要共同确定。

67.所述物料输送台设于所述机座上,用于承载待切割硅棒并驱动所述待切割硅棒沿着第一方向输送。以单晶硅棒为例,硅棒的长度较长且呈圆柱状,因此,在本技术中,待切割硅棒是以卧式方式执行截断作业的。所述硅棒截断设备的机座的硅棒加工平台因应待切割硅棒的长度而呈窄长的矩形,所述物料输送台整体呈条状结构,设于所述机座的硅棒加工平台上,可使得待切割硅棒(也包括经截断作业后的已切割硅棒,以下简称为“硅棒截段”)以卧式方式置放其上并可驱动承载的待切割硅棒(或硅棒截段)移动。其中,所述物料输送台沿第一方向设置,如此,当待切割硅棒以卧式方式置放于物料输送台上时,所述待切割硅棒的轴心线大致与第一方向平行。

68.至少两个线切割装置相互独立且沿第一方向间隔设置。在本技术中,所述至少两个线切割装置为独立的装置,根据硅棒截断作业要求而独立运作,故可通过独立控制各个线切割装置以对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。例如,在某些实施例中,控制所有的硅棒切割装置对待切割硅棒执行截断作业。在某些实施例中,控制部分数量的硅棒切割装置对待切割硅棒执行截断作业,剩余的硅棒切割装置则可保持不动或作其他操作。

69.每一个所述线切割装置包括线切割机座和可升降地设于所述线切割机座上的至少一线切割单元。

70.所述线切割单元包括切割轮、过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于切割轮和过渡轮后形成可供对待切割硅棒执行截断作业的切割线锯。

71.本技术的硅棒截断设备,包括机座、物料输送台、以及至少两个线切割装置,其中,所述至少两个线切割装置相互独立,故可通过各个独立的线切割装置对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。且,所述线切割装置中的线切割单元采用的闭环切割线,故可保持切割线高速运行,提高切割效率,同时,闭环切割线在截断作业中可以同一运转方向运行,如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题,同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

72.请参阅图1,显示为本技术硅棒截断设备在一实施例中结构示意图。

73.在本技术提供的实施例中,为明确方向的定义与不同结构之间运作的方式,定义一个由第一方向、第二方向、第三方向定义的三维空间,所述第一方向、第二方向、第三方向均为直线方向且相互两两垂直,在如图1所示的实施例中,图示坐标轴的x轴即为第一方向,图示坐标轴的y轴即为第二方向,图示坐标轴的z轴即为第三方向。

74.在本实施例中,所述硅棒截断设备用于对硅棒执行截断作业以将长的原硅棒切割为多个短硅棒截段。

75.如图1所示,本实施例中的硅棒截断设备可至少包括:机座11、物料输送台12、以及至少两个线切割装置,其中,所述至少两个线切割装置包括单线切割装置15。

76.所述机座作为硅棒截断设备的主体部件,具有硅棒加工平台,所述硅棒加工平台上可设有用于对待切割硅棒进行加工例如截断的线切割装置,由线切割装置对待切割硅棒执行截断作业。所述硅棒加工平台的形状可依据机座确定,又或可依据机座以及线切割装置的加工需要共同确定。如图1所示,机座1整体呈矩形,其顶部设有硅棒加工平台。

77.所述物料输送台设于所述机座上,用于承载待切割硅棒并驱动待切割硅棒沿着第一方向输送。以单晶硅棒为例,在本实施例中,待切割硅棒是以卧式方式执行截断作业的。如图1所示,机座11的硅棒加工平台因应待切割硅棒的长度而呈窄长的矩形,所述物料输送台12整体呈条状结构,设于所述机座11的硅棒加工平台上,可使得待切割硅棒以卧式方式置放其上并可驱动承载的待切割硅棒沿第一方向移动。其中,所述物料输送台沿第一方向设置,如此,当待切割硅棒以卧式方式置放于物料输送台上时,所述待切割硅棒的轴心线大致与第一方向平行。

78.在某些实施例中,所述物料输送台包括滚轮组件和用于控制所述滚轮组件的电机组件。如图1所示,在所述物料输送台上布设由沿第一方向设置的滚轮组件和用于控制所述滚轮组件的电机组件(未在图式中显示),当待切割硅棒以卧式方式置放于滚轮组件时,所述待切割硅棒的轴心线大致与第一方向平行。

79.在某些实施方式中,所述滚轮组件包括沿第一方向前后间隔设置的多个滚轮对,其中,每一个滚轮对包括通过转动轴相连的两个滚轮,所述电机组件包括电机,每一个所述滚轮对对应一个电机、相隔若干个滚轮对对应一个电机、或者多个滚轮对共用一个电机,利用所述电机驱动相对应的滚轮对中的滚轮转动,可利用滚轮与置放其上的待切割硅棒的摩擦力驱动待切割硅棒沿第一方向输送,完成待切割硅棒的上料和截断后各个硅棒截段的卸料。

80.在某些实施方式中,所述滚轮组件包括沿第一方向前后间隔设置的多个滚轮对,其中,所述滚轮组件根据待切割硅棒截段而划分为多个滚轮组件区段,每一个滚轮组件区段内包括有多个滚轮对,每一个滚轮对包括有通过转动轴相连的两个滚轮,所述电机组件包括多个电机,每一个所述滚轮对对应一个所述电机或者同属于一个滚轮组件区段中的多个滚轮对共用一个所述电机。当待切割硅棒被切割为多段硅棒截段后,每一个滚轮组件区段中的每一个所述滚轮对在对应的电机驱动下进行滚动,以驱动该滚轮组件区段中的硅棒截段沿着第一方向输送,以此实现多段硅棒截段进行依序卸料。

81.所述线切割装置用于对待切割硅棒执行截断作业。如图1所示,所述线切割装置包括单线切割装置15,多个单线切割装置15相互独立,且沿第一方向间隔设置,通过多个单线

切割装置15可对待切割硅棒执行截断作业,使得待切割硅棒被单线切割装置15切割后形成多段硅棒截段。

82.在本技术中,所述多个单线切割装置15为独立的装置,根据硅棒截断作业要求而独立运作,故可通过独立控制各个单线切割装置15以对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。例如,在某些实施例中,控制所有的单线切割装置15对待切割硅棒执行截断作业。在某些实施例中,控制部分数量的单线切割装置15对待切割硅棒执行截断作业,剩余的单线切割装置15则可保持不动或作其他操作。

83.关于单线切割装置,所述单线切割装置具有至少一单线切割单元,所述单线切割单元包括单线切割轮、过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于所述单线切割轮和过渡轮后形成单线切割线锯。

84.请参阅图2,显示为本技术的单线切割装置在一实施例中第一视角下的结构示意图。如图1和图2所示,所述单线切割装置15包括线切割机座160和单线切割单元16。

85.如图1和图2所示实施例,所述线切割机座160设于机座11上,所述单线切割单元16通过升降机构可升降地设于所述线切割机座160上。在此,所述线切割机座160作为设置单线切割单元16配置在机座11上的载体,其具体形态可采用梁体、柱体、板架、支架等。

86.所述单线切割单元16通过升降机构可升降地设于所述线切割机座160上。在某些实现方式中,所述升降机构可包括升降导轨、滑块、以及升降驱动单元,其中,所述升降导轨沿第三方向设置于所述线切割机座160上,所述滑块设于所述单线切割单元16上且与对应的所述升降导轨适配,所述升降驱动单元用于所述单线切割单元16沿所述升降导轨作升降移动。于实际的应用中,为使得单线切割单元16可实现稳定升降于所述线切割机座160,可采用双导轨设计,即,采用两个升降导轨,这两个升降导轨并行设置。另外,所述升降驱动单元可进一步包括升降丝杆和升降电机,其中,所述升降丝杆沿第三方向且与单线切割单元16连接,所述升降电机(所述升降电机可例如为伺服电机)是与所述升降丝杠连接。如此,由所述升降电机驱动所述升降丝杆转动,从而可实现单线切割单元16沿着升降导轨作升降移动。所述升降驱动单元的实现方式并不以此为限,可实现驱动单线切割单元16沿着升降导轨作升降移动的其他部件仍适用,例如,所述升降驱动单元可包括升降齿条、与所述升降齿条啮合的驱动齿轮、以及驱动所述驱动齿轮转动的驱动电机。

87.所述单线切割单元包括:切割支架、闭环切割线、第一单线切割轮和第二单线切割轮、以及至少一单线过渡轮,其中,所述闭环切割线绕于所述第一单线切割轮、第二单线切割轮以及至少一过渡轮以形成单线切割线锯。

88.如图2所示,所述单线切割单元16包括:切割支架161、第一单线切割轮162、第二单线切割轮163、以及闭环切割线164。

89.所述切割支架161作为设置第一单线切割轮162和第二单线切割轮163及其他部件配置在所述线切割机座160的载体,其具体形态可采用梁体、板架、支架等。另外,所述切割支架161可通过升降机构可升降地设于所述线切割机座160上,关于升降机构,可参见前文描述,在此不再赘述。利用所述升降机构,所述切割支架161相对所述线切割机座160沿第三方向作升降移动,从而带动第一单线切割轮162和第二单线切割轮163以及绕于第一单线切割轮162和第二单线切割轮163上的单线切割线锯作升降移动,以对待切割硅棒进行切割。

再有,在某些实施方式中,所述切割支架161中相对远离线切割机座160的远端还可通过设置导杆结构限定并引导所述切割支架161在所述升降机构的带动下作升降移动。

90.所述第一单线切割轮和第二单线切割轮设于所述切割支架中沿第二方向的相对两侧。在如图2所示的实施例中,所述第一单线切割轮162和第二单线切割轮163沿第二方向相对设于所述切割支架161的底部两侧,闭环切割线164绕于第一单线切割轮162和第二单线切割轮163以形成一单线切割线锯,所述单线切割线锯沿第二方向设置。

91.所述第一单线切割轮162中包括至少一第一切割线槽,任一所述第一切割线槽所在平面平行于第一单线切割轮轮面,即,所述第一单线切割轮上的切割线槽均可称为第一切割线槽。

92.所述第二单线切割轮163中包括至少一第二切割线槽,任一所述第二切割线槽所在平面平行于第二单线切割轮轮面,即,所述第二单线切割轮上的切割线槽均可称为第二切割线槽。

93.所述第一单线切割轮162的轮面与第二单线切割轮163的轮面相平行或共面,以令所述闭环切割线164在缠绕于所述第一单线切割轮162及第二单线切割轮163时,分别对应地用于缠绕闭环切割线164的第一切割线槽及第二切割线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线164的第一切割线槽及第二切割线槽所在平面内。应当理解,闭环切割线164在切割作用中处于运行状态,因此所述单线切割线锯由其所处的空间位置定义,在本技术的实施例中,缠绕于第一单线切割轮162与第二单线切割轮163之间的闭环切割线164即为单线切割线锯。

94.应理解地,当闭环切割线164绕于任一单线切割轮(第一单线切割轮162或第二单线切割轮163)时,应当令所述单线切割轮两侧的闭环切割线164均位于所述单线切割轮中用于缠绕闭环切割线164的切割线槽所在平面内。

95.所述切割支架161的底部具有一凹陷部,如此,所述切割支架161、第一单线切割轮162、第二单线切割轮163、以及绕于第一单线切割轮162和第二单线切割轮163之间形成的单线切割线锯可形成对应待切割硅棒的切割容纳空间。

96.所述单线切割单元还包括至少一单线过渡轮,至少一单线过渡轮用于牵引绕于第一单线切割轮和第二单线切割轮的闭环切割线。

97.在某些实施例中,所述单线切割单元包括一个单线过渡轮。在如图2所示的实施例中,所述单线切割单元16还包括第一单线过渡轮165,所述第一单线过渡轮165设置于所述切割支架161上。

98.所述第一单线过渡轮165用于对闭环切割线164进行换向或导向。在如图2所示的实施例中,这一个所述第一单线过渡轮165设于所述切割支架161的顶部,所述第一单线过渡轮165可与所述第一单线切割轮162和第二单线切割轮163构成三角形。其中,所述第一单线过渡轮165可与所述第一单线切割轮162和第二单线切割轮163构成的三角形的形状不作限制。例如,在一种实施方式中,所述第一单线过渡轮165设于所述切割支架161的顶部居中区域,所述第一单线过渡轮165可与所述第一单线切割轮162和第二单线切割轮163构成等腰三角形或等边三角形。在一种实施方式中,所述第一单线过渡轮165设于所述切割支架161的顶部且与第一单线切割轮162或第二单线切割轮163在第三方向上齐平,则所述第一单线过渡轮165可与所述第一单线切割轮162和第二单线切割轮163构成直角三角形。在一

种实施方式中,所述第一单线过渡轮165设于所述切割支架161的顶部,则所述第一单线过渡轮165可与所述第一单线切割轮162和第二单线切割轮163构成普通三角形。

99.所述第一单线过渡轮165中包括至少一过渡线槽,任一所述过渡线槽所在平面平行于第一单线过渡轮轮面。

100.所述第一单线过渡轮165的轮面与第一单线切割轮162的轮面及第二单线切割轮163的轮面相平行或共面,以令所述闭环切割线164在缠绕于第一单线过渡轮165、第一单线切割轮162及第二单线切割轮163时,分别对应地用于缠绕闭环切割线164的第一切割线槽、第二切割线槽、过渡线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线164的第一切割线槽、第二切割线槽及过渡线槽所在平面内。

101.如此,在本实施例中,所述单线切割单元的第一单线切割轮162、第二单线切割轮163、以及第一单线过渡轮165通过闭环切割线164进行缠绕,在此示例下,所述单线切割装置即可省去收线筒和放线筒等部件,所述闭环切割线藉被驱动后高速运行即可实现切割。

102.在现有的硅棒截断设备中,切割线从放线筒缠绕至线切割单元中的切割轮及过渡轮间,并从所述线切割单元缠绕至收线筒,在截断作业中,所述切割线被驱动运行,切割线运行过程为交替进行的加速与减速过程。在本技术的硅棒截断设备中,线切割单元中的闭环切割线可保持持续高速运行,同时,闭环切割线在切割过程中可以同一运转方向运行。如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题;同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

103.在本技术的所述单线切割单元中,还包括切割线驱动机构,用于驱动绕于第一单线切割轮162、第二单线切割轮163、以及第一单线过渡轮165上的闭环切割线164高速运行。

104.在某些实施例中,将所述第一单线切割轮162、第二单线切割轮163、以及第一单线过渡轮165中的至少一者作为驱动轮,其他的则作为从动轮,其中,所述驱动轮与所述切割线驱动机构关联,由所述切割线驱动机构驱动所述驱动轮旋转并在其他从动轮的配合下驱动闭环切割线164高速运行。

105.在某些实现方式中,可将第一单线切割轮162或第二单线切割轮163作为驱动轮。以第一单线切割轮162作为驱动轮为例,第一单线切割轮162与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线切割轮162旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线切割轮162的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线切割轮162旋转,闭环切割线164被带着运行并使得第二单线切割轮163和第一单线过渡轮165旋转,实现闭环切割线164高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线切割轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线切割轮162旋转,闭环切割线164被带着运行并使得第二单线切割轮163和第一单线过渡轮165旋转,实现闭环切割线164高速运行。

106.在某些实现方式中,可将第一单线过渡轮165作为驱动轮。第一单线过渡轮165与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线过渡轮165旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线过渡轮165的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线过渡轮

165旋转,闭环切割线164被带着运行并使得第一单线切割轮162和第二单线切割轮163旋转,以实现闭环切割线164高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线过渡轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线过渡轮165旋转,闭环切割线164被带着运行并使得第一单线切割轮162和第二单线切割轮163旋转,实现闭环切割线164高速运行。

107.另外,所述单线过渡轮还可用于调节闭环切割线的张力。因此,所述单线切割单元还包括与所述至少一单线过渡轮关联的单线张力调节机构。

108.请参阅图3,显示为本技术的单线切割装置在一实施例中第二视角下的结构示意图。结合图2和图3,所述单线切割单元16包括与所述第一单线过渡轮165关联的单线张力调节机构。

109.所述单线张力调节机构包括:单线驱动单元171和单线连杆组件,所述单线连杆组件与所述第一单线过渡轮165和所述单线驱动单元171关联,所述单线连杆组件受控于所述单线驱动单元,即,通过所述单线驱动单元171驱动单线连杆组件作动以带动所述第一单线过渡轮165产生位置变化以调节所述闭环切割线164的张力。

110.如图2和图3所示的实施例中,所述单线连杆组件包括:枢轴172、第一连杆174、以及第二连杆176。

111.所述枢轴172设于所述切割支架161上。

112.所述第一连杆174的第一端与所述枢轴172关联,所述第一连杆174的第二端与所述第一单线过渡轮165连接。

113.所述第二连杆176的第一端与所述枢轴172关联,所述第二连杆176的第二端与所述单线驱动单元连接。

114.通过单线连杆组件,可实现杠杆效应,调整所述第一单线过渡轮165的位置。

115.关于单线驱动单元,在某些实现方式中,所述单线驱动单元171包括配重部(在以下描述中,将配重部标记为171),所述配重部171可悬挂于所述第二连杆176的第二端。例如,当要增加所述闭环切割线164的张力时,释放所述配重部171,所述配重部171下降,第二连杆176的第二端在受到所述配重部171重力的作用下带动枢轴172正向转动(如图3中的顺时针),正向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向远离所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向上方)移动,扩大所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,增加所述闭环切割线164的张力。当要减小所述闭环切割线164的张力时,提升所述配重部171,第二连杆176的第二端受控提升并带动枢轴172反向转动(如图3中的逆时针),反向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向靠近所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向下方)移动,缩小所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,减小所述闭环切割线164的张力。

116.所述配重部可包括一配重框以及置于所述配置框内的配重块,其中,所述配重块的数量可根据所述闭环切割线164张力调节的要求而变化,例如,在增加所述闭环切割线164的张力时,可增多配重块的数量,在减小所述闭环切割线164的张力时,可减少配重块的

数量。

117.所述配置框可通过升降导轨而相对切割支架161作升降移动。

118.在某些实施方式中,所述配重部可包括锁紧机构,用于锁紧所述配重部使得所述配重部相对切割支架161静止,以使得所述配重部与切割支架161之间从活动状态切换至锁止状态。在某些示例中,所述锁紧机构可例如为插销。

119.在某些实施方式中,所述单线张力调节机构还可包括单线张力平衡部件,用于确保所述配重部171及所述闭环切割线164的张力处于平衡状态。在图3所示的实施例中,所述单线张力调节机构还包括单线张力平衡部件173,所述单线张力平衡部件173为张力平衡气缸(在以下描述中,将张力平衡气缸标记为173),所述张力平衡气缸173作用于所述第二连杆176。

120.例如,当要增加所述闭环切割线164的张力时,释放所述配重部171,所述配重部171下降,第二连杆176的第二端在受到所述配重部171重力的作用下带动枢轴172正向转动(如图3中的顺时针),正向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向远离所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向上方)移动,扩大所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,增加所述闭环切割线164的张力,直至所述闭环切割线164的张力被调整到预期值时,由所述张力平衡气缸173伸出气缸轴并使得所述气缸轴顶触于第二连杆176,使得配重部171及第二连杆176不再运动,即相对所述切割支架161保持静止。当要减小所述闭环切割线164的张力时,由所述张力平衡气缸173的气缸轴顶升第二连杆176,提升所述配重部171及第二连杆176,并带动枢轴172反向转动(如图3中的逆时针),反向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向靠近所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向下方)移动,缩小所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,减小所述闭环切割线164的张力,直至所述闭环切割线164的张力被调整到预期值时,所述张力平衡气缸173将气缸轴停止在当前位置,使得配重部171及第二连杆176不再运动,即相对所述切割支架161保持静止。

121.所述单线驱动单元仍可作其他变化,例如,在某些实现方式中,所述单线驱动单元可包括拉力气缸,所述拉力气缸位于第二连杆的下方且所述拉力气缸的气缸轴连接于所述第二连杆的第二端。例如,当要增加所述闭环切割线164的张力时,由所述拉力气缸收缩气缸轴,拉动第二连杆176并带动枢轴172正向转动(如图3中的顺时针),正向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向远离所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向上方)移动,扩大所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,增加所述闭环切割线164的张力。当要减小所述闭环切割线164的张力时,由所述拉力气缸伸出气缸轴,第二连杆176的第二端受控提升并带动枢轴172反向转动(如图3中的逆时针),反向转动的枢轴172再带动第一连杆174及其关联的所述第一单线过渡轮165朝向靠近所述第一单线切割轮162和第二单线切割轮163的方向(例如朝向下方)移动,缩小所述第一单线过渡轮165与第一单线切割轮162和第二单线切割轮163所形成的三角形的周长,减小所述闭环切割线164的张力。

122.本技术的硅棒截断设备还包括位置调整装置,用于调整所述至少一线切割装置的位置。利用所述位置调整装置,可使得所述硅棒截断设备上配置的至少一线切割装置调整

位置,以能根据截断要求截断出相应长度的硅棒截段。

123.在图1所示的实施例中,所述位置调整装置可包括:移动导轨、滑块、以及移动驱动单元。

124.所述移动导轨可沿第一方向设于所述机座上,所述滑块设于所述至少一线切割装置上。在某些实施方式中,对于所述线切割装置而言,以单线切割装置15为例,所述单线切割装置包括线切割机座160和单线切割单元16,因此,在机座11对应线切割机座160的位置设有移动导轨,在所述线切割机座160的底部设有滑块,其中,所述移动导轨的数量不作限定,可以是一个,或者,也可以是平行设置的两个或更多个。

125.所述移动驱动单元用于驱动所述至少一线切割装置沿所述移动导轨移动。在某些实施方式中,所述移动驱动单元可包括:移动丝杆和驱动源,其中,所述移动丝杆沿第一方向设置且与所述至少一线切割装置中的线切割机座关联,所述驱动源用于驱动所述移动丝杆转动以使所关联的至少一线切割装置沿所述转移导轨移动。

126.在某些实施方式中,所述移动驱动单元可包括:移动齿轨、驱动齿轮和驱动源,其中,所述移动齿轨沿第一方向设置,所述驱动齿轮与所述至少一线切割装置中的线切割机座关联且与所述移动齿轨啮合,所述驱动源用于驱动所述驱动齿轮转动以使所关联的至少一线切割装置沿所述转移导轨移动。

127.本技术的硅棒截断设备还包括水平检测装置(未予以图示),所述水平检测装置用于检测被放置在所述物料输送台上的待切割硅棒的轴心水平度。

128.在某些实施方式中,所述水平检测装置包括第一接触式测量仪和第二接触式测量仪,其中,第一接触式测量仪用于测量待切割硅棒在第一接触式测量仪对应的测量位置处的水平数据,第二接触式测量仪用于测量待切割硅棒在第二接触式测量仪对应的测量位置处的水平数据。

129.本技术的硅棒截断设备还包括调平装置(未予以图示),用于依据所述水平检测装置的检测结果对放置在所述物料输送台上的待切割硅棒的轴心线进行调平,即,所述调平装置在水平检测装置检测到所述待切割硅棒轴心线处于非水平状态时,利用转动驱动机构驱动物料输送台转动以调整工件的轴心水平度。

130.在本技术的一个实施例中,调平装置包括:转动支点结构、转动驱动机构以及偏移限位机构。转动支点结构可位于物料输送台的下方,作为物料输送台转动的转动支点。转动驱动机构位于物料输送台的下方,用于驱动物料输送台置绕着转动支点结构作转动以调整所述待切割硅棒的轴心水平度。偏移限位机构邻设于转动驱动机构,用于限制物料输送台在绕着转动支点结构作转动(上下偏动)时于水平方向上出现偏移。

131.在本技术的硅棒截断设备的调平装置进行调平的一个实施例中,所述第一接触式测量仪对应于转动支点结构,用于测量待切割硅棒在转动支点结构处的顶点的第一高度数据(可以是绝对高度也可以是相对于物料输送台的相对高度)。第二接触式测量仪对应于转动驱动机构,用于测量待切割硅棒在转动驱动机构处的顶点的第二高度数据(可以是绝对高度也可以是相对于物料输送台的相对高度)。后续,即可综合第一接触式测量仪所测得的第一高度数据和第一接触式测量仪所测得的第二高度数据而计算得出物料输送台在转动驱动机构处的调整量,并利用转动驱动机构根据所述调整量作动以带动物料输送台绕着转动支点结构作转动,完成水平调心,使得待切割硅棒的轴心线调整为水平状态。

132.在本技术另一实施例中,本技术的硅棒截断设备的调平装置(未予以图示),还可设置为通过调整垫块以进行待切割硅棒的水平度调整的水平调心机构。所述调平装置设于工作区的物料输送台上,用于将待切割硅棒的轴心线调成水平状态。所述水平调心机构包括:两个调整垫块、水平检测单元,以及驱动电机。

133.所述两个调整垫块分别设于对应的工作区中的物料输送台的首尾两端,用于承托待切割硅棒。

134.所述水平检测单元用于检测两个所述调整垫块所承托的待切割硅棒的水平度。

135.所述驱动电机与两个所述调整垫块中的至少一者关联,用于控制所关联的至少一个所述调整垫块作升降运动以确保将待切割硅棒的轴心线调成水平状态。

136.如此,利用工件水平调心机构可将物料输送台所承载的待切割工件的轴心水平度调整为水平状态,并通过切割以获得符合工件规格的单段工件截段。另外,由于采用了工件水平调心机构,能确保待切割工件的轴心线为水平状态且使得切割后的各段工件截段的切割断面均与轴心线相垂直,符合工件加工要求,提高了工件的切割质量和良品率。

137.本技术的硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置,用于避免待切割硅棒在被所述线切割装置进行切割时产生表面损伤、表面波纹、崩边等。在如图1所示的实施例中,所述硅棒截断设备还包括与各个单线切割装置对应的硅棒稳定装置,用于避免待切割硅棒在被所述单线切割装置进行切割时产生表面损伤、表面波纹、崩边等。

138.如图2所示,在所述单线切割装置的单线切割单元中,包括第一单线切割轮162、第二单线切割轮163、闭环切割线164,其中,所述第一单线切割轮162和第二单线切割轮163沿第二方向相对设置,闭环切割线164绕于第一单线切割轮162和第二单线切割轮163以形成一单线切割线锯,通过所述单线切割线锯切割待切割硅棒以实施硅棒截断作业。其中,当待切割硅棒被截断瞬间(即,所述单线切割线锯要从待切割硅棒内部出线时),硅棒切割面因产生细微的位移而导致“波纹面”、“崩边”现象,严重影响截断质量。

139.有鉴于此,在本技术中,本技术的硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置。在图2和图3所示的实施例中,本技术的硅棒截断设备包括与各个单线切割装置对应的硅棒稳定装置,各个硅棒稳定装置沿第一方向间隔设置。

140.在某些实施方式中,结合图2和图3所示,所述硅棒稳定装置更包括沿第一方向间隔设置的第一稳定组件181和第二稳定组件182,所述第一稳定组件181和所述第二稳定组件182之间具有供收纳所述线切割装置中切割线锯的留置空间。其中,所述第一稳定组件181和第二稳定组件182中的任一者均包括沿第二方向设置的第一侧稳定部件和第二侧稳定部件。当待切割硅棒置放于物料输送台时,所述第一稳定组件181和第二稳定组件182中的第一侧稳定部件和第二侧稳定部件可分别用于抵触于所述待切割硅棒的相对两侧以对待切割硅棒进行限位,确保待切割硅棒在硅棒截断作业中的稳定。

141.在某些实施方式中,所述第一侧稳定部件或第二侧稳定部件更包括:工件支撑块和工件辅助支撑块,其中,所述工件辅助支撑块为活动式设计,即,所述工件辅助支撑块可相对所述工件支撑块作移动,以适配所要稳定的待切割硅棒。

142.如图2和图3所示,所述第一侧稳定部件或第二侧稳定部件包括:工件支撑块和工件辅助支撑块。其中,属于第一稳定组件181中的工件支撑块和工件辅助支撑块可分别标记为183和185,属于第二稳定组件182中的工件支撑块和工件辅助支撑块可分别标记为184和

186。

143.所述第一稳定组件和所述第二稳定组件与所述线切割装置关联。在图1所示的实施例中,第一稳定组件181和第二稳定组件182与单线切割装置15关联。

144.所述工件支撑块为固定于一安装结构上。如图2和图3所示,所述硅棒稳定装置可包括沿第二方向相对设置的第一安装结构167和第二安装结构168,其中,第一安装结构167连接于线切割机座160,第二安装结构168则与单线切割单元中的切割支架161关联,所述第一稳定组件181中的第一侧稳定部件和所述第二稳定组件182中的第一侧稳定部件配置于第一安装结构167上,所述第一稳定组件181中的第二侧稳定部件和所述第二稳定组件182中的第二侧稳定部件配置于第二安装结构168上。如此,以第一侧稳定部件中的工件支撑块183(184)固定于第一安装结构167上,第二侧稳定部件中的工件支撑块183(184)固定于第二安装结构168上。

145.在本实施例中,第一安装结构167连接于线切割机座160,第二安装结构168连接于单线切割单元中的切割支架161,因此,所述硅棒稳定装置与线切割装置相配对,即,所述硅棒稳定装置中的第一稳定组件181和第二稳定组件182与线切割装置同步。在某些实施例中,当所述线切割装置通过位置调整装置改变位置时(例如,所述线切割装置沿着第一方向移动),所述硅棒稳定装置跟随所述线切割装置同步移动。

146.所述工件支撑块中用于抵触待切割硅棒的前端设有第一抵触部。如图2和图3所示,所述工件支撑块183(184)的前端设有第一抵触部,所述第一抵触部可例如与待切割硅棒相适配的斜坡或弧部,所述弧部不作限制,例如为凹陷弧部、或是凸起弧部等。

147.所述工件辅助支撑块与所述工件支撑块配合。如图2和图3所示,工件辅助支撑块185(186)位于工件支撑块183(184)下方,所述工件辅助支撑块185(186)受控于支撑块驱动单元187(188)而沿第二方向移动以相对所述工件支撑块183(184)作伸缩。

148.在某些实施方式中,所述支撑块驱动单元187(188)可例如为气缸,所述气缸的气缸轴连接于工件辅助支撑块185(186)。

149.当需要驱动工件辅助支撑块185(186)伸出时,驱动所述气缸,由所述气缸的气缸轴伸出并推顶工件辅助支撑块185(186)以使其相对工件支撑块作伸出动作。图4显示为工件辅助支撑块185(186)被驱动后的伸出状态图,如图4所示,工件辅助支撑块185(186)被驱动后伸出并抵触于待切割硅棒100的底部。当需要驱动工件辅助支撑块185(186)收缩时,驱动所述气缸,由所述气缸的气缸轴收缩并拉动工件辅助支撑块185(186)以使其相对工件支撑块作收缩动作。图5显示为工件辅助支撑块185(186)被驱动后的收缩状态图,如图5所示,工件辅助支撑块185(186)被驱动后收缩。

150.所述工件辅助支撑块中用于抵触待切割硅棒的前端设有第一抵触部。如图4所示,所述工件辅助支撑块185(186)的前端设有第二抵触部,所述第二抵触部可例如与待切割硅棒相适配的斜坡或弧部,所述弧部不作限制,例如为凹陷弧部、或是凸起弧部等。

151.如图4所示,关于工件支撑块183(184)和工件辅助支撑块185(186),同属于一个稳定部件中的工件支撑块183(184)和工件辅助支撑块185(186),工件辅助支撑块185(186)要比工件支撑块183(184)布设得更低些,且在工件辅助支撑块185(186)受控伸出时,相对设置的第一侧稳定部件中的工件辅助支撑块185(186)与第二侧稳定部件中的工件辅助支撑块185(186)之间的承托间距要小于第一侧稳定部件中的工件支撑块183(184)与第二侧稳

定部件中的工件支撑块183(184)之间的承托间距。

152.如此,对于每一个单线切割装置而言,与所述单线切割装置对应硅棒稳定装置中的稳定部件为四个,分置于前后左右四个位置。当将待切割硅棒以卧式方式置放于物料输送台上时,一般地,四个稳定部件中的工件支撑块可抵触于待切割硅棒。不过,在某些情形下,由于硅棒尺寸或硅棒规整度等因素,存在四个工件支撑块中的某一个或某一些未能抵触于待切割硅棒,或者,四个工件支撑块都抵触于待切割硅棒但仍未能限位稳定等,此时,可进一步通过驱动四个工件辅助支撑块伸出而在更低位置抵触于待切割硅棒,与原先的四个工件支撑块配合,可靠限定待切割硅棒的位置。

153.当利用图1所示的硅棒截断设备对待切割硅棒执行截断作业时,先将待切割硅棒以卧式方式置放于物料输送台上,所述待切割硅棒的轴心线与第一方向平行;利用物料输送台驱动所述待切割硅棒沿第一方向输送至切割位置;驱动硅棒稳定装置以稳定所述待切割硅棒,例如,驱动图1中硅棒稳定装置中的工件辅助支撑块伸出,使得硅棒稳定装置中的工件支撑块和工件辅助支撑块配合抵触于待切割硅棒以限位;独立驱动各个单线切割装置(可以是部分的单线切割装置或全部的单线切割装置)中的单线切割单元下降并由其中的单线切割线锯接触并进入待切割硅棒以对待切割硅棒进行切割,继续下降单线切割装置直至单线切割线锯穿出待切割硅棒以截断形成硅棒截段。

154.由上可知,所述硅棒稳定装置包括第一稳定组件和所述第二稳定组件,其中,所述第一稳定组件和所述第二稳定组件之间具有供收纳所述线切割装置中切割线锯的留置空间,利用第一稳定组件和所述第二稳定组件可稳定待切割硅棒,可使得硅棒在切割时保持稳定,避免硅棒在被线切割装置进行切割时产生表面损伤、表面波纹、崩边等问题,提高硅棒切割质量及生产效率。

155.再有,在对待切割硅棒执行截断作业中还需要先截除加工工艺中不符合生产要求的待切割硅棒首部与尾部杂质层,再进行切片取样片以检验待截断待切割硅棒的材料特性。因此,本技术的硅棒截断设备还包括至少一多线切割装置,可通过切割待切割硅棒以截取获得硅棒切片,即所需的硅片样片。

156.在某些实施例中,在硅棒截断设备的前端设置多线切割装置,用于切割待切割硅棒的头部以截取获得待切割硅棒头部的硅棒切片。在某些实施例中,在硅棒截断设备的后端设置多线切割装置,用于切割待切割硅棒的尾部以截取获得待切割硅棒尾部的硅棒切片。在某些实施例中,在硅棒截断设备的前端和后端均设置多线切割装置,用于切割待切割硅棒的头部和尾部以截取获得待切割硅棒头部的硅棒切片和待切割硅棒尾部的硅棒切片。

157.所述硅棒截断设备还包括至少一多线切割装置,所述多线切割装置具有多线切割单元,所述多线切割单元包括多线切割轮、多线过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于所述多线切割轮和多线过渡轮后形成多线切割线锯。

158.请参阅图6,显示为本技术的硅棒截断设备在另一实施例中的结构示意图。如图6所示,本实施例中的硅棒截断设备至少包括:机座11、物料输送台12、以及至少两个线切割装置,其中,至少两个线切割装置包括单线切割装置15和多线切割装置13。

159.所述机座作为硅棒截断设备的主体部件,具有硅棒加工平台,所述硅棒加工平台上可设有用于对待切割硅棒进行加工例如截断的线切割装置,由线切割装置对待切割硅棒执行截断作业。

160.所述物料输送台设于所述机座上,用于承载待切割硅棒并驱动所述待切割硅棒沿着第一方向输送。以单晶硅棒为例,在本实施例中,硅棒是以卧式方式执行截断作业的。如图6所示,机座11的硅棒加工平台因应待切割硅棒的长度而呈窄长的矩形,所述物料输送台12整体呈条状结构,设于所述机座11的硅棒加工平台上,可使得待切割硅棒以卧式方式置放其上并可驱动承载的待切割硅棒沿第一方向移动。其中,所述物料输送台沿第一方向设置,如此,当待切割硅棒以卧式方式置放于物料输送台上时,所述待切割硅棒的轴心线大致与第一方向平行。

161.在某些实施例中,所述物料输送台包括滚轮组件和用于控制所述滚轮组件的电机组件。其中,所述滚轮组件包括:沿第一方向间隔设置的多个滚轮对,每一个滚轮对包括通过转动轴相连的两个滚轮。所述滚轮组件根据要截断的硅棒截段的数量而划分为多个滚轮组件区段。

162.所述线切割装置用于对硅棒执行截断作业。如图6所示,所述硅棒截断设备包括多个单线切割装置15和一个多线切割装置13。多个单线切割装置15相互独立,且沿第一方向间隔设置,通过多个单线切割装置15可对待切割硅棒执行截断作业,使得待切割硅棒被单线切割装置15切割后形成多段硅棒截段。多线切割装置13设于硅棒截断设备的前端,用于切割待切割硅棒的头部以截取获得硅棒头部的硅棒切片。

163.所述至少两个线切割装置可以是单线切割装置和多线切割装置的组合。

164.在本技术中,所述至少两个线切割装置为单线切割装置和多线切割装置的组合,它们均为独立的装置,根据硅棒截断作业要求而独立运作,故可通过独立控制各个线切割装置(包括单线切割装置15和多线切割装置13)以对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。例如,在某些实施例中,控制所有的线切割装置(包括单线切割装置15和多线切割装置13)对待切割硅棒执行截断作业。在某些实施例中,控制部分数量的线切割装置(例如,部分的单线切割装置15,多线切割装置15,或部分的单线切割装置15和多线切割装置15)对待切割硅棒执行截断作业,剩余的线切割装置则可保持不动或作其他操作。

165.其中,所述硅棒截断设备中的单线切割装置15和多线切割装置13的数量及设置方式仍可作其他的变化。例如,在某些实施例中,所述硅棒截断设备科包括多个单线切割装置15和一个多线切割装置13,其中,所述多线切割装置13可设于硅棒截断设备的后端,用于切割待切割硅棒的尾部以截取获得硅棒尾部的硅棒切片。在某些实施例中,所述硅棒截断设备科包括多个单线切割装置15和两个多线切割装置13,其中,两个所述多线切割装置13可分别设于硅棒截断设备的前端和后端,用于分别切割待切割硅棒的头部以截取获得硅棒头部的硅棒切片和切割待切割硅棒的尾部以截取获得硅棒尾部的硅棒切片。

166.关于单线切割装置,可参见前述图1中的相关描述,在此不再赘述。

167.关于多线切割装置,所述多线切割装置具有至少一多线切割单元,所述多线切割单元包括多线切割轮、多线过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于所述多线切割轮和多线过渡轮后形成至少二多线切割线锯。

168.请参阅图7,显示为本技术的多线切割装置在另一实施例中第一视角下的结构示意图。如图7所示,所述多线切割装置13包括线切割机座140和多线切割单元14。

169.如图7所示实施例,所述线切割机座140设于机座上,所述多线切割单元14通过升

降机构可升降地设于所述线切割机座140上。在此,所述线切割机座140作为设置多线切割单元14配置在机座11上的载体,其具体形态可采用梁体、柱体、板架、支架等。

170.所述多线切割单元14通过升降机构可升降地设于所述线切割机座140上。在某些实现方式中,所述升降机构可包括升降导轨、滑块、以及升降驱动单元,其中,所述升降导轨沿第三方向设置于所述线切割机座140上,所述滑块设于所述多线切割单元14上且与对应的所述升降导轨适配,所述升降驱动单元用于所述多线切割单元14沿所述升降导轨作升降移动。于实际的应用中,为使得多线切割单元14可实现稳定升降于所述线切割机座140,可采用双导轨设计,即,采用两个升降导轨,这两个升降导轨并行设置。另外,所述升降驱动单元可进一步包括升降丝杆和升降电机,其中,所述升降丝杆沿第三方向且与多线切割单元14连接,所述升降电机(所述升降电机可例如为伺服电机)是与所述升降丝杠连接。如此,由所述升降电机驱动所述升降丝杆转动,从而可实现多线切割单元14沿着升降导轨作升降移动。所述升降驱动单元的实现方式并不以此为限,可实现驱动多线切割单元14沿着升降导轨作升降移动的其他部件仍适用,例如,所述升降驱动单元可包括升降齿条、与所述升降齿条啮合的驱动齿轮、以及驱动所述驱动齿轮转动的驱动电机。

171.所述多线切割单元包括:切割支架、第一闭环切割线、第二闭环切割线、第一多线切割轮、以及第二多线切割轮,其中,所述第一闭环切割线绕于所述第一多线切割轮及第二多线切割轮以形成第一多线切割线锯,所述第二闭环切割线绕于所述第一多线切割轮及第二多线切割轮以形成第二多线切割线锯。如图7所示,所述多线切割单元14包括:切割支架141、第一多线切割轮142、第二多线切割轮143、第一闭环切割线144、以及第二闭环切割线145。

172.所述切割支架141作为设置第一多线切割轮142和第二多线切割轮143及其他部件配置在所述线切割机座140的载体,其具体形态可采用梁体、板架、支架等。另外,所述切割支架141可通过升降机构可升降地设于所述线切割机座140上,关于升降机构,可参见前文描述,在此不再赘述。利用所述升降机构,所述切割支架141相对所述线切割机座140沿第三方向作升降移动,从而带动第一多线切割轮142和第二多线切割轮143以及绕于第一多线切割轮142和第二多线切割轮143上的多线切割线锯作升降移动,以对待切割硅棒进行切割。再有,在某些实施方式中,所述切割支架141中相对远离线切割机座140的远端还可通过设置导杆结构限定并引导所述切割支架141在所述升降机构的带动下作升降移动。

173.所述第一多线切割轮和第二多线切割轮设于所述切割支架中沿第二方向的相对两侧。在如图7所示的实施例中,所述第一多线切割轮142和第二多线切割轮143沿第二方向相对设于所述切割支架141的底部两侧,第一闭环切割线144绕于第一多线切割轮142和第二多线切割轮143以形成第一多线切割线锯,第二闭环切割线145绕于第一多线切割轮142和第二多线切割轮143以形成第二多线切割线锯,所述第一多线切割线锯平行于所述第二多线切割线锯且两者均沿第二方向设置,所述第一多线切割线锯和所述第二多线切割线锯之间具有预定线间距。

174.所述第一多线切割轮142中包括至少二第一切割线槽,任一所述第一切割线槽所在平面平行于第一多线切割轮轮面,即,所述第一多线切割轮上的切割线槽均可称为第一切割线槽。

175.所述第二多线切割轮143中包括至少二第二切割线槽,任一所述第二切割线槽所

在平面平行于第二多线切割轮轮面,即,所述第二多线切割轮上的切割线槽均可称为第二切割线槽。

176.所述第一多线切割轮142的轮面与第二多线切割轮143的轮面相平行或共面,以令所述第一闭环切割线144和第二闭环切割线145在缠绕于所述第一多线切割轮142及第二多线切割轮143时,分别对应地用于缠绕第一闭环切割线144的第一切割线槽及第二切割线槽位于同一平面内以及用于缠绕第二闭环切割线145的第一切割线槽及第二切割线槽位于同一平面内,如此可令所述第一多线切割线锯的方向同时位于用于缠绕第一闭环切割线144的第一切割线槽及第二切割线槽所在平面内以及所述第二多线切割线锯的方向同时位于用于缠绕第二闭环切割线145的第一切割线槽及第二切割线槽所在平面内。应当理解,第一闭环切割线144和第二闭环切割线145在切割作用中处于运行状态,因此所述多线切割线锯由其所处的空间位置定义,在本技术的实施例中,缠绕于第一多线切割轮142与第二多线切割轮143之间的第一闭环切割线144和第二闭环切割线即分别为第一多线切割线锯和第二多线切割线锯。

177.所述切割支架141的底部具有一凹陷部,如此,所述切割支架141、第一多线切割轮142、第二多线切割轮143、以及绕于第一多线切割轮142和第二多线切割轮143之间形成的至少二多线切割线锯(即,第一多线切割线锯和第二多线切割线锯)可形成对应待切割硅棒的切割容纳空间。

178.所述多线切割单元还包括至少一第一多线过渡轮和至少一第二多线过渡轮,用于牵引绕于第一多线切割轮和第二多线切割轮的闭环切割线。

179.在某些实施例中,所述多线切割单元包括一第一多线过渡轮和一第二多线过渡轮,所述第一多线过渡轮与所述第一多线切割轮和第二多线切割轮构成三角形,所述第二多线过渡轮与所述第一多线切割轮和第二多线切割轮构成三角形。

180.在某些实施例中,所述多线切割单元包括两个第一多线过渡轮和两个第二多线过渡轮,所述两个第一多线过渡轮与第一多线切割轮和第二多线切割轮构成四边形,所述两个第二多线过渡轮与第一多线切割轮和第二多线切割轮构成四边形。

181.在某些实施例中,所述多线切割单元包括三个或更多个第一多线过渡轮和三个或更多个第二多线过渡轮。

182.在如图7所示的实施例中,所述多线切割单元14还包括第一多线过渡轮145和第二多线过渡轮146,所述第一多线过渡轮145和第二多线过渡轮146设置于所述切割支架141上。

183.所述第一多线过渡轮145用于对第一闭环切割线144进行换向或导向,第二多线过渡轮146用于对第二闭环切割线145进行换向或导向。在如图7所示的实施例中,所述第一多线过渡轮145和第二多线过渡轮设于所述切割支架141的顶部,所述第一多线过渡轮145邻设于所述第一多线切割轮142,所述第二多线过渡轮146邻设于所述第二多线切割轮143,其中,所述第一多线过渡轮145可与所述第一多线切割轮142和第二多线切割轮143构成第一三角形,所述第二多线过渡轮146可与所述第一多线切割轮142和第二多线切割轮143构成第二三角形。所述第一多线过渡轮145可与所述第一多线切割轮142和第二多线切割轮143构成的第一三角形的形状不作限制,所述第二多线过渡轮146可与所述第一多线切割轮142和第二多线切割轮143构成的第二三角形的形状不作限制。

184.所述第一多线过渡轮145中包括至少一第一过渡线槽,任一所述第一过渡线槽所在平面平行于第一多线过渡轮轮面。

185.所述第二多线过渡轮146中包括至少一第二过渡线槽,任一所述第二过渡线槽所在平面平行于第二多线过渡轮轮面。

186.所述第一多线过渡轮145的轮面与第一多线切割轮142的轮面及第二多线切割轮143的轮面相平行或共面,以令所述第一闭环切割线144在缠绕于第一多线切割轮142、第二多线切割轮143、以及第一多线过渡轮145时,分别对应地用于缠绕第一闭环切割线144的第一切割线槽、第二切割线槽、第一过渡线槽位于同一平面内,如此可令所述第一多线切割线锯的方向同时位于用于缠绕第一闭环切割线144的第一切割线槽、第二切割线槽及第一过渡线槽所在平面内。

187.同理,所述第二多线过渡轮146的轮面与第一多线切割轮142的轮面及第二多线切割轮143的轮面相平行或共面,以令所述第二闭环切割线145在缠绕于第一多线切割轮142、第二多线切割轮143、以及第二多线过渡轮146时,分别对应地用于缠绕第二闭环切割线145的第一切割线槽、第二切割线槽、第二过渡线槽位于同一平面内,如此可令所述第二多线切割线锯的方向同时位于用于缠绕第二闭环切割线145的第一切割线槽、第二切割线槽及第二过渡线槽所在平面内。

188.如此,在本实施例中,所述多线切割单元的第一多线切割轮142、第二多线切割轮143、以及第一多线过渡轮145通过第一闭环切割线144进行缠绕,所述多线切割单元的第一多线切割轮142、第二多线切割轮143、以及第二多线过渡轮146通过第二闭环切割线145进行缠绕,在此示例下,所述多线切割装置即可省去收线筒和放线筒等部件,所述第一闭环切割线和第二闭环切割线藉被驱动后高速运行即可实现切割。

189.在现有的硅棒截断设备中,切割线从放线筒缠绕至线切割单元中的切割轮及过渡轮间,并从所述线切割单元缠绕至收线筒,在切割过程中,所述切割线被驱动运行,切割线运行过程为交替进行的加速与减速过程。在本技术的硅棒截断设备中,线切割单元中的闭环切割线可保持持续高速运行,同时,闭环切割线在切割过程中可以同一运转方向运行。如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题;同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

190.在本技术的所述多线切割单元中,还包括切割线驱动机构,用于驱动绕于第一多线切割轮142、第二多线切割轮143、以及第一多线过渡轮145上的第一闭环切割线144和绕于第一多线切割轮142、第二多线切割轮143、以及第二多线过渡轮146上的第二闭环切割线145高速运行。

191.在某些实施例中,将所述第一多线切割轮142、第二多线切割轮143、第一多线过渡轮145、以及第二多线过渡轮146中的至少一者作为驱动轮,其他的则作为从动轮,其中,所述驱动轮与所述切割线驱动机构关联,由所述切割线驱动机构驱动所述驱动轮旋转并在其他从动轮的配合下驱动闭环切割线高速运行。

192.由于第一闭环切割线144绕于第一多线切割轮142、第二多线切割轮143、以及第一多线过渡轮145,第二闭环切割线145绕于第一多线切割轮142、第二多线切割轮143、以及第二多线过渡轮146,因此,在某些实现方式中,可将第一多线切割轮142或第二多线切割轮

143作为驱动轮。以第一多线切割轮142作为驱动轮为例,第一多线切割轮142与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一多线切割轮142旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一多线切割轮142的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一多线切割轮142旋转,第一闭环切割线144被带着运行并使得第二多线切割轮143和第一多线过渡轮145旋转,实现第一闭环切割线144高速运行,第二闭环切割线145被带着运行并使得第二多线切割轮143和第二多线过渡轮146旋转,实现第二闭环切割线145高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一多线切割轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一多线切割轮142旋转,第一闭环切割线144被带着运行并使得第二多线切割轮143和第一多线过渡轮145旋转,实现第一闭环切割线144高速运行,第二闭环切割线145被带着运行并使得第二多线切割轮143和第二多线过渡轮146旋转,实现第二闭环切割线145高速运行。

193.在某些实现方式中,可将第一多线过渡轮或第二多线过渡轮作为驱动轮。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一多线过渡轮或第二多线过渡轮的轮轴。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一多线过渡轮或第二多线过渡轮的轮轴。

194.另外,所述多线过渡轮还可用于调节闭环切割线的张力,即,所述第一多线过渡轮还可用于调节第一闭环切割线的张力,所述第二多线过渡轮还可用于调节第二闭环切割线的张力。因此,所述多线切割单元还包括与所述第一多线过渡轮和第二多线过渡轮中的至少一者关联的至少一多线张力调节机构。

195.请参阅图8,显示为本技术的多线切割装置在另一实施例中第二视角下的结构示意图。结合图7和图8,所述多线切割单元14包括与所述第一多线过渡轮145关联的第一多线张力调节机构和与所述第二多线过渡轮146关联的第二多线张力调节机构。

196.现以与所述第一多线过渡轮关联的第一多线张力调节机构为例进行说明,与所述第一多线过渡轮关联的第二多线张力调节机构则可参照第一多线张力调节机构。

197.所述第一多线张力调节机构包括:多线驱动单元191和多线连杆组件,所述多线连杆组件与所述第一多线过渡轮145和所述多线驱动单元191关联,所述多线连杆组件受控于所述多线驱动单元,即,通过所述多线驱动单元191驱动多线连杆组件作动以带动所述第一多线过渡轮145产生位置变化以调节所述第一闭环切割线144的张力。

198.如图7和图8所示的实施例中,所述多线连杆组件包括:枢轴192、第一连杆194、以及第二连杆196。

199.所述枢轴192设于所述切割支架141上。

200.所述第一连杆194的第一端与所述枢轴192关联,所述第一连杆194的第二端与所述第一多线过渡轮145连接。

201.所述第二连杆196的第一端与所述枢轴192关联,所述第二连杆196的第二端与所述多线驱动单元连接。

202.通过多线连杆组件,可实现杠杆效应,调整所述第一多线过渡轮145的位置。

203.关于多线驱动单元,在某些实现方式中,所述多线驱动单元191包括配重部(在以下描述中,将配重部标记为191),所述配重部191可悬挂于所述第二连杆196的第二端。例如,当要增加所述第一闭环切割线144的张力时,释放所述配重部191,所述配重部191下降,第二连杆196的第二端在受到所述配重部191重力的作用下带动枢轴192正向转动(如图8中的逆时针),正向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向远离所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向上方)移动,扩大所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,增加所述第一闭环切割线144的张力。当要减小所述第一闭环切割线144的张力时,提升所述配重部191,第二连杆196的第二端受控提升并带动枢轴192反向转动(如图8中的顺时针),反向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向靠近所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向下方)移动,缩小所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,减小所述第一闭环切割线144的张力。

204.所述配重部可包括一配重框以及置于所述配置框内的配重块,其中,所述配重块的数量可根据所述第一闭环切割线144张力调节的要求而变化,例如,在增加所述第一闭环切割线144的张力时,可增多配重块的数量,在减小所述第二闭环切割线145的张力时,可减少配重块的数量。

205.所述配置框可通过升降导轨而相对切割支架141作升降移动。

206.在某些实施方式中,所述配重部可包括锁紧机构,用于锁紧所述配重部使得所述配重部相对切割支架141静止,以使得所述配重部与切割支架141之间从活动状态切换至锁止状态。在某些示例中,所述锁紧机构可例如为插销。

207.在某些实施方式中,所述多线张力调节机构还可包括多线张力平衡部件,用于确保所述配重部191及所述第一闭环切割线144的张力处于平衡状态。在图8所示的实施例中,所述多线张力调节机构还包括多线张力平衡部件193,所述多线张力平衡部件193为张力平衡气缸(在以下描述中,将张力平衡气缸标记为193),所述张力平衡气缸193作用于所述第二连杆196,例如第二连杆196的延长端。

208.例如,当要增加所述第一闭环切割线144的张力时,释放所述配重部191,所述配重部191下降,第二连杆196的第二端在受到配重部191重力的作用下带动枢轴192正向转动(如图8中的逆时针),正向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向远离所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向上方)移动,扩大所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,增加所述第一闭环切割线144的张力,直至所述第一闭环切割线144的张力被调整到预期值时,由所述张力平衡气缸193的气缸轴拉动第二连杆196,使得配重部191及第二连杆196不再运动,即相对所述切割支架141保持静止。当要减小所述第一闭环切割线144的张力时,由所述张力平衡气缸193的气缸轴拉动第二连杆196,提升所述配重部及第二连杆196,并带动枢轴192反向转动(如图8中的顺时针),反向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向靠近所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向下方)移动,缩小所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,减小所述第一闭环切割线144的张力,直至所

述第一闭环切割线144的张力被调整到预期值时,所述张力平衡气缸193将气缸轴停止在当前位置,使得配重部191及第二连杆196不再运动,即相对所述切割支架141保持静止。

209.所述多线驱动单元仍可作其他变化,例如,在某些实现方式中,所述多线驱动单元可包括拉力气缸,所述拉力气缸位于第二连杆的下方且所述拉力气缸的气缸轴连接于所述第二连杆的第二端。例如,当要增加所述第一闭环切割线144的张力时,由所述拉力气缸收缩气缸轴,拉动第二连杆196并带动枢轴192正向转动(如图8中的逆时针),正向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向远离所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向上方)移动,扩大所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,增加所述第一闭环切割线144的张力。当要减小所述第一闭环切割线144的张力时,由所述拉力气缸伸出气缸轴,第二连杆196的第二端受控提升并带动枢轴192反向转动(如图8中的顺时针),反向转动的枢轴192再带动第一连杆194及其关联的所述第一多线过渡轮145朝向靠近所述第一多线切割轮142和第二多线切割轮143的方向(例如朝向下方)移动,缩小所述第一多线过渡轮145与第一多线切割轮142和第二多线切割轮143所形成的三角形的周长,减小所述第一闭环切割线144的张力。

210.本技术的硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置,用于避免硅棒在被所述线切割装置进行切割时产生表面损伤、表面波纹、崩边等。在如图7所示的实施例中,所述硅棒截断设备还包括与多线切割装置对应的硅棒稳定装置,用于避免硅棒在被所述多线切割装置进行切割时产生表面损伤、表面波纹、崩边等。

211.如图7所示,在所述多线切割装置的多线切割单元中,包括第一多线切割轮142、第二多线切割轮143、第一多线过渡轮145、第二多线过渡轮146、第一闭环切割线144、以及第二闭环切割线145,其中,所述第一多线切割轮142和第二多线切割轮143沿第二方向相对设置,第一闭环切割线144绕于第一多线切割轮142、第二多线切割轮143、以及第一多线过渡轮145以形成第一多线切割线锯,第二闭环切割线145绕于第一多线切割轮142、第二多线切割轮143、以及第二多线过渡轮146以形成第二多线切割线锯,通过所述多线切割线锯切割待切割硅棒以实施硅棒截断作业和硅棒取样片作业。其中,当待切割硅棒被截断瞬间(即,所述多线切割线锯要从待切割硅棒内部出线时),硅棒切割面因产生细微的位移而导致“波纹面”、“崩边”现象,严重影响截断质量。

212.有鉴于此,在本技术中,本技术的硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置。如图7和图8所示,本技术的硅棒截断设备包括与各个单线切割装置和多线切割装置对应的硅棒稳定装置,各个硅棒稳定装置沿第一方向间隔设置。

213.在本实施例中,所述硅棒稳定装置包括沿第一方向间隔设置的第一稳定组件和第二稳定组件,所述第一稳定组件和所述第二稳定组件之间具有供收纳所述线切割装置中切割线锯的留置空间。其中,所述第一稳定组件和第二稳定组件中的任一者均包括沿第二方向设置的第一侧稳定部件和第二侧稳定部件,分别用于抵触于所述待切割硅棒的相对两侧。所述第一侧稳定部件和第二侧稳定部件中的任一者均包括:工件支撑块;工件辅助支撑块,所述工件辅助支撑块受控于支撑块驱动单元而沿第二方向移动以相对所述工件支撑块作伸缩。

214.在图7和图8所示的实施例中,本技术的硅棒截断设备包括与多线切割装置对应的

硅棒稳定装置。

215.在某些实施方式中,结合图7和图8所示,所述硅棒稳定装置更包括沿第一方向间隔设置的第一稳定组件181和第二稳定组件182,所述第一稳定组件181和所述第二稳定组件182之间具有供收纳所述线切割装置中切割线锯的留置空间。其中,所述第一稳定组件181和第二稳定组件182中的任一者均包括沿第二方向设置的第一侧稳定部件和第二侧稳定部件。当待切割硅棒置放于物料输送台时,所述第一稳定组件181和第二稳定组件182中的第一侧稳定部件和第二侧稳定部件可分别用于抵触于所述待切割硅棒的相对两侧以对待切割硅棒进行限位,确保待切割硅棒在硅棒截断作业中的稳定。

216.在某些实施方式中,所述第一侧稳定部件或第二侧稳定部件更包括:工件支撑块和工件辅助支撑块,其中,所述工件辅助支撑块为活动式设计,即,所述工件辅助支撑块可相对所述工件支撑块作移动,以适配所要稳定的待切割硅棒。

217.如图7和图8所示,所述第一侧稳定部件或第二侧稳定部件包括:工件支撑块和工件辅助支撑块。其中,属于第一稳定组件181中的工件支撑块和工件辅助支撑块可分别标记为183和185,属于第二稳定组件182中的工件支撑块和工件辅助支撑块可分别标记为184和186。

218.所述第一稳定组件和所述第二稳定组件与所述线切割装置关联。在图6所示的实施例中,第一稳定组件181和第二稳定组件182与单线切割装置15关联,第一稳定组件181和第二稳定组件182与多线切割装置13关联。

219.所述工件支撑块为固定于一安装结构上。如图7和图8所示,所述硅棒稳定装置可包括沿第二方向相对设置的第一安装结构147和第二安装结构148,其中,第一安装结构147连接于线切割机座140,第二安装结构148则与单线切割单元中的切割支架141关联,所述第一稳定组件181中的第一侧稳定部件和所述第二稳定组件182中的第一侧稳定部件配置于第一安装结构147上,所述第一稳定组件181中的第二侧稳定部件和所述第二稳定组件182中的第二侧稳定部件配置于第二安装结构148上。如此,以第一侧稳定部件中的工件支撑块183(184)固定于第一安装结构147上,第二侧稳定部件中的工件支撑块183(184)固定于第二安装结构148上。

220.在本实施例中,第一安装结构147连接于线切割机座140,第二安装结构148连接于单线切割单元中的切割支架141,因此,所述硅棒稳定装置与线切割装置相配对,即,所述硅棒稳定装置中的第一稳定组件181和第二稳定组件182与线切割装置同步。在某些实施例中,当所述线切割装置通过位置调整装置改变位置时(例如,所述线切割装置沿着第一方向移动),所述硅棒稳定装置跟随所述线切割装置同步移动。

221.所述工件支撑块中用于抵触待切割硅棒的前端设有第一抵触部。如图7和图8所示,所述工件支撑块183(184)的前端设有第一抵触部,所述第一抵触部可例如与待切割硅棒相适配的斜坡或弧部,所述弧部不作限制,例如为凹陷弧部、或是凸起弧部等。

222.所述工件辅助支撑块与所述工件支撑块配合。如图7和图8所示,工件辅助支撑块185(186)位于工件支撑块183(184)下方,所述工件辅助支撑块185(186)受控于支撑块驱动单元187(188)而沿第二方向移动以相对所述工件支撑块183(184)作伸缩。

223.在某些实施方式中,所述支撑块驱动单元187(188)可例如为气缸,所述气缸的气缸轴连接于工件辅助支撑块185(186)。

224.当需要驱动工件辅助支撑块185(186)伸出时,驱动所述气缸,由所述气缸的气缸轴伸出并推顶工件辅助支撑块185(186)以使其相对工件支撑块作伸出动作。图4显示为工件辅助支撑块185(186)被驱动后的伸出状态图,如图4所示,工件辅助支撑块185(186)被驱动后伸出并抵触于待切割硅棒100的底部。当需要驱动工件辅助支撑块185(186)收缩时,驱动所述气缸,由所述气缸的气缸轴收缩并拉动工件辅助支撑块185(186)以使其相对工件支撑块作收缩动作。图5显示为工件辅助支撑块185(186)被驱动后的收缩状态图,如图5所示,工件辅助支撑块185(186)被驱动后收缩。

225.所述工件辅助支撑块中用于抵触待切割硅棒的前端设有第一抵触部。如图4所示,所述工件辅助支撑块185(186)的前端设有第二抵触部,所述第二抵触部可例如与待切割硅棒相适配的斜坡或弧部,所述弧部不作限制,例如为凹陷弧部、或是凸起弧部等。

226.如图4所示,关于工件支撑块183(184)和工件辅助支撑块185(186),同属于一个稳定部件中的工件支撑块183(184)和工件辅助支撑块185(186),工件辅助支撑块185(186)要比工件支撑块183(184)布设得更低些,且在工件辅助支撑块185(186)受控伸出时,相对设置的第一侧稳定部件中的工件辅助支撑块185(186)与第二侧稳定部件中的工件辅助支撑块185(186)之间的承托间距要小于第一侧稳定部件中的工件支撑块183(184)与第二侧稳定部件中的工件支撑块183(184)之间的承托间距。

227.如此,对于每一个单线切割装置而言,与所述单线切割装置对应硅棒稳定装置中的稳定部件为四个,分置于前后左右四个位置。当将待切割硅棒以卧式方式置放于物料输送台上时,一般地,四个稳定部件中的工件支撑块可抵触于待切割硅棒。不过,在某些情形下,由于硅棒尺寸或硅棒规整度等因素,存在四个工件支撑块中的某一个或某一些未能抵触于待切割硅棒,或者,四个工件支撑块都抵触于待切割硅棒但仍未能限位稳定等,此时,可进一步通过驱动四个工件辅助支撑块伸出而在更低位置抵触于待切割硅棒,与原先的四个工件支撑块配合,可靠限定待切割硅棒的位置。

228.当利用图6所示的硅棒截断设备对硅棒执行截断作业时,先将待切割硅棒以卧式方式置放于物料输送台上,所述硅棒的轴心线与第一方向平行;利用物料输送台驱动所述待切割硅棒沿第一方向输送至切割位置;驱动硅棒稳定装置以稳定所述待切割硅棒,例如,驱动图6中硅棒稳定装置中的工件辅助支撑块伸出,使得硅棒稳定装置中的工件支撑块和工件辅助支撑块配合抵触于硅棒以限位;独立驱动多个单线切割装置(可以是部分的单线切割装置或全部的单线切割装置)中的单线切割单元和多线切割装置中的多线切割单元下降并由其中的单线切割单元中的单线切割线锯和多线切割单元中的多线切割线锯接触并进入硅棒以对硅棒进行切割,继续下降多线切割装置直至多线切割线锯穿出硅棒以截断形成硅棒截段(独立驱动多个单线切割装置中的单线切割单元和多线切割装置中的多线切割单元包括先驱动多线切割装置中的多线切割单元后驱动多个单线切割装置中的单线切割单元,或者同时驱动多个单线切割装置中的单线切割单元和多线切割装置中的多线切割单元),其中,所述多线切割单元中的第一多线切割线锯和第二多线切割线锯配合截断出硅棒样片,所述硅棒样片的厚度对应于第一多线切割线锯与第二多线切割线之间的线间距。

229.请参阅图9,显示为本技术硅棒截断设备在又一实施例中结构示意图。如图9所示,本实施例中的硅棒截断设备可至少包括:机座21、物料输送台22、以及至少两个线切割装置,其中,所述至少两个线切割装置包括单线切割装置25。

230.所述线切割装置用于对待切割硅棒执行截断作业。如图9所示,所述硅棒截断设备包括多个单线切割装置25,多个单线切割装置25相互独立,且沿第一方向间隔设置,通过多个单线切割装置25可对待切割硅棒执行截断作业,使得待切割硅棒被单线切割装置15切割后形成多段硅棒截段。

231.请参阅图10和图11,其中,图10显示为本技术的单线切割装置在又一实施例中第一视角下的结构示意图,图11显示为本技术的单线切割装置在又一实施例中第二视角下的结构示意图。在图10和图11所示的实施例中,所述单线切割装置25包括线切割机座260和单线切割单元26。

232.所述线切割机座260设于机座上,所述单线切割单元26通过升降机构可升降地设于所述线切割机座260上。在此,所述线切割机座260作为设置单线切割单元26配置在机座21上的载体,其具体形态可采用梁体、柱体、板架、支架等。

233.所述单线切割单元26通过升降机构可升降地设于所述线切割机座260上。在某些实现方式中,所述升降机构可包括升降导轨、滑块、以及升降驱动单元。其中,所述升降导轨沿第三方向设置于所述线切割机座260上,所述滑块设于所述单线切割单元26上且与对应的所述升降导轨适配,所述升降驱动单元用于所述单线切割单元26沿所述升降导轨作升降移动。所述升降驱动单元可进一步包括升降丝杆和升降电机,其中,所述升降丝杆沿第三方向且与单线切割单元26连接,所述升降电机(所述升降电机可例如为伺服电机)是与所述升降丝杠连接。在某些实现方式中,所述升降驱动单元可包括升降齿条、与所述升降齿条啮合的驱动齿轮、以及驱动所述驱动齿轮转动的驱动电机。

234.所述单线切割单元包括:切割支架、闭环切割线、第一单线切割轮和第二单线切割轮、以及至少一单线过渡轮,其中,所述闭环切割线绕于所述第一单线切割轮、第二单线切割轮、以及至少一单线过渡轮以形成单线切割线锯。在某些实施例中,所述单线切割单元包括两个单线过渡轮。如图10所示,所述单线切割单元26包括:切割支架261、第一单线切割轮262、第二单线切割轮263、闭环切割线264、第一单线过渡轮265、以及第二单线过渡轮266。

235.所述切割支架261作为设置第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡配置在所述线切割机座260的载体,其具体形态可采用梁体、板架、支架等。另外,所述切割支架261可通过升降机构可升降地设于所述线切割机座260上,关于升降机构,可参见前文描述,在此不再赘述。利用所述升降机构,所述切割支架261相对所述线切割机座260沿第三方向作升降移动,从而带动第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266以及绕于第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266上的单线切割线锯作升降移动,以对待切割硅棒进行切割。再有,在某些实施方式中,所述切割支架261中相对远离线切割机座260的远端还可通过设置导杆结构限定并引导所述切割支架261在所述升降机构的带动下作升降移动。

236.所述第一单线切割轮和第二单线切割轮设于所述切割支架中沿第二方向的相对两侧。在如图10和图11所示的实施例中,所述第一单线切割轮262和第二单线切割轮263沿第二方向相对设于所述切割支架261的底部两侧,闭环切割线264绕于第一单线切割轮262和第二单线切割轮263以形成一单线切割线锯,所述单线切割线锯沿第二方向设置。

237.所述第一单线切割轮262中包括至少一第一切割线槽,任一所述第一切割线槽所

在平面平行于第一单线切割轮轮面,即,所述第一单线切割轮上的切割线槽均可称为第一切割线槽。

238.所述第二单线切割轮263中包括至少一第二切割线槽,任一所述第二切割线槽所在平面平行于第二单线切割轮轮面,即,所述第二单线切割轮上的切割线槽均可称为第二切割线槽。

239.所述第一单线切割轮262的轮面与第二单线切割轮263的轮面相平行或共面,以令所述闭环切割线264在缠绕于所述第一单线切割轮262及第二单线切割轮263时,分别对应地用于缠绕闭环切割线264的第一切割线槽及第二切割线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线264的第一切割线槽及第二切割线槽所在平面内。应当理解,闭环切割线264在切割作用中处于运行状态,因此所述单线切割线锯由其所处的空间位置定义,在本技术的实施例中,缠绕于第一单线切割轮262与第二单线切割轮263之间的闭环切割线264即为单线切割线锯。

240.应理解地,当闭环切割线264绕于任一单线切割轮(第一单线切割轮262或第二单线切割轮263)时,应当令所述单线切割轮两侧的闭环切割线264均位于所述单线切割轮中用于缠绕闭环切割线264的切割线槽所在平面内。

241.所述切割支架261的底部具有一凹陷部,如此,所述切割支架261、第一单线切割轮262、第二单线切割轮263、以及绕于第一单线切割轮262和第二单线切割轮263之间形成的单线切割线锯可形成对应待切割硅棒的切割容纳空间。

242.所述第一单线过渡轮和第二单线过渡轮用于对闭环切割线进行换向或导向。在如图11所示的实施例中,所述第一单线过渡轮265和第二单线过渡轮266设于所述切割支架261的顶部,其中,所述第一单线过渡轮265邻近所述第一单线切割轮262,所述第二单线过渡轮266邻近所述第二单线切割轮263,所述第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266构成四边形。其中,所述第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266构成的四边形的形状不作限制。在某些示例中,所述第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266构成规则四边形,例如:等腰梯形、矩形等。在某些示例中,所述第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266也可构成任意四边形。

243.所述第一单线过渡轮265中包括至少一第一过渡线槽,任一所述第一过渡线槽所在平面平行于第一单线过渡轮轮面。所述第二单线过渡轮266中包括至少第二过渡线槽,任一所述第二过渡线槽所在平面平行于第二单线过渡轮轮面。

244.所述第一单线过渡轮265的轮面、第二单线过渡轮266的轮面与第一单线切割轮262的轮面及第二单线切割轮263的轮面相平行或共面,以令所述闭环切割线264在缠绕于第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266时,分别对应地用于缠绕闭环切割线264的第一切割线槽、第二切割线槽、第一过渡线槽、以及第二过渡线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线264的第一切割线槽、第二切割线槽、第一过渡线槽、以及第二过渡线槽所在平面内。

245.如此,在本实施例中,所述单线切割单元的第一单线切割轮262、第二单线切割轮

263、第二单线过渡轮266、以及第一单线过渡轮265通过闭环切割线264进行缠绕,在此示例下,所述单线切割装置即可省去收线筒和放线筒等部件,所述闭环切割线藉被驱动后高速运行即可实现切割。

246.在现有的硅棒截断设备中,切割线从放线筒缠绕至线切割单元中的切割轮及过渡轮间,并从所述线切割单元缠绕至收线筒,在切割过程中,所述切割线被驱动运行,切割线运行过程为交替进行的加速与减速过程。在本技术的硅棒截断设备中,线切割单元中的闭环切割线可保持持续高速运行,同时,闭环切割线在切割过程中可以同一运转方向运行。如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题;同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

247.在本技术的所述单线切割单元中,还包括切割线驱动机构,用于驱动绕于第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266上的闭环切割线264高速运行。

248.在某些实施例中,将所述第一单线切割轮262、第二单线切割轮263、第一单线过渡轮265、以及第二单线过渡轮266中的至少一者作为驱动轮,其他的则作为从动轮,其中,所述驱动轮与所述切割线驱动机构关联,由所述切割线驱动机构驱动所述驱动轮旋转并在其他从动轮的配合下驱动闭环切割线264高速运行。

249.在某些实现方式中,可将第一单线切割轮262或第二单线切割轮263作为驱动轮。以第一单线切割轮262作为驱动轮为例,第一单线切割轮262与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线切割轮262旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线切割轮262的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线切割轮262旋转,闭环切割线264被带着运行并使得第二单线切割轮263、第二单线过渡轮266、以及第一单线过渡轮265旋转,实现闭环切割线264高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线切割轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线切割轮262旋转,闭环切割线264被带着运行并使得第二单线切割轮263、第二单线过渡轮266、以及第一单线过渡轮265旋转,实现闭环切割线264高速运行。

250.在某些实现方式中,可将第一单线过渡轮265或第二单线过渡轮266作为驱动轮。以第一单线过渡轮265作为驱动轮为例,第一单线过渡轮265与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线过渡轮265旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线过渡轮265的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线过渡轮265旋转,闭环切割线264被带着运行并使得第一单线切割轮262、第二单线切割轮263、以及第二单线过渡轮266旋转,以实现闭环切割线264高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线过渡轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线过渡轮265旋转,闭环切割线264被带着运行并使得第一单线切割轮262、第二单线切割轮263、以及第二单线过渡轮266旋转,实现闭环切割线264高速运行。

251.在现有的硅棒截断设备中,切割线从放线筒缠绕至线切割单元中的切割轮及过渡轮间,并从所述线切割单元缠绕至收线筒,在切割过程中,所述切割线被驱动运行,切割线运行过程为交替进行的加速与减速过程。在本技术的硅棒截断设备中,线切割单元中的闭环切割线可保持持续高速运行,同时,闭环切割线在切割过程中可以同一运转方向运行。如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题;同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

252.另外,通过所述单线过渡轮还可用于调节闭环切割线的张力。因此,所述单线切割单元还包括与所述至少一单线过渡轮关联的单线张力调节机构。

253.在某些实施例中,所述单线切割单元还包括与第一单线过渡轮和第二单线过渡轮中的至少一者关联的单线张力调节机构。

254.在以下描述中,以与第一单线过渡轮关联的单线张力调节机构为例进行说明。

255.结合图10和图11,所述单线切割单元26包括与所述第一单线过渡轮265关联的单线张力调节机构。

256.所述单线张力调节机构包括:单线驱动单元271和单线连杆组件,所述单线连杆组件与所述第一单线过渡轮265和所述单线驱动单元271关联,所述单线连杆组件受控于所述单线驱动单元,即,通过所述单线驱动单元271驱动单线连杆组件作动以带动所述第一单线过渡轮产生位置变化以调节所述闭环切割线264的张力。

257.如图10和图11所示的实施例中,所述单线连杆组件包括:枢轴272、第一连杆274、以及第二连杆276。

258.所述枢轴272设于所述切割支架261上。

259.所述第一连杆274的第一端与所述枢轴272关联,所述第一连杆274的第二端与所述第一单线过渡轮265连接。

260.所述第二连杆276的第一端与所述枢轴272关联,所述第二连杆276的第二端与所述单线驱动单元连接。

261.通过单线连杆组件,可实现杠杆效应,调整所述第一单线过渡轮265的位置。

262.关于单线驱动单元,在某些实现方式中,所述单线驱动单元271包括配重部在以下描述中,将配重部标记为271),所述配重部可悬挂于所述第二连杆276的第二端。例如,当要增加所述闭环切割线264的张力时,释放所述配重部271,所述配重部271下降,第二连杆276的第二端在受到所述配重部271重力的作用下带动枢轴272正向转动(如图11中的逆时针),正向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向远离所述第一单线切割轮262和第二单线切割轮263的方向(例如朝向上方)移动,扩大所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,增加所述闭环切割线264的张力。当要减小所述闭环切割线264的张力时,提升所述配重部271,第二连杆276的第二端受控提升并带动枢轴272反向转动(如图11中的顺时针),反向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向靠近所述第一单线切割轮262和第二单线切割轮263的方向(例如朝向下方)移动,缩小所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,减小所述闭环切割线264的张力。

263.所述配重部可包括一配重框以及置于所述配置框内的配重块,其中,所述配重块的数量可根据所述闭环切割线264张力调节的要求而变化,例如,在增加所述闭环切割线264的张力时,可增多配重块的数量,在减小所述闭环切割线264的张力时,可减少配重块的数量。

264.所述配置框可通过升降导轨而相对切割支架261作升降移动。

265.在某些实施方式中,所述配重部可包括锁紧机构,用于锁紧所述配重部使得所述配重部相对切割支架261静止,以使得所述配重部与切割支架261之间从活动状态切换至锁止状态。在某些示例中,所述锁紧机构可例如为插销。

266.在某些实施方式中,所述配重部可包括单线张力平衡部件,用于确保所述配重部及所述闭环切割线264的张力处于平衡状态。在图11所示的实施例中,所述单线张力调节机构还包括单线张力平衡部件273,所述单线张力平衡部件273为张力平衡气缸(在以下描述中,将张力平衡气缸标记为273),所述张力平衡气缸173作用于所述第二连杆176,例如第二连杆176的延长端。

267.例如,当要增加所述闭环切割线264的张力时,释放所述配重部271,所述配重部271下降,第二连杆276的第二端在受到所述配重部271重力的作用下带动枢轴272正向转动(如图11中的逆时针),正向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向远离所述第一单线切割轮262和第二单线切割轮263的方向(例如朝向上方)移动,扩大所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,增加所述闭环切割线264的张力,直至所述闭环切割线264的张力被调整到预期值时,由所述张力平衡气缸273伸出气缸轴并使得所述气缸轴顶触于第二连杆276,使得配重部271及第二连杆276不再运动,即相对所述切割支架261保持静止。当要减小所述闭环切割线264的张力时,由所述张力平衡气缸273的气缸轴顶升第二连杆276,提升所述配重部及第二连杆276,并带动枢轴272反向转动(如图11中的顺时针),反向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向靠近所述第一单线切割轮262和第二单线切割轮263的方向(例如朝向下方)移动,缩小所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,减小所述闭环切割线264的张力,直至所述闭环切割线264的张力被调整到预期值时,所述张力平衡气缸273将气缸轴停止在当前位置,使得配重部271及第二连杆276不再运动,即相对所述切割支架261保持静止。

268.所述单线驱动单元仍可作其他变化,例如,在某些实现方式中,所述单线驱动单元可包括拉力气缸,所述拉力气缸位于第二连杆的下方且所述拉力气缸的气缸轴连接于所述第二连杆的第二端。例如,当要增加所述闭环切割线264的张力时,由所述拉力气缸收缩气缸轴,拉动第二连杆276并带动枢轴272正向转动(如图11中的逆时针),正向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向远离所述第一单线切割轮262和第二单线切割轮263的方向(例如朝向上方)移动,扩大所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,增加所述闭环切割线264的张力。当要减小所述闭环切割线264的张力时,由所述拉力气缸伸出气缸轴,第二连杆276的第二端受控提升并带动枢轴272反向转动(如图11中的顺时针),反向转动的枢轴272再带动第一连杆274及其关联的所述第一单线过渡轮265朝向靠近所述第一

单线切割轮262和第二单线切割轮263的方向(例如朝向下方)移动,缩小所述第一单线过渡轮265与第一单线切割轮262、第二单线切割轮263以及第二单线过渡轮266所形成的四边形的周长,减小所述闭环切割线264的张力。

269.本技术的硅棒截断设备还包括位置调整装置,用于调整所述至少一线切割装置的位置。利用所述位置调整装置,可使得所述硅棒截断设备上配置的至少一线切割装置调整位置,以能根据截断要求截断出相应长度的硅棒截段。

270.在图9所示的实施例中,所述位置调整装置可包括:移动导轨、滑块、以及移动驱动单元。

271.所述移动导轨可沿第一方向设于所述机座上,所述滑块设于所述至少一线切割装置上。在某些实施方式中,对于所述线切割装置而言,以单线切割装置25为例,所述单线切割装置包括线切割机座260和单线切割单元26,因此,在机座21对应线切割机座260的位置设有移动导轨,在所述线切割机座260的底部设有滑块,其中,所述移动导轨的数量不作限定,可以是一个,或者,也可以是平行设置的两个或更多个。

272.所述移动驱动单元用于驱动所述至少一线切割装置沿所述移动导轨移动。在某些实施方式中,所述移动驱动单元可包括:移动丝杆和驱动源,其中,所述移动丝杆沿第一方向设置且与所述至少一线切割装置中的线切割机座关联,所述驱动源用于驱动所述移动丝杆转动以使所关联的至少一线切割装置沿所述转移导轨移动。

273.在某些实施方式中,所述移动驱动单元可包括:移动齿轨、驱动齿轮和驱动源,其中,所述移动齿轨沿第一方向设置,所述驱动齿轮与所述至少一线切割装置中的线切割机座关联且与所述移动齿轨啮合,所述驱动源用于驱动所述驱动齿轮转动以使所关联的至少一线切割装置沿所述转移导轨移动。

274.再有,在对待切割硅棒执行截断作业中还需要先截除加工工艺中不符合生产要求的待切割硅棒首部与尾部杂质层,再进行切片取样片以检验待截断待切割硅棒的材料特性。因此,本技术的硅棒截断设备还包括至少一多线切割装置,可通过切割待切割硅棒以截取获得硅棒切片,即所需的硅片样片。

275.在某些实施例中,在硅棒截断设备的前端设置多线切割装置,用于切割硅棒的头部以截取获得硅棒头部的硅棒切片。在某些实施例中,在硅棒截断设备的后端设置多线切割装置,用于切割硅棒的尾部以截取获得硅棒尾部的硅棒切片。在某些实施例中,在硅棒截断设备的前端和后端均设置多线切割装置,用于切割硅棒的头部和尾部以截取获得硅棒头部的硅棒切片和硅棒尾部的硅棒切片。

276.所述硅棒截断设备还包括至少一多线切割装置,所述多线切割装置具有多线切割单元,所述多线切割单元包括多线切割轮、多线过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于所述多线切割轮和多线过渡轮后形成多线切割线锯。

277.如图9所示,本实施例中的硅棒截断设备还包括多线切割装置23,所述多线切割装置23设于硅棒截断设备的前端。

278.如此,所述至少两个线切割装置可以是单线切割装置和多线切割装置的组合。

279.在本技术中,所述至少两个线切割装置为单线切割装置和多线切割装置的组合,它们均为独立的装置,根据硅棒截断作业要求而独立运作,故可通过独立控制各个线切割装置(包括单线切割装置25和多线切割装置23)以对物料输送台上承载的待硅棒执行截断

作业,提高了硅棒截断作业中的操作自由度和截断效率。例如,在某些实施例中,控制所有的线切割装置(包括单线切割装置25和多线切割装置23)对待切割硅棒执行截断作业。在某些实施例中,控制部分数量的线切割装置(例如,部分的单线切割装置25,多线切割装置25,或部分的单线切割装置25和多线切割装置25)对待切割硅棒执行截断作业,剩余的线切割装置则可保持不动或作其他操作。

280.多线切割装置23设于硅棒截断设备的前端,用于切割待切割硅棒的头部以截取获得硅棒头部的硅棒切片。

281.其中,所述硅棒截断设备中的单线切割装置25和多线切割装置23的数量及设置方式仍可作其他的变化。例如,在某些实施例中,所述硅棒截断设备科包括多个单线切割装置25和一个多线切割装置23,其中,所述多线切割装置23可设于硅棒截断设备的后端,用于切割待切割硅棒的尾部以截取获得硅棒尾部的硅棒切片。在某些实施例中,所述硅棒截断设备科包括多个单线切割装置25和两个多线切割装置23,其中,两个所述多线切割装置23可分别设于硅棒截断设备的前端和后端,用于分别切割待切割硅棒的头部以截取获得硅棒头部的硅棒切片和切割待切割硅棒的尾部以截取获得硅棒尾部的硅棒切片。

282.所述多线切割装置具有至少一多线切割单元,所述多线切割单元包括多线切割轮、多线过渡轮、以及首尾相接的闭环切割线,所述闭环切割线绕于所述多线切割轮和多线过渡轮后形成至少二多线切割线锯。

283.所述多线切割装置23包括线切割机座和多线切割单元。

284.所述线切割机座设于机座上,所述多线切割单元通过升降机构可升降地设于所述线切割机座上。在此,所述线切割机座作为设置多线切割单元配置在机座上的载体,其具体形态可采用梁体、柱体、板架、支架等。

285.所述多线切割单元通过升降机构可升降地设于所述线切割机座上。在某些实现方式中,所述升降机构可包括升降导轨、滑块、以及升降驱动单元。

286.所述多线切割单元包括:切割支架、第一闭环切割线、第二闭环切割线、第一多线切割轮、以及第二多线切割轮,其中,所述第一闭环切割线绕于所述第一多线切割轮及第二多线切割轮以形成第一多线切割线锯,所述第二闭环切割线绕于所述第一多线切割轮及第二多线切割轮以形成第二多线切割线锯。

287.在如图9所示的实施例中,所述多线切割单元还包括第一多线过渡轮和第二多线过渡轮,所述第一多线过渡轮和第二多线过渡轮设置于所述切割支架上。

288.所述第一多线过渡轮用于对第一闭环切割线进行换向或导向,第二多线过渡轮用于对第二闭环切割线进行换向或导向。

289.再有,所述多线过渡轮还可用于调节闭环切割线的张力,即,所述第一多线过渡轮还可用于调节第一闭环切割线的张力,所述第二多线过渡轮还可用于调节第二闭环切割线的张力。因此,所述多线切割单元还包括与所述第一多线过渡轮和第二多线过渡轮中的至少一者关联的至少一多线张力调节机构。

290.关于多线切割装置23的具体结构及工作原理,可参阅前述针对图7和图8中的多线切割装置的描述,在此不再赘述。

291.类似地,本技术的硅棒截断设备还包括与所述线切割装置对应的硅棒稳定装置,用于避免待切割硅棒在被所述线切割装置进行切割时产生表面损伤、表面波纹、崩边等。在

如图9所示的实施例中,所述硅棒截断设备还包括与单线切割装置25和多线切割装置23对应的硅棒稳定装置,用于避免待切割硅棒在被所述多线切割装置进行切割时产生表面损伤、表面波纹、崩边等。

292.所述硅棒稳定装置更包括沿第一方向间隔设置的第一稳定组件和第二稳定组件,所述第一稳定组件和所述第二稳定组件之间具有供收纳所述线切割装置中切割线锯的留置空间。其中,所述第一稳定组件和第二稳定组件中的任一者均包括沿第二方向设置的第一侧稳定部件和第二侧稳定部件。当待切割硅棒置放于物料输送台时,所述第一稳定组件和第二稳定组件中的第一侧稳定部件和第二侧稳定部件可分别用于抵触于所述待切割硅棒的相对两侧以对待切割硅棒进行限位,确保待切割硅棒在硅棒截断作业中的稳定。

293.在某些实施方式中,所述第一侧稳定部件或第二侧稳定部件更包括:工件支撑块和工件辅助支撑块,其中,所述工件辅助支撑块为活动式设计,即,所述工件辅助支撑块可相对所述工件支撑块作移动,以适配所要稳定的待切割硅棒。

294.关于所述硅棒稳定装置的具体结构及工作原理,可参阅前述针对图2和图3中的硅棒稳定装置的描述,在此不再赘述。

295.由上图1、图6、以及图9可知,本技术的硅棒截断设备包括至少两个线切割装置,其中,在某些实施例中,所述至少两个线切割装置可均是单线切割装置,在某些实施例中,所述至少两个线切割装置可以是单线切割装置和多线切割装置的组合。

296.关于单线切割装置,所述单线切割装置包括线切割机座和单线切割单元,其中,所述单线切割单元包括:切割支架、闭环切割线、第一单线切割轮、第二单线切割轮、以及至少一单线过渡轮。在图1和图6所示的实施例中,所述单线切割单元包括一单线过渡轮,即,第一单线过渡轮,所述第一单线过渡轮与所述第一单线切割轮和第二单线切割轮构成三角形。在图9所示的实施例中,所述单线切割单元包括两个单线过渡轮,即,第一单线过渡轮和第二单线过渡轮,所述第一单线过渡轮和第二单线过渡轮与所述第一单线切割轮和第二单线切割轮构成四边形,例如,矩形或梯形。但上述仅为示例性说明,所述单线切割单元仍可作其他的变化。

297.请参阅图12和图13,其中,图12显示为本技术的单线切割装置在再一实施例中第一视角下的结构示意图,图13显示为本技术的单线切割装置在再一实施例中第二视角下的结构示意图。在图12和图13所示的实施例中,所述单线切割装置包括线切割机座360和单线切割单元36。

298.所述线切割机座设于机座上,所述单线切割单元36通过升降机构可升降地设于所述线切割机座360上。在此,所述线切割机座360作为设置单线切割单元36配置在机座上的载体,其具体形态可采用梁体、柱体、板架、支架等。

299.所述单线切割单元36通过升降机构可升降地设于所述线切割机座360上。在某些实现方式中,所述升降机构可包括升降导轨、滑块、以及升降驱动单元。其中,所述升降导轨沿第三方向设置于所述线切割机座上,所述滑块设于所述单线切割单元36上且与对应的所述升降导轨适配,所述升降驱动单元用于所述单线切割单元36沿所述升降导轨作升降移动。所述升降驱动单元可进一步包括升降丝杆和升降电机,其中,所述升降丝杆沿第三方向且与单线切割单元36连接,所述升降电机(所述升降电机可例如为伺服电机)是与所述升降丝杠连接。在某些实现方式中,所述升降驱动单元可包括升降齿条、与所述升降齿条啮合的

驱动齿轮、以及驱动所述驱动齿轮转动的驱动电机。

300.所述单线切割单元包括:切割支架、闭环切割线、第一单线切割轮和第二单线切割轮、以及单线过渡轮,其中,所述闭环切割线绕于所述第一单线切割轮、第二单线切割轮、以及单线过渡轮以形成单线切割线锯。在某些实施例中,所述单线切割单元包括三个单线过渡轮。如图12所示,所述单线切割单元36包括:切割支架361、第一单线切割轮362、第二单线切割轮363、闭环切割线364、第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367。

301.所述切割支架361作为设置第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡以及第三单线过渡轮367配置在所述线切割机座360的载体,其具体形态可采用梁体、板架、支架等。另外,所述切割支架361可通过升降机构可升降地设于所述线切割机座360上,关于升降机构,可参见前文描述,在此不再赘述。利用所述升降机构,所述切割支架361相对所述线切割机座360沿第三方向作升降移动,从而带动第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366及第三单线过渡轮367以及绕于其上的单线切割线锯作升降移动,以对待切割硅棒进行切割。再有,在某些实施方式中,所述切割支架361中相对远离线切割机座的远端还可通过设置导杆结构限定并引导所述切割支架361在所述升降机构的带动下作升降移动。

302.所述第一单线切割轮和第二单线切割轮设于所述切割支架中沿第二方向的相对两侧。在如图13所示的实施例中,所述第一单线切割轮362和第二单线切割轮363沿第二方向相对设于所述切割支架361的底部两侧,闭环切割线364绕于第一单线切割轮362和第二单线切割轮363以形成一单线切割线锯,所述单线切割线锯沿第二方向设置。

303.所述第一单线切割轮362中包括至少一第一切割线槽,任一所述第一切割线槽所在平面平行于第一单线切割轮轮面,即,所述第一单线切割轮上的切割线槽均可称为第一切割线槽。

304.所述第二单线切割轮363中包括至少一第二切割线槽,任一所述第二切割线槽所在平面平行于第二单线切割轮轮面,即,所述第二单线切割轮上的切割线槽均可称为第二切割线槽。

305.所述第一单线切割轮362的轮面与第二单线切割轮363的轮面相平行或共面,以令所述闭环切割线364在缠绕于所述第一单线切割轮362及第二单线切割轮363时,分别对应地用于缠绕闭环切割线364的第一切割线槽及第二切割线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线364的第一切割线槽及第二切割线槽所在平面内。应当理解,闭环切割线364在切割作用中处于运行状态,因此所述单线切割线锯由其所处的空间位置定义,在本技术的实施例中,缠绕于第一单线切割轮362与第二单线切割轮363之间的闭环切割线364即为单线切割线锯。

306.应理解地,当闭环切割线364绕于任一单线切割轮(第一单线切割轮362或第二单线切割轮363)时,应当令所述单线切割轮两侧的闭环切割线364均位于所述单线切割轮中用于缠绕闭环切割线364的切割线槽所在平面内。

307.所述切割支架361的底部具有一凹陷部,如此,所述切割支架361、第一单线切割轮362、第二单线切割轮363、以及绕于第一单线切割轮362和第二单线切割轮363之间形成的单线切割线锯可形成对应待切割硅棒的切割容纳空间。

308.所述第一单线过渡轮、第二单线过渡轮、第三单线过渡轮用于对闭环切割线进行换向或导向。在如图13所示的实施例中,所述第一单线过渡轮365、第二单线过渡轮366、第三单线过渡轮367设于所述切割支架361的顶部,其中,所述第一单线过渡轮365邻近所述第一单线切割轮362,所述第二单线过渡轮366邻近所述第二单线切割轮363,第三单线过渡轮367邻近第一单线过渡轮365和第二单线过渡轮366。

309.关于第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367的组合,则可采用多种实现方式。在某些实施方式中,所述第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、以及第二单线过渡轮366构成四边形,第三单线过渡轮367位于第一单线过渡轮365和第二单线过渡轮366之间。在某些示例中,所述第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、以及第二单线过渡轮366构成规则四边形,例如:等腰梯形、矩形等。在某些示例中,所述第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、以及第二单线过渡轮366也可构成任意四边形。在某些实施方式中,所述第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367构成五边形,所述五边形为规则五边形、普通五边形或任意五边形。

310.所述第一单线过渡轮365中包括至少一第一过渡线槽,任一所述第一过渡线槽所在平面平行于第一单线过渡轮轮面。所述第二单线过渡轮366中包括至少第二过渡线槽,任一所述第二过渡线槽所在平面平行于第二单线过渡轮轮面。所述第三单线过渡轮367中包括至少一第三过渡线槽,任一所述第三过渡线槽所在平面平行于第三单线过渡轮轮面。

311.所述第一单线过渡轮365的轮面、第二单线过渡轮366的轮面、第三单线过渡轮367的轮面与第一单线切割轮362的轮面及第二单线切割轮363的轮面相平行或共面,以令所述闭环切割线364在缠绕于第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367时,分别对应地用于缠绕闭环切割线364的第一切割线槽、第二切割线槽、第一过渡线槽、第二过渡线槽、以及第三过渡线槽位于同一平面内,如此可令所述单线切割线锯的方向同时位于用于缠绕闭环切割线364的第一切割线槽、第二切割线槽、第一过渡线槽、第二过渡线槽、以及第三过渡线槽所在平面内。其中,如图12所示,所述闭环切割线364在缠绕于第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367时,所述闭环切割线364是自第一单线过渡轮365的第一过渡线槽引出后下折进入第三单线过渡轮367的第三过渡线槽之后再上折进入第二单线过渡轮366的第二过渡线槽。

312.如此,在本实施例中,所述单线切割单元的第一单线切割轮362、第二单线切割轮363、第二单线过渡轮366、第三单线过渡轮367、以及第一单线过渡轮365通过闭环切割线364进行缠绕,在此示例下,所述单线切割装置即可省去收线筒和放线筒等部件,所述闭环切割线藉被驱动后高速运行即可实现切割。

313.在现有的硅棒截断设备中,切割线从放线筒缠绕至线切割单元中的切割轮及过渡轮间,并从所述线切割单元缠绕至收线筒,在切割过程中,所述切割线被驱动运行,切割线运行过程为交替进行的加速与减速过程。在本技术的硅棒截断设备中,线切割单元中的闭环切割线可保持持续高速运行,同时,闭环切割线在切割过程中可以同一运转方向运行。如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行

换向或运行速度导致的切割面具有波纹等问题;同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

314.在本技术的所述单线切割单元中,还包括切割线驱动机构,用于驱动绕于第一单线切割轮362、第二单线切割轮363、第二单线过渡轮366、第三单线过渡轮367、以及第一单线过渡轮365上的闭环切割线364高速运行。

315.在某些实施例中,将所述第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366、以及第三单线过渡轮367中的至少一者作为驱动轮,其他的则作为从动轮,其中,所述驱动轮与所述切割线驱动机构关联,由所述切割线驱动机构驱动所述驱动轮旋转并在其他从动轮的配合下驱动闭环切割线364高速运行。

316.在某些实现方式中,可将第一单线切割轮362或第二单线切割轮363作为驱动轮。以第一单线切割轮362作为驱动轮为例,第一单线切割轮362与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线切割轮362旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线切割轮362的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线切割轮362旋转,闭环切割线364被带着运行并使得第二单线切割轮363、第二单线过渡轮366、第三单线过渡轮367、以及第一单线过渡轮365旋转,实现闭环切割线364高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线切割轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线切割轮362旋转,闭环切割线364被带着运行并使得第二单线切割轮363、第二单线过渡轮366、第三单线过渡轮367、以及第一单线过渡轮365旋转,实现闭环切割线364高速运行。

317.在某些实现方式中,可将第一单线过渡轮365、第二单线过渡轮366、或第三单线过渡轮367作为驱动轮。以第一单线过渡轮365作为驱动轮为例,第一单线过渡轮365与切割线驱动机构关联,所述切割线驱动机构可用于驱动第一单线过渡轮365旋转。在某些示例中,所述切割线驱动机构包括驱动电机,所述驱动电机的电机轴直接连接于第一单线过渡轮365的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动第一单线过渡轮365旋转,闭环切割线364被带着运行并使得第一单线切割轮362、第二单线切割轮363、第二单线过渡轮366、以及第三单线过渡轮367旋转,以实现闭环切割线364高速运行。在某些示例中,所述切断线驱动机构包括驱动电机和传动皮带,所述传动皮带套接于所述驱动电机的电机轴和第一单线过渡轮的轮轴,在所述驱动电机转动下,由所述驱动电机的电机轴带动传动皮带运行后再带动第一单线过渡轮365旋转,闭环切割线364被带着运行并使得第一单线切割轮362、第二单线切割轮363、第二单线过渡轮366、以及第三单线过渡轮367旋转,实现闭环切割线364高速运行。

318.另外,通过所述单线过渡轮还可用于调节闭环切割线的张力。因此,所述单线切割单元还包括与所述至少一单线过渡轮关联的单线张力调节机构。

319.在某些实施例中,所述单线切割单元36还包括与第一单线过渡轮、第二单线过渡轮以及第三单线过渡轮中的至少一者关联的单线张力调节机构。

320.请参阅图13,显示为本技术的单线切割装置在一实施例中第二视角下的结构示意图。结合图12和图13,所述单线切割单元36包括与所述第三单线过渡轮367关联的单线张力调节机构。

321.所述单线张力调节机构包括:单线驱动单元371和单线连杆组件,所述单线连杆组件与所述第三单线过渡轮367和所述单线驱动单元371关联,所述单线连杆组件受控于所述单线驱动单元,即,通过所述单线驱动单元371驱动单线连杆组件作动以带动所述第三单线过渡轮产生位置变化以调节所述闭环切割线364的张力。

322.如图12和图13所示的实施例中,所述单线连杆组件包括:枢轴372、第一连杆374、以及第二连杆376。

323.所述枢轴372设于所述切割支架361上。

324.所述第一连杆374的第一端与所述枢轴372关联,所述第一连杆374的第二端与所述第三单线过渡轮367连接。

325.所述第二连杆376的第一端与所述枢轴372关联,所述第二连杆376的第二端与所述单线驱动单元连接。

326.通过单线连杆组件,可实现杠杆效应,调整所述第三单线过渡轮367的位置。

327.关于单线驱动单元,在某些实现方式中,所述单线驱动单元371包括配重部(在以下描述中,将配重部标记为371),所述配重部371可悬挂于所述第二连杆376的第二端。例如,当要增加所述闭环切割线364的张力时,提升所述配重部371,第二连杆376的第二端受控提升并带动枢轴372正向转动(如图13中的逆时针),正向转动的枢轴372再带动第一连杆374及其关联的所述第三单线过渡轮367朝向靠近所述第一单线切割轮362和第二单线切割轮363的方向(例如朝向下方)移动,扩大所述第三单线过渡轮367与第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366所形成的周长,增加所述闭环切割线364的张力;当要减小所述闭环切割线364的张力时,释放所述配重部371,所述配重部371下降,第二连杆376的第二端在受到所述配重部371重力的作用下带动枢轴372反向转动(如图13中的顺时针),反向转动的枢轴372再带动第一连杆374及其关联的所述第三单线过渡轮367朝向远离所述第一单线过渡轮365和第二单线过渡轮366的方向(例如朝向上方)移动,缩小所述第一单线过渡轮365与第一单线切割轮362、第二单线切割轮363以及第二单线过渡轮366所形成的周长,减小所述闭环切割线364的张力。

328.所述配重部可包括一配重框以及置于所述配置框内的配重块,其中,所述配重块的数量可根据所述闭环切割线364张力调节的要求而变化,例如,在增加所述闭环切割线364的张力时,可增多配重块的数量,在减小所述闭环切割线364的张力时,可减少配重块的数量。

329.所述配置框可通过升降导轨而相对切割支架361作升降移动。

330.在某些实施方式中,所述配重部可包括锁紧机构,用于锁紧所述配重部使得所述配重部相对切割支架361静止,以使得所述配重部与切割支架361之间从活动状态切换至锁止状态。在某些示例中,所述锁紧机构可例如为插销。

331.在某些实施方式中,所述配重部可包括单线张力平衡部件,用于确保所述配重部及所述闭环切割线364的张力处于平衡状态。在图13所示的实施例中,所述单线张力调节机构还包括单线张力平衡部件373,所述单线张力平衡部件373为张力平衡气缸(在以下描述中,将张力平衡气缸标记为373),所述张力平衡气缸373作用于所述第二连杆376。

332.例如,当要增加所述闭环切割线364的张力时,由所述张力平衡气缸373的气缸轴顶升第二连杆376,提升所述配重部及第二连杆376,并带动枢轴372正向转动(如图13中的

逆时针),正向转动的枢轴372再带动第一连杆374及其关联的所述第三单线过渡轮367朝向靠近所述第一单线过渡轮365和第二单线过渡轮366的方向(例如朝向下方)移动,扩大所述第三单线过渡轮367与第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366所形成的周长,增加所述闭环切割线364的张力,直至所述闭环切割线364的张力被调整到预期值时,所述张力平衡气缸373将气缸轴停止在当前位置,使得配重部371及第二连杆376不再运动,即相对所述切割支架361保持静止。当要减小所述闭环切割线364的张力时,释放所述配重部371,所述配重部371下降,第二连杆376的第二端在受到所述配重部371重力的作用下带动枢轴372反向转动(如图13中的顺时针),反向转动的枢轴372再带动第一连杆374及其关联的所述第三单线过渡轮367朝向远离所述第一单线过渡轮365和第二单线过渡轮366的方向(例如朝向上方)移动,缩小所述第一单线过渡轮365与第一单线切割轮362、第二单线切割轮363以及第二单线过渡轮366所形成的周长,减小所述闭环切割线364的张力,直至所述闭环切割线364的张力被调整到预期值时,由所述张力平衡气缸373伸出气缸轴并使得所述气缸轴顶触于第二连杆376,使得配重部371及第二连杆376不再运动,即相对所述切割支架361保持静止。

333.所述单线驱动单元仍可作其他变化,例如,在某些实现方式中,所述单线驱动单元可包括拉力气缸,所述拉力气缸位于第二连杆的下方且所述拉力气缸的气缸轴连接于所述第二连杆的第二端。例如,当要增加所述闭环切割线364的张力时,由所述拉力气缸伸出气缸轴,第二连杆376的第二端受控提升并带动枢轴372正向转动(如图13中的逆时针),正向转动的枢轴372再带动第一连杆374及其关联的所述第三单线过渡轮367朝向靠近所述第一单线过渡轮365和第二单线过渡轮366的方向(例如朝向下方)移动,扩大所述第三单线过渡轮367与第一单线切割轮362、第二单线切割轮363、第一单线过渡轮365、第二单线过渡轮366所形成的周长,增加所述闭环切割线364的张力。当要减小所述闭环切割线364的张力时,由所述拉力气缸收缩气缸轴,拉动第二连杆376并带动枢轴372反向转动(如图13中的顺时针),反向转动的枢轴372再带动第一连杆374及其关联的所述第一单线过渡轮365朝向远离所述第一单线切割轮362和第二单线切割轮363的方向(例如朝向上方)移动,缩小所述第一单线过渡轮365与第一单线切割轮362、第二单线切割轮363以及第二单线过渡轮366所形成的周长,减小所述闭环切割线364的张力。

334.本技术的硅棒截断设备,包括机座、物料输送台、以及至少两个线切割装置,其中,所述至少两个线切割装置相互独立,故可通过各个独立的线切割装置对物料输送台上承载的待硅棒执行截断作业,提高了硅棒截断作业中的操作自由度和截断效率。且,所述线切割装置中的线切割单元采用的闭环切割线,故可保持切割线高速运行,提高切割效率,同时,闭环切割线在截断作业中可以同一运转方向运行,如此,本技术的线切割单元可实现高精度的截断作业,避免了现有的切割方式中切割线运行换向或运行速度导致的切割面具有波纹等问题,同时,所述闭环切割线可有效减小线切割单元所需的切割线总长以及免除收线筒和放线筒等部件,降低生产成本。

335.上述实施例仅例示性说明本技术的原理及其功效,而非用于限制本技术。任何熟悉此技术的人士皆可在不违背本技术的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本技术所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本技术的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。