1.本发明涉及餐厨余物处理领域,特别涉及一种智能的餐厨余物综合处理装置。

背景技术:

[0002][0003]

目前,餐厨余物的分离工艺流程和方法大致为:收集、分选、破碎、蒸煮和分离。分离普遍采用三相离心机,但是在运行过程中,发现餐厨余物和地沟油由于分选困难,在进入离心机的浆料中存在大量杂物,如布条、塑料、绳索、木片、陶瓷片或玻璃碎片等,经常造成离心机进料系统或排液系统堵塞,需停机冲洗,严重时要拆机清理,极大的降低了离心机的分离效率。另外,由于进入离心机的浆料中杂质占比大,影响了离心机的单机处理能力,并对离心机造成严重磨损,并且分离后所得到油液杂质过多,固体物不够干燥,增加后续油水分离的难度。

[0004]

污水处理一直是当今社会较难解决的问题之一,例如餐饮业的污水,因含有大量的有机物,如果将其直接排入城市污水管网,不仅会引发一系列的环境问题,且对城市污水管网也造成极大的处理压力。

[0005]

现有技术油水分离设备将加热设备浸设于混合液中,而当设备工作时处于未加温的混合液源源不断输入设备中,设备内的混合液体流动性大,加热设备通常无法对设备内的混合液起到有效的加热效果,导致油水分离效果不稳定。

[0006]

现有技术油水分离设备通常不具备集控智能模块,无法对设备的运行状态实时监控,容易存在运行安全隐患增加人工使用率。

技术实现要素:

[0007]

本发明所要解决的技术问题在于,提供一种智能的餐厨余物综合处理装置。

[0008]

为达到上述目的,本发明公开了一种智能的餐厨余物综合处理装置,包括机箱、粉碎装置、固液分离装置、油水分离装置、除臭装置、集控模块,所述机箱内设置有油液收集桶;

[0009]

所述粉碎装置包括粉碎机箱、料斗、粉碎驱动装置及并列设置于所述粉碎机箱内的第一粉碎刀辊、第二粉碎刀辊,所述料斗、所述粉碎机箱上下设置于所述机箱内,由所述粉碎驱动装置驱动所述第一粉碎刀辊和所述第二粉碎刀辊相向差速旋转;

[0010]

所述固液分离装置包括集固筒、集液槽体,所述集固筒倾斜设置于所述粉碎机箱下方,所述集液槽体设置于所述集固筒底部,所述集固筒的底面具有若干小孔,所述若干小孔处设置有颗粒物过滤网,所述集固筒一侧设置有排固口,所述集液槽体更低一端的底面具有排液口,所述集固筒内转动设置有提升螺旋杆及螺旋设置于所述提升螺杆上的螺旋叶片,所述提升螺旋杆的直径自所述排液口处起逐渐递增,所述螺旋叶片的螺距自所述排液口处起逐渐递减;

[0011]

所述油水分离装置包括箱体、第一加热装置、油水过滤结构、温度监测装置及依次

设置在所述箱体内且相连通的进油室、油水分离结构、排水室,所述箱体的顶面设置有进液口,所述第一加热装置、所述油水过滤结构自所述进液口处起设置于所述进油室的上方,所述温度监测装置设置于所述进油室内;

[0012]

所述排水室与所述进油室之间设置有循环过滤模块、液面监测装置,通过所述循环过滤模块将所述排水室内的水循环输送至所述进油室,所述液面监测装置设置于所述排水室内上部;

[0013]

所述除臭装置包括储液盒体、液体输送泵,所述储液盒体、液体输送泵分别设置于所述机箱内,所述集固筒、所述箱体与所述液体输送泵之间分别通过管道相连接;

[0014]

所述集控模块嵌设于所述机架的外侧表面,所述粉碎驱动装置、所述第一旋转驱动装置、所述第一加热装置、所述温度监测装置、所述循环过滤模块、所述液面监测装置、所述液体输送泵分别与所述集控模块电连接,所述集控模块通过设置第一霍尔传感器监测所述粉碎驱动装置运行时的电流,当所述第一粉碎刀辊、所述第二粉碎刀辊之间受较大颗粒物堵塞无法旋转,所述粉碎驱动装置运行电流过大,所述集控模块向所述第一旋转驱动装置发出反转/停机电信号;

[0015]

所述集控模块通过设置第二霍尔传感器监测所述第一旋转驱动装置运行时的电流,当所述第一旋转驱动装置运行电流过大,所述集控模块向所述第一旋转驱动装置发出反转/提高转速电信号;

[0016]

所述温度检测装置监测箱体内的温度并将监测数据传输至所述集控模块进行实时运算,所述集控模块根据监测数据向所述第一加热装置发出开启/关闭电信号,实现对所述进油室内液体表层进行加热;

[0017]

所述液面监测装置监测所述排水室内液面高度,当液面高度低于所述液面监测装置时所述液面监测装置做断开动作,向所述集控模块发出报警信号,所述集控模块控制所述循环过滤模块关闭;

[0018]

所述集控模块通过设置定时开关程序控制所述液体输送泵定时启动/停止,将所述储液盒体内的液体输送至所述集固筒内、所述箱体内。

[0019]

进一步的,所述油液收集桶与所述机箱内的底部之间设置有电子称重装置,所述电子称重装置与所述集控模块电连接,所述电子称重装置将称重数据传送至所述集控模块,通过所述集控模块进行实时记录。

[0020]

进一步的,所述循环过滤模块包括循环泵、第一循环管、第二循环管,所述循环泵设置于所述箱体底部,所述第一循环管的两端分别设置于所述循环泵的进水端和所述排水室内,所述第二循环管的两端分别设置于所述循环泵的出水端和所述进油室内。

[0021]

进一步的,所述料斗内的顶部设置由矩形方框,所述矩形方框内呈中空设置,所述矩形方框的底部设置有与所述料斗相通的若干出水口,所述矩形方框的底部设置有进水连接管,所述机箱的外侧面设置有进水调节阀,所述进水调节阀与所述进水连接管之间通过管道相互连接,通过所述进水连接管为所述若干出水口供水,所述进水调节阀与所述集控模块电连接;

[0022]

所述机箱的顶面设置有开关所述料斗的顶盖,所述顶盖的表面设置有与料斗相通的下料口,所述顶盖与所述机箱的顶面之间设置有顶盖开合监测装置,所述顶盖开合监测装置与所述集控模块电连接;

[0023]

所述机箱的外侧设置箱门,所述箱门的背面与所述机箱的外侧面之间设置有箱门开合监测装置和蜂鸣器,所述箱门开合监测装置和所述蜂鸣器分别与所述集控模块电连接;

[0024]

所述箱门打开时所述箱门开合监测装置内部电路闭合,同时与所述集控模块进行信号交换,随后所述集控模块向所述蜂鸣器发出运行电信号;

[0025]

所述顶盖打开时所述料斗开合监测装置内部电路闭合,同时与所述集控模块进行信号交换,随后所述集控模块向所述粉碎装置、所述固液分离装置、所述油水分离装置发出停止运行电信号。

[0026]

进一步的,所述集液槽体横截面呈u型,所述集液槽体内侧顶部边缘固定设置于所述集固筒外侧壁,所述集液槽体另一侧固定设置于所述切碎箱一侧,所述集液槽体内底部与所述集固筒底部之间的间隙设置形成排液通道,所述排液口与所述排液通道相通,所述集液槽体更高一端的底部设置有单向流通装置。

[0027]

进一步的,所述进油室和所述油水分离结构之间通过垂直设置的第一隔板隔开,所述第一隔板的顶部与所述进油室和所述油水分离结构相通,所述排水室和所述油水分离结构之间通过垂直设置的第二隔板隔开,所述第二隔板的底部与所述油水分离结构和所述排水室相通,所述第一加热装置的一侧设置有挡板,所述挡板与所述进液口相近。

[0028]

进一步的,所述油水过滤机构包括滤网、滤网框架、滤网自清洗装置,所述滤网框架的三侧边分别与所述进油室的侧壁和所述第一隔板的侧壁固定连接,所述滤网固定设置于所述滤网框架上,所述滤网框架的外轮廓呈一弧形,所述第一隔板的上方纵向设置有支撑杆;

[0029]

所述滤网自清洗装置包括毛刷、毛刷支撑杆、转动杆、毛刷驱动装置,所述转动杆的两端通过分别与所述支撑杆的左侧壁和所述进油室宽度方向的侧壁转动连接,所述转动杆与所述第一加热装置相平行;

[0030]

所述毛刷支撑杆设置于所述转动杆和所述滤网框架之间,所述毛刷支撑杆的外轮廓呈一t形,所述毛刷设置于所述毛刷支撑杆的横向端上,所述毛刷支撑杆的纵向端顶部与所述转动杆外周的中部固定连接;

[0031]

所述毛刷驱动装置设置于所述箱体的外侧壁上,所述毛刷驱动装置与所述集控模块电连接,所述集控模块控制所述毛刷驱动装置启动/停止,使所述毛刷驱动装置驱动所述转动杆旋转,同时带动所述毛刷沿所述滤网的上表面往复摆动。

[0032]

进一步的,所述油水分离结构包括若干分离组件、第二加热装置、排油装置、刮油装置、分离组件清洗装置,所述若干油水分离组件阵列间隔固定设置,所述若干分离组件至少由两层导流板层叠式固接组成,所述油水分离组件与所述箱体内的顶部之间具有排油层,排油装置设置于所述第二隔板的一侧,位于所述排油层末端,所述第二加热装置、所述刮油装置纵向相对设置于所述排油层的上方;

[0033]

所述导流板由若干倾斜45度的波纹倾斜阵列组成,所述波纹顶角为90度,相邻的所述两个波纹形成的通道成90度,所述每层导流板叠放组合;

[0034]

所述每层导流板之间的所述波纹交叉设置,所述每层导流板之间相邻的所述波纹交叉错位角度为90度;

[0035]

所述若干油水分离组件一侧的上部与所述第一隔板的上部之间设置有第三隔板,

所述第三隔板纵向固定设置于所述箱体内,所述若干油水分离组件一侧的下部设置有支撑板,所述支撑板纵向固定设置于所述箱体内;

[0036]

所述油水分离结构与所述第二隔板之间设置有支撑隔板,所述支撑隔板的三边分别与所述箱体内的底部及长度方向的两侧壁固定连接,所述若干油水分离组件的另一侧设置于所述支撑隔板上,所述支撑隔板的顶部与所述若干油水分离组件的顶部之间间隙设置;

[0037]

所述排油装置包括排油室及与排油室相对的排油口,所述排油口设置于所述箱体内长度方向的侧壁上,所述排油口处设置有与所述油液收集桶相对应的油排油管,所述排油室一侧顶部设置有向下倾斜的导流条,将所述排油层中的油引流至所述排油室中。

[0038]

进一步的,所述分离组件清洗装置包括超声波发生器、超声波换能器,所述超声波发生器设置于所述箱体的底部,所述超声波换能器设置于所述若干油水分离组件的底部,所述超声波换能器与所述超声波发生器电连接;

[0039]

所述刮油装置包括第二旋转驱动装置、刮油滚筒、刮油板,所述第二旋转驱动装置设置于所述箱体的外侧上,所述箱体与所述油水分离结构相对的顶面开设有工作窗口,所述刮油滚筒转动设置于所述工作窗口内,刮油滚筒的下部设置于所述排油层内,所述刮油滚筒与所述第二旋转驱动装置传动连接;

[0040]

所述排油室内的一侧纵向设置有刮油板安装座,所述刮油板纵向固接于所述刮油板安装座上,所述刮油板与所述刮油滚筒相邻的边缘与所述刮油滚筒的外周紧贴;

[0041]

所述进油室底部外侧设置有排污口,所述排污口与所述排水管的顶部之间设置有排污管,所述排污管上设置有排污泵、液体过滤器,所述液体过滤器可拆卸设置于所述排污管上;

[0042]

所述排污管末端的顶部设置有通气管;

[0043]

所述第一隔板表面的下部设置有排污窗口,所述第一隔板与所述进油室相对的侧面上设置有开关所述排污窗口的单向开合板,所述单向开合板的顶部与所述第一隔板的侧面之间通过铰链机构相互连接.

[0044]

进一步的,所述集控模块包括显示器、通讯集控模块,所述显示器嵌设于所述机箱的外侧面上,所述通讯集控模块设置于所述机箱内,所述通讯集控模块与所述显示器相互电连接;

[0045]

所述电子称重装置、所述粉碎驱动装置、所述进水调节阀、所述第一旋转驱动装置、所述第一加热装置、所述毛刷驱动装置、所述第二加热装置、所述超声波发生器、所述第二旋转驱动装置、所述排污泵、所述循环泵、所述温度监测装置、所述液体输送泵、所述液面监测装、所述顶盖开合监测装置、所述蜂鸣器、所述箱门开合监测装置分别与所述通讯集控模块电连接。

[0046]

相比于现有技术,本发明的有益效果在于:本发明可有效粉碎如陶瓷餐具、骨头类等硬性物体,通过固液分离装置将固体和油水混合液分离出来,由油水分离装置对油水进行分离,分离得到的水能达到国家相关排放标准,分离效率高、效果显著,油纯度高,产物油可以统一收集,由指定合法机构制作成生物柴油等,而固体餐厨余物可以制作成生物肥料等,本发明操作更简单智能、更人性化,结构布置合理,外形尺寸小。

[0047]

粉碎装置、固液分离装置、油水分离装置自上而下逐层方式设置,使得整体结构紧

凑占地小,适用于各大小餐馆、机关、学校的饭堂等,有效防止餐厨垃圾乱排放,经济价值高,对人们的饮食安全及环境保护有着重大意义。

[0048]

设备集成集控模块使本设备更为智能可控,可实时记录设备分离出的油量及对各装置的工作状态进行监测。

[0049]

优化了混合液的加热方式采用液面加热降低设备功耗的同时适用于温度较低的使用环境。

[0050]

具有除臭装置使本设备工作时对环境影响更小。

附图说明

[0051]

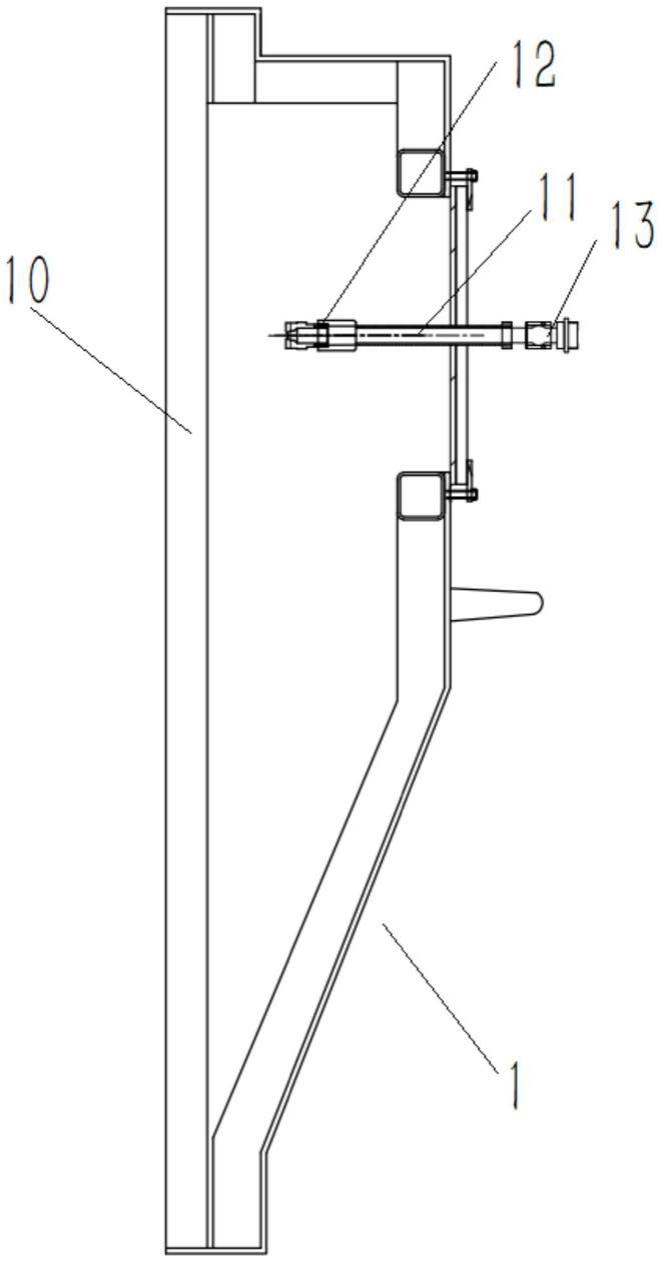

图1为本发明整体结构后视图;

[0052]

图2为本发明第二腔室示意图;

[0053]

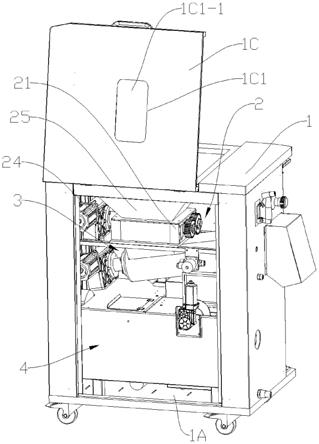

图3为本发明立体示意图;

[0054]

图4为本发明粉碎装置结构示意图;

[0055]

图5为第一、第二粉碎刀辊结构示意图;

[0056]

图6为本发明料斗截面示意图;

[0057]

图7为本发明固液分离装置立体示意图;

[0058]

图8为本发明固液分离装置截面示意图;

[0059]

图9为本发明箱体的内部结构立体示意图;

[0060]

图10为本发明油水分离装置截面示意图;

[0061]

图11为本发明导流板的主视图;

[0062]

图12为本发明导流板的俯视图;

[0063]

图13为本发明循环过滤模块示意图;

[0064]

图14为本发明集控模块框架示意图。

具体实施方式

[0065]

为使本发明的目的、技术方案和优点更加清楚,下面将结合图1-图14的附图对本发明作进一步地详细描述。

[0066]

参照图1、图2所示,一种智能的餐厨余物综合处理装置,其特征在于,包括机箱1、粉碎装置2、固液分离装置3、油水分离装置4、除臭装置5、集控模块6,机箱1内具有前后相对的第一腔室1a、第二腔室1b,粉碎装置2、固液分离装置3、油水分离装置4自上而下依次设置于第一腔室1a内,除臭装置5 设置于第二腔室1b的内壁上,通过除臭装置5对固液分离装置3进行除臭工作,集控模块6嵌设于机架1的外侧面上,粉碎装置2、固液分离装置3、油水分离装置4、除臭装置5分别与集控模块6电连接。

[0067]

再结合图3所示,第二腔室1b内设置有油液收集桶1b-1,第二腔室1b内的底部固接有电子称重装置1b-2,油液收集桶1b-1放置于电子称重装置1b-2上。机箱1的前表面铰接设置有开关第二腔室1b的箱门1-1。

[0068]

参照图2、图3所示,箱门1-1的背面与机箱1的外侧面之间设置有箱门开合监测装置1-11、蜂鸣器1-12,蜂鸣器1-12固接于机箱1的外侧面上,且与箱门1-1的背部相对。箱门开合监测装置1-11、蜂鸣器1-12分别与集控模块6 电连接。

[0069]

参照图1、图4、图5所示,粉碎装置2包括粉碎机箱21、第一粉碎刀辊 22、第二粉碎刀辊23、粉碎驱动装置24、料斗25,料斗25、粉碎机箱21上下相对固接于第一腔室1a内的上部,第一粉碎刀辊22、第二粉碎刀辊23并列设置于粉碎机箱21内,第一粉碎刀辊22、第二粉碎刀辊22、23通过轴承与粉碎机箱21转动连接,第一粉碎刀辊22的外周分别固定设置有若干第一大刀片221 和若干第一小刀片222,第二粉碎刀辊23的外周分别固定设置有若干第二大刀片231和若干第二小刀片232,通过在第一、第二粉碎刀辊22、23上设置的大、小刀片,从而减少餐厨余物与刀片的接触面积,使刀辊之间的受力更加均匀,避免对刀辊剪切过程中造成震动冲击。

[0070]

第一粉碎刀辊22的一端向外延伸与粉碎驱动装置24的固定连接,另一端向外延伸设置有主动齿轮22a,第二粉碎刀辊23的一端向外延伸设置有与主动齿轮22a相啮合的从动齿轮23a,粉碎驱动装置24优选采用减速电机,通过粉碎驱动装置24驱动第一粉碎刀辊22转动,使第一粉碎刀辊22的主动齿轮22a 联动从动齿轮23a带动第二粉碎刀辊23旋转,实现第一、第二粉碎刀辊22、23 作相向差速旋转,实现对餐厨余物进行撕碎及粉碎,随后从粉碎机箱21的下料口排出。

[0071]

优选的,主动齿轮和从动齿轮的直径不相等,从而实现第一粉碎刀辊、第二粉碎刀辊差速旋转。

[0072]

第一、第二粉碎刀辊22、23的若干第一大刀片221和若干第二大刀片231 沿轴向间隔分布设置,使若干第一、第二大刀片221、231之间分别构成若干间隙,第一粉碎刀辊22的若干第一小刀片222分别设置于若干第一大刀片221之间的间隙中,第二粉碎刀辊23的若干第二小刀片232分别设置于若干第二大刀片231之间的间隙中。

[0073]

第一粉碎刀辊22的第一大刀片221和第一小刀片222的数量与第二粉碎刀辊23的第二大刀片231和第二小刀片232的数量相等,第一粉碎刀辊22的若干第一大刀片221与第二粉碎刀辊23的若干第二大刀片231交错排列,第一、第二大刀片221、231和第一、第二小刀片222、232的外周沿周向分别设置有多个圆弧凸起的刀齿,通过第一粉碎刀辊22的第一大刀片221和第一小刀片222 分别与第二粉碎刀辊23的第二小刀片232和第二大刀片231相对旋转,使大刀片与小刀片之间通过刀齿对餐厨余物进行剪切粉碎,增强其剪切效果,提高工作效率。

[0074]

为了提高粉碎机箱21的密封性,第一、第二粉碎刀辊22、23的端部具有第一密封套,第一密封套套设在轴承和粉碎机箱21的侧壁之间,从而避免餐厨余物在粉碎过程中进入轴承内,影响第一、第二粉碎刀辊22、23的正常运行,粉碎机箱21的上开口与料斗25之间具有密封圈,粉碎机箱21的上开口开设有密封槽,密封圈嵌入密封槽内,使餐厨余物倒入料斗25内送入粉碎机箱21内进行粉碎时,防止餐厨余物泄露出粉碎机箱21外,使工作场地保持干净。

[0075]

参照图3、图6所示,料斗25顶部设置有矩形方框251,矩形方框251内呈中空设置,矩形方框底部的四周边设置有若干出水口251-1,若干出水口251-1 与料斗25相通,矩形方框251的底部设置有进水连接管252,进水连接管252 与矩形方框251的内部相连通。机箱1的外侧面固接有进水调节阀1-2,进水调节阀1-2与外部供水管通过管道连接,进水调节阀1-2与进水连接管252之间通过管道相互连接,通过进水连接管252为若干出水口251供水。

[0076]

本实施例进水调节阀1-2为电磁阀。

[0077]

料斗25内放置有安全罩25a,安全罩25a的外轮廓形状呈与料斗25相对应的倒v形,安全罩25a的顶部固接有提手25a-1,安全罩25a两侧的表面下部分别设置有过料缺口25a-2,餐厨垃圾倒入料斗25内后经过料缺口25a-2进入粉碎机箱21内。

[0078]

当设备运作时,通过设置安全罩防止误伤,当设备进行集中快速处理工作时,须将安全罩取出有利于提高粉碎装置的处理速度。

[0079]

参照图1、图2所述,机箱1的顶面设置有开关所述料斗25的顶盖1c,顶盖1c与机箱1之间通过转轴和液压支杆相互连接。顶盖1c的表面设置有与料斗25相通的下料口1c1,下料口1c1与顶盖1c的底面之间设置有开关下料口 1c1的活动遮盖板1c1-1。顶盖1c与机箱1的顶面之间设置有顶盖开合监测装置1d,顶盖开合监测装置1d与集控模块6电连接。

[0080]

活动遮盖板与顶盖之间的连接结构为公知技术,此处不再阐述。

[0081]

本实施例所提及的开合监测装置均为门磁传感器。

[0082]

参照图7、图8所示,固液分离装置3包括集固筒31和集液槽体32,集液槽体32套设于集固筒31底部,集固筒31一侧设置有第一旋转驱动装置33,集固筒31倾斜设置于粉碎机箱21的下方,集固筒31更低一端的顶部开设有进料口31a,进料口31a处设置有进料斗31b,进料斗31b的顶部与粉碎机箱21的下料口固接,进料斗31b的内侧壁呈喇叭型,有利于餐厨余物集中流入集固筒内。集固筒31更高一端穿过机箱1设置于机箱外。

[0083]

集固筒31内轴向设置有提升螺旋杆34及螺旋设置于提升螺旋杆上的螺旋叶片34a,提升螺旋杆34的端部通过轴承与集固筒31转动连接,第一旋转驱动装置33优选采用减速电机,第一旋转驱动装置33驱动提升螺旋杆34旋转。

[0084]

优选的,提升螺旋杆的直径自进料口处起逐渐递增。

[0085]

优选的,螺旋叶片的螺距自进料口处起逐渐递减。

[0086]

本发明采用变径变距的提升螺旋杆和螺旋叶片,进一步的起到压榨固体物含水量的作用。

[0087]

集固筒31底部外侧壁具有若干小孔311,使液体流通至集液槽体31内。集固筒31底部外侧壁固接有颗粒物过滤网(图中未示出),颗粒物过滤网用于对集固筒31内餐厨余物的微小固体物和液体进行过滤分离。

[0088]

集固筒31更高一端的侧面具有第一排固孔312,使集固筒312内的固体物排出,机箱1的侧面设置有与第一排固孔312相对应的外罩1-3,外罩1-3的下方设置有用于收集固体物的收集桶(图中未示出),使得设备整体更加美观,减少设备工作时对环境的影响。

[0089]

集液槽体32横截面呈一u型,集液槽体32内侧顶部边缘通过焊接固定设置于集固筒31外侧壁,从而使集液槽体32套设于集固筒31底部。

[0090]

集液槽体32内底部与集固筒31底部之间间隙设置,从而形成排液通道35,集液槽体32更低一端的外侧壁凸出设置有排液口321。

[0091]

集液槽体32更高一端设置的底部固接有单向流通装置322,本实施例单向流通装置为单向阀。使用时,将外部水管与单向流通装置连接,对排液通道进行清洗,从而减少异味及滋生细菌。

[0092]

工作时,粉碎装置2的第一粉碎刀辊22、第二粉碎刀辊23将餐厨垃圾进行粉碎工作,餐厨垃圾呈固体后入进料斗31b,从而进入集固筒31内,第一旋转驱动装置33驱动提升螺旋杆34转动,将餐厨余物中的固体输送至集固筒31内,

[0093]

集固筒31和集液槽体32呈倾斜设置,使餐厨余物的混合液通过若干小孔311排至集液槽体32内,再通过排液通道35流动至排液口321排出至油水分离装置4内,而餐厨余物中的固体在提升螺旋杆34的作用下向上输送至排固口312 排出装置外,实现固液分离,集固筒31和集液槽体32呈倾斜设置进一步保证固液分离效果。

[0094]

参照图9、图10所示,油水分离装置4包括箱体41、第一加热装置42、油水过滤结构43、依次设置在箱体41内且相连通的进油室44、油水分离结构45、排水室46,本实施例箱体的外轮廓呈l型,进油室44沿箱体41的宽度方向设置于箱体41内,油水分离结构45、排水室46分别沿箱体41的长度方向设置于箱体41内。

[0095]

再结合图7所示,箱体41的顶面设置有与排液口321相对应的进液口41-1,混合液经排液口、进液口进入进油室内。

[0096]

参照图9所示,第一加热装置42、油水过滤结构43前后相对固接于进油室 44的上方,第一加热装置42与进液口41-1接近设置。固液分离装置3所产生的混合液自进液口41-1流入进油室44后通过油水过滤结构43流动至油水分离结构45进行油水分离处理,随后流动至排水室46内。

[0097]

第一加热装置42的一侧设置有挡板4e,挡板4e的两侧分别固接于进油室 44内宽度方向的两侧壁上段。通过设置挡板4e防止从进液口41-1流入的油水混合液喷溅至第一加热装置42。

[0098]

本实施例第一加热装置为电红外加热装置,相比于现有技术在油水混合液内设置加热装置,本实施例将第一加热装置设置于油水混合液的液面上,采用液面加热,节约能耗的同时保证油水混合液表面油层的流动性,防止设备处于低温环境使用使,漂浮于油水混合液上层的油层凝固于进油室内,而下层的水依然流动至油水分离结构,导致油水混合液油水分离不完全。

[0099]

参照图10所示,油水分离结构45与箱体41内的顶部之间具有排油层41a,进油室44和油水分离结构45之间通过垂直设置的第一隔板4a隔开,第一隔板 4a的顶部与进油室44和油水分离结构45相通,排水室46和油水分离结构45 之间通过垂直设置的第二隔板4b隔开,第二隔板4b底部与油水分离结构45和排水室46相通。

[0100]

参照图9、图10所示,油水过滤机构43包括滤网431、滤网框架432、滤网自清洗装置433,滤网框架432的三侧边分别与进油室44的侧壁和第一隔板4a的侧壁固接,滤网431固接于滤网框架432上,滤网自清洗装置433沿滤网 431的上表面往复摆动。

[0101]

本实施例滤网框架的外轮廓呈一弧形,能有效的使油水混合液经滤网过滤后流动至油水分离组件及有利于滤网自清洗装置对滤网进行清洁。

[0102]

第一隔板4a的上方设置有支撑杆4f,支撑杆4f的两端分别与箱体41内长度方向的两侧壁固接。

[0103]

滤网自清洗装置433包括毛刷433-1、毛刷支撑杆433-2、转动杆433-3、毛刷驱动装置433-4。

[0104]

转动杆433-3的两端通过轴承座分别与支撑杆4f的左侧壁和进油室44宽度方向的侧壁相互连接,转动杆433-3与第一加热装置42相平行。

[0105]

毛刷支撑杆433-2设置于转动杆433-3和滤网框架432之间,本实施例毛刷支撑杆的外轮廓呈一t形,毛刷433-1固接于毛刷支撑杆433-2的横向端上,毛刷支撑杆433-2的纵

向端顶部与转动杆433-3外周的中部固接,毛刷433-1 的长度等于滤网431的长度。

[0106]

毛刷驱动装置433-4设置于箱体41的外侧壁上,毛刷驱动装置433-4驱动转动杆433-3旋转,同时带动毛刷433-1沿滤网431的上表面往复摆动。

[0107]

本实施例驱动装置为电机驱动减速机的传动结构。转动杆的外周一侧与驱动装置之间通过连杆机构传动连接。

[0108]

使用时,毛刷驱动装置驱动转轴间歇运行,使毛刷刷除吸附于过滤网网孔处的微小固体残渣,微小固体残渣下沉至进油室的底部,保证滤网的正常使用。

[0109]

参照图9、图10所示,油水分离结构45包括若干油水分离组件451、第二加热装置452、排油装置453、刮油装置454、分离组件清洗装置455。若干油水分离组件451纵向并排设置,第二加热装置452、刮油装置454前后相对固定设置于排油层41a的上方。排油装置453设置于若干油水分离组件451与排水室46之间,排油装置453固定设置于第二隔板4b一侧,位于排油层41a的末端。分离组件清洗装置455固定设置于若干油水分离组件451的底部上。

[0110]

当油水混合液通过若干油水分离组件451时,在若干油水分离组件451的作用,使密度低的油上浮至排油层41a流入/通过刮油装置454流入排油装置453 中。

[0111]

参照图11、图12所示,若干分离组件451至少由两层导流板451-1层叠式固接组成。

[0112]

优选的,若干油水分离组件451设置为10组。

[0113]

若干油水分离组件451的导流板451-1为亲油疏水状金属板,亲油疏水状由若干倾斜45度的波纹451-1-1倾斜阵列组成,每个波纹451-1-1的顶角为90 度,相邻的两个波纹451-1-1形成的通道451-1-2成90度,每层导流板451-1 叠放设置,每层导流板451-1之间的波纹451-1-1旋转90度,本实施例采用两层导流板451-1设置,两层导流板451-1通过焊接层叠式组合。

[0114]

优选的,本实施例中的导流板451-1为304不锈钢。

[0115]

导流板451-1表面喷涂有亲油疏水涂层,亲油疏水涂层为纳米液体玻璃,纳米液体玻璃喷涂前为液态,喷涂后数分钟干燥固化成膜附着于导流板451-1 表面,膜层厚度为5-8um,其表面粒径小于20nm。

[0116]

若干油水分离组件451为层叠结构及其所形成的通道451-1-2可以相对稳定油水混合液的流动速度及流动方向,导流板451-1表面喷涂的纳米液态玻璃作为亲油疏水涂层,因其有良好的隔热特性更好的避免油水混合液直接与导流板451-1表面接触而导致热量损失从而降低能耗,可以降低流动的油水混合液跟油水分离组件451的摩擦,对油水混合液有更好的疏导作用,为油水分离创造良好条件。

[0117]

油水混合液通过自身重力、流动的作用与若干油水分离组件451发生吸附、碰撞、聚变等过程,使分散相的液滴长大成大液滴,大液滴从若干油水分离组件451表面脱除,从而使轻相油分离上浮在至排油层,重相的水通过若干油水分离组件451形成的通道从若干油水分离组件451的上方流动至排水室46。纳米液态玻璃作为亲油疏水涂层,其表面粒径可以小于20nm(表面更光滑),使油水混合液与若干油水分离组件451表面的摩擦力更小,其疏水效果更显著,本发明油水分离装置4节能、分离效率高、分离效果显著,分离得到的水能达到国家相关排放标准,分离得到的油纯度高。

[0118]

参照图10所示,若干油水分离组件451一侧的上部与第一隔板4a的上部之间设置有第三隔板4g,第三隔板4g纵向固定设置于箱体内。当油水混合液通过第一隔板顶部流入

油水分离结构时,在第三隔板的作用下,起到缓冲和阻隔作用防止油水混合液直接冲击油水分离组件,使油水混合液以相对稳定的流动速度和流动方向流动至油水分离组件,保证分离效果。

[0119]

若干油水分离组件451一侧的下部设置有支撑板451a,支撑板451a纵向固定设置于箱体41内,用于支撑若干油水分离组件451。

[0120]

油水分离结构45与第二隔板4b之间设置有支撑隔板4h,支撑隔板4h的三边分别与箱体41内的底部及长度方向的两侧壁固接,若干油水分离组件451的另一侧固接于支撑隔板4h上,支撑隔板4h的顶部与若干油水分离组件451的顶部之间间隙设置,使经油水分离组件451分离得到的水能够通过通道451-1-2 流动至排水室46内。

[0121]

分离组件清洗装置455包括超声波发生器455-1、超声波换能器455-2,超声波发生器455-1设置于箱体41的底部,超声波换能器455-2设置于若干油水分离组件451的底部,超声波换能器455-2与若干油水分离组件451的底部之间通过蜂窝板455-3相互连接,超声波换能器455-2与超声波发生器455-1电连接,超声波发生器455-1电连接外部市电。

[0122]

使用时,超声波发生器将市电转换成与超声波换能器相匹配的高频交流电信号,通过蜂窝板将超声波换能器产生的振动传动到若干油水分离组件上,使黏附于导流板上的微小固体残渣脱落至箱体内的底部,保证若干油水分离组件的正常使用。

[0123]

第二加热装置452的两侧分别与支撑杆4f右侧壁的上部和第二隔板4b一侧的上部固接。本实施例中,第二加热装置为电红外加热装置,相比于现有技术在油水混合液内设置加热装置,将第二加热装置设置于油水混合液的液面上,采用液面加热,节约能耗的同时保证油层的流动性,使设备可适应在环境温度较低的工况下使用。

[0124]

参照图2、图10所示,排油装置453包括纵向设置的排油室453-1及与排油室453-1相对的排油口453-2,排油口453-2设置于箱体41内长度方向的侧壁上,排油口453-2处固接有排油管453-3,排油室453-1一侧顶部设置有向下倾斜的导流条453-4,可将油水分离组件451顶部排油层41a中的油引流至排油室453-1中。使用时,排油室453-1内的油通过排油管453-3输送到第二腔室 1b内的油液收集桶1b-1内。

[0125]

参照图9、图13所示,刮油装置454包括第二旋转驱动装置454-1、刮油滚筒454-2、刮油板454-3,第二旋转驱动装置454-1固接于箱体41的外侧上,箱体41与油水分离结构45相对的顶面开设有工作窗口454-4,刮油滚筒454-2 转动设置于工作窗口454-4内,且与排油室453-1接近,刮油滚筒454-2的下部设置于排油层41a内,刮油板454-3倾斜设置于刮油滚筒454-2和排油室453-1 上方的一侧之间,刮油滚筒454-2与第二旋转驱动装置454-1传动连接。本发明实施例第二旋转驱动装置为电机和减速器的驱动形式。

[0126]

排油室453-1内的一侧固接有与刮油滚筒454-2相对应的刮油板安装座 454-5,刮油板454-3固接于刮油板安装座454-5上,刮油板454-3与刮油滚筒 454-2相邻的边缘处与刮油滚筒454-2的外周紧贴。

[0127]

本实施例刮油滚筒为现有技术,此处不再阐述。

[0128]

工作时,刮油滚筒向排油室方向转动,排油层的浮油会不断粘附在滚动着的刮油滚筒的筒壁上,滚动着的刮油滚筒筒壁上的浮油被刮油板不断刮落至排油室中。通过设置刮油装置加快将排油层处的油液排至排油室内,提高设备工作效率。

[0129]

油水混合液经过分离工序后所得到的水流动至排水室46中,机箱41的一侧上部设

置有排水管46-1,排水管46-1与排水室46相通并通过管道与外部水泵(图中未示出)相连接,将排水室46中的水抽出至外部进行收集。

[0130]

参照图13所示,第一隔板4a表面的下部设置有排污窗口4a-1,第一隔板 4a的左侧面上设置有开关排污窗口4a-1的单向开合板4a-2,单向开合板4a-2 的顶部与第一隔板4a的左侧面通过铰链机构相互连接。

[0131]

进油室44底部外侧设置有排污口44-a,排污口44-a与排水管46-1的顶部之间设置有排污管44-b,排污管44-b上设置有排污泵44-b-1、液体过滤器 44-b-2,液体过滤器44-b-2可拆卸设置于排污管44-b上便于后期维护,本实施例液体过滤器为公知技术,此处不再阐述。通过设置液体过滤器保证输送至排水管内的液体内不掺杂固体物,使液体可进一步使用。

[0132]

排污管44-b与排水管46-1相连接处的顶部设置有通气管44-b-3,用于平衡排污管44-b与排水管46-1之间的气压,防止出现虹吸现象的产生。

[0133]

优选的,进油室的底面呈一向排污口倾斜的倾斜面。

[0134]

当排污泵启动时,进油室内的液位下降,进油室和油水分离结构两侧的液面形成高度差,油水分离结构侧的液体推动单向开合板打开,通过排污窗口流动至排污口处,设备内的液体及沉积于设备内底部的微小固体物通过排污泵抽出,经过滤器过滤后液体通过排污管道流入排水管排出。

[0135]

排水室46与进油室44之间设置有循环过滤模块7,循环过滤模块7包括循环泵71、第一循环管72、第二循环管73,循环泵71固接于箱体41底部。

[0136]

第一循环管72的一端与循环泵71的进水端固接,第一循环管72的另一端穿过箱体41的顶部设置于排水室46内。

[0137]

第二循环管73的一端与循环泵71的出水端固接,第二循环管73的另一端设置于进液口41-1处。

[0138]

使用时,循环泵将排水室内的水抽出至进油室内,使更多液体经过油水分离组件,更快速的将油液和水分离出来。

[0139]

排水室46内设置有液面监测装置46-2,液面监测装置46-2固接于排水室 46长度方向侧壁的上部。液面监测装置46-2与集控模块6电连接,用于监测排水室内的水位高度。

[0140]

本实施例液面监测装置为鸭嘴式浮球开关。

[0141]

参照图9所示,箱体41内长度方向的侧壁上部固接有温度监测装置41b,温度监测装置41b与转动杆433-3上下相对,温度监测装置用于监测箱体41内上方的温度。本实施例温度监测装置为电热偶温度探头。

[0142]

工作时,温度监测装置和第一加热装置、第二加热装置相互配合使用,将排油层的表层(油层)温度控制在≥60度,有利于熔化动物油脂,在冬天时进一步保证油层的流动性。

[0143]

参照图2、图7所示,除臭装置5包括储液盒体51、液体输送泵52,储液盒体51、液体输送泵52分别固接于第二腔室1b的侧壁上,储液盒体51与液体输送泵52之间通过管道连接,集固筒31的顶面开设有液体输入孔31c,液体输送泵52的出液口与液体输入孔31c之间通过管道相互连接。

[0144]

本实施例所述的液体输送泵为负压泵。

[0145]

使用时,将除臭液体倒入储液盒体内,随后通过液体输送泵将除臭液体输送至液

体输入孔流动至集固筒内,防止餐厨垃圾臭味的产生。

[0146]

参照图14所示,集控模块6包括显示器61、通讯集控模块62,显示器61 嵌设于机箱1的外侧面上,通讯集控模块62固接于机箱1内,通讯集控模块62 与显示器61相互电连接,通过显示器61显示通讯集控模块62的参数数据,同时可供用户对通讯集控模块62进行参数设置。

[0147]

电子称重装置1b-2、粉碎驱动装置24、进水调节阀1-2、第一旋转驱动装置33、第一加热装置42、毛刷驱动装置433-4、第二加热装置452、超声波发生器455-1、第二旋转驱动装置454-1、排污泵44-b-1、循环泵71、温度监测装置41b、液体输送泵52、箱门开合监测装置1-11、蜂鸣器1-12、顶盖开合监测装置1d、液面监测装置46-2分别与通讯集控模块62电连接。

[0148]

通讯集控模块62包括中枢芯片621、通讯系统622、可编辑逻辑控制器623,本实施例通讯集控模块整体为现有公知技术,此处不再阐述。通过通讯集控模块分别控制电子称重装置1b-2、粉碎驱动装置24、进水调节阀1-2、第一旋转驱动装置33、第一加热装置42、毛刷驱动装置、第二加热装置452、超声波发生器455-1、第二旋转驱动装置454-1、排污泵44-b-1、循环泵71、温度监测装置41b、液体输送泵52、箱门开合监测装置1-11、蜂鸣器1-12、顶盖开合监测装置1d、液面监测装置46-2的启动和停止同时采集运行数据进行实时运算及发送至外部控制室,实现智能的餐厨余物综合处理。

[0149]

通讯集控模块62与粉碎驱动装置24之间设置有第一霍尔传感器62a,粉碎驱动装置24输出端的电线穿过第一霍尔传感器62a,第一霍尔传感器62a与通讯集控模块62电连接。

[0150]

通讯集控模块62与第一旋转驱动装置33之间设置有第二霍尔传感器62b,第一旋转驱动装置33输出端的电线穿过第二霍尔传感器62b,第二霍尔传感器 62b与通讯集控模块62电连接。

[0151]

设备工作时,工作人员通过操作显示器,由通讯集控模块对电子称重装置、粉碎驱动装置、第一旋转驱动装置、第二旋转驱动装置、循环泵发出运行电信号,设备开始运行。电子称重装置将称重数据发送至中枢芯片,通过通讯系统发送至外部控制室,实时记录设备分离出的油量。

[0152]

设备工作状态下,顶盖盖设于机箱上,打开活动遮盖板,使餐厨余物从下料口进入料斗内进行处理。当顶盖打开时,顶盖开合监测装置内部电路闭合同时与通讯集控模块信号交换,随后集控模块向粉碎装置、固液分离装置、油水分离装置发出停止运行电信号,防止顶盖打开后粉碎装置仍处于工作状态,误伤操作人员。通过设置顶盖开合监测装置和通讯集控模块实现运行时的智能保护。

[0153]

工作人员通过操作显示器,由通讯集控模块对进水调节阀发出开阀电信号,若干出水口出水有效洗出餐厨垃圾里面的含油,让油水分离装置分离出更多的油,同时也能降低固体渣的含水量。当餐厨垃圾中含水率特别高时,则不需要打开出水。

[0154]

工作人员通过操作显示器/由通讯集控模块定时对液体输送泵发出启动电信号,将除臭液输送至集固桶内。相比于现有设备,本设备运行时对周围环境影响更小,更为环保。

[0155]

温度监测装置不断将箱体内的温度数值传输至通讯集控模块进行处理,当箱体内温度低于60

°

时,通讯集控模块向第一加热装置、第二加热装置发出启动电信号,使第一加

热装置、第二加热装置分别对进油室的表层液面和排油层表面进行加热。

[0156]

可编辑逻辑控制器通过设置定时开关程序对毛刷驱动装置发出启动电信号,使毛刷刷除滤网上的微小固体物,保证滤网的正常使用。毛刷驱动装置定时启动使设备更加智能减少人工的使用及减少使用功耗。

[0157]

可编辑逻辑控制器通过设置定时开关程序对超声波发生器发出启动电信号,使超声波换能器对若干油水分离组件进行清洁,超声波发生器定时启动使设备更加智能减少人工的使用、减少使用功耗的同时保证设备长时间工作下油水分离效果的稳定性。

[0158]

当油液分离装置停止运行后,通讯集控模块向第二旋转驱动装置传输延时工作电信号,使刮油装置延时工作保证将排油层内的油基输送至排油室内。

[0159]

当设备处于清洁状态下,工作人员通过操作显示器,由通讯集控模块对排污泵发出启动电信号,将进油室和油水分离结构两侧的清洗水和微小颗粒物向外抽出。

[0160]

第一霍尔传感器监测粉碎驱动装置运行时的电流,将被测电流信号转化为电压信号实时与通讯集控模块交互,通讯集控模块计算出被测电流的大小。当第一粉碎刀辊、第二粉碎刀辊之间受较大颗粒物堵塞无法旋转,此时粉碎驱动装置运行电流过大,通讯集控模块向粉碎驱动装置发出反转/停机电信号,从而防止粉碎驱动装置过载发生短路,导致本装置停止工作。

[0161]

第二霍尔传感器监测第一旋转驱动装置运行时的电流,将被测电流信号转化为电压信号实时与通讯集控模块交互,通讯集控模块计算出被测电流的大小。当提升螺旋杆和集固筒之间被固体物堵塞时,第一旋转驱动装置运行电流过大,此时通讯集控模块向第一旋转驱动装置发出反转/提高转速电信号,将堵塞的固体物向前输送/向后挤压输送,防止发生堵塞。

[0162]

当箱门打开时,箱门开合监测装置内部电路闭合,同时与通讯集控模块交互,随后通讯集控模块向蜂鸣器发出运行电信号,蜂鸣器工作,提示正在更换油液收集桶,防止出现偷油。

[0163]

液面监测装置监测排水室内液面高度,当液面高度低于液面监测装置时,液面监测装置内部电路做断开动作,同时向通讯集控模块发出报警信号,通讯集控模块控制循环泵关闭,防止循环泵空转损坏。

[0164]

本装置将集控模块与各装置相结合,使本装置更为智能可控,可实时记录设备分离出的油量及对各装置的工作状态进行监测,根据监测数据调整各装置的工作状态。

[0165]

当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。