1.本技术属于化学化工领域,具体而言,涉及一种丝光沸石、其制备方法及其应用。

背景技术:

2.丝光沸石(mor)具有八元环和十二元环的交叉孔道结构。它在工业上可应用于甲苯岐化制二甲苯,甲醇和氨制甲胺,二甲醚羰基化制乙酸甲酯的催化剂等。低硅铝比(n sio2/al2o3《20)的丝光沸石可以在没有有机结构导向剂的条件下通过水热合成的方法得到。但是低硅铝比的丝光沸石在实际应用存在一些明显的不足,比如酸强度低,水热稳定性差,容易积碳失活等。采取提高丝光沸石的硅铝比的方法可以有效避免或者改善这些不足。而合成高硅铝比丝光沸石通常需要有机模板剂的参与。在有机模板剂合成策略中,四乙基氢氧化铵或其卤代衍生物盐为最常用的结构导向剂。此外还有其他有机物,如3-(二甲基)氨基-2,2二甲基丙醇;2-氨基吡啶、甲基紫罗兰2-b、亚甲基蓝、甲基紫罗兰或甲基绿等颜料分子、正四丙级铵盐;1-氨甲基-环己醇;1,2-二氨基环己烷;1,8-二氨基-对孟庚烷胺;苄基三甲基胺;溴化二乙基呱啶;采用六亚甲基亚胺、1,4-二氮环庚烷、七亚甲基亚胺、环庚烷胺、环己烷胺或环戊烷胺;阴离子表面活性剂;多元醇;三乙醇胺以及淀粉也可以作为有机模板剂合成高硅丝光沸石。

技术实现要素:

3.根据本技术的一个方面,提供了一种mor分子筛,所述丝光沸石分子筛的化学组成如式i所示,本技术所提供的丝光沸石的制备方法,工艺简单,利于大规模工业化生产。

4.根据本技术的第一方面,提供了一种丝光沸石分子筛,所述丝光沸石分子筛的化学式如式i所示:

5.ra·

mb·

(si

x

aly)o2ꢀꢀꢀ

式i

6.其中,r选自有机胺;所述有机胺选自吗啉类化合物;

7.a为每摩尔(si

x

aly)o2中r的摩尔数;0.03≤a≤0.06;

8.m选自碱金属离子;b为每摩尔(si

x

aly)o2中m的摩尔数;0.01≤b≤0.05;

9.x为每摩尔(si

x

aly)o2中si的摩尔数;0.9≤x≤0.97;

10.y为每摩尔(si

x

aly)o2中al的摩尔数;0.03≤y≤0.1;x y=1。

11.可选地,所述吗啉类化合物选自n-甲基吗啉、n-乙基吗啉、2-甲基吗啉、2-乙基吗啉、3-甲基吗啉、3-乙基吗啉、4-羟乙基吗啉中的至少一种。

12.可选地,所述碱金属离子选自钠离子、钾离子中的至少一种。

13.可选地,所述丝光沸石分子筛中硅铝比为:sio2:al2o3=20~60。

14.根据本技术的第二方面,提供了一种上述丝光沸石分子筛的制备方法,所述方法包括:

15.a)将含有硅源、铝源、碱金属离子源、模板剂、晶种和水的原料混合,得到初始凝胶混合物;

16.b)将步骤a)得到的初始凝胶混合物于120~180℃下晶化不少于5小时;

17.c)待步骤b)晶化完成后,固体产物经分离、干燥,即得所述丝光沸石分子筛。

18.可选地,所述初始凝胶混合物中的摩尔配比如下:

19.sio2/al2o3=20~150;

20.m2o/sio2=0.03~0.30,其中m为碱金属;

21.模板剂/sio2=0.05~0.50;

22.h2o/sio2=7~30;

23.晶种为丝光沸石,晶种加入量为原料混合物固含量总重量的0.1-5%。

24.可选地,所述方法包括:

25.(1)将硅源、铝源、碱、水、模板剂以及晶种按照适宜比例混合均匀;

26.(2)将步骤(1)得到的混合物在120-200℃和自升压下晶化反应8-144h;反应结束后,回收得到权利要求1所述mor分子筛。

27.可选地,所述步骤a)初始凝胶混合物中模板剂和sio2的摩尔比为0.05~0.2。

28.可选地,所述步骤b)中的晶化条件为:温度为150~180℃;时间为5~144小时。

29.可选地,所述硅源选自硅溶胶、硅凝胶、正硅酸甲酯、正硅酸乙酯、白炭黑、水玻璃中的至少一种。

30.可选地,所述铝源选自异丙醇铝、氧化铝、氢氧化铝、氯化铝、硫酸铝、硝酸铝、铝酸钠中的至少一种。

31.可选地,所述碱金属源选自碱金属氢氧化物;所述碱金属氢氧化物选自氢氧化钠、氢氧化钾中的至少一种。

32.优选地,所述硅源选自白炭黑或硅溶胶。

33.优选地,所述碱源为氢氧化钠。

34.根据本技术的第三方面,提供了一种催化剂,所述催化剂由丝光沸石分子筛经离子交换除去钠离子,再经焙烧后得到;

35.所述丝光沸石分子筛选自上述丝光沸石分子筛、根据上述方法制备得到的丝光沸石分子筛中的至少一种。

36.根据本技术的第四方面,所述方法包括:将丝光沸石分子筛经离子交换除去钠离子,再在空气中400~700℃下焙烧2~10小时,即可得到所述催化剂。

37.根据本技术的第五方面,提供了一种制备乙酸甲酯的方法,所述方法包括:将含有二甲醚和一氧化碳的原料气,在催化剂的存在下,反应,即可得到所述乙酸甲酯;

38.所述催化剂选自上述催化剂、根据上述方法制备得到的催化剂中的至少一种。

39.可选地,在所述原料气中,所述二甲醚和一氧化碳的摩尔比为xx~xx。

40.可选地,所述原料气中还包括非活性气体;所述非活性气体在所述原料气中的体积含量为20%~90%。

41.可选地,所述反应的条件为:温度为180~240℃;压力为0.5~4mpa;空速为1000~10000ml g-1

h-1

(stp)

42.本技术能产生的有益效果包括但不限于:

43.1)获得一种以吗啉类有机胺系列有机胺为模板剂的mor分子筛,且可具有较高硅铝比。

44.2)本技术所提供的丝光沸石的制备方法,工艺简单,利于大规模工业化生产。

45.3)制备的mor分子筛在二甲醚羰基化催化反应中表现出优良的催化性能。

附图说明

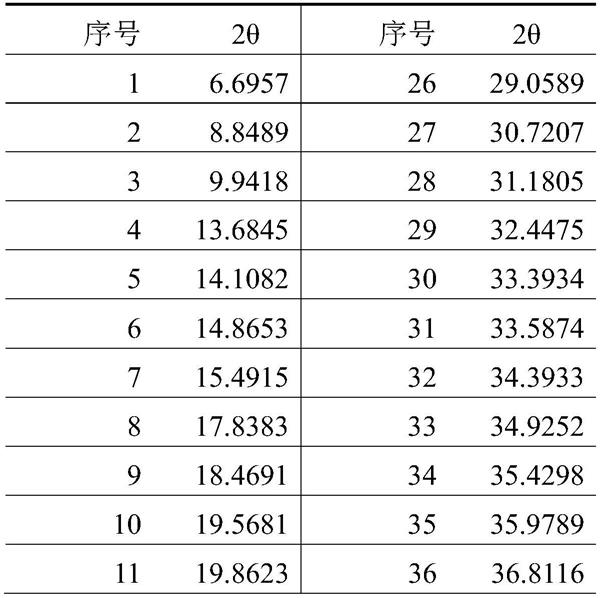

46.图1为样品1的x射线衍射图谱。

47.图2为样品1的扫描电子显微镜图。

具体实施方式

48.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

49.本发明目的在于提供一种mor分子筛,该分子筛无水化学组成表示为:ramb(si

x

aly)o2,其中:r为有机胺,选自n-甲基吗啉、n-乙基吗啉、2-甲基吗啉、2-乙基吗啉、3-甲基吗啉、3-乙基吗啉、4-羟乙基吗啉中的任意一种;m为金属离子,na

和/或k

;a代表每摩尔(si

x

aly)o2对应有机胺的摩尔数,a=0.02~0.5;b代表每摩尔(si

x

aly)o2对金属离子的摩尔数,b=0.02~0.5;x、y分别表示si、al的摩尔分数,其范围分别是x=0.9~0.97,y=0.03~0.1,且x y=1。

50.本技术的实施例中分析方法如下:

51.元素组成采用philips公司的magix 2424x型射线荧光分析仪(xrf)与意大利eurovector公司ea3100 chn分析仪进行分析。

52.x射线粉末衍射物相分析(xrd)采用荷兰帕纳科(panalytical)公司的x’pert pro x射线衍射仪,cu靶,kα辐射源(λ=0.15418nm),电压40kv,电流40ma。

53.扫描电子显微镜(sem)测试所采用仪器为hitachi su8020场发射扫描电镜,加速电压为2kv。

54.气体样品分析采用美国安捷伦(agilent)公司6890gc型气相色谱仪进行在线分析,色谱柱为安捷伦(agilent)公司hp-5毛细柱。

55.实施例1:

56.各原料摩尔配料比例和晶化条件见表1。首先将1.643g铝酸钠加入35g去离子水中,再向其中加入1.617g氢氧化钠,混合均匀后,加入1gn-甲基吗啉,40g硅溶胶,0.25g晶种在室温下继续搅拌12小时直到形成均匀的初始凝胶。将凝胶放入带聚四氟内衬的不锈钢反应釜中,升温至160℃晶化30h,所得固体产物经离心分离,用去离子水洗涤至中性,在110℃下空气中干燥,得到原粉。产品做xrd分析,结果表明合成产物具有mor结构的特征(xrd谱图见图1)。采用xrf与chn元素分析仪分析分子筛产品的元素组成,结果列于表1。实施例1样品的体相硅铝比(sio2/al2o3)为20.3。

57.实施例2-20

58.具体配料比例和晶化条件见表1,具体配料过程同实施例1。

59.合成样品做xrd分析,产品的x-射线衍射谱图具有图1的特征,证明为丝光沸石分子筛。

60.采用xrf与chn元素分析仪分析分子筛产品相元素组成,硅铝比比值列于表1。

61.实施例21

62.除将氢氧化钠替换为氢氧化钾,其他配料比例和配料过程,以及晶化条件同实施

例10。产品做xrd分析,产品的x-射线衍射谱图具有图1的特征,证明为丝光沸石分子筛。

63.实施例22

64.取实施例2的合成样品3g,放入塑料烧杯中,于冰水浴条件下加入3ml 40%的氢氟酸溶液溶解分子筛骨架,然后加入15ml三氯甲烷溶解其中的有机物。将有机物用gc-ms分析组成显示其中所含的有机物为3-乙基吗啉。

65.66.实施例23

67.对实施例2所得到的样品进行扫描电镜表征。样品的扫描电子显微镜图如图2所示。

68.对比例1

69.除不添加有机模板剂之外,其他配料比例和配料过程,以及晶化条件同实施例2。所得产物经xrd鉴定为mor和zsm-5的混合物。

70.对比例2

71.除不添加有机模板剂之外,其他配料比例和配料过程,以及晶化条件同实施例4。所得产物经xrd鉴定为zsm-5。

72.对比例3

73.除凝胶配好之后只搅拌1h之外,其他配料比例和配料过程,以及晶化条件同实施例2。所得产物经xrd鉴定含有部分zsm-5杂相。

74.实施例24

75.将样品1经nh4no3离子交换去除钠离子,550℃空气中焙烧4h后,压片、破碎至40~60目,记为催化剂c1。称取1.0g催化剂c在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在550℃下通氮气活化1h,然后降温至200℃进行反应。混合气(dme/co/n2=2/14/84,体积比),气体空速为1500ml g-1

h-1

(stp),反应压力为2.0mpa。经过3h诱导期后,取样得到dme的转化率和产物中乙酸甲酯的选择性。催化剂的转化率83%,乙酸甲酯选择性99%。

76.实施例25

77.将样品2经nh4no3离子交换去除钠离子,500℃空气中焙烧10h后,压片、破碎至40~60目,记为催化剂c2。称取1.0g催化剂c在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在550℃下通氮气活化1h,然后降温至180℃进行反应。混合气(dme/co/n2=1/14/85,体积比),气体空速为1500ml g-1

h-1

(stp),反应压力为1.0mpa。经过5h诱导期后,取样得到dme的转化率和产物中乙酸甲酯的选择性。催化剂的转化率41%,乙酸甲酯选择性99%。

78.实施例26

79.将样品3经nh4no3离子交换去除钠离子,600℃空气中焙烧3h后,压片、破碎至40~60目,记为催化剂c3。称取1.0g催化剂c在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在550℃下通氮气活化1h,然后降温至220℃进行反应。混合气(dme/co/n2=3/27/70,体积比),气体空速为9000ml g-1

h-1

(stp),反应压力为4.0mpa。经过1h诱导期后,取样得到dme的转化率和产物中乙酸甲酯的选择性。催化剂的转化率32%,乙酸甲酯选择性97%。

80.实施例27

81.将样品4经nh4no3离子交换去除钠离子,600℃空气中焙烧3h后,压片、破碎至40~60目,记为催化剂c4。称取1.0g催化剂c在固定床反应器中进行二甲醚(简写为dme)羰基化反应评价。反应开始时在550℃下通氮气活化1h,然后降温至240℃进行反应。混合气(dme/co/n2=1/14/85,体积比),气体空速为10000ml g-1

h-1

(stp),反应压力为1.0mpa。经过0.5h诱导期后,取样得到dme的转化率和产物中乙酸甲酯的选择性。催化剂的转化率34%,乙酸

甲酯选择性94%。

82.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。