1.本实用新型涉及氢氧化铝焙烧的技术领域,尤其涉及一种利用氧化铝余热预热氢氧化铝的焙烧系统。

背景技术:

2.氢氧化铝焙烧是氧化铝生产中高耗能工序。目前国内氢氧化铝焙烧装置一般采用含有四级旋风冷却器和一级流态化冷却器的生产工艺,焙烧过程中生成的高温氧化铝产品通过四级旋风冷却器实现产品降温的同时预热一次空气,回收了高温氧化铝大部分热量;经四级旋风冷却器降温后的氧化铝温度仍高达180~300℃,一般利用流态化冷却器由循环水进一步降温到80℃以下,循环水换热后需要利用冷却塔由空气换热降温,将热量散发到大气中,造成能量的浪费。

技术实现要素:

3.针对氢氧化铝焙烧后制得高温氧化铝热量流失,无法重新回收再利用的技术问题,本实用新型提出一种利用氧化铝余热预热氢氧化铝的焙烧系统,通过本装置可回收氧化铝部分余热用于预热原料氢氧化铝,实现降低焙烧系统燃料消耗的目的。

4.为了达到上述目的,本实用新型的技术方案是这样实现的:

5.一种利用氧化铝余热预热氢氧化铝的焙烧系统,包括依次连接的螺旋板式给料机、干燥预热装置、气态悬浮焙烧炉、冷却装置,所述冷却装置包括末级旋风冷却分离器,末级旋风冷却分离器上设有换热器,末级旋风冷却分离器和换热器分别与流态化冷却器相连,流态化冷却器与螺旋板式给料机相连且螺旋板式给料机与换热器相连组成循环管路,所述换热器、流态化冷却器和螺旋板式给料机内流通有换热介质。

6.所述螺旋板式给料机包括螺旋叶片,所述螺旋叶片为中空螺旋叶片,中空螺旋叶片与螺旋轴之间形成封闭空间,中空螺旋叶片在螺旋的两端分别设置有换热介质的出口和入口。

7.所述换热器为螺旋换热管,螺旋换热管缠绕在末级旋风冷却分离器的外壁上,螺旋换热管上设有换热介质出口和入口。

8.所述流态化冷却器包括相互独立的第一换热单元和第二换热单元,第一换热单元和第二换热单元分别设有换热介质出口和入口。

9.所述第一换热单元和第二换热单元内包括一个或多个换热管束单元,多个换热管束单元之间并联连接或依次串联连接。

10.所述第一换热单元的换热介质为导热油,第二换热单元的换热介质为循环水。

11.所述流态化冷却器与螺旋板式给料机之间设有缓冲槽,缓冲槽用于储存换热介质。

12.所述缓冲槽与第一换热单元上的换热介质入口连接,第一换热单元上的换热介质出口与螺旋换热管入口连接,螺旋换热管出口与中空螺旋叶片上的换热介质入口连接,中

空螺旋叶片上的换热介质出口与缓冲槽连接,第一换热单元与缓冲槽之间安装有加压循环泵,保持换热介质的循环流动。

13.所述干燥预热装置包括相连接的文丘里干燥器、一级旋风预热分离器、二级旋风预热分离器和三级旋风预热分离器,螺旋板式给料机与文丘里干燥器连接,三级旋风预热分离器与气态悬浮焙烧炉连接。

14.所述冷却装置还包括相连接的一级旋风冷却分离器、二级旋风冷却分离器和三级旋风冷却分离器,一级旋风冷却分离器与干燥预热装置和气态悬浮焙烧炉连接,三级旋风冷却分离器与末级旋风冷却分离器连接。

15.本实用新型的有益效果:采用螺旋管式换热器、流态化冷却器以及具有中空螺旋叶片的螺旋板式给料机,利用换热介质回收高温氧化铝的余热预热物料氢氧化铝,减少焙烧系统燃料消耗同时减少循环水的运行负荷,降低系统能耗。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

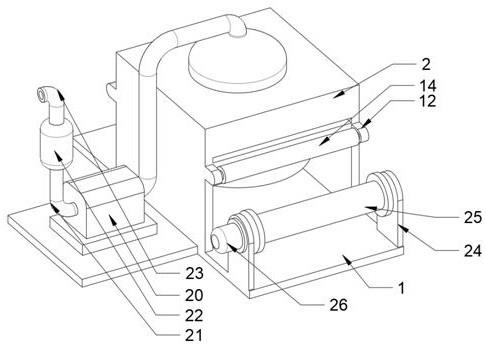

17.图1为利用氧化铝余热预热氢氧化铝的焙烧系统示意图;

18.图中:1、螺旋板式给料机,2、文丘里干燥器,3、一级旋风预热分离器,4、二级旋风预热分离器,5、三级旋风预热分离器,6、气态悬浮焙烧炉,7、一级旋风冷却分离器,8、二级旋风冷却分离器,9、三级旋风冷却分离器,10、末级旋风冷却分离器,11、换热器,12、流态化冷却器,12-1、第一换热单元,12-2、第二换热单元,13、缓冲槽,14、加压循环泵。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.实施例1

21.一种利用氧化铝余热预热氢氧化铝的焙烧系统,如图1所示,包括依次连接的螺旋板式给料机1、干燥预热装置、气态悬浮焙烧炉6、冷却装置,所述冷却装置包括末级旋风冷却分离器10,末级旋风冷却分离器10上设有换热器11,换热器11可以吸收末级旋风冷却分离器10中高温氧化铝的热量,末级旋风冷却分离器10和换热器11分别与流态化冷却器12相连,物料从末级旋风冷却分离器10进入流态化冷却器12中进一步降温,流态化冷却器12与螺旋板式给料机1连接,螺旋板式给料机1与换热器11相连,所述换热器11、流态化冷却器12和螺旋板式给料机1内流通有换热介质,换热介质依次流入流态化冷却器12和换热器11中,带走氧化铝的热量,螺旋板式给料机1中的氢氧化铝消耗换热介质的能量。

22.干燥预热装置包括连接的文丘里干燥器2、一级旋风预热分离器3、二级旋风预热分离器4和三级旋风预热分离器5。旋风预热分离器包括一个进气口、一个出气口和一个出

料口,文丘里干燥器2出口与一级旋风预热分离器3的进气口连接,一级旋风预热分离器3出料口与二级旋风预热分离器4进气口连接;二级旋风预热分离器4的出料口与气态悬浮焙烧炉6连接,二级旋风预热分离器4的出气口与文丘里干燥器连接;气态悬浮焙烧炉6与三级旋风预热分离器5的进气口连接,三级旋风预热分离器5的出气口与二级旋风预热分离器4进气口连接,三级旋风预热分离器5的出料口连接冷却装置。

23.从文丘里干燥器2中排出的含尘烟气进入一级旋风预热分离器3,物料从一级旋风预热分离器3的出料口排出后与三级旋风预热分离器5从出气口排出的气体混合后进入二级旋风预热分离器4,二级旋风预热分离器4的出气口与文丘里干燥器2相连,二级旋风预热分离器4的出料口连接气态悬浮焙烧炉6,气态悬浮焙烧炉与三级旋风预热分离器5进气口相连。

24.冷却装置还包括一级旋风冷却分离器7、二级旋风冷却分离器8和三级旋风冷却分离器9。旋风冷却分离器包括一个进气口、一个出气口和一个出料口,三级旋风预热分离器5的出料口与一级旋风冷却分离器7进气口连接,一级旋风冷却分离器7的出料口与二级旋风冷却分离器8进气口连接,二级旋风冷却分离器8出气口同样与一级旋风冷却分离器7进气口连接,二级旋风冷却分离器8出料口与三级旋风冷却分离器9进气口连接;三级旋风冷却分离器9出料口与末级旋风冷却分离器10进气口连接,末级旋风冷却分离器10出气口与二级旋风冷却分离器8的出料口连接。

25.从三级旋风预热分离器5排出的物料与二级旋风冷却分离器8排出的气体混合后进入一级旋风冷却分离器7,一级旋风冷却分离器7的出气口与气态悬浮焙烧炉6连接,一级旋风冷却分离器7排出的物料与三级旋风冷却分离器9排出的气体混合后进入二级旋风冷却分离器8;二级旋风冷却分离器8排出的物料与末级旋风冷却分离器10排出的气体混合后进入三级旋风冷却分离器9,三级旋风冷却分离器9排出的物料与外部空气混合后进入末级旋风冷却分离器10。

26.实施例2

27.一种利用氧化铝余热预热氢氧化铝的焙烧系统,如图1所示,所述螺旋板式给料机1包括螺旋叶片,所述螺旋叶片为中空螺旋叶片,螺旋板式给料机1上的中空螺旋叶片与螺旋轴之间形成封闭空间,中空螺旋叶片在螺旋的两端分别设置有换热介质的出口和入口,保证换热介质可以在中空螺旋叶片中流通,在传送氢氧化铝的过程中对其进行预热,又不会污染螺旋板式给料机中的氢氧化铝物料。螺旋换热管缠绕在末级旋风冷却分离器10的外壁上,采用螺旋换热管可以有效增大换热介质与高温氧化铝的热交换程度,螺旋换热管上设有换热介质出口和入口,便于换热介质在螺旋换热管中的流动;

28.其他结构同实施例1。

29.实施例3

30.一种利用氧化铝余热预热氢氧化铝的焙烧系统,如图1所示,流态化冷却器12包括相互独立的第一换热单元12-1和第二换热单元12-2,氧化铝物料首先进入第一换热单元12-1后流入第二换热单元12-2,第一换热单元12-1和第二换热单元分12-2别设有换热介质出口和入口,两个换热单元中的换热介质相互不连通,换热介质需要分别进出换热单元。第一换热单元12-1和第二换热单元12-2内包括多个换热管束单元,多个换热管束单元之间依次串联连接,通过多个换热管束单元的组合,可以进一步增大换热效率。两个换热单元采用

不同的换热介质,其中第一换热单元12-1的换热介质为导热油,第二换热单元12-2的换热介质为循环水,这是由于进入第一换热单元12-1中氧化铝的温度较高,已经超过水的沸点,因此采用导热油。

31.流态化冷却器12与螺旋板式给料机1之间设有缓冲槽13,缓冲槽13用于储存换热介质,缓冲槽13与第一换热单元12-1上的换热介质入口连接,第一换热单元12-1上的换热介质出口与螺旋换热管入口连接,螺旋换热管出口与中空螺旋叶片上的换热介质入口连接,中空螺旋叶片上的换热介质出口与缓冲槽13连接,第一换热单元12-1与缓冲槽13之间安装有加压循环泵14,加压循环泵14保持导热油的循环流动;导热油首先从缓冲槽13进入第一换热单元12-1进行热交换,随后流入螺旋换热管11进一步升高温度,之后高温导热油通过导管流入螺旋板式给料机1上的中空螺旋叶片中,实现对氢氧化铝物料的预热,最后导热油又流回缓冲槽13;

32.其他结构同实施例2。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。