1.本实用新型涉及服装领域,具体的说,本实用新型涉及一种足弓支撑鞋垫。

背景技术:

2.足部是人体唯一接触地面的器官。在人体活动过程中,足部主要起到缓冲和蹬伸的作用,通过足内附肌与足外附肌的舒张、收缩实现功能的转换。在长时间的运动过程中,特别是扁平足,足部肌肉反复收缩舒张会产生疲劳,并影响正常的足部功能,进而下肢会出现代偿性损伤。常见的解决方案是加穿足弓支撑型鞋垫。然而,目前市面上大多数足弓支撑型鞋垫都是由不同部件组合而成,不同部件因材质与结构的不同,其应对应力产生的应变幅度不同。这种组合结构在承受人体重量时,各部位将发生不均匀的形变,容易引起支撑力不稳定,足底压力分散不均衡的现象。另外,零散的部件组合在一起,在使用过程中因形变的不同容易分离,使用寿命缩短。

技术实现要素:

3.本实用新型的目的在于提供一种足弓支撑鞋垫。本实用新型模拟生物体“肉”包着“骨头”的结构原理,提供一种柔性材料包裹硬性支撑体并一体成型的鞋垫设计方法。该方案设计的支撑型鞋垫在足部缓冲阶段能有效的将体重分散于前足内、外侧和后足内、外侧,形成稳定、均衡的支撑;在足部蹬伸阶段,加强了足部刚度,提高蹬伸力量。有效控制足部功能转化过程中的收缩、舒张变化幅度,延缓足部疲劳的产生。一体成型,结构稳定,使用寿命长。

4.为达上述目的,本实用新型提供了一种足弓支撑鞋垫,所述足弓支撑鞋垫包括表层1、本体2和内嵌支撑部件3;所述表层1设置在本体2上表面,内嵌支撑部件3以嵌入的方式设置在本体2的底部。

5.根据本实用新型一些具体实施方案,其中,所述表层1的材质为纺织布或皮革。

6.根据本实用新型一些具体实施方案,其中,所述本体2为全掌型一体鞋垫。

7.根据本实用新型一些具体实施方案,其中,在所述本体2的上表面的前脚掌部位和足跟部位分别设置足横弓支撑凸起21和足跟缓冲凸起22。

8.根据本实用新型一些具体实施方案,其中,所述足横弓支撑凸起21前端与前脚掌跖趾线距离为5-10mm;足跟缓冲凸起22的中心位置位于踵心部位(约为脚长的18%的位置)。

9.根据本实用新型一些具体实施方案,其中,足横弓支撑凸起21的长度为45-55mm,最宽度处位于距离前端1/3处(距离足横弓支撑凸起21前端为足横弓支撑凸起长度1/3的位置),宽度为37-43mm;足跟缓冲凸起22为椭圆形,长轴为45-55mm,短轴比长轴小4-6mm。

10.根据本实用新型一些具体实施方案,其中,足横弓支撑凸起21的外轮廓从最宽度处分别向前端和后端以弧形延伸并在前端和后端交汇(形成大致为前端宽后端窄的蛋形的外轮廓)。

11.根据本实用新型一些具体实施方案,其中,足横弓支撑凸起21的长度为50mm,宽度为40mm。

12.根据本实用新型一些具体实施方案,其中,足横弓支撑凸起21为从本体2上表面拱起的弧形凸起,最高点位于最宽处的中心位置(向四周方向以弧形逐渐降低,并最终与本体2上表面齐平),最高点高度为3-5mm(见图4的h1);足跟缓冲凸起22为从本体2上表面拱起的弧形凸起,最高点位于其中心位置,最高点高度为2.5-3.5mm。

13.根据本实用新型一些具体实施方案,其中,足跟缓冲凸起22的长轴为50mm,短轴为45mm,高度为3mm。

14.根据本实用新型一些具体实施方案,其中,足横弓支撑凸起21最高点高度为:低足弓(对于低足弓的人)为3mm,正常足弓(对于正常足弓的人)为4mm,高足弓(对于高足弓的人)为5mm。

15.本实用新型所述的高度,是将所述足弓支撑鞋垫自然放置于水平支撑面时,相应位置与支撑面的垂直距离。

16.根据本实用新型一些具体实施方案,其中,所述足横弓支撑凸起21和足跟缓冲凸起22与本体2是一体成型结构。

17.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3的材质为刚性材料;所述本体2的材质为发泡材料。

18.根据本实用新型一些具体实施方案,其中,所述发泡材料的邵氏硬度为30

°‑

40

°

。

19.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3的材质为耐高温塑料或者碳素纤维。

20.根据本实用新型一些具体实施方案,其中,所述耐高温塑料选自耐高温尼龙、聚苯硫醚(pps)、聚醚醚酮(peek)、聚四氟乙烯(ptfe)、聚砜类(psf和pes)、和聚酰亚胺(pi)中的一种或多种的组合。

21.根据本实用新型一些具体实施方案,其中,所述的聚苯硫醚、聚醚醚酮、聚四氟乙烯、聚砜类和聚酰亚胺分别为纤维形态。

22.根据本实用新型一些具体实施方案,其中,所述发泡材料选自聚乙烯醇(pval)发泡材料、聚乙烯(pe)发泡材料、聚丙烯(pp)发泡材料、聚苯乙烯(ps)发泡材料、聚乳酸(pla)发泡材料和淀粉基发泡材料中的一种或多种的组合。

23.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3的厚度为1-1.2mm;所述本体2的厚度为3-5mm。

24.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3至少设置在本体2底部对应中足部位的位置。

25.根据本实用新型一些具体实施方案,其中,内嵌支撑部件3的两侧轮廓线和本体2的轮廓线相匹配,二者间距为5-8mm。

26.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3从前脚掌部位向后延伸到足跟部位,并分别在前端和后端向中间位置分别开设弧形的前足槽31和足跟槽32;前足槽31和足跟槽32的内边缘轮廓线分别与足横弓支撑凸起21和足跟缓冲凸起22的外周轮廓相匹配,并沿足横弓支撑凸起21和足跟缓冲凸起22的外周轮廓将足横弓支撑凸起21和足跟缓冲凸起22的至少一半围绕其中。

27.根据本实用新型一些具体实施方案,其中,前足槽31的内边缘轮廓与足横弓支撑凸起21的外周轮廓的间距为3-8mm;足跟槽32的内边缘轮廓与足横弓支撑凸起21的外周轮廓的间距为3-8mm。

28.根据本实用新型一些具体实施方案,其中,前足槽31和足跟槽32沿足横弓支撑凸起21和足跟缓冲凸起22的外周轮廓将足横弓支撑凸起21和足跟缓冲凸起22的3/4-7/8围绕其中。

29.根据本实用新型一些具体实施方案,其中,所述本体2包括脚掌部位21、和立体包裹结构的足弓部位22以及后跟部位23;当所述足弓支撑鞋垫平置于支撑面时,脚掌部位21与足弓部位22的交界处的底面、以及足跟部位22的底面与支撑面接触;所述脚掌部位21为平面结构,并与支撑面呈一定角度,脚掌部位21的前端下表面高度为10-15mm(见图7的h2);足弓部位22向上拱起使得足弓部位下表面为弧形,拱起最高处位于足部舟状骨位置,最高处高度为4-8mm(见图7的h3)。

30.根据本实用新型一些具体实施方案,其中,足跟与支撑面接触点位于位于踵心部位点(大约为从后向前脚长的18%处)。

31.根据本实用新型一些具体实施方案,其中,后跟部位23的后端边缘高度10-15mm。

32.根据本实用新型一些具体实施方案,其中,足弓部位22向上拱起最高处高度为:低足弓4mm,正常足弓6mm,高足弓8mm。

33.根据本实用新型一些具体实施方案,其中,所述本体2包括脚掌部位21、和立体包裹结构的足弓部位22以及后跟部位23;足弓部位22包括自本体2底部沿足部内侧和外侧轮廓向上延伸形成的内侧纵弓包裹221和外侧足弓包裹222;后跟部位22包括自本体2底部沿足部后跟轮廓向上延伸形成的u型包裹231。

34.根据本实用新型一些具体实施方案,其中,在宽度方向上,足弓部位22的内侧边向上弧起,向上弧起的位置距内侧边距离为足弓部位宽度的1/3;在长度方向上,后侧从踵心部位向前向上弧起,前侧从跖骨球后端向后向上弧起;从而形成抛物线状的足弓部位底面的上轮廓线。

35.如图5所示,鞋垫本体足弓处横切面(舟状骨所在部位的横切面)上表面,内侧纵弓包裹221在本体2的足弓内侧形成的转角的半径为70mm

±

3mm,外侧形成的转角的半径为50mm

±

3mm;在本体2下底面的足弓内侧形成的转角的半径为50mm

±

3mm,外侧形成的转角的半径为50mm

±

3mm。

36.内侧纵弓包裹221、外侧足弓包裹222和u型包裹231形成连贯的护墙与足底部位形成立体曲面结构。

37.根据本实用新型一些具体实施方案,其中,上述各转角的圆心角分别各自独立的为30

°‑

50

°

。

38.上述转角的弧度变化趋势为:从舟状骨所在部位的横切面起,向前足方向,角度逐渐变大,过渡至跖趾关节后10mm剖面(即a剖面)的角度;向后跟方向,角度逐渐变小,过渡至踵心部位剖面,即c剖面的角度。

39.根据本实用新型一些具体实施方案,其中,内侧纵弓包裹221的上轮廓线为抛物线状,最高处位于足部舟状骨处,当所述足弓支撑鞋垫平置于支撑面时,最高处的高度为16-25mm;外侧足弓包裹222的平均高度为10-12mm,并向脚掌部位21逐渐降低并齐平。

40.根据本实用新型一些具体实施方案,其中,内侧纵弓包裹221的上轮廓线最高处的高度为18-22mm。

41.根据本实用新型一些具体实施方案,其中,内侧纵弓包裹221的上轮廓线最高处的高度为:低足弓18mm,正常足弓20mm,高足弓22mm。

42.根据本实用新型一些具体实施方案,其中,u型包裹上轮廓线高度为10-12mm。

43.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3为内侧足弓处和外侧足弓处分别向上拱起的曲面结构,且其曲面与本体2曲面相匹配。

44.如图9所示,在腰窝处横截面,支撑部件3在内侧足弓处向上拱起形成支撑部件内侧圆弧36,拱起处的上表面的弧度的半径为70mm

±

3mm,下底面的弧度的半径为50mm

±

3mm;支撑部件3在外侧足弓处向上拱起形成支撑部件外侧圆弧37,拱起处的上表面的弧度的半径为50mm

±

3mm,下底面的弧度的半径为50mm

±

3mm。

45.根据本实用新型一些具体实施方案,其中,支撑部件内侧圆弧36上边缘的最高处高度为8-10mm,支撑部件外侧圆弧37上边缘的最高处高度为3-5mm。

46.根据本实用新型一些具体实施方案,其中,所述内嵌支撑部件3从前脚掌部位向后延伸到足跟部位,并分别在前端和后端向中间位置分别开设弧形的前足槽31和足跟槽32;前足槽31和足跟槽32的内边缘轮廓线分别与足横弓支撑凸起21和足跟缓冲凸起22的外周轮廓相匹配,并沿足横弓支撑凸起21和足跟缓冲凸起22的外周轮廓将足横弓支撑凸起21和足跟缓冲凸起22的至少一半围绕其中,其中前足槽31将内嵌支撑部件3的前端分成两个前足支撑部件33,足跟槽32将内嵌支撑部件3的后端分成两个足跟支撑件34;前足支撑件33和足跟支撑件34的厚度分别为0.2-0.5mm;足跟支撑件34外侧边缘形成弧形凸起35,所述弧形凸起35高度为2.5-3.5mm(见图9的h4)。

47.根据本实用新型一些具体实施方案,其中,本体2与内嵌支撑部件3是通过定位销4和定位孔5固定连接的。

48.根据本实用新型一些具体实施方案,其中,定位孔5的直径为2-3mm。

49.其中可以理解的是,在不矛盾的前提下,本实用新型各具体实施方案可以任意相互组合。

50.综上所述,本实用新型提供了一种足弓支撑鞋垫。本实用新型的足弓支撑鞋垫具有如下优点:

51.本实用新型模拟生物体“肉”包着“骨头”的结构原理,提供一种柔性材料包裹硬性支撑体并一体成型的鞋垫设计方法。该方案设计的支撑型鞋垫在足部缓冲阶段能有效的将体重分散于前足内、外侧和后足内、外侧,形成稳定、均衡的支撑;在足部蹬伸阶段,加强了足部刚度,提高蹬伸力量。有效控制足部功能转化过程中的收缩、舒张变化幅度,延缓足部疲劳的产生。一体成型,结构稳定,使用寿命长。

附图说明

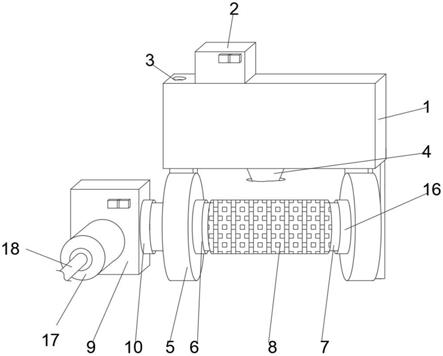

52.图1为实施例1的足弓支撑鞋垫的分解图;

53.图2为实施例1的足弓支撑鞋垫的本体2的示意图;其中a为仰视图,b为俯视图;

54.图3为实施例1的内嵌支撑部件3的示意图;

55.图4为图2的a处的剖视图;

56.图5为图2的b处的剖视图;

57.图6为图2的c处的剖视图;

58.图7为实施例1的本体2的内侧方向的侧视图;

59.图8为实施例1的本体2的外侧方向的侧视图;

60.图9为实施例1的支撑体3的外侧方向的侧视图;

61.图10为实验例1的舒适感评价标尺。

具体实施方式

62.以下通过具体实施例详细说明本实用新型的实施过程和产生的有益效果,旨在帮助阅读者更好地理解本实用新型的实质和特点,不作为对本案可实施范围的限定。

63.实施例1

64.如图1至图9所示,本实施例提供了一种足弓支撑鞋垫,所述足弓支撑鞋垫包括纺织布的表层1、发泡材料(聚乙烯醇(pval)发泡材料)的本体2和耐高温塑料(耐高温尼龙)的内嵌支撑部件3;所述表层1设置在本体2上表面,内嵌支撑部件3嵌入在本体2的底部。

65.本体2的上表面的前脚掌部位和足跟部位分别设置一体成型的足横弓支撑凸起21和足跟缓冲凸起22。足横弓支撑凸起21前端与前脚掌跖趾线距离为8mm;足跟缓冲凸起22设置在足跟部位,并且其中心位于踵心位置。足横弓支撑凸起21的长度为50mm,最宽度处位于距离前端1/3处,宽度为40mm。足横弓支撑凸起21的最高点位于足横弓支撑凸起的最宽处的中心位置,最高点高度为4mm;足跟缓冲凸起22为椭圆形,长轴为50mm,短轴比长轴小5mm,高度为3mm。

66.本体2包括脚掌部位21、和立体包裹结构的足弓部位22以及后跟部位23;当足弓支撑鞋垫平置于支撑面时,脚掌部位21与足弓部位22的交界处的底面、以及足跟部位22的底面与支撑面接触;脚掌部位21为平面结构,并与支撑面呈一定角度,脚掌部位21的前端下表面高度为12mm;足弓部位22向上拱起使得足弓部位下表面为弧形,拱起最高处位于足部舟状骨位置,最高处高度为6mm。足弓部位22包括自本体2底部沿足部内侧和外侧轮廓向上延伸形成的内侧纵弓包裹221和外侧足弓包裹222;后跟部位22包括自本体2底部沿足部后跟轮廓向上延伸形成的u型包裹231。如图5所示,鞋垫本体足弓处横切面上表面,内侧纵弓包裹221在本体2的足弓内侧形成的转角的半径为70mm,外侧形成的转角的半径为50mm;在本体2下底面的足弓内侧形成的转角的半径为50mm,外侧形成的转角的半径为50mm。内侧纵弓包裹221、外侧足弓包裹222和u型包裹231形成连贯的护墙与足底部位形成立体曲面结构。内侧纵弓包裹221的上轮廓线为抛物线状,最高处位于足部舟状骨处,高度为20mm;外侧足弓包裹222高度为11mm,并向脚掌部位21逐渐降低并齐平。u型包裹上轮廓线高度为11mm。

67.内嵌支撑部件3的厚度为1mm;本体2的厚度为4mm。内嵌支撑部件3的两侧轮廓线和本体2的轮廓线相匹配,二者间距为7mm。内嵌支撑部件3从前脚掌部位向后延伸到足跟部位,在前端向后开设弧形的前足槽31,并将内嵌支撑部件3的前端分成两个前足支撑部件33;在后端向前开设弧形足跟槽32,并将内嵌支撑部件3的后端分成两个足跟支撑件34;前足槽31的内边缘轮廓线与足横弓支撑凸起21的外周轮廓相匹配,并沿足横弓支撑凸起21的外周轮廓将足横弓支撑凸起21的3/4围绕其中;足跟槽32的内边缘轮廓线和足跟缓冲凸起22的外周轮廓相匹配,并沿足跟缓冲凸起22的外周轮廓将足跟缓冲凸起22的7/8围绕其中。

内嵌支撑部件3为内侧足弓处和外侧足弓处分别向上拱起的曲面结构,且其曲面与本体2曲面相匹配。如图5所示,在腰窝处横截面,支撑部件3在内侧足弓处向上拱起,拱起处的上表面的弧度的半径为70mm,下底面的弧度的半径为50mm;支撑部件3在外侧足弓处向上拱起,拱起处的上表面的弧度的半径为50mm,下底面的弧度的半径为50mm。内嵌支撑部件3内侧上边缘的高度为10mm,外侧边缘高度为4mm。前足支撑件33的厚度为0.2mm,足跟支撑件34的厚度为0.4mm;足跟支撑件34外侧边缘形成弧形凸起35,所述弧形凸起35高度为3mm。

68.本体2与内嵌支撑部件3是通过定位销4和定位孔5固定连接的。定位孔5的直径为2mm。

69.实施例2

70.如图1至图9所示,本实施例提供了一种足弓支撑鞋垫,其结构与实施例1相同,区别仅在于如下结构尺寸参数不同:

71.足横弓支撑凸起21前端与前脚掌跖趾线距离为5mm。足横弓支撑凸起21的长度为45mm,最宽度处位于距离前端1/3处,宽度为38mm。足横弓支撑凸起21的最高点位于足横弓支撑凸起的中心位置,最高点高度为3mm;足跟缓冲凸起22为椭圆形,长轴为45mm,短轴比长轴小4mm,高度为2.6mm。

72.脚掌部位21的前端下表面高度为10mm;足弓部位22向上拱起最高处高度为4mm。内侧纵弓包裹221的上轮廓线最高处高度为18mm;外侧足弓包裹222高度为10mm。u型包裹上轮廓线高度为10mm。

73.内嵌支撑部件3的厚度为1mm;本体2的厚度为3mm。内嵌支撑部件3的两侧轮廓线和本体2的轮廓线间距为5mm。前足槽31的内边缘轮廓线沿足横弓支撑凸起21的外周轮廓将足横弓支撑凸起21的3/5围绕其中;足跟槽32的内边缘轮廓线沿足跟缓冲凸起22的外周轮廓将足跟缓冲凸起22的3/4围绕其中。内嵌支撑部件3内侧上边缘的高度为8mm,外侧边缘高度为3mm。前足支撑件33的厚度为0.2mm,足跟支撑件34的厚度为0.3mm;足跟支撑件34外侧边缘形成的弧形凸起35高度为2.5mm。定位孔5的直径为2mm。

74.实施例3

75.如图1至图9所示,本实施例提供了一种足弓支撑鞋垫,其结构与实施例1相同,区别仅在于如下结构尺寸参数不同:

76.足横弓支撑凸起21前端与前脚掌跖趾线距离为10mm。足横弓支撑凸起21的长度为55mm,最宽度处宽度为42mm。足横弓支撑凸起21的最高点高度为5mm;足跟缓冲凸起22的椭圆形的长轴为55mm,短轴比长轴小6mm,高度为3.4mm。

77.脚掌部位21的前端下表面高度为15mm;足弓部位22向上拱起最高处高度为8mm。内侧纵弓包裹221的上轮廓线最高处高度为22mm;外侧足弓包裹222高度为12mm。u型包裹上轮廓线高度为12mm。

78.内嵌支撑部件3的厚度为1.2mm;本体2的厚度为5mm。内嵌支撑部件3的两侧轮廓线和本体2的轮廓线间距为6mm。前足槽31的内边缘轮廓线沿足横弓支撑凸起21的外周轮廓将足横弓支撑凸起21的7/8围绕其中;足跟槽32的内边缘轮廓线沿足跟缓冲凸起22的外周轮廓将足跟缓冲凸起22的7/9围绕其中。内嵌支撑部件3内侧上边缘的高度为10mm,外侧边缘高度为5mm。前足支撑件33的厚度为0.5mm,足跟支撑件34的厚度为0.5mm;足跟支撑件34外侧边缘形成的弧形凸起35高度为3.5mm。定位孔5的直径为3mm。

79.实施例4

80.如图1至图9所示,本实施例提供了一种足弓支撑鞋垫,其结构与实施例1相同,区别仅在于如下结构尺寸参数不同:

81.足横弓支撑凸起21前端与前脚掌跖趾线距离为8mm。足横弓支撑凸起21的长度为53mm,最宽度处宽度为43mm。足横弓支撑凸起21的最高点高度为4mm;足跟缓冲凸起22的椭圆形的长轴为52mm,短轴比长轴小4mm,高度为3.1mm。

82.脚掌部位21的前端下表面高度为15mm;足弓部位22向上拱起最高处高度为6mm。内侧纵弓包裹221的上轮廓线最高处高度为20mm;外侧足弓包裹222高度为12mm。u型包裹上轮廓线高度为12mm。

83.内嵌支撑部件3的厚度为1.0mm;本体2的厚度为5mm。内嵌支撑部件3的两侧轮廓线和本体2的轮廓线间距为8mm。前足槽31的内边缘轮廓线沿足横弓支撑凸起21的外周轮廓将足横弓支撑凸起21的7/8围绕其中;足跟槽32的内边缘轮廓线沿足跟缓冲凸起22的外周轮廓将足跟缓冲凸起22的7/8围绕其中。内嵌支撑部件3内侧上边缘的高度为9mm,外侧边缘高度为3mm。前足支撑件33的厚度为0.3mm,足跟支撑件34的厚度为0.4mm;足跟支撑件34外侧边缘形成的弧形凸起35高度为3.2mm。定位孔5的直径为3mm。

84.实施例5

85.如图1至图9所示,本实施例提供了一种足弓支撑鞋垫,其结构与实施例1相同,区别仅在于如下结构尺寸参数不同:

86.足横弓支撑凸起21前端与前脚掌跖趾线距离为6mm。足横弓支撑凸起21的长度为46mm,最宽度处宽度为40mm。足横弓支撑凸起21的最高点高度为5mm;足跟缓冲凸起22的椭圆形的长轴为47mm,短轴比长轴小5mm,高度为2.8mm。

87.脚掌部位21的前端下表面高度为11mm;足弓部位22向上拱起最高处高度为8mm。内侧纵弓包裹221的上轮廓线最高处高度为22mm;外侧足弓包裹222高度为11mm。u型包裹上轮廓线高度为10mm。

88.内嵌支撑部件3的厚度为1.0mm;本体2的厚度为5mm。内嵌支撑部件3的两侧轮廓线和本体2的轮廓线间距为7mm。前足槽31的内边缘轮廓线沿足横弓支撑凸起21的外周轮廓将足横弓支撑凸起21的7/8围绕其中;足跟槽32的内边缘轮廓线沿足跟缓冲凸起22的外周轮廓将足跟缓冲凸起22的7/8围绕其中。内嵌支撑部件3内侧上边缘的高度为8mm,外侧边缘高度为5mm。前足支撑件33的厚度为0.4mm,足跟支撑件34的厚度为0.3mm;足跟支撑件34外侧边缘形成的弧形凸起35高度为2.8mm。定位孔5的直径为3mm。

89.实验例1

90.舒适性实验;

91.招募15名受试者进行实验,受试者穿着相同的实验用鞋,并随机加穿三种不同的鞋垫:无支撑结构平鞋垫-a型,一款市面上组合结构支撑鞋垫-b鞋垫,本实用新型一体成型支撑鞋垫-c型。受试者穿着鞋垫进行静态和动态舒适性检验。静态舒适性检验为受试者两脚与肩同宽静止站立;动态舒适性检验为行走、跑、跳、旋转运动5分钟。收集受试者的主观感受和评测。

92.其中b鞋垫由三层结构构成,表层为厚度0.5mm的纺织材料层,第二层为厚度4mm的本体结构eva发泡材料,第三层为厚度1.5mm的支撑部件。三层通过粘合工艺结合。

93.每一款试穿后进行主观问卷调查,在舒适性问卷调查表的对应状态上记录穿鞋的感受。每一款鞋垫测试完后,受试者将光脚状态休息10分钟,再随机进行下一款鞋垫的实验。调查问卷采用5点法舒适感评价标尺(如图10所示)。0代表很舒适,1代表舒适,2代表比较舒适,3代表不舒适,4代表很不舒适。受试者可以根据自己感受,在线段的任何地方标出主观感受。结果如下表1所示:

94.表1、舒适性测评结果

ꢀꢀꢀꢀꢀꢀꢀꢀ

单位:人

[0095][0096]

实验例2

[0097]

足底压力分布均匀性实验:

[0098]

招募15名受试者进行实验,受试者穿着相同的实验用鞋,并随机加穿三种不同的鞋垫:无支撑结构平鞋垫-a型,一款市面上组合结构支撑鞋垫-b鞋垫,本实用新型一体成型支撑鞋垫-c型。采用足底压力鞋垫获取实验鞋垫和足之间的动态足底压力分布。足底压力进行分区:内侧脚跟(hm),外侧脚跟(hl),足中(mf),跖骨区i-v(m1,m2,m3,m4,m5),踇趾(t1),脚趾2-5(t2-5);获得各个区域压力值后,计算行走步态中缓冲期和蹬离期内-外侧压力比,计算公式如下:[(t1 m1 hm)]-(hl m3 m4 m5)]

×

100/(t1 m1 m3 m4 m5 hm hl)。数值为正,表示内侧受压力大,数值越大表示内侧所受压力越大;数值为负,表示外侧受压力大,数值越大表示外侧所受压力越大。

[0099]

表2 三种鞋垫步态周期中足底内侧压力比

[0100][0101]

从上表2可以看出,c型鞋垫能更有效地降低缓冲期足内侧的压力分布,降低蹬离期足外侧的压力分布。c型鞋垫能够更好地均衡行走步态周期中内外侧的压力分布。

[0102]

实验例3

[0103]

足部刚度实验(嵌入不同鞋垫后整体运动鞋刚度对比):

[0104]

弯曲刚度的测量方法,将不同的鞋垫嵌入相同的运动鞋,置入软性填充物将鞋垫和鞋底部位贴合。采用台湾产高铁牌成鞋弯折角度试验机(型号为gt-7011-pa),弯曲刚度设定为,固定整体前掌部位,抬高后跟至后跷角度为20度时,测其弯曲所需力(n)。

[0105][0106]

上表数据表明,本实用新型的鞋垫有效的加强了足部刚度,从而提高了蹬伸力量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。