1.本实用新型涉及一种智能化电缆卷绕装置。

背景技术:

2.目前,常用的电缆卷绕装置是通过电气控制装置驱动连接卷绕电机的电缆卷盘转动,来实现电缆跟随大型可移动设备被收起或释放。大型可移动设备种类很多,如起重机械、隧道挖掘机械、行车等等。大部分可移动设备采用外部电源供电,通常通过电缆连接电源供电点,由于供电点是固定的,当设备移动时,需要根据移动的方向收起电缆或者释放电缆,当设备移向供电点时,需要通过控制电缆卷盘将供电电缆(有的电缆内还有光纤)整齐地卷起,当设备离开供电点时,需要通过电缆卷盘将电缆平稳地释放。由于电缆主要由橡胶和铜线组成,因此在收放过程中,如果电缆上频繁承受过大的拉力会对电缆造成破坏,导致电缆过早损坏。

3.现有的变频电缆卷盘控制装置仅仅采用了通用的变频器控制技术,解决了之前采用力矩电机电缆卷盘控制装置,磁滞式电缆卷盘控制装置等控制方式的部分缺陷,但仍然没有达到稳定地进行电缆收放控制和电缆保护的目的。

4.目前,现有最先进的电缆卷绕装置是采用通用变频器和plc组成智能化电缆卷绕装置,解决了力矩可调及速度可调的问题,也基本实现了对电缆的保护。但是变频器和plc等低压元器件组成的控制系统体积庞大,且仍然存在较多的缺陷和需要改进的功能:

5.1、采用通用变频器与通用plc组成的智能化电缆卷绕装置,由变频器及plc等电气元器件独立安装在控制柜内,通过电线电缆连接,装配完成后的控制装置体积较大;还配有制动电阻器用来消耗电缆释放时产生的能量,导致的缺陷是需要的安装空间大,通常不能安装在卷绕装置本体上,需要独立安装。

6.2、据现有专利的产品情况分析,电缆卷盘控制装置收放电缆的控制是根据设备移动的线速度计算出电缆卷盘需要的旋转角速度,达到精确跟随,(确保电缆不会跟随不好而受到额外拉力以至于损伤电缆)的情况。但实际情况是,由于初始的新电缆在使用一段时间后,圆形电缆的直径会由于受压而扁平,温度变化及长期悬挂的重力作用也会使电缆长度等发生变化,导致初始的卷绕线速度/角速度的关系与实际的情况发生偏差,严重时出现收缆过松/放缆过紧而损坏电缆,需要经常调整控制参数。

7.3、由于起重机等大型设备在移动过程中,会因为故障而需要立即切断电源的情况,导致工作在放缆时的电缆卷盘制动器失电紧急抱闸制动,而设备(如起重机)由于惯性大而继续滑行一段距离。由于电缆卷盘因为断电而被迫立即制动并停止释放电缆,导致电缆被拉断或损伤的现象。

8.4、现有的智能化电缆卷绕装置采用通用变频器配制动电阻,释放电缆时产生的能量通过制动电阻器发热释放,导致能量浪费和环境污染,不节能也不环保。

9.5、制动电阻上承载的电压较高(放电电压达到800vdc),由于制动电阻是发热元件,需要考虑散热和高电压,因此安全防护措施要求较高、体积大。

10.6、大型设备为了在经过电缆供电点的位置减慢移动速度,以减小对接电设备的拉力冲击,电缆卷绕装置上安装了凸轮开关作为监测单元,由于凸轮开关的精度不高,导致减速区域过长,通常超过20米,影响设备移动效率。

技术实现要素:

11.本实用新型所要解决的技术问题是,克服现有技术的不足,提供一种智能化电缆卷绕装置,对智能化电缆卷绕装置采用了一体化集成设计,把电缆卷盘的控制部件集成在一个紧凑型专用控制器上;并对电缆卷盘的调速控制方式进行了改进,采用基于传感器的闭环恒定张力控制方式替代了原电缆卷绕装置的开环控制方式,使电缆受到的张力得到可靠地稳定;增加了突然断电的后备电源保护方式;以及回馈能量方式并且取消了耗能电阻器,提出了更精确的电缆连接点监测方式。使大型设备移动速度变化时始终精确跟随,同步收放电缆,切实保护好电缆,保证其受力在允许范围内。

12.为了解决上述技术问题,本实用新型的技术方案是:

13.一种智能化电缆卷绕装置,它包括电缆卷盘、卷绕电机、导缆架和控制器,所述卷绕电机通过传动机构驱动电缆卷盘转动,所述卷绕电机上设置有制动器,所述控制器与卷绕电机电性连接;

14.所述导缆架上设置有张力传感器,所述张力传感器与控制器电性连接,所述张力传感器,所述张力传感器可以采用摆角传感器,但不局限于该器件,用于采集电缆的张力信号;

15.所述卷绕电机上设置有编码器,所述编码器与控制器电性连接,所述编码器用于采集电缆卷盘的速度反馈信号。

16.进一步,所述传动机构包括减速机和齿轮箱,所述卷绕电机的电机轴与减速机的输入端相连,所述减速机的输出端与齿轮箱的输入端相连,所述齿轮箱的输出端与电缆卷盘相连。

17.进一步,所述控制器包括控制单元和功率单元,所述张力传感器的输出端和编码器的输出端分别与控制单元的输入端相连,所述控制单元的输出端与功率单元的输入端相连,所述功率单元的输出端与卷绕电机电性连接,所述控制单元和功率单元分别与制动器相连。

18.进一步,所述功率单元包括整流逆变模块、储能模块和驱动模块,所述整流逆变模块的输入端与供电电网相连,所述整流逆变模块的输出端与驱动模块的输入端相连,所述驱动模块的输出端与卷绕电机相连,所述储能模块并联在整流逆变模块的输出端之间。

19.进一步,所述智能化电缆卷绕装置还包括供电点位置检测机构,所述供电点位置检测机构包括发送装置和接收装置,所述发送装置设置在供电点上,所述接收装置设置在电缆卷绕装置上。

20.采用了上述技术方案,本实用新型具有以下的有益效果:

21.1、本实用新型采用电缆张力检测技术,形成张力反馈闭环,通过张力恒定对主设备的移动速度进行跟随。放缆工作时:如果张力减小,说明电缆释放太快,需要降低卷绕电机放缆速度;当张力增大时,说明电缆释放不及时,需要加快卷绕电机的放缆速度。收缆工作时:如果张力减小,说明电缆收卷太慢,需要加快卷绕电机收卷速度;当张力增大时,说明

电缆收卷太快,需要降低卷绕电机的收卷速度。本实用新型通过张力闭环控制,使电缆卷绕装置的电缆收放缆速度与主设备同步,以及电缆承受张力在允许的范围内。

22.2、本实用新型在电缆卷盘控制装置中建立电能储备,当供电电源突然断电的情况下,储备电能仍然能够维持制动器等的短时电源供给,确保电缆卷盘制动器不受外部电源丢失的影响,解决突然断电情况下调速系统和制动器的持续控制,实现对电缆的保护。

23.3、本实用新型中功率单元采用igbt逆变技术,当电缆卷盘释放电缆时,产生的再生能量通过功率单元将能量转换成三相交流电源,反馈到供电电源,反馈的电能可以被其他设备吸收利用。本实用新型采用igbt逆变技术后,可以直接回馈到电网,不再需要电阻进行耗能,降低了安全风险。

24.4、本实用新型把电缆卷绕控制需要的各功能部件,如控制单元、功率单元、电能反馈电路以及后备电源等集成在一起,缩小了体积,可以安装在电缆卷绕装置本体上,从而减少了大量的信号线及控制线的远连接,做到本地连接,提高了系统的可靠性。

附图说明

25.图1为本实用新型的一种智能化电缆卷绕装置的原理框图;

26.图2为本实用新型的功率单元的电路原理图;

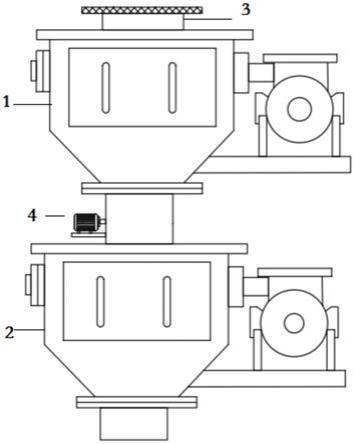

27.图3为本实用新型的电缆卷绕装置的结构示意图;

28.图4为图3的局部放大图;

29.图5为本实用新型的导缆架的结构示意图;

30.图6为本实用新型的控制器的内部电路板的接线图。

具体实施方式

31.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

32.如图1~5所示,本实施例提供一种智能化电缆卷绕装置,它包括电缆卷盘1、卷绕电机5、导缆架6和控制器,卷绕电机5通过传动机构驱动电缆卷盘1转动,卷绕电机5上设置有制动器2,控制器与卷绕电机5电性连接。电缆卷盘1中的电缆经过导缆架6出线,导缆架6上设置有张力传感器4,张力传感器4与控制器电性连接,张力传感器4用于采集电缆的张力信号;卷绕电机5上设置有编码器3,编码器3与控制器电性连接,编码器3用于采集电缆的速度反馈信号。

33.如图1、2所示,本实施例的控制器中集成了控制单元和功率单元,张力传感器4的输出端和编码器3的输出端分别与控制单元的输入端相连,控制单元的输出端与功率单元的输入端相连,功率单元的输出端与卷绕电机5电性连接,控制单元和功率单元分别与制动器2相连。控制器可以根据实际情况,安装在电缆卷绕装置上的适当位置,图中未示出控制器。如图6所示,控制器是由控制单元和功率单元组成的紧凑型控制器。控制单元的电路采用了dsp芯片、通讯芯片、存储器芯片等集成电路芯片,构建接收主设备运行信号的通信接口、编码器反馈信号接口、张力传感器4的信号接口等;功率单元采用了igbt和电解电容器等功率元件,构建与主电源连接的整流及逆变接口、与卷绕电机5连接的功率输出接口、以及与制动器2连接的制动器控制接口等。控制单元的触发信号直接控制igbt的开通或关断,

驱动卷绕电机5的运转。

34.如图3、4所示,制动器2安装在卷绕电机5上,制动时,制动器2将卷绕电机5的电机轴卡住,实现对卷绕电机5的制动。编码器3安装在卷绕电机5的电机轴端部,用于采集电缆的速度反馈信号。张力传感器4安装在电缆卷绕装置的导缆架6上,用于采集电缆的张力信号。传动机构包括减速机7和齿轮箱8,卷绕电机5的电机轴与减速机7的输入端相连,减速机7的输出端与齿轮箱8的输入端相连,齿轮箱8的输出端与电缆卷盘1相连。

35.本实施例的智能化电缆卷绕装置根据主设备(例如起重机)指令对卷绕电机5进行控制,控制单元采集编码器3的速度反馈信号和电缆卷盘1上的张力传感器4的电缆张力信号,经过计算后给功率单元发送触发指令,使其在卷绕电机5上建立转矩,转矩建立完成后,控制单元控制制动器2打开,这时由于在卷绕电机5上产生与电缆重力相反的转向力矩,可以平稳地维持电缆张力恒定,同时电缆卷盘1随主设备移动的速度和方向进行电缆的收卷或释放。

36.本实施例的功率单元包括整流逆变模块a、储能模块b和驱动模块c,整流逆变模块a的输入端与供电电网相连,整流逆变模块a的输出端与驱动模块c的输入端相连,驱动模块c的输出端与卷绕电机5相连,储能模块b并联在整流逆变模块a的输出端之间。整流逆变模块a和驱动模块c均由igbt电路组成,通过igbt将运行过程中产生的电能逆变为3相交流电,反馈到供电电网,供其他设备吸收利用。储能模块b为电容器,用于存储电能。

37.本实施例结合电缆卷绕装置的两种工作状态,对智能化电缆卷绕装置的工作原理进行阐述:

38.1、在主设备从供电点移动到远方的过程中,电缆卷绕装置工作在释放电缆的状态:

39.此时,制动器2打开,由于主设备向远方移动,电缆卷盘1上的电缆在拉力及电缆自身重力作用下带动电缆卷盘1旋转,逐步放出电缆,而且会越来越快,为了使电缆释放的速度与主设备移动的速度同步,控制单元根据张力传感器4的信号及主设备的运行命令,给功率单元发送触发命令,功率单元使卷绕电机5产生反向转矩,限制电缆卷盘1旋转速度,使其与设备移动的速度一致。本实施例中采用摆动角度传感器,但不限制仅采用该传感器。

40.由于卷绕电机5被电缆拉动而产生反向转矩,拉力在做功,本实施例中巧妙地采用能量逆变技术,由功率单元的整流逆变模块a将电缆拉动卷绕电机5旋转而产生的电能反馈到电网中。在运行过程中,任何时候由于力矩变化而产生的逆变能量都可以由功率单元反馈到电网。

41.电缆卷绕装置上装有制动器2与卷绕电机5机械联接,目的是电源切断时,可以锁定电缆卷盘1使其不会转动,电缆卷盘1上的电缆不会由于重力或其他外力的作用,引起电缆下滑。制动器2具有断电立即制动固定的功能。当主设备放缆时,如果遇到停电或紧停工况,电缆卷绕装置的电源就会被紧急切断,而导致制动器2立即制动,此时主设备由于本身惯性巨大,还会沿原来的移动方向滑行一段距离,则需要继续释放电缆;但是,制动器2失电后的电缆卷盘1已经停止转动,电缆就会被设备拉紧甚至拉断,严重影响电缆使用寿命。本实施例在控制系统中增加了储能模块b,建立电能储备,在电缆卷盘1突然断电的情况下,储备电能仍然能够维持制动器2的短时电源供给,确保制动器2不受外部电源断开的影响,实现对电缆的保护。

42.2、在设备从远处向接电点移动的过程中,电缆卷绕装置工作在收卷电缆的状态:

43.此时,制动器2打开,由于主设备由远方向接电点移动,需要将电缆收卷到卷盘上,避免电缆堆积于支撑面上。电缆卷盘1上的电缆在自身重力作用下有带动卷盘旋转的趋势,为了使电缆收卷的速度与主设备移动的速度同步,控制单元根据张力传感器4的信号及主设备的运行命令,给功率单元发送触发命令,功率单元使卷绕电机5产生反向转矩,驱动电缆卷盘1向收缆方向旋转,使其收卷电缆的线速度与主设备移动的速度一致。

44.另外,供电点通常在主设备移动行程的中间位置,以便主设备可以两边移动获得最大的工作范围。在主设备移动接近供电点时,电缆卷绕装置处于收卷电缆状态,到达供电点时,卷绕在电缆卷盘1上的电缆最多,处于满盘状态;通过供电点后,电缆卷绕装置处于释放电缆状态。

45.因此,在供电点处电缆卷绕装置的工作方式发生转变,由收卷电缆转为释放电缆。电缆卷绕装置需要为主设备的控制提供接近供电点信号,以便使主设备减速或做相应的控制。

46.本实施例提出新的检测方法,采用在供电点安装供电点位置检测机构,供电点位置检测机构包括发送装置和接收装置,发送装置设置在供电点上,接收装置设置在电缆卷绕装置上。本实施例采用无线位置标识装置的方法,采用rfid标签,但不局限于rfid无线位置标识装置。在供电点上安装发送装置,在电缆卷绕装置上安装位置接收装置,通过选用符合感知精度要求的rfid,获取供电点区域的信号。供电点区域范围的大小可以根据主设备的要求,选用相应检测范围的rfid系统。避免了原来在电缆卷绕装置上安装凸轮开关检测误差大,调整困难等问题。

47.以上的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。