1.本实用新型涉及油液流量计检测的技术领域,特别是涉及一种连续换向称重系统。

背景技术:

2.油液流量计检测领域,常用的检测方法包括静态体积法、静态称重法;静态体积法在油液进入称重容器后很快就可得出油液体积;而静态称重法需要在油液进入称重容器后静置一段时间后以缓解油液进入称重容器对电子称的干扰才能获得准确读数;两种检测方法相比而言,静态体积法的读数容易受到油液压力、温度的影响而发生变化;虽然体积读数可以通过密度换算成重量读数,但换算有误差,且油液压力、温度的获取也存在误差,所以静态体积法所获得的读数并没有静态称重法获得的读数直接准确;另外静态体积法的读数需要人肉眼观察才能读出,静态称重法则可把电子称的读数直接转换成电信号来适配相应的自动控制系统;因此静态称重法的使用较为广泛;然而如现有技术公开号为cn209085728u的实用新型专利用于流量计检定的高精度气吹式换向称重系统,使用静态称重法均需要进入称重的油液保持一段时间静置使称重读数稳定;称重读数稳定本身需要时间不大,但需要配套有进油、排油、衡器清零等过程;而一个油液流量表的检测需要多次静态称重获得称重数据,再以统计学原理对称重数据进行整理排除偶然性数据,才能真正反映油液流量计的准确程度;这样无疑需要花费大量时间等待称重读数稳定配套的排油进油,虽然称重机构的称重结果准确,但称重读数获取速度慢。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,提供一种连续换向称重系统。

4.本实用新型的技术方案是:一种连续换向称重系统,包括换向机构和称重机构;换向机构设有两个分支管;油液被换向机构驱使在两个分支管中切换流通;称重机构有两个;每个称重机构均从上而下依次相连的称重箱、衡器;称重箱底部连接有出口管路;出口管路上设有放油阀;两个称重机构的称重箱对应设置在分支管管口的正下方;进入分支管的油液落入相应的称重箱内。

5.优选的,称重箱顶部封闭,设有与分支管管口对应的进油口;分支管通过进油口进入称重箱内;称重箱与分支管保留一定空隙。

6.优选的,进油口处设有围挡;围挡套装分支管外,与分支管保有一定空隙。

7.优选的,放油阀使用气动阀门,连接有高压气管。

8.优选的,称重箱底部为漏斗形,设有三根与衡器相连的支柱;出口管路与称重箱底部中心连通。

9.优选的,衡器使用电子称。

10.本实用新型的有益效果是:本实用新型的连续换向称重系统,包括换向机构和称重机构;换向机构设有两个分支管;油液被换向机构驱使在两个分支管中切换流通;称重机

构有两个;每个称重机构均从上而下依次相连的称重箱、衡器;称重箱底部连接有出口管路;出口管路上设有放油阀;两个称重机构的称重箱对应设置在分支管管口的正下方;进入分支管的油液落入相应的称重箱内;两个称重机构交替进行单次静态称重;其中一个等待静态称重的读数稳定、衡器清零、排出油液,并不影响另一个称重机构油液进入;这样就能够保证称重机构称重结果准确同时提高称重读数获取效率,既能以累计称重读数的方式提高称重机构的量程,又能节省整个油液流量计检测所用时间,提高工作效率。

附图说明

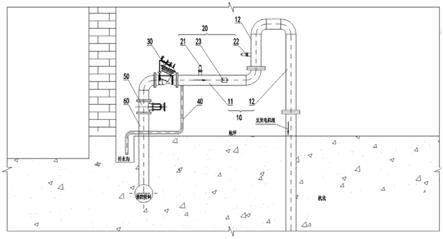

11.图1是本实用新型连续换向称重系统的结构示意图;

12.图2是本实用新型连续换向称重系统的运行原理图;

13.图中:1.换向机构、11.分支管、2.称重机构、21.称重箱、211.出口管路、212.放油阀、2121.高压气管、213.进油口、2131.围挡、214.支柱、22.衡器;

14.图2中,一个方框表示处于一个状态的称重机构;大空心箭头表示各个称重机构状态切换方向;每个方框内,小实心箭头表示油液流向,v形线表示称重箱,v形线内的横线表示称重箱内的油液液面(图2中为表示);在上的小实心箭头表示油液进入该称重箱内,在下的小实心箭头表示油液排出该称重箱;v形线下端封闭表示放油阀关闭;v形线下端不封闭表示放油阀开启;各个称重箱所在侧下方标识“0”表示该称重机构的衡器清零动作,标识“m”表示该称重机构在进行静态称重。

具体实施方式

15.实施例:本实施例是基于公开号为cn209085728u的实用新型专利用于流量计检定的高精度气吹式换向称重系统的改进;

16.参见图1,一种连续换向称重系统,包括换向机构和称重机构;换向机构参照公开号cn209085728u的用于流量计检定的高精度气吹式换向称重系统,设有两个分支管;同样的,油液被换向机构驱使在两个分支管中切换流通;所不同的,本实施例的称重机构有两个;一个称重机构对应一个分支管;每个称重机构均从上而下依次相连的称重箱、衡器;称重箱均可盛放油液用于称重,而衡器在称重箱内排出油液后清零,有油液时称取油液重量;称重箱底部连接有出口管路;出口管路用于排出称重箱内的油液;而排出的油液最常见的处理方式是回归油箱为下次称重作准备;出口管路上设有放油阀;放油阀的设置是为了切换称重箱的两个功能状态;打开放油阀时,称重箱只是油液回归油箱途经的一部分管路;关闭放油阀时,称重箱则是油液称重的容器;两个称重机构的称重箱对应设置在分支管管口的正下方;这是为了进入分支管的油液能够正好落入相应的称重箱内;同时也是为了与分支管隔开,避免分支管流动油液带来的振动影响衡器的称重。

17.这样,换向机构在两个分支管之间来回切换,而两个放油阀配合打开关闭;这样两个称重机构的称重箱轮流充当油液称重时的容器,又轮流充当油液回归油箱的途经管路;如此切换,大大加快称重读数获取速度,节省油液流量计检测所需时间。

18.另外,即使是单次称重油液总量超出衡器量程,也两个称重机构轮流称重,累计称重读数来实现。

19.称重箱顶部封闭,设有与分支管管口对应的进油口;分支管通过进油口进入称重

箱内;称重箱顶部封闭和分支管进入称重箱内是水平方向上采取措施避免油液进入称重箱时飞溅到称重箱外部影响单次称重结果;而进油口则确保油液能够顺利进入称重箱内部;称重箱与分支管保留一定空隙,以避免油液在分支管与称重箱碰触干涉单次静态称重。

20.进油口处设有围挡,是在竖直方向上采取措施避免油液进入称重箱时飞溅到称重箱外部影响单次称重结果;围挡套装分支管外,与分支管保有一定空隙,是为了避免围挡与分支管碰触干涉单次静态称重结果。

21.放油阀使用气动阀门,连接有高压气管;气动阀门执行开关阀门动作快速简捷,同时可规避易燃油液引燃的风险。

22.称重箱底部为漏斗形,便于收集油液排出称重箱,设有三根与衡器相连的支柱,为出口管道设置留下空间;出口管路与称重箱底部中心连通,以使出口管道尽可能地排出称重箱内的油液。

23.衡器使用电子称;电子称既可以通过人工读数获取称重读数,也便于把称重读数转化为控制信息进行自动控制。

24.本实施例的工作过程:参照图2,

25.①

左侧称重机构进行静态称重:

26.当油液被换向机构引导从左侧分支管快速进入左侧的称重箱内时,左侧的放油阀是处于关闭状态;此时油液会留存在左侧称重箱内,左侧衡器读数一直处于跳动状态;当油液进入左侧称重箱指定时间后,油液会被换向机构引导从右侧分支管进入右侧的称重箱,右侧的放油阀处于关闭状态;左侧衡器读数起初还会有一定的跳动;当左侧衡器读数跳动趋于稳定,该衡器读数也就是一次静态称重所获取的称重读数;把该称重读数记录留存;与此同时,右侧的称重箱已进入一部分油液;

27.②

左侧称重机构排出油液,衡器清零:

28.打开左侧的放油阀,油液会迅速从左侧称重箱内排出,左侧衡器读数迅速减小;当左侧衡器读数减小到一定读数不再变化时,关闭左侧放油阀并对左侧衡器清零;此时右侧称重箱内油液进入将要到达指定时间;

29.③

左右两侧互换状态:

30.右侧称重机构参照步骤

①

、

②

中左侧称重机构进行静态称重、排出油液、衡器清零,左侧称重机构参照步骤

①

中右侧称重机构进行,也就是说左右两侧互换状态;

31.④

重复步骤

①‑③

,实现连续、循环往复的单次静态称重,获取多次静态称重的称重读数。

32.上述过程无缝衔接,可提升称重读数获取速度;这样做会有有三个好处:

33.1.可以以累计称重读数的形式来增大本实施例的称重量程,即左、右把一个超出衡器量程的油液分成若干次称重,再把这些称重读数累计起来,取得该油液的称重结果(该称重结果已超出衡器量程);

34.2.节省单个油液流量计进行统计学称重所需时间;每个统计所用的数据(称重读数)的获取都可以节省等待称重箱排出油液、衡器清零的时间(参见图2,本实施例能够获取两个称重读数,即在称重箱油液排出、衡器清零后就可以获取多一次的称重读数);

35.3.两个称重箱内,在一个称重箱快速进入油液的同时另一个称重箱获取称重读数就后排出油液;两个称重箱配合默契,能够保证整个管路内的流动油液总量变化幅度较小;

油液流动更加稳定(参见图2,本实施例中单独的静态称重、衡器清零所用时间并不多,也就是说本实施例运行的大部分时间内都是保持着油液有一出一进的流动状态,所以流动油液总量变化不大,油液流动更加稳定)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。