1.本实用新型涉及一种上下盘收线机配件,尤其是一种上下盘收线机打结机构。

背景技术:

2.钢帘线是子午线轮胎里非常重要的骨架材料,随着子午线轮胎的产量不断增长,钢帘线的需求量也逐年扩大。钢帘线是由多根细钢丝合股组成的钢线绳,这种细钢丝经过层层拉拔,最后通过一种滑差式的水箱拉丝机拉出。

3.上下盘收线机用于水箱拉丝机拉出的金属钢丝的收卷工作,实现金属钢丝的自动收卷。

4.本技术配套上下盘收线机使用,实现金属钢丝的夹紧、打结和释放。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型提供一种上下盘收线机打结机构,能够夹紧金属钢丝、实现金属钢丝缠绕成钢丝环,以及将钢丝环推出释放。本实用新型采用的技术方案是:

6.一种上下盘收线机打结机构,包括

7.导套,所述导套用于缠绕金属钢丝形成钢丝环;

8.中心轴,滑动连接于导套,所述中心轴的轴线与导套的轴线重合;

9.夹丝盖,连接于中心轴,所述夹丝盖与导套共同作用夹紧金属钢丝;以及

10.滑动套,套设于导套,所述滑动套用于将钢丝环推出导套和夹丝盖;

11.其中,当夹丝盖向远离导套的一侧运动时,夹丝盖与导套之间形成打结空间,所述打结空间用于容纳金属钢丝。

12.进一步地,所述导套和中心轴之间设置有第一弹簧,所述第一弹簧用于中心轴的复位,当所述夹丝盖靠近导套时第一弹簧的弹力减小,当所述夹丝盖远离导套时第一弹簧的弹力增大。

13.进一步地,所述中心轴上设置有限位部,所述第一弹簧的一端抵接于限位部,所述第一弹簧的另一端抵接于导套。

14.进一步地,所述导套上远离夹丝盖的一端设置有第一槽位,所述第一弹簧一端延伸至第一槽位的槽底。

15.进一步地,所述中心轴上连接有限位件,所述限位件设置在导套远离夹丝盖的一侧,所述限位件的尺寸大于第一槽位的尺寸。

16.进一步地,所述导套和滑动套之间设置有第二弹簧,所述第二弹簧用于滑动套的复位,当所述滑动套靠近夹丝盖时第二弹簧的弹力增加,当所述滑动套远离夹丝盖时第二弹簧的弹力减小。

17.进一步地,所述滑动套上连接有底座,所述第二弹簧一端抵接于底座,所述第二弹簧另一端抵接于导套。

18.进一步地,所述导套上远离夹丝盖的一端设置有第二槽位,所述第二弹簧一端延伸至第二槽位的槽底。

19.进一步地,所述底座上连接有定位件,所述定位件沿中心轴的轴线延伸。

20.进一步地,还包括驱动件,所述驱动件设置在导套远离夹丝盖的一侧,所述驱动件用于驱动中心轴或滑动套沿导套的轴线运动。

21.本实用新型的优点:当中心轴滑动带动夹丝盖远离导套时,打结空间增大,金属钢丝进入打结空间内;当中心轴滑动带动夹丝盖靠近导套时,打结空间减小,金属钢丝被夹持固定在夹丝盖和导套之间;随后金属钢丝在导套上缠绕完整一圈形成一个钢丝环;滑动套滑动将钢丝环推出导套和夹丝盖,完成打结动作,金属钢丝最终抽离打结空间,便于重复下一次的打结动作;

22.第一弹簧的弹力用于中心轴和夹丝盖的复位,第二弹簧的弹力用于滑动套的复位,便于重复打结动作。

附图说明

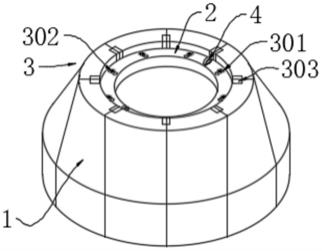

23.图1为本实用新型的结构示意图。

24.图2为本实用新型的实施例图。

25.图3为本实用新型容纳金属钢丝的状态图。

26.图4为本实用新型夹紧金属钢丝的状态图。

27.图5为本实用新型缠绕钢丝环的状态图。

28.图6为本实用新型推出钢丝环的状态图。

29.图中:1-导套,2-中心轴,3-夹丝盖,4-打结空间,5-滑动套,6-第一弹簧,7-底座,8-第二弹簧,9-定位件,10-限位件,11-驱动件,201-限位部。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.请参阅附图1和2,本实用新型提供一种上下盘收线机打结机构,包括导套1、中心轴2、夹丝盖3以及滑动套5,所述导套1用于缠绕金属钢丝形成钢丝环;中心轴2滑动连接于导套1,所述中心轴2的轴线与导套1的轴线重合;夹丝盖3,连接于中心轴2,所述夹丝盖3与导套1共同作用夹紧金属钢丝;滑动套5套设于导套1,所述滑动套5用于将钢丝环推出导套1和夹丝盖3;其中,当夹丝盖3向远离导套1的一侧运动时,夹丝盖3与导套1之间形成打结空间4,所述打结空间4用于容纳金属钢丝。

32.作为本实施例的优选,夹丝盖3通过螺钉、螺栓、销钉等快拆件可拆卸的连接于中心轴2,方便夹丝盖3磨损后的更换。

33.作为本实施例的优选,所述导套1与夹丝盖3的半径差小于金属钢丝的直径,保证钢丝环被推出夹丝盖3。

34.另外,还包括驱动件11,所述驱动件11设置在导套1远离夹丝盖3的一侧,所述驱动件11用于驱动中心轴2或滑动套5沿导套1的轴线运动;作为本实施例的优选,驱动件11为气

缸;当气缸的伸缩杆与中心轴2相对时,气缸驱动中心轴2在沿导套1轴线运动,用于容纳和夹紧金属钢丝,当气缸的伸缩杆与滑动套5相对时,气缸驱动滑动套5沿导套1轴线运动,用于推出钢丝环。

35.在本技术中,所述导套1和中心轴2之间设置有第一弹簧6,所述第一弹簧6用于中心轴2的复位,当所述夹丝盖3靠近导套1时第一弹簧6的弹力减小,当所述夹丝盖3远离导套1时第一弹簧6的弹力增大;作为本实施例的优选,第一弹簧6为圆柱弹簧。

36.为了方便第一弹簧6在导套1轴向上的限位,所述中心轴2上设置有限位部201,所述第一弹簧6的一端抵接于限位部201,所述第一弹簧6的另一端抵接于导套1;作为本实施例的优选,限位部201与中心轴2为一体结构。

37.为了减少打结机构的占用空间,也为了限制第一弹簧6产生弯曲,所述导套1上远离夹丝盖3的一端设置有第一槽位,所述第一弹簧6一端延伸至第一槽位的槽底;第一弹簧6只能在第一槽位内发生弹性形变,避免第一弹簧6发生弯曲,有利于提高第一弹簧6的使用寿命。

38.为了限制中心轴2沿导套1的运动行程,所述中心轴2上连接有限位件10,所述限位件10设置在导套1远离夹丝盖3的一侧,所述限位件10的尺寸大于第一槽位的尺寸;限位件10随中心轴2运动过程中,当限位件10与导套1相抵时即为极限位置;作为本实施例的优选,限位件10为螺丝,螺丝与导套1螺纹连接。

39.在本技术中,所述导套1和滑动套5之间设置有第二弹簧8,所述第二弹簧8用于滑动套5的复位,当所述滑动套5靠近夹丝盖3时第二弹簧8的弹力增加,当所述滑动套5远离夹丝盖3时第二弹簧8的弹力减小;作为本实施例的优选,第二弹簧8为圆柱弹簧。

40.为了减少打结机构的占用空间,也为了方便第二弹簧8的固定,所述滑动套5上连接有底座7,所述第二弹簧8一端抵接于底座7,所述第二弹簧8另一端抵接于导套1;底座7为滑动套5增加了与驱动件11的接触面积,使滑动套5的运动更可靠;作为本实施例的优选,底座7通过螺钉、螺栓、销钉等快拆件可拆卸的连接于滑动套5;作为本实施例的优选,底座7上设有通孔,所述导套1能够贯穿通孔,通孔用于避让导套1,避免底座7与导套1出现运动干涉。

41.为了减少打结机构的占用空间,也为了限制第二弹簧8产生弯曲,所述导套1上远离夹丝盖3的一端设置有第二槽位,所述第二弹簧8一端延伸至第二槽位的槽底;第二弹簧8只能在第二槽位内发生弹性形变,避免第二弹簧发生弯曲,有利于提高第二弹簧8的使用寿命。

42.为了减小滑动套5的响应时间,所述底座7上连接有定位件9,所述定位件9沿中心轴2的轴线延伸;当气缸的伸缩杆与定位件9相对时,气缸推动定位件9时即实现滑动套5的滑动,缩短滑动套5的响应时间;作为本实施例的优选,所述定位件9的长度等于所述打结空间4为零时所述中心轴2远离夹丝盖3的一端至导套1的距离;如此气缸伸缩杆伸出至与中心轴2接触的时间和气缸伸缩杆伸出至与定位件9接触的时间相同,即中心轴2的动作响应时间与滑动套5的动作响应时间相同。

43.工作过程:

44.初始状态下,如附图3所示,夹丝盖3与导套1贴合,第一弹簧6和第二弹簧8均无弹力;当金属钢丝经过夹丝盖3和导套1的连接处时,如附图4所示,驱动件11的输出端与中心

轴2相对,驱动件11驱动中心轴2沿导套1的轴线滑动,夹丝盖3远离导套1形成打结空间4,金属钢丝进入打结空间4内,同时第一弹簧6压缩,第一弹簧6的弹力增加;而后如附图5所示,驱动件11复位,夹丝盖3在第一弹簧6的作用下朝导套1运动,金属钢丝被夹持固定在夹丝盖3和导套1之间,然后金属钢丝便可缠绕在导套1上形成钢丝环;而后导套1运动至定位件9与驱动件11相对,如附图6所示,驱动件11依次带动定位件9、底座7和滑动套5运动,滑动套5将钢丝环推出导套1和夹丝盖3,同时第二弹簧8压缩,第二弹簧弹力8增加,而后驱动件11复位,第二弹簧8的弹力带动滑动套5、底座7和定位件9复位;最终通过收线机中工字轮的转动将夹在夹丝盖3和导套1之间的金属钢丝抽离。

45.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。