1.本实用新型涉及一种换挡杆基座多变种产品通用注油装置,涉及汽车零部件装配设备技术领域。

背景技术:

2.现企业为节约设备成本,需要多变种产品共用到一套注油组件上,但因各变种产品的本体机构略不相同,导致更换变种产品时需要更换对应的注油块,从而导致浪费了一部分人力和成本。本发明针对的产品为汽车换挡杆结构,因换挡杆各档位均需要注油,但汽车车型分高低配,就导致高配(6p注油)、低配产品(4p注油)结构不同、注油位置不同。因而生产不同变种的产品就要更换对应注油块,进而导致人工成本高且效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种操作方便且能有效提高注油效率的换挡杆基座多变种产品通用注油装置。

4.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

5.一种换挡杆基座多变种产品通用注油装置,包括底座板、通用注油机构、产品载具座以及注油组件,所述产品载具座固定安装在底座板上且用于放置限位待注油的产品,所述通用注油机构固定安装在底座板上且位于产品载具座侧面并用于对其上的产品进行注油,所述注油组件位于底座板侧面且用于将油输入到通用注油机构。

6.作为优选,所述产品载具座包括门型支撑架以及产品限位承载块,产品限位承载块固定在门型支撑架上,门型支撑架支承固定在底座板上且中部中空。

7.作为优选,所述门型支撑架的横板下方设有固定在底座板上且用于检测产品到位的传感器。

8.作为优选,所述通用注油机构包括支撑座、第一注油组件、第二注油组件、第三注油组件,支撑座位于门型支撑架侧面,第一注油组件以及第二注油组件相邻的固定在底座上,第三注油组件位于支撑座侧面,所述第一注油组件、第二注油组件、第三注油组件的注油部均朝向产品治具座上的产品的不同的注油位设置。

9.作为优选,所述第一注油组件包括第一注油气缸、第一注油嘴以及第一固定座,第一注油气缸的缸体固定在支撑座上,第一固定座固定连接在第一注油气缸的活动部,第一注油嘴通过第一固定座固定且朝向产品的第一注油位设置并通过油管连接注油组件。

10.作为优选,所述第二注油组件包括第二注油气缸、第二注油嘴以及第二固定座,第二注油气缸的缸体固定在支撑座上,第二固定座固定连接在第二注油气缸的活动部,第二注油嘴通过第二固定座固定且朝向产品的第二注油位设置并通过油管连接注油组件。

11.作为优选,所述第三注油组件包括竖立的固定架、第三注油气缸、第三注油嘴以及第三固定座,固定架位于支撑座侧面,第三注油气缸的缸体固定在竖立的固定架上部,第三固定座固定连接在第三注油气缸的活动部,第三注油嘴通过第三固定座固定且朝向产品的

第二注油位设置并通过油管连接注油组件。

12.作为优选,所述注油组件包括油泵、油泵支架、注油阀,所述油泵固定在油泵支架上,油泵支架固定在底座板的一侧,油泵通过油管连接多个注油阀,多个注油阀分别通过油管连接第一注油嘴、第二注油嘴以及第三注油嘴的进油口。

13.作为优选,所述注油组件还包括第一气动球阀以及第二气动球阀,第一气动球阀以及第二气动球阀均固定在油泵支架上且连接油泵,第一气动球阀以及第二气动球阀的出口通过油管连通两个不同的注油阀,两个不同的注油阀通过油管分别连通第二注油嘴以及第三注油嘴的进油口。

14.与现有技术相比,本实用新型的有益之处是:所述换挡杆基座多变种产品通用注油装置安装制作以及操作使用方便,自动实现了注油切换且无需人工切换注油载具,即减少了人工更换载具的时间,也减少了制作多注油载具的成本,因而实用性高。

15.附图说明:

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

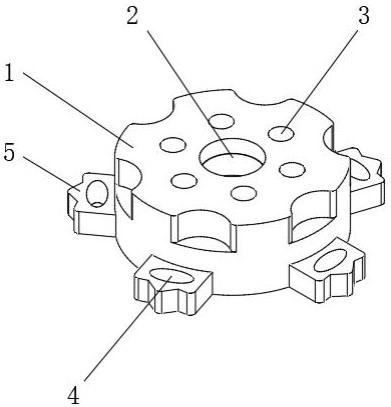

17.图1是本实用新型的立体图;

18.图2是图1中a处的放大示意图;

19.图3是本实用新型的另一视角的立体图(未放置产品)。

具体实施方式

20.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围:

21.如图1至图3所示的一种换挡杆基座多变种产品通用注油装置,包括底座板1、通用注油机构、产品载具座以及注油组件,所述产品载具座固定安装在底座板上且用于放置限位待注油的产品,为提高产品放置的稳定性,所述产品载具座包括门型支撑架2以及产品限位承载块3,产品限位承载块固定在门型支撑架上,门型支撑架支承固定在底座板上且中部中空,产品放置在其上时,通过产品限位承载块支撑承载,产品的下部分穿过中部中空的开孔并深入到门型支撑架内部,为方便对产品进行检测,所述门型支撑架的横板下方设有固定在底座板上且用于检测产品到位的传感器4。

22.所述通用注油机构固定安装在底座板上且位于产品载具座侧面并用于对其上的产品进行注油,在本实施例中,为方便对变种产品的不同注油位进行注油,所述通用注油机构包括支撑座5、第一注油组件、第二注油组件、第三注油组件,支撑座位于门型支撑架侧面,第一注油组件以及第二注油组件相邻的固定在底座上,第三注油组件位于支撑座侧面,所述第一注油组件、第二注油组件、第三注油组件的注油部均朝向产品治具座上的产品的不同的注油位设置。进一步地,为提高注油稳定性和便捷性,所述第一注油组件包括第一注油气缸6、第一注油嘴7以及第一固定座8,第一注油气缸的缸体固定在支撑座上,第一固定

座固定连接在第一注油气缸的活动部,第一注油嘴通过第一固定座固定且朝向产品的第一注油位设置并通过油管连接注油组件。所述第二注油组件包括第二注油气缸9、第二注油嘴10以及第二固定座11,第二注油气缸的缸体固定在支撑座上,第二固定座固定连接在第二注油气缸的活动部,第二注油嘴通过第二固定座固定且朝向产品的第二注油位设置并通过油管连接注油组件。所述第三注油组件包括竖立的固定架12、第三注油气缸13、第三注油嘴14以及第三固定座15,固定架位于支撑座侧面,第三注油气缸的缸体固定在竖立的固定架上部,第三固定座固定连接在第三注油气缸的活动部,第三注油嘴通过第三固定座固定且朝向产品的第二注油位设置并通过油管连接注油组件。因而,在实际的注油过程中,第一注油嘴有第一注油气缸带动对产品侧面的第一注油位进行注油,第二注油嘴有第二注油气缸带动对产品侧面的第二注油位进行注油,第三注油嘴有第三注油气缸带动对产品侧面的第三注油位进行注油,在本实施例中,将不同的变种产品分别称为4p变种产品,5p变种产品、6p变种产品,也即对应汽车的低中高配,而4p变种产品只要在第一注油位注油,而5p变种产品需要在第一、第二注油位同时注油,而6p变种产品需要在三个注油位同时注油,因而,只需要通过控制系统根据变种产品需要自动切换不同的注油模式,即可完成不同的变种产品的注油。

23.所述注油组件位于底座板侧面且用于将油输入到通用注油机构。为方便进行注油,在本实施例中,所述注油组件包括油泵16、油泵支架17、注油阀18,所述油泵固定在油泵支架上,油泵支架固定在底座板的一侧,油泵通过油管连接多个注油阀,多个注油阀分别通过油管连接第一注油嘴、第二注油嘴以及第三注油嘴的进油口。进一步地,为方便控制,所述注油组件还包括第一气动球阀19以及第二气动球阀20,第一气动球阀以及第二气动球阀均固定在油泵支架上且连接油泵,第一气动球阀以及第二气动球阀的出口通过油管连通两个不同的注油阀,两个不同的注油阀通过油管分别连通第二注油嘴以及第三注油嘴的进油口。

24.在实际的注油过程中,当注油产品为4p产品时,则人工在控制系统的输入界面选择4p注油程序,然后人工将产品放置在产品治具座上,传感器检测到产品到位,则控制系统控制第一注油缸带动第一注油嘴对第一注油位进行注油,而当注油产品为5p产品时,则人工在控制系统的输入界面选择5p注油程序,则控制系统控制第一气动球阀打开,再控制第一注油缸、第二注油气缸同时带动第一注油嘴、第二注油嘴分别对第一注油位、第二注油位进行注油;而当注油产品为6p产品时,则人工在控制系统的输入界面选择6p注油程序,则控制系统控制第一气动球阀、第二启动球阀打开,再控制第一注油缸、第二注油气缸、第三主油缸同时带动第一注油嘴、第二注油嘴、第三注油嘴分别对第一注油位、第二注油位、第三注油位进行注油,从而实现变种产品的自动切换注油过程。

25.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。