1.本实用新型属于电磁学及振动力学技术领域,涉及耳机、手机及其游戏手柄等整机器件的反馈功能器件,尤其是一种新型弹片与壳体的简易装配线性马达结构。

背景技术:

2.目前市场上的现有的高驱动,性能优良的线性马达结构多为x向振动结构,而弹片作为线性电机中最重要的部件,其设计结构越来越多样化,其中x向线性马达弹片结构,多以“c”和“v”形弹片结构为主,而“v”形弹片结构为防止产品定向跌落过程中弹片与壳体碰撞,损伤弹片,影响弹片使用寿命,往往在弹片与壳体内部侧表面之间添加泡棉或垫块的方式,对于泡棉结构方式,因泡棉与弹片接触,往往会影响弹片振动过程中的最大应力和弹片本身的固有系数,从而降低产品的使用寿命和影响其振动系统的固有频率,导致产品性能一致性较差;其次对于垫块结构方式,虽然取消了泡棉结构对弹片的影响,但其组装工艺难度大,制程良率低,不利于产品的批量生产,并且增加产品的物料成本。

3.通过检索未发现与本技术相关的专利文献。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足之处,提供一种结构新颖、安装便捷、降低产品工艺难度,简化工艺制造流程,提升产品良率;且振动平稳的新型弹片与壳体的简易装配线性马达结构。

5.本实用新型解决其技术问题是采取以下技术方案实现的:

6.一种新型弹片与壳体的简易装配线性马达结构,包括下壳体、上壳体、电路板、线圈、质量块以及弹片,所述下壳体上设置有电路板,所述线圈设置在电路板上部,所述下壳体、电路板以及线圈构成定子;所述上壳体内部为空,是形成振动装置的外部轮廓,所述质量块位于线圈的正上方,质量块两侧斜对称连接设置有弹片形成振子,所述上壳体与下壳体相互配合形成闭合腔体;其特征在于:所述质量块通过其两侧的弹片与下壳体连接,实现质量块悬置于闭合腔体内;所述下壳体包括平面以及在平面两侧向上折弯形成的支撑臂,且该支撑臂的顶端还一体制有弹片固定部,所述弹片为v型双侧不对称结构,包括弧形连接件,所述弧形连接件的两端竖向侧壁一体延长制有两个弹臂,其中一个弹臂一端制有定位安装部,另一个弹臂一端制有定位块,所述定位安装部与下壳体的弹片固定部连接形成防砸垫块;所述质量块的两侧均制有与定位块相适配的平台凹槽,定位块与平台凹槽紧密贴合实现无缝焊接。

7.而且,所述弹片固定部包括矩形片本体,所述矩形片本体与支撑臂一体制出共面,所述矩形片本体顶端高于质量块上表面,且与上壳体上板下表面平齐;所述定位安装部为与矩形片本体相适配的焊接片或者u型折弯。

8.而且,所述焊接片的厚度是弹臂厚度的2倍,矩形片本体与焊接片两者配合形成防砸垫块。

9.而且,所述矩形片本体中部还制有一限位孔;所述焊接片上还固装有与限位孔相适配的定位凸块,所述定位凸块与限位孔配合形成预定位。

10.而且,所述u型折弯的开口与弧形连接件的开口相向设置,且开口的宽度与矩形片本体的厚度相同,且该u型折弯的一端与弹臂一体,u型折弯直接与矩形片本体插接配合形成防砸垫块。

11.而且,所述u型折弯的开口竖直向下,与弧形连接件的开口方向垂直设置,且开口的宽度与矩形片本体的厚度也相同。

12.而且,所述矩形片本体远离下壳体平面一侧中部还制有定位凸点,所述u型折弯处制有与定位凸点相适配的通孔;定位凸点与通孔连接形成预定位。

13.一种新型弹片与壳体的简易装配线性马达结构,包括下壳体、上壳体、电路板、线圈、质量块以及弹片,所述下壳体上设置有电路板,所述线圈设置在电路板上部,所述下壳体、电路板以及线圈构成定子;所述上壳体内部为空,是形成振动装置的外部轮廓,所述质量块位于线圈的正上方,质量块两侧斜对称连接设置有弹片形成振子,其特征在于:所述上壳体的两侧内壁向内突起一焊接凸台,所述弹片包括弧形连接件,所述弧形连接件的两端竖向侧壁一体延长制有两个弹臂,一个弹臂的一端制有焊接片,与上壳体的焊接凸台紧密配合,另一个弹臂制有连接板,与质量块连接;所述上壳体与下壳体相互配合形成闭合腔体,所述质量块通过其两侧的弹片安装在上壳体内,实现质量块悬置于闭合腔体内。

14.而且,所述焊接片的厚度是弹臂的2倍。

15.而且,两个弹臂之间的距离从靠近弧形连接件一端到远离弧形连接件一端越来越大;两个弹臂的中央部分的宽度窄于其两侧的宽度。

16.本实用新型的优点和积极效果是:

17.本实用新型的对弹片以及壳体的改进,替代现有单独的垫块和泡棉结构,简化焊接工艺,降低生产成本,提高生产良率;同时减小弹片应力,提高产品使用寿命;

18.本实用新型结构新颖,装配快捷精准,简化工艺制造流程,提升产品良率。

附图说明

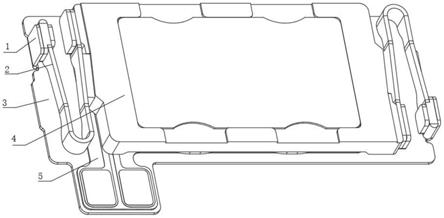

19.图1为实施例1的弹片与壳体的简易装配线性马达结构示意图;

20.图2为实施例1的弹片结构示意图;

21.图3为实施例2的弹片与壳体的简易装配线性马达结构示意图;

22.图4为实施例2的弹片结构示意图;

23.图5为实施例3的弹片与壳体的简易装配线性马达结构示意图;

24.图6为实施例3的弹片结构示意图;

25.图7为实施例3的下壳体结构示意图;

26.图8为实施例4的弹片与壳体的简易装配线性马达结构示意图;

27.图9为实施例4的弹片结构示意图;

28.图10为实施例5的弹片与壳体的简易装配线性马达结构示意图;

29.图11为实施例5的弹片结构示意图;

30.图12为实施例6的弹片与壳体的简易装配线性马达结构示意图;

31.图13为实施例6的上壳体结构示意图;

具体实施方式

32.下面结合附图并通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

33.一种新型弹片与壳体的简易装配线性马达结构,包括下壳体3、上壳体、电路板5、线圈、质量块4以及弹片2,所述下壳体上表面中部设置有电路板,所述线圈设置在电路板上部,所述下壳体、电路板以及线圈构成定子;所述上壳体内部为空,是形成振动装置的外部轮廓,所述质量块位于线圈的正上方,质量块两侧斜对称连接设置有弹片形成振子,所述上壳体与下壳体相互配合形成闭合腔体;

34.实施例1

35.所述质量块通过其两侧的弹片与下壳体连接,实现质量块悬置于闭合腔体内;

36.所述下壳体包括平面以及在平面两侧向上折弯形成的支撑臂,且该支撑臂的顶端还一体制有弹片固定部1,所述弹片为v型双侧不对称结构,其一端制有定位安装部,另一端制有定位块2-2,所述定位安装部与下壳体的弹片固定部连接形成防砸垫块;替代传统的垫块和泡棉结构,简化生产工艺,降低生产成本,提高生产良率;所述质量块的两侧均制有与定位块相适配的平台凹槽,定位块与平台凹槽紧密贴合实现无缝焊接,防止焊点高度高于质量块上表面,提升焊接良率和性能良率,同时改善焊接工艺流程,使产品焊接更为牢固;所述上壳体内部为空,是形成振动装置的外部轮廓,上壳体安装在下壳体上配合形成闭合腔体;

37.所述弹片包括弧形连接件2-4,所述弧形连接件的两端竖向侧壁一体延长制有两个弹臂2-3,两个弹臂之间的距离从靠近弧形连接件一端到远离弧形连接件一端越来越大;两个弹臂的中央部分的宽度较窄,降低了振动频率,改善振动感;

38.所述弹片固定部包括矩形片本体,所述矩形片本体与支撑臂一体制出共面;所述弹片一端的定位安装部为矩形片本体相适配的焊接片2-1,该焊接片的厚度是弹臂厚度的2倍,用于与弹片固定部面面焊接,且其端部倒角,矩形片本体与焊接片两者配合形成防砸垫块,替代现有单独的垫块结构,简化焊接工艺,降低生产成本,提高生产良率;焊接片的厚度是弹臂厚度的2倍,替代现有的泡棉结构,简化物料,降低成本,同时减小弹片应力,提高产品使用寿命;

39.所述支撑臂内侧的下壳体平面上还向上突起有凸台3-1,该凸台设计替代传统的挡块结构设计,对弹片在定向跌落过程中起到限位保护作用,同时两侧凸台对电路板有一定的定位作用;降低产品成本,简化生产工艺制程,提高生产良率。

40.实施例2

41.本实施例与实施例1的区别为:

42.本实施例的弹片固定部包括矩形片本体,所述矩形片本体与支撑臂一体制出共面,所述矩形片本体顶端高于质量块上表面,且与上壳体上板下表面平齐;且在该矩形片本体中部还制有一限位孔1-1;所述弹片一端的定位安装部为与矩形片本体相适配的焊接片,且焊接片上还固装有与限位孔相适配的定位凸块2-5,该焊接片的厚度是弹臂厚度的2倍,用于与弹片固定部面面焊接,且其端部倒角;所述定位凸块的厚度与矩形片本体的厚度相同,

43.所述定位凸块与限位孔配合形成预定位,同时保证振子高度以及质量块上表面与

上壳体之间的间隙,提高定位精度,简化装配工艺,解决壳体与振子擦碰出现的噪音问题。

44.实施例3

45.本实施例与实施例1的区别为:

46.本实施例的弹片固定部包括矩形片本体,所述矩形片本体与支撑臂一体制出共面,所述矩形片本体顶端高于质量块上表面,且与上壳体上板下表面平齐;且在该矩形片本体远离下壳体平面一侧中部还制有定位凸点1-2,所述弹片一端的定位安装部为u型折弯2-6结构,其u型折弯的开口与弧形连接件的开口相向设置,且开口的宽度与矩形片本体的厚度相同,且该u型折弯的一端与弹臂一体,另一端折弯段表面制有与定位凸点相适配的通孔2-7;定位凸点在插入弹片过程中起到导向作用,便于壳体顺利插入弹片定位安装部间隙,降低装配难度。

47.实施例4

48.本实施例的下壳体的平面的中部间隔制有两个定位凸台3-2;电路板贯通于该定位凸台并结合于平面,所述线圈贯通于该定位凸台并且置于电路板上;

49.本实施例的弹片固定部包括矩形片本体,与支撑臂一体制出共面,所述矩形片本体顶端高于质量块上表面,且与上壳体上板下表面平齐;所述弹片一端的定位安装部为u型折弯2-6结构,其u型折弯的开口与弧形连接件的开口相向设置,且开口的宽度与矩形片本体的厚度相同,且该u型折弯的一端与弹臂一体,u型折弯结构可直接与矩形片本体插接配合,形成预定位,提高定位精度,简化生产工艺。

50.实施例5

51.本实施例与实施例4的区别为:

52.本实施例的u型折弯2-7的开口竖直向下,与弧形连接件的开口方向垂直设置,且开口的宽度与矩形片本体的厚度也相同,便于下壳体的矩形片本体直接插入u型折弯间隙,且u型折弯部位起到限位作用,保证振子高度,简化装配工艺。

53.实施例6

54.本实施例与实施例1的区别为:

55.所述质量块通过其两侧的弹片安装在上壳体内,实现质量块悬置于闭合腔体内;

56.所述上壳体6的两侧内壁向内突起一焊接凸台7,上壳体的上板上制有多个定位通孔8;所述弹片的定位安装部与上壳体的焊接凸台紧密配合,提高弹片与上壳体之间的焊接良率,同时上壳体的焊接凸台可替代现有垫块结构,减少产品物料,降低生产成本;本实施例的弹片结构与实施例1的弹片结构相同,这边就不多阐述。

57.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。