1.本实用新型涉及切割设备技术领域,具体涉及一种数控长硅芯切割机。

背景技术:

2.目前,国内外生产多晶硅原料的工艺大部分都是三氯氢硅氢还原法,即改良西门子法,改良西门子法或其他类似方法生产大直径多晶硅的主要设备是多晶硅还原炉,多晶硅还原炉在细长的硅芯上通上电源,使硅芯加热发红,直至表面温度达到1050~1100℃,通入高纯的三氯氢硅和氢气,使其在高温下发生氢还原反应,使三氯氢硅中的硅分子堆积在硅芯上,使其的直径不断地增大,通常硅芯的直径在7~10mm,可以是圆形也可以是方型,或是其他形状,最终通过氢还原反应使直径不断地增大到120~200mm,生产出高纯太阳能级6n或电子级11n的多晶硅。

3.上述通过氢还原反应生长成的大直径硅芯棒料经过分切处理变成细长的方形硅芯,然后再切除两端多余的废料后,才能得到预定长度、能够投入使用的成品硅芯。但是,现有硅芯切割机只配有一张切割片,不能同时对细长方形硅芯的两端废料进行切除,只能在一端废料切除完成后,通过人工调换(调头)再对另一端的废料进行切除,效率非常低,而且人工调换细长方形硅芯很耗体力,劳动强度大。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种数控长硅芯切割机,以解决现有的硅芯切割机不能同时对细长方形硅芯的两端废料进行切除而导致切除效率低的问题。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.一种数控长硅芯切割机,包括:

7.连接台,其顶部设有料架,用于支撑待切除两端废料的方硅芯;

8.固定切割单元,与所述连接台一端固定连接,用于切除方硅芯一端废料;

9.移动切割单元,与所述连接台另一端固定连接,用于切除方硅芯另一端废料;及

10.控制面板,用于控制固定切割单元和移动切割单元;

11.其中,所述固定切割单元设有第一切割片,所述移动切割单元设有与所述第一切割片平行的第二切割片,所述第二切割片相对于所述第一切割片的距离可调节。

12.可选地,所述固定切割单元包括:

13.第一机架,其顶端设有第一平台;

14.第一压紧机构,安装于所述第一平台,用于压紧方硅芯的一端;及

15.第一切断机构,安装于所述第一平台且位于所述第一压紧机构后侧,用于切除方硅芯一端废料;

16.其中,所述第一压紧机构、第一切断机构分别与所述控制面板电性连接,所述控制面板固定安装于所述第一机架侧面设置的撑杆顶端。

17.可选地,所述第一压紧机构包括第一支架及与所述控制面板电性连接的第一压紧

气缸;

18.所述第一支架顶端设有用于夹持方硅芯的第一u型夹板,所述第一u型夹板与所述料架相互对齐形成方硅芯的放置通道;

19.所述第一压紧气缸与所述第一支架相连接、其工作端向下连接有第一压板,所述第一压板位于所述第一u型夹板正上方;

20.所述第一切割片位于所述第一支架背对所述料架的一侧且可沿垂直于所述放置通道的方向进给。

21.可选地,所述第一切断机构包括:

22.第一进给组件,设于所述第一平台上,用于实现所述第一切割片的进给;及

23.第一驱动组件,设于所述第一进给组件上,用于驱动所述第一切割片旋转;

24.其中,所述第一进给组件包括第一基座、第一滑轨、第一进给板、第一滚珠丝杆及第一伺服电机,所述第一基座固定连接于所述第一平台,所述第一滑轨成对地固定设于所述第一基座顶面,所述第一进给板滑动连接在所述第一滑轨上且其底端与所述第一滚珠丝杆相传动连接,所述第一滚珠丝杆与所述第一伺服电机相传动连接,所述第一伺服电机与所述控制面板电性连接。

25.可选地,所述第一驱动组件包括第一电机及第一主轴,所述第一电机固定安装在所述第一进给板上且与所述控制面板电性连接;

26.所述第一主轴通过带座轴承转动设于所述第一进给板上方,所述第一主轴一端通过皮带传动副与所述第一电机相传动连接、另一端与所述第一切割片固定连接。

27.可选地,所述移动切割单元包括:

28.第二机架,内置调节机构;

29.移动架,滑动设于所述第二机架上且由所述调节机构驱动实现滑动;

30.第二压紧机构,安装于所述移动架顶端设置的第二平台,用于压紧方硅芯的另一端;及

31.第二切断机构,安装于所述第二平台且位于所述第二压紧机构后侧,用于切除方硅芯另一端废料;

32.其中,所述调节机构包括依次连接的手轮、转向轴、锥齿轮传动副及调节滚珠丝杆,所述转向轴与所述调节滚珠丝杆垂直、且它们分别通过带座轴承转动设于所述第二机架上;所述移动架底端与所述调节滚珠丝杆相传动连接;所述第二压紧机构、第二切断机构分别与所述控制面板电性连接。

33.可选地,所述第二机架与所述手轮同侧的侧面上设有长度标尺,所述移动架上设有指向所述长度标尺的指示箭头。

34.可选地,所述第二压紧机构包括第二支架、第二压紧气缸及托架;

35.所述第二支架顶端设有用于夹持方硅芯的第二u型夹板,所述第二u型夹板位于所述放置通道上;

36.所述第二压紧气缸与所述控制面板电性连接,所述第二压紧气缸与所述第二支架相连接、其工作端向下连接有第二压板,所述第二压板位于所述第二u型夹板正上方;

37.所述托架位于所述第二支架背对所述料架的一侧,其顶端设有一端封死的第三u型夹板、用于方硅芯端部的对齐;

38.所述第二切割片位于所述第二支架与托架之间且可沿垂直于放置通道的方向进给。

39.可选地,所述第二切断机构包括:

40.第二进给组件,设于所述第二平台上,用于实现所述第二切割片的进给;及

41.第二驱动组件,设于所述第二进给组件上,用于驱动所述第二切割片旋转;

42.其中,所述第二进给组件包括第二基座、第二滑轨、第二进给板、第二滚珠丝杆及第二伺服电机,所述第二基座固定连接于所述第二平台,所述第二滑轨成对地固定设于所述第二基座顶面,所述第二进给板滑动连接在所述第二滑轨上且其底端与所述第二滚珠丝杆相传动连接,所述第二滚珠丝杆与所述第二伺服电机相传动连接,所述第二伺服电机与所述控制面板电性连接。

43.可选地,所述第二驱动组件包括第二电机及第二主轴,所述第二电机固定安装在所述第二进给板上且与所述控制面板电性连接;

44.所述第二主轴通过带座轴承转动设于所述第二进给板上方,所述第二主轴一端通过皮带传动副与所述第二电机相传动连接、另一端与所述第二切割片固定连接。

45.与现有技术相比,本实用新型的有益效果是:

46.1、通过固定切割单元和移动切割单元,可分别对细长方硅芯的两端废料同时进行切除,切除效率高,无需人工调头,降低了工人劳动强度,而且能调整切出的成品硅芯长度,操作方便;

47.2、通过指示箭头指向长度标尺上的刻度,能够直观地显示出第二切割片相对于第一切割片的距离,从而得到预定长度的成品硅芯,操作方便。

附图说明

48.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

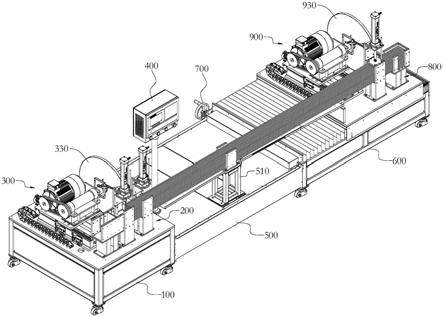

49.图1为本实用新型的立体结构示意图;

50.图2为本实用新型隐藏封板后的立体结构示意图;

51.图3为图2在水平面内逆时针转动180

°

后的立体结构示意图;

52.图4为图3中局部a放大结构示意图;

53.图5为图3中局部b放大结构示意图;

54.图6为固定切割单元隐藏封板后的立体结构示意图;

55.图7为图6在水平面内逆时针转动90

°

后的立体结构示意图;

56.图8为图7中局部c放大结构示意图;

57.图9为图7在水平面内逆时针转动90

°

后的立体结构示意图。

具体实施方式

58.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实

施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

59.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

60.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

61.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

62.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

63.下文的公开提供了许多不同的实施方式或例子用来实现本实用新型的不同结构。为了简化本实用新型的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本实用新型。

64.下面结合附图对本实用新型的实施例进行详细说明。

65.参见图1~图9所示,本实用新型提供了一种数控长硅芯切割机,包括:

66.连接台500,其顶部设有料架510,用于支撑待切除两端废料的方硅芯;

67.固定切割单元,与连接台500一端固定连接,用于切除方硅芯一端废料;

68.移动切割单元,与连接台500另一端固定连接,用于切除方硅芯另一端废料;及

69.控制面板400,用于控制固定切割单元和移动切割单元;

70.其中,固定切割单元设有第一切割片330,移动切割单元设有与第一切割片330平行的第二切割片930,第二切割片930相对于第一切割片330的距离可调节。

71.固定切割单元包括:

72.第一机架100,其顶端设有第一平台110;

73.第一压紧机构200,安装于第一平台110,用于压紧方硅芯的一端;及

74.第一切断机构300,安装于第一平台110且位于第一压紧机构200后侧,用于切除方硅芯一端废料;

75.其中,第一压紧机构200、第一切断机构300分别与控制面板400电性连接,控制面板400固定安装于第一机架100侧面设置的撑杆120顶端。

76.第一压紧机构200包括第一支架210及与控制面板400电性连接的第一压紧气缸220;第一支架210顶端设有用于夹持方硅芯的第一u型夹板211,第一u型夹板211与料架510相互对齐形成方硅芯的放置通道;第一压紧气缸220与第一支架210相连接、其工作端向下连接有第一压板221,第一压板221位于第一u型夹板211正上方;第一切割片330位于第一支架210背对料架510的一侧且可沿垂直于放置通道的方向进给。具体地,将待切除两端废料的细长(长度在2米以上)方硅芯层叠码放在放置通道内,方硅芯一端搁在第一u型夹板211内、另一端搁在移动切割单元内;控制面板400控制第一压紧气缸220的工作端向下伸出以驱动第一压板221将方硅芯压紧,第一切割片330通过进给从而将方硅芯一端的废料切除。即利用第一u型夹板211和第一压板221可将细长的方硅芯夹持并压紧,然后通过第一切割片330的进给完成方硅芯一端的废料切除。

77.第一切断机构300包括:

78.第一进给组件310,设于第一平台110上,用于实现第一切割片330的进给;及

79.第一驱动组件320,设于第一进给组件310上,用于驱动第一切割片330旋转;

80.其中,第一进给组件310包括第一基座、第一滑轨、第一进给板、第一滚珠丝杆及第一伺服电机,第一基座固定连接于第一平台110,第一滑轨成对地固定设于第一基座顶面,第一进给板滑动连接在第一滑轨上且其底端与第一滚珠丝杆相传动连接,第一滚珠丝杆与第一伺服电机相传动连接,第一伺服电机与控制面板400电性连接。具体地,第一伺服电机固定安装于第一基座,且位于第一滑轨之间;第一滚珠丝杆通过带座轴承转动设于第一基座上方、其一端与第一伺服电机输出端相连接;第一驱动组件320安装在第一进给板上。即第一伺服电机启动,驱动第一滚珠丝杆转动,带动第一进给板在第一滑轨上滑动,第一驱动组件320跟着整体移动,从而实现第一切割片330的进给。

81.第一驱动组件320包括第一电机及第一主轴,第一电机固定安装在第一进给板上且与控制面板400电性连接;第一主轴通过带座轴承转动设于第一进给板上方,第一主轴一端通过皮带传动副与第一电机相传动连接、另一端与第一切割片330固定连接。

82.移动切割单元包括:

83.第二机架600,内置调节机构;

84.移动架,滑动设于第二机架600上且由调节机构驱动实现滑动;

85.第二压紧机构800,安装于移动架顶端设置的第二平台,用于压紧方硅芯的另一端;及

86.第二切断机构900,安装于第二平台且位于第二压紧机构800后侧,用于切除方硅芯另一端废料;

87.其中,调节机构包括依次连接的手轮700、转向轴、锥齿轮传动副及调节滚珠丝杆,转向轴与调节滚珠丝杆垂直、且它们分别通过带座轴承转动设于第二机架600上;移动架底端与调节滚珠丝杆相传动连接;第二压紧机构800、第二切断机构900分别与控制面板400电性连接。

88.具体地,转动手轮700,带着转向轴转动,通过锥齿轮传动副驱动调节滚珠丝杆转动,从而实现移动架在第二机架600上滑动,第二压紧机构800与第二切断机构900整体跟着移动,第二切割片930沿着放置通道方向靠近或远离第一切割片330移动以改变第二切割片930相对于第一切割片330的距离,进而实现两端废料被切除后的成品硅芯长度的调节。

89.参见图3所示,转向轴、锥齿轮传动副及调节滚珠丝杆(图中均未示出)由挡灰的风琴罩罩设住。

90.参见图4和图5所示,第二机架600与手轮700同侧的侧面上设有长度标尺610,移动架上设有指向长度标尺610的指示箭头。通过指示箭头指向长度标尺610上的刻度,能够直观地显示出第二切割片930相对于第一切割片330的距离,从而得到预定长度的成品硅芯,操作方便。

91.第二压紧机构800包括第二支架810、第二压紧气缸820及托架830;第二支架810顶端设有用于夹持方硅芯的第二u型夹板,第二u型夹板位于放置通道上;第二压紧气缸820与控制面板400电性连接,第二压紧气缸820与第二支架810相连接、其工作端向下连接有第二压板,第二压板位于第二u型夹板正上方;托架830位于第二支架810背对料架510的一侧,其顶端设有一端封死的第三u型夹板831、用于方硅芯端部的对齐;第二切割片930位于第二支架810与托架830之间且可沿垂直于放置通道的方向进给。具体地,层叠码放在放置通道内的方硅芯另一端搁在第二u型夹板内,并使其端部抵触在第三u型夹板831封死的端板上从而实现对齐;控制面板400控制第二压紧气缸820的工作端向下伸出以驱动第二压板将方硅芯压紧,第二切割片930通过进给从而将方硅芯另一端的废料切除。即利用第二u型夹板、第三u型夹板831和第二压板可将细长的方硅芯夹持、对齐并压紧,然后通过第二切割片930的进给完成方硅芯另一端的废料切除。

92.第二切断机构900包括:

93.第二进给组件910,设于第二平台上,用于实现第二切割片930的进给;及

94.第二驱动组件920,设于第二进给组件910上,用于驱动第二切割片930旋转;

95.其中,第二进给组件910包括第二基座、第二滑轨、第二进给板、第二滚珠丝杆及第二伺服电机,第二基座固定连接于第二平台,第二滑轨成对地固定设于第二基座顶面,第二进给板滑动连接在第二滑轨上且其底端与第二滚珠丝杆相传动连接,第二滚珠丝杆与第二伺服电机相传动连接,第二伺服电机与控制面板400电性连接。具体地,第二伺服电机固定安装于第二基座,且位于第二滑轨之间;第二滚珠丝杆通过带座轴承转动设于第二基座上方、其一端与第二伺服电机输出端相连接;第二驱动组件920安装在第二进给板上。即第二伺服电机启动,驱动第二滚珠丝杆转动,带动第二进给板在第二滑轨上滑动,第二驱动组件920跟着整体移动,从而实现第二切割片930的进给。

96.第二驱动组件920包括第二电机及第二主轴,第二电机固定安装在第二进给板上且与控制面板400电性连接;第二主轴通过带座轴承转动设于第二进给板上方,第二主轴一端通过皮带传动副与第二电机相传动连接、另一端与第二切割片930固定连接。

97.在本实施例中,皮带传动副包括依次连接的主动轮、皮带及从动轮,主动轮与第一电机或第二电机输出端固定连接,从动轮与主轴远离第一切割片330或第二切割片930的一端固定连接。

98.参见图1所示,第一平台110、第二平台上均设有封板111,封板111罩设在第一压紧机构200、第一切断机构300、第二压紧机构800及第二切断机构900四周,这样能够提高硅芯切割过程中的安全性。

99.综上所述,本实用新型通过固定切割单元和移动切割单元,可分别对细长方硅芯的两端废料同时进行切除,切除效率高,无需人工调头,降低了工人劳动强度,而且能调整

切出的成品硅芯长度,操作方便。

100.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。