1.本发明涉及车轮用轴承装置的轴向间隙测定方法。

背景技术:

2.以往,已知有在机动车等的悬架装置中将车轮支承为旋转自如的车轮用轴承装置。在上述那样的车轮用轴承装置中,在构成轴承装置的滚动体与轨道圈之间施加有预压。

3.通过对轴承装置施加预压,能够在提高轴承装置的刚性的同时抑制振动以及噪声。然而,若过大地施加预压,则可能会成为导致旋转转矩增加、寿命降低的原因,因此确认是否对轴承装置施加了适当的预压是重要的。

4.作为确认施加于轴承装置的预压的方法,例如如专利文献1所公开的那样,已知有如下那样的预压测定方法:在双列地设置有滚动体的滚动轴承中,通过测定轮毂圈与压入至轮毂圈的内圈之间的轴向上的负间隙来测定施加于该轴承的预压。

5.如上所述,在测定轴向上的负间隙的情况下,轴向的负间隙根据在将轮毂圈铆接时内圈被向轴向推入的情况而变化,因此基于轮毂圈的铆接前后的内圈的推入量来求出轴向的负间隙。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开平10-185717号公报

技术实现要素:

9.发明要解决的课题

10.然而,本技术人进行了深入研究,结果发现,在将轮毂圈铆接时内圈的外径扩径,由于内圈的外径扩径,从而轴向的负间隙受到影响而变动。由此可知,若仅基于内圈的推入量来求出轮毂圈的铆接前后的轴向的负间隙的变化量,则难以高精度地测定轴向上的负间隙。

11.因此,本发明的目的在于,提供一种能够高精度地测定车轮用轴承装置中的轴向的负间隙的车轮用轴承装置的轴向间隙测定方法。

12.用于解决课题的手段

13.即,第一发明是一种车轮用轴承装置的轴向间隙测定方法,所述车轮用轴承装置具备:外侧构件,其在内周具有双列外侧轨道面;内侧构件,其包括在外周具有沿轴向延伸的小径台阶部的轮毂圈、及压入至所述轮毂圈的小径台阶部的内圈,且具有与所述双列外侧轨道面对置的双列内侧轨道面;以及双列滚动体,其以滚动自如的方式收容于所述外侧构件与所述内侧构件的两轨道面之间,所述车轮用轴承装置的轴向间隙测定方法的特征在于,包括:压入工序,在该压入工序中,相对于所述轮毂圈的所述小径台阶部,将所述内圈在轴向上压入至所述内圈与所述轮毂圈抵接的位置;第一轴向负间隙测定工序,在该第一轴向负间隙测定工序中,测定所述压入工序后的所述内圈与所述轮毂圈之间的第一轴向负间

隙;铆接工序,在所述第一轴向负间隙测定工序后,在该铆接工序中,将所述小径台阶部的内方侧端部铆接于所述内圈;内圈推入量测定工序,在该内圈推入量测定工序中,测定从所述压入工序后起至所述铆接工序后为止的所述内圈向轴向的推入量即内圈推入量;第一内圈外径扩径量测定工序,在该第一内圈外径扩径量测定工序中,测定从所述压入工序后起至所述铆接工序后为止的所述内圈的外径的扩径量即第一内圈外径扩径量;第二内圈外径扩径量计算工序,在该第二内圈外径扩径量计算工序中,根据在所述内圈推入量测定工序中测定出的所述内圈推入量、以及所述内圈向轴向的推入量与所述内圈的外径扩径量的关系,来计算第二内圈外径扩径量;外径扩径量差量计算工序,在该外径扩径量差量计算工序中,计算所述第一内圈外径扩径量与所述第二内圈外径扩径量的差量即外径扩径量差量;第一轴向间隙减少量计算工序,在该第一轴向间隙减少量计算工序中,根据在所述外径扩径量差量计算工序中计算出的所述外径扩径量差量、以及所述内圈的外径扩径量和所述内圈与所述轮毂圈之间的轴向间隙的减少量即轴向间隙减少量的关系,来计算第一轴向间隙减少量;第二轴向间隙减少量计算工序,在该第二轴向间隙减少量计算工序中,根据所述内圈推入量、以及所述内圈向轴向的推入量和所述内圈与所述轮毂圈之间的轴向间隙的减少量即轴向间隙减少量的关系,来计算第二轴向间隙减少量;第三轴向间隙减少量计算工序,在该第三轴向间隙减少量计算工序中,通过将在所述第二轴向间隙减少量计算工序中计算出的所述第二轴向间隙减少量加上在所述第一轴向间隙减少量计算工序中计算出的所述第一轴向间隙减少量,来计算第三轴向间隙减少量;以及第二轴向负间隙计算工序,在该第二轴向负间隙计算工序中,通过将在所述第一轴向间隙测定工序中测定出的所述第一轴向负间隙加上所述第三轴向间隙减少量,来计算第二轴向负间隙。

14.发明效果

15.作为本发明的效果,起到以下所示的效果。

16.即,根据第一发明,能够高精度地测定轴向负间隙。

附图说明

17.图1是示出实施轴向间隙测定方法的车轮用轴承装置的侧面剖视图。

18.图2是示出轴向间隙测定方法的流程的图。

19.图3是示出内圈临时压入轮毂圈的小径台阶部后的状态的车轮用轴承装置的侧面剖视图。

20.图4是示出内圈压入轮毂圈的小径台阶部后的状态的车轮用轴承装置的侧面剖视图。

21.图5是示出轮毂圈铆接于内圈的状态的车轮用轴承装置的侧面剖视图。

22.图6是示出轮毂圈铆接于内圈时内圈的外径扩径的情形的侧面剖视图。

23.图7是示出将轮毂圈铆接于内圈后的状态的车轮用轴承装置的侧面剖视图。

24.图8是示出内圈推入量的测定位置以及内圈外径扩径量的测定位置的侧面剖视图。

25.图9是示出内圈推入量与内圈外径扩径量的关系的图。

26.图10是示出内圈外径扩径量与轴向间隙减少量的关系的图。

27.图11是示出内圈推入量与轴向间隙减少量的关系的图。

具体实施方式

28.[车轮用轴承装置]

[0029]

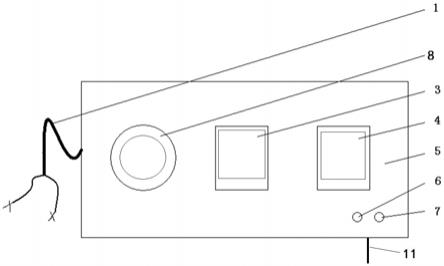

以下,使用图1,对作为实施本发明的轴向间隙测定方法的车轮用轴承装置的一实施方式的车轮用轴承装置1进行说明。

[0030]

图1所示的车轮用轴承装置1在机动车等车辆的悬架装置中将车轮支承为旋转自如。车轮用轴承装置1具备被称作第三世代的结构,具备作为外侧构件的外圈2、作为内侧构件的轮毂圈3及内圈4、作为滚动列的两列内方侧滚珠列5及外方侧滚珠列6、以及内方侧密封构件9及外方侧密封构件10。在此,内方侧表示安装于车身时的车轮用轴承装置1的车身侧,外方侧表示安装于车身时的车轮用轴承装置1的车轮侧。另外,轴向表示沿着车轮用轴承装置1的旋转轴的方向。

[0031]

在外圈2的内方侧端部形成有能够供内方侧密封构件9嵌合的内方侧开口部2a。在外圈2的外方侧端部形成有能够供外方侧密封构件10嵌合的外方侧开口部2b。在外圈2的内周面形成有内方侧的外侧轨道面2c、以及外方侧的外侧轨道面2d。在外圈2的外周面一体地形成有用于将外圈2安装于车身侧构件的车身安装凸缘2e。在车身安装凸缘2e设置有供将车身侧构件与外圈2紧固的紧固构件(在此,螺栓)插入的螺栓孔2g。

[0032]

在轮毂圈3的内方侧端部,在外周面形成有比外方侧端部缩径的小径台阶部3a。在轮毂圈3中的小径台阶部3a的外方侧端部形成有肩部3e。在轮毂圈3的外方侧端部一体地形成有用于安装车轮的车轮安装凸缘3b。在车轮安装凸缘3b设置有供用于将轮毂圈3与车轮或者制动器部件紧固的轮毂螺栓压入的螺栓孔3f。

[0033]

在轮毂圈3以与外圈2的外方侧的外侧轨道面2d对置的方式设置有外方侧的内侧轨道面3c。在轮毂圈3中的车轮安装凸缘3b的基部侧形成有供外方侧密封构件10滑动接触的唇滑动面3d。外方侧密封构件10嵌合于由外圈2和轮毂圈3形成的环状空间的外方侧开口端。轮毂圈3在比车轮安装凸缘3b靠外方侧的端部具有外方侧端面3g。

[0034]

在轮毂圈3的小径台阶部3a设置有内圈4。内圈4通过压入以及铆接加工而固定于轮毂圈3的小径台阶部3a。内圈4对作为滚动列的内方侧滚珠列5以及外方侧滚珠列6施加有预压。内圈4在内方侧端部具有内方侧端面4b,在外方侧端部具有外方侧端面4c。在轮毂圈3的内方侧端部形成有铆接于内圈4的内方侧端面4b的铆接部3h。

[0035]

在轮毂圈3的内方侧,在内圈4的外周面形成有内侧轨道面4a。内侧轨道面4a与外圈2的内方侧的外侧轨道面2c对置。

[0036]

作为滚动列的内方侧滚珠列5和外方侧滚珠列6通过由保持器8保持作为滚动体的多个滚珠7而构成。内方侧滚珠列5以滚动自如的方式夹在内圈4的内侧轨道面4a与外圈2的内方侧的外侧轨道面2c之间。外方侧滚珠列6以滚动自如的方式夹在轮毂圈3的内侧轨道面3c与外圈2的外方侧的外侧轨道面2d之间。

[0037]

在车轮用轴承装置1中,由外圈2、轮毂圈3及内圈4、内方侧滚珠列5、以及外方侧滚珠列6构成双列角接触球轴承。需要说明的是,车轮用轴承装置1也可以由双列圆锥滚子轴承构成。

[0038]

[轴向间隙测定方法]

[0039]

接下来,对车轮用轴承装置1的轴向间隙测定方法进行说明。如图2所示,本实施方式中的轴向间隙测定方法包括临时压入工序(s01)、压入工序(s02)、第一轴向负间隙测定

工序(s03)、铆接工序(s04)、内圈推入量测定工序(s05)、第一内圈外径扩径量测定工序(s06)、第二内圈外径扩径量计算工序(s07)、外径扩径量差量计算工序(s08)、第一轴向间隙减少量计算工序(s09)、第二轴向间隙减少量计算工序(s10)、第三轴向间隙减少量计算工序(s11)、以及第二轴向负间隙测定工序(s12)。以下对轴向间隙测定方法的各工序进行说明。

[0040]

(临时压入工序)

[0041]

如图3所示,轮毂圈3以轴向成为垂直方向且外方侧端面3g位于下方的姿态载置于支承台11。轮毂圈3的外方侧端面3g接触于支承台11。在载置于支承台11的轮毂圈3上以经由内方侧滚珠列5以及外方侧滚珠列6而能够旋转的方式装配有外圈2。在外圈2的外方侧端部嵌合有外方侧密封构件10。在轮毂圈3与外圈2之间填充有润滑脂。

[0042]

在临时压入工序(s01)中,向载置于支承台11的轮毂圈3的小径台阶部3a临时压入内圈4。内圈4的临时压入如下那样进行:将内圈4从上方压入小径台阶部3a,在内圈4的外方侧端面4c即将要与轮毂圈3的肩部3e抵接时停止压入。在此,内圈4的压入作业例如在使用液压缸或者气缸等推入装置而作用有规定的压力的状态下进行。在内圈4的临时压入结束的时间点,在内圈4的外方侧端面4c与轮毂圈3的肩部3e之间存在轴向正间隙g0。需要说明的是,轴向正间隙g0可以在使用推入装置临时压入内圈4之前预先设定。

[0043]

在临时压入工序(s01)中,测定轴向正间隙g0、以及内圈4的临时压入后的轮毂圈3的外方侧端面3g与内圈4的内方侧端面4b之间的轴向尺寸h0。轴向尺寸h0可以利用千分表等计测器12来测定。

[0044]

(压入工序)

[0045]

在临时压入工序(s01)之后实施压入工序(s02)。如图4所示,在压入工序(s02)中,将内圈4压入小径台阶部3a直至内圈4的外方侧端面4c抵接于轮毂圈3的肩部3e的位置。另外,在内圈4向小径台阶部3a的压入结束之后,利用计测器12测定内圈4的压入后的轮毂圈3的外方侧端面3g与内间4的内方侧端面4b之间的轴向尺寸h1。进而,在内圈4向小径台阶部3a的压入结束之后,利用计测器13测定内圈4的外径尺寸d1。

[0046]

(第一轴向负间隙测定工序)

[0047]

在压入工序(s02)之后实施第一轴向负间隙测定工序(s03)。在第一轴向负间隙测定工序(s03)中,通过将从轴向尺寸h0减去轴向尺寸h1而得的值从轴向正间隙g0减去,从而求出内圈4的压入后的内圈4与轮毂圈3之间的第一轴向负间隙g1(g1=g0-(h0-h1))。

[0048]

(铆接工序)

[0049]

在第一轴向负间隙测定工序(s03)之后实施铆接工序(s04)。如图5所示,在铆接工序(s04)中,进行利用铆接工具15将轮毂圈3中的小径台阶部3a的内方侧端部铆接于内圈4的内方侧端面4b的铆接加工。铆接加工例如可以通过摇动铆接加工来进行。

[0050]

在实施铆接加工的情况下,在从图6a所示的开始铆接加工前的状态起使铆接工具15抵接于小径台阶部3a的内方侧端部而开始铆接加工时,如图6b所示,小径台阶部3a被铆接工具15向外径侧推压。另外,压入至小径台阶部3a的内圈4的外周面4s被小径台阶部3a向外径侧扩径。

[0051]

之后,在利用铆接工具15将小径台阶部3a铆接时,如图6c所示,内圈4被向轴向上的外方侧推入,并且进一步向外径侧扩径。换句话说,通过实施铆接加工,内圈4向轴向推入

规定的推入量,并且向外径侧扩径规定的扩径量。这样,在通过轮毂圈3的铆接加工而内圈4扩径时,即使内圈4向轴向的推入量相同,对应于内圈4的扩径量而内圈4与轮毂圈3的轴向负间隙发生变动。

[0052]

如图7所示,在铆接工序(s04)中,在小径台阶部3a相对于内圈4的铆接加工结束之后,利用测定器12测定铆接加工结束后的轮毂圈3的外方侧端面3g与内圈4的内方侧端面4b之间的轴向尺寸h2。另外,利用计测器13测定铆接加工结束后的内圈4的外径尺寸d2。

[0053]

(内圈推入量测定工序)

[0054]

在铆接工序(s04)之后实施内圈推入量测定工序(s05)。在内圈推入量测定工序(s05)中,测定从内圈4的压入结束后的压入工序(s02)后起至小径台阶部3a的铆接加工结束后的铆接工序(s04)后为止的内圈4的轴向上的推入量l。具体地说,推入量l通过从在压入工序(s02)中测定出的轴向尺寸h1减去在铆接工序(s04)中测定出的轴向尺寸h2而求出(l=h1-h2)。

[0055]

在该情况下,轴向尺寸h1、h2通过使计测器12的触头抵接于内圈4的内方侧端面4b来计测,如图8所示,内圈4的推入量l的测定位置成为内圈4的内方侧端面4b。

[0056]

(第一内圈外径扩径量测定工序)

[0057]

在内圈推入量测定工序(s05)之后实施第一内圈外径扩径量测定工序(s06)。在第一内圈外径扩径量测定工序(s06)中,测定从压入工序(s02)后起至铆接工序(s04)后为止的内圈4的外径的扩径量即第一内圈外径扩径量de1。具体地说,内圈外径扩径量de1通过从在铆接工序(s04)中测定出的外径尺寸d2减去在压入工序(s02)中测定出的外径尺寸d1而求出(de1=d2-d1)。

[0058]

在该情况下,外径尺寸d1、d2通过使计测器13的触头抵接于内圈4的外周面4s来计测,如图8所示,第一内圈外径扩径量de1的测定位置成为内圈4的外周面4s。

[0059]

在本实施方式中,特别是,在内圈4的轴向上的内方侧端面4b与内侧轨道面4a之间的外周面4s中的、比内方侧端面4b靠近内侧轨道面4a的位置,测定第一内圈外径扩径量de1。具体地说,在外周面4s的轴向上的内方侧端面4b与内侧轨道面4a之间的范围r之中,将位于比轴向的中间点ro靠内侧轨道面4a侧的部分设为第一内圈外径扩径量de1的测定位置。

[0060]

(第二内圈外径扩径量计算工序)

[0061]

在内圈外径扩径量测定工序(s06)之后实施第二内圈外径扩径量计算工序(s07)。在第二内圈外径扩径量计算工序(s07)中,根据在内圈推入量测定工序(s05)中测定出的内圈推入量l、以及图9所示的内圈4向轴向的推入量即内圈推入量与内圈4的外径扩径量即内圈外径扩径量的关系,来计算第二内圈外径扩径量de2。具体地说,通过将内圈推入量l应用于图9所示的内圈推入量与内圈外径扩径量的关系来计算第二内圈外径扩径量de2。

[0062]

需要说明的是,图9所示的内圈推入量与内圈外径扩径量的关系是针对车轮用轴承装置1的规定的样本通过实际测定内圈推入量和内圈外径扩径量等而求出的。另外,该内圈推入量与内圈外径扩径量的关系可以针对每种车轮用轴承装置1的规格来求出。

[0063]

(外径扩径量差量计算工序)

[0064]

在内圈外径扩径量计算工序(s07)之后,实施外径扩径量差量计算工序(s08)。在外径扩径量差量计算工序(s08)中,如图9所示,计算在内圈外径扩径量测定工序(s06)中测

定出的第一内圈外径扩径量de1、与在内圈外径扩径量计算工序(s07)中计算出的第二内圈外径扩径量de2的差量即外径扩径量差量δde(δde=de2-de1)。

[0065]

(第一轴向间隙减少量计算工序)

[0066]

在外径扩径量差量计算工序(s08)之后,实施第一轴向间隙减少量计算工序(s09)。在第一轴向间隙减少量计算工序(s09)中,如图10所示,根据在外径扩径量差量计算工序(s08)中计算出的外径扩径量差量δde、以及内圈4的外径扩径量即内圈外径扩径量和内圈4与轮毂圈3之间的轴向间隙的减少量即轴向间隙减少量的关系,来计算第一轴向间隙减少量δga。具体地说,通过将外径扩径量差量δde应用于图10所示的内圈外径扩径量与内圈外径扩径量的关系来计算第一轴向间隙减少量δga。

[0067]

换句话说,在第一轴向间隙减少量计算工序(s09)中,使用图10所示的内圈外径扩径量与轴向间隙减少量的关系,来将外径扩径量差量δde换算为第一轴向间隙减少量δga。

[0068]

需要说明的是,图10所示的内圈外径扩径量与轴向间隙减少量的关系通过针对与求出图9所示的内圈推入量与内圈外径扩径量的关系时使用的车轮用轴承装置1的样本相同的样本实际测定内圈外径扩径量和轴向间隙减少量等而求出。另外,该内圈外径扩径量与轴向间隙减少量的关系可以针对每种车轮用轴承装置1的规格来求出。

[0069]

(第二轴向间隙减少量计算工序)

[0070]

在第一轴向间隙减少量计算工序(s09)之后,实施第二轴向间隙减少量计算工序(s10)。在第二轴向间隙减少量计算工序(s10)中,如图11所示,根据在内圈推入量测定工序(s05)中测定出的内圈推入量l、以及内圈4向轴向的推入量即内圈推入量和内圈4与轮毂圈3之间的轴向间隙的减少量即轴向间隙减少量的关系,来计算第二轴向间隙减少量δgb。具体地说,通过将内圈推入量l应用于图11所示的内圈推入量与轴向间隙减少量的关系来计算第二轴向间隙减少量δgb。

[0071]

需要说明的是,图11所示的内圈推入量与轴向间隙减少量的关系通过针对与求出图9所示的内圈推入量与内圈外径扩径量的关系时使用的车轮用轴承装置1的样本相同的样本实际测定内圈推入量和轴向间隙减少量等来求出。另外,该内圈推入量与轴向间隙减少量的关系可以针对每种车轮用轴承装置1的规格来求出。

[0072]

(第三轴向间隙减少量计算工序)

[0073]

在第二轴向间隙减少量计算工序(s10)之后,实施第三轴向间隙减少量计算工序(s11)。在第三轴向间隙减少量计算工序(s11)中,如图11所示,通过将在第二轴向间隙减少量计算工序(s10)中计算出的第二轴向间隙减少量δgb与在第一轴向间隙减少量计算工序(s09)中计算出的第一轴向间隙减少量δga相加,来计算第三轴向间隙减少量δgc(δgc=δgb δga)。

[0074]

换句话说,在第三轴向间隙减少量计算工序(s11)中,通过使用与外径扩径量差量δde对应的第一轴向间隙减少量δga对与在内圈推入量测定工序(s05)中测定出的内圈推入量l对应的第二轴向间隙减少量δgb进行校正而得到第三轴向间隙减少量δgc。

[0075]

(第二轴向负间隙计算工序)

[0076]

在第三轴向间隙减少量计算工序(s11)之后,实施第二轴向负间隙计算工序(s12)。在第二轴向负间隙计算工序(s12)中,通过将在第一轴向负间隙测定工序(s03)中测

定出的第一轴向负间隙g1与第三轴向间隙减少量δgc相加,来计算第二轴向负间隙g2。

[0077]

在轴向间隙测定方法中,将在第二轴向负间隙计算工序(s12)中计算出的第二轴向负间隙g2用作车轮用轴承装置1的铆接加工后的内圈4与轮毂圈3之间的轴向负间隙的测定结果。

[0078]

轴向间隙测定方法中的测定结果即第二轴向负间隙g2基于铆接加工前后的内圈4的推入量、以及铆接加工轮毂圈时的内圈4的外径扩径量来求出。

[0079]

车轮用轴承装置1的轴向负间隙受到铆接加工轮毂圈3时扩径了的内圈4的外径的影响而变动,但在轴向间隙测定方法中测定出的第二轴向负间隙g2成为除了内圈4的推入量之外还考虑了内圈4的外径扩径量的测定值。

[0080]

因此,在轴向间隙测定方法中,与仅基于内圈4的推入量来求出第二轴向负间隙g2的情况相比,能够高精度地进行测定。

[0081]

另外,在轴向间隙测定方法中,如上所述,在内圈4的轴向上的内方侧端面4b与内侧轨道面4a之间的外周面4s中的、比内方侧端面4b靠近产生轴向负间隙的内侧轨道面4a的位置,测定第一内圈外径扩径量de1。因此,能够使用内圈4的外径扩径量高精度地对内圈4的推入量进行校正,能够更加高精度地测定车轮用轴承装置1的轴向负间隙。

[0082]

需要说明的是,在本实施方式中针对从动轮用的车轮用轴承装置1进行了说明,但本轴向间隙测定方法也可以应用于铆接加工轮毂圈的规格的驱动轮用的车轮用轴承装置。

[0083]

以上,对本发明的实施方式进行了说明,但本发明丝毫不限定于这样的实施方式,而只不过是例示,在不脱离本发明的主旨的范围内,当然能够进一步以各种方式实施,本发明的范围由技术方案的记载来表示,还包括与技术方案的记载等同的含义以及范围内的全部变更。

[0084]

工业实用性

[0085]

本发明能够利用于车轮用轴承装置的轴向间隙测定方法。

[0086]

附图标记说明:

[0087]

1...车轮用轴承装置;

[0088]

2...外圈;

[0089]

2c...(内方侧的)外侧轨道面;

[0090]

2d...(外方侧的)外侧轨道面;

[0091]

3...轮毂圈;

[0092]

3a...小径台阶部;

[0093]

3c...内侧轨道面;

[0094]

4...内圈;

[0095]

4a...内侧轨道面;

[0096]

5...内方侧滚珠列;

[0097]

6...外方侧滚珠列;

[0098]

7...滚珠;

[0099]

de1...第一内圈外径扩径量;

[0100]

de2...第二内圈外径扩径量;

[0101]

g1...第一轴向负间隙;

[0102]

g2...第二轴向负间隙;

[0103]

l...内圈推入量;

[0104]

s02...压入工序;

[0105]

s03...第一轴向负间隙测定工序;

[0106]

s04...铆接工序;

[0107]

s05...内圈推入量测定工序;

[0108]

s06...第一内圈外径扩径量测定工序;

[0109]

s07...第二内圈外径扩径量计算工序;

[0110]

s08...外径扩径量差量计算工序;

[0111]

s09...第一轴向间隙减少量计算工序;

[0112]

s10...第二轴向间隙减少量计算工序;

[0113]

s11...第三轴向间隙减少量计算工序;

[0114]

s12...第二轴向负间隙计算工序;

[0115]

δde...外径扩径量差量;

[0116]

δga...第一轴向间隙减少量;

[0117]

δgb...第二轴向间隙减少量;

[0118]

δgc...第三轴向间隙减少量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。