1.本发明属于油水分离膜的技术领域,具体涉及一种超亲水及水下超疏油油水分离铜网膜及其制备。

背景技术:

2.油水分离是处理含油污水的重要工业过程。传统的方法包括重力法、气浮法、电聚结法等。但是,这些方法存在成本高,分离效率低,易造成二次污染等缺点。膜法水处理技术已发展成为该类问题的较好解决方案,具有广阔的应用前景,目前得到了越来越多的关注。膜分离法是一种基于界面过程的压力驱动膜过程(微滤、超滤、纳滤)。与传统分离技术相比,分离效率高、操作过程简单,适用于分离各类含油污水,特别是表面活性剂稳定的油/水乳液。

3.尽管如此,膜分离技术真正工业化应用的并不多。工业上的油水分离膜对分离性能、膜通量、耐液压及稳定性具有较高的要求,而目前大多数油水分离膜仍面临着制备过程繁琐、条件苛刻、化学稳定性差、附着力差、耐久性差、通量不高和膜污染等问题,膜污染会导致分离效率下降和膜通量衰减,缩短滤膜的使用寿命,因而不适宜大规模工业化生产。

4.综上所述,现有的工业制备油水分离膜的技术制备成本高昂、工艺复杂、化学稳定性差、抗油污性能差等,大大限制了其工业应用。因此改变制备工艺,节省成本的同时制备分离效率高、具有良好抗污性能和化学稳定性的油水分离膜,探究其具体的应用过程,并探究其实际应用的可能性,具有积极的意义。

技术实现要素:

5.本发明的目的是为了解决现有技术的不足,提供一种超亲水及水下超疏油油水分离铜网膜及其制备方法。本发明所制备的铜网膜化学稳定性好,具有超亲水及水下超疏油特性,分离效率高,重复使用率高,可满足多种不同场合的油水分离需求。且该滤膜的制备过程简单,成本低廉,原料可降解不会对环境造成二次污染,具有良好的应用前景和价值。

6.本发明目的通过如下技术方案实现:

7.一种超亲水及水下超疏油油水分离铜网膜的制备方法,包括以下步骤:

8.1)在水中,将pss(聚苯乙烯磺酸钠)与hnts(埃洛石纳米管)反应,反应完后,离心,洗涤,干燥,然后分散于水中,获得悬浮液;将壳聚糖配成溶液,获得壳聚糖溶液;

9.2)将洁净的铜网置于刻蚀液中进行刻蚀处理,然后浸入壳聚糖溶液和悬浮液中进行交替重复沉积;沉积完后,干燥,获得超亲水及水下超疏油油水分离铜网膜。

10.步骤1)中所述反应的时间为40~72h;所述反应是搅拌的条件下进行,反应的温度为20~40℃,优选为室温。

11.pss和hnts的质量比为(1-3):1。

12.所述反应具体:将pss溶于水中,获得pss溶液;将pss溶液与hnts反应。

13.所述干燥的条件为45~55℃真空干燥20~30h。

14.所述洗涤是指采用水进行洗涤。

15.所述分散是指超声分散20~40min。

16.所述悬浮液的浓度为0.1~1wt%。

17.所述壳聚糖溶液是指壳聚糖的醋酸溶液;具体是将壳聚糖溶于醋酸溶液中得到。

18.醋酸溶液的浓度为0.5~2wt%。

19.壳聚糖的醋酸溶液中壳聚糖的浓度为1~10mg/ml。

20.步骤2)中所述刻蚀液为0.1-0.6mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液;所述刻蚀处理是指在刻蚀液中浸泡20-120min。

21.步骤2)中所述交替重复沉积是指先浸入壳聚糖溶液中沉积,再浸入悬浮液中沉积,如此交替重复沉积数次;或者先浸入悬浮液中沉积,再浸入壳聚糖溶液中沉积,如此交替重复沉积数次;

22.优选地,所述交替重复沉积是指先浸入壳聚糖溶液中沉积,再浸入悬浮液中沉积,如此交替重复沉积数次。

23.在壳聚糖溶液中每次沉积时间为10~20min;在悬浮液中每次沉积的时间为10~20min。如:先浸入壳聚糖溶液中沉积10~20min,再浸入悬浮液中沉积10~20min,如此交替重复沉积数次。

24.重复沉积的次数为6-8次。

25.每一种沉积液中每次沉积完后,采用水进行冲洗,冲洗的时间为0.5~1.5min。

26.步骤2)中所述干燥为自然风干。

27.步骤1)中洁净的铜网通过以下方法得到:

28.去除铜网表面杂质,依次放入有机溶剂和水中超声清洗,干燥。

29.所述铜网为200~500目磷铜网。

30.所述铜网的规格为3cm

×

3cm、4cm

×

4cm或5cm

×

5cm。

31.所述有机溶剂为无水乙醇、丙酮中的一种或两种。

32.所述超声清洗是在超声频率为20-40khz,功率范围为100-150w的条件下清洗15-30min。

33.所述干燥是指在50℃-70℃烘烤2-4h。

34.一种特殊润湿性铜网,由上述方法制备。

35.本发明制备的铜网对二氯甲烷、正己烷、石油醚、异辛烷、煤油、食用油等具有超疏油的效果。

36.相对于现有技术,本发明具有如下优点和有益效果:

37.(1)本发明将化学刻蚀法和层层自组装法相结合,解决亲水聚合物涂层耐久性和附着力较差的问题。先用氯化铁(fecl3)溶液对铜网表面进行刻蚀处理,构筑粗糙的微观结构,然后用cs和pss-hnts在粗糙的铜网表面进行亲水改性,制备得到超亲水/水下超疏油的铜网,化学刻蚀可以同时改变表面形貌和亲水性,从而使润湿性能发生转变。在涂覆前对金属基底进行刻蚀处理,可提高涂层在基底的黏附性;

38.(2)本发明制备的超亲水/水下超疏油铜网稳定性好、分离效率和重复使用率高;

39.(3)本发明的制备工艺绿色环保,且操作简单、经济易行。

附图说明

40.图1为滤膜的机械稳定性测试装置示意图;

41.图2为滤膜的耐油压测试图;

42.图3为实施例1制备的滤膜对不同油水混合物的分离效率图;

43.图4为实施例1制备的滤膜对不同油水混合物膜通量测试结果图。

具体实施方式

44.为更好理解本发明,下面结合实施例对本发明做进一步的说明,但是本发明的实施方式不限于此。

45.实施例1

46.(1)将300目磷铜网裁剪成3cm

×

3cm大小,清洗表面杂质,依次放入装有无水乙醇、丙酮和去离子水的容器中超声清洗20min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

47.(2)pss-hnts的制备:将2g pss置于装有100ml去离子水的容器中,磁力搅拌30分钟以形成透明溶液;往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束(48h),产物离心并用去离子水洗涤,将上层清液废弃;将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出;加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

48.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.1mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡60min,取出洗净干燥,交替浸入cs/醋酸溶液(5.0mg/ml)和pss-hnts悬浮液(0.50wt%)中,每次浸入的时间为10分钟,重复沉积6次,获得所需的cs/pss-hnts涂层修饰的滤膜1。

49.实施例2

50.(1)将300目磷铜网裁剪成4cm

×

4cm大小,清洗表面杂质,依次放入装有丙酮和去离子水的容器中超声清洗30min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

51.(2)pss-hnts的制备:将3g pss置于装有100ml去离子水的容器中,磁力搅拌35分钟以形成透明溶液;往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束(48h);产物离心并用去离子水洗涤,将上层清液废弃。将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出;加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

52.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.3mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡70min;取出洗净干燥,交替浸入pss-hnts悬浮液(0.50wt%)和cs/醋酸溶液(5.0mg/ml)中15分钟,重复沉积7次,获得所需的cs/pss-hnts涂层修饰的滤膜2。

53.实施例3

54.(1)将300目磷铜网裁剪成3cm

×

3cm大小,清洗表面杂质,依次放入装有无水乙醇和去离子水的容器中超声清洗25min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

55.(2)pss-hnts的制备:将4g pss置于装有100ml去离子水的容器中,磁力搅拌30分钟以形成透明溶液。往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束;产物离心并用去离子水洗涤,将上层清液废弃。将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出;加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

56.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.5mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡50min;取出洗净干燥,交替浸入cs/醋酸溶液(5.0mg/ml)和pss-hnts悬浮液(0.50wt%)中10分钟,重复沉积8次,获得所需的cs/pss-hnts涂层修饰的滤膜3。

57.实施例4

58.(1)将300目磷铜网裁剪成4cm

×

4cm大小,清洗表面杂质,依次放入装有无水乙醇、丙酮和去离子水的容器中超声清洗15min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

59.(2)pss-hnts的制备:将6g pss置于装有100ml去离子水的容器中,磁力搅拌50分钟以形成透明溶液。往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束;产物离心并用去离子水洗涤,将上层清液废弃;将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出;加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

60.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.6mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡80min;取出洗净干燥,交替浸入pss-hnts悬浮液(0.50wt%)和cs/醋酸溶液(5.0mg/ml)中20分钟,重复沉积6次,获得所需的cs/pss-hnts涂层修饰的滤膜4。

61.实施例5

62.(1)将300目磷铜网裁剪成3cm

×

3cm大小,清洗表面杂质,依次放入装有无水乙醇、丙酮和去离子水的容器中超声清洗20min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

63.(2)pss-hnts的制备:将5g pss置于装有100ml去离子水的容器中,磁力搅拌30分钟以形成透明溶液。往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束;产物离心并用去离子水洗涤,将上层清液废弃;将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出;加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

64.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.2mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡60min;取出洗净干燥,交替浸入cs/醋酸溶液(5.0mg/ml)和pss-hnts悬浮液(0.50wt%)中15分钟,重复沉积7次,获得所需的cs/pss-hnts涂层修饰的滤膜5。

65.实施例6

66.(1)将300目磷铜网裁剪成3cm

×

3cm大小,清洗表面杂质,依次放入装有无水乙醇、丙酮和去离子水的容器中超声清洗20min,除去表面的粉尘及油污等杂质,然后置于60℃电热恒温鼓风箱中干燥3h。

67.(2)pss-hnts的制备:将4g pss置于装有100ml去离子水的容器中,磁力搅拌35分钟以形成透明溶液。往pss溶液中添加2g hnts,在室温下连续磁力搅拌至反应结束;产物离心并用去离子水洗涤,将上层清液废弃;将得到的固体产物置于真空干燥箱中在50℃下干燥24小时取出。加入去离子水,配制成0.5wt%的pss-hnts悬浮液,超声分散30min,得到稳定的乳白色粘土悬浮液。

68.(3)超亲水/水下超疏油铜网的制备:将预清洁的铜网置于0.5mol/l的fecl3溶液和0.1mol/l的hcl溶液按体积比1:1配成的混合溶液中浸泡60min;取出洗净干燥,交替浸入pss-hnts悬浮液(0.50wt%)和cs/醋酸溶液(5.0mg/ml)中10分钟,重复沉积8次,获得所需的cs/pss-hnts涂层修饰的滤膜6。

69.性能测试:

70.(1)亲水、疏油性能测试:

71.实施例1~6制备的滤膜在空气中,水的表面接触角均为0

°

,具有超亲水性;

72.实施例1~6制备的滤膜在水下超疏油(二氯甲烷)的性能测试,水下油的接触角分别为150.11

°

、152.15

°

、155.20

°

、151.01

°

、152.89

°

、155.19

°

。

73.(2)化学稳定性的测试

74.取1mol/l的hcl溶液、1mol/l的nacl溶液、25wt%的氨水各50ml,取n,n-二甲基甲酰胺、n-甲基吡咯烷酮、丙酮、甲苯、四氢呋喃5种有机溶剂各50ml,在以上8种溶液中各放置一片制备好的铜网样品,浸泡12h后取出,烘干,测量水下油的接触角及其油水分离效率,从而判断化学稳定性。

75.在nacl盐溶液中浸泡一周后,滤膜(实施例6)接触角仍保持152

°

左右(正己烷),在碱性环境中接触角变化范围不大,7天内的接触角也基本维持在150

°

以上说明铜网对碱性和盐环境具有良好的耐受性。

76.(3)机械稳定性测试

77.耐冲砂测试:使用质量为200g-1000g的沙子从一定的高度下落冲击滤膜表面,测试装置如图1所示。经过不同重量的沙子冲击后,测试滤膜表面的润湿性能和油水分离效率,从而判断滤膜机械稳定性。

78.当沙子质量从0g增加到1000g时,水下油的接触角从155.19

°

降至148.76

°

,实施例6的铜网依然保持着较高的疏油性,对正己烷/水混合物的分离效率始终高于96%。说明涂层与铜网之间具有较好的附着力和稳定性,在一定程度的外力冲击下能保持稳定的润湿性和较高的分离效率。

79.(4)耐油压测试

80.耐油压是评价超亲水材料性能的重要指标之一,耐油压是指材料能够承受的最大油柱压力,材料所能承受的最大油压与油品密度和高度有关。如果材料的耐油压过小,则会影响其实际应用。当油品高度达到一定阈值后,铜网难以承受油柱的压力,油滴开始往下渗透。本发明选取6种油品(正己烷、石油醚、氯仿、异辛烷、食用油、煤油)对制备铜网的耐油压性能进行测试。耐油压测试图如图2所示,先将铜网预润湿,缓缓倒入油品,直至观察到有油滴开始往下渗透,记录此时油柱的高度h

max

。耐油压(p)可以通过式(1)计算出来:

81.p=ρgh

max

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

82.在上式中,ρ表示油的密度,g表示重力加速度,h

max

为材料截留的有机液体或油类

的最大高度。

83.实施例6制备的滤膜对对煤油可承受的最大高度h

max

为18.45cm,通过计算可得铜网对煤油的耐油压为p=1.446kpa,对其他油类的耐油压也超过1.4kpa,能满足大多数情况下的油水分离需求。

84.(5)油水分离效率测试

85.通过分离装置测试材料的分离效率和膜通量。将制备好的铜网裁剪成约5cm

×

5cm的大小,置于漏斗式过滤杯和砂芯过滤头之间,用铁夹固定,装置的直径约4cm,下方放置烧杯以收集和观察过滤的液体。使用120ml油水混合液测试分离效率和循环使用性能,油和水的体积比为1:1。将油水混合物均匀混合后倒入分离装置中,记录分离前后油的质量。为了清楚地观察油水分离过程,用苏丹ⅱ将有机溶剂染成橙色,用亚甲基蓝把水染成蓝色。分离之前,需用水将铜网预润湿。铜网的油水分离效率η可以根据式(2)计算得出。

86.η=m2/m1×

100%

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

87.在式(2),η表示油水分离效率,m1和m2分别表示分离前后油的质量。

88.其中的油为正己烷、二氯甲烷、石油醚、异辛烷、食用油、煤油。

89.实施例1制备的滤膜对不同油水混合物的分离效率如图3所示,均大于96%,对正己烷/水混合物的分离效率更是高达98.16%,说明该铜网对多种类型的油水混合物具有普适性。

90.循环性能测试:采用上述分离装置对滤膜进行循环测试。

91.实施例1~6制备的滤膜对油水混合物(如:正己烷/水混合物和二氯甲烷/水混合液)重复分离20次以上。

92.(6)膜通量测试

93.膜通量是指单位时间、单位面积内渗透材料的液体体积,反映了材料的分离速率,是油水分离材料的一个重要指标。将油水分离膜置于砂芯过滤装置上,然后倒入120ml油水混合物。记录油水混合物完全分离所需的时间。膜通量由方程式(3)定义:

94.j=v/(t

×

a)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

95.在式(3)中,j表示膜的通量,单位为l

·

m-2

·

h-1

,v表示油水混合物的体积,t表示分离所需的时间,a表示膜的有效面积。

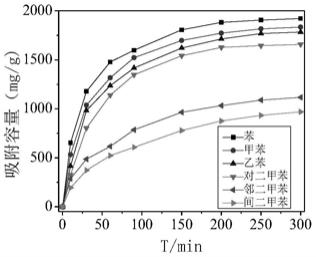

96.实施例1制备的滤膜对不同油水混合物膜通量测试结果如图4所示。

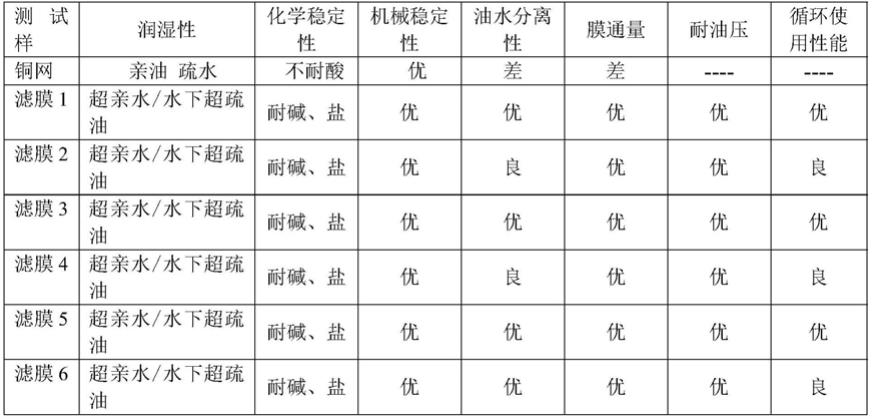

97.实施例1~6制备的滤膜的性能指标如表1所示。

98.上述实施例性能指标如表1所示。

99.表1滤膜性能评价指标

[0100][0101]

由上表可以看出:本发明的超亲水/水下超疏油铜网具有优异的综合性能。

[0102]

本发明中cs廉价易得、生物相容性好,是阳离子聚合物,具有良好的成膜能力,分子结构中含有丰富的氨基和羟基,亲水性好。hnts是一种具有中空管状纳米结构的天然硅酸盐矿物,表面有大量的亲水基团。并具有较大的比表面积,外表面呈负电,内表面呈正电,可通过静电作用吸引阳离子聚合物,增强聚合物纳米复合材料的界面相互作用。hnts还能有效提高材料的力学性能和化学稳定性。

[0103]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。