1.本发明涉及一种高温轴封段的冷却结构及其设计方法,属于汽轮机透平机械技术领域。

背景技术:

2.随着汽轮机技术的不断发展,提高汽轮机入口参数成为提高机组经济性的重要手段之一,目前超超临界一次再热机组普遍发展28mpa/600℃/620℃,二次再热机组参数更高,再热温度630℃的项目已经落地并在实施,再热温度 650℃,甚至700℃的汽轮机组也进入了实质性研究阶段。汽轮机入口参数的不断提高对动静部件的工作温度和材料选型带来了直接挑战,在高温环境下,静子部件易出现变形、氧化问题,同时高速旋转的转子会承受巨大的温度应力,动静部件的安全性都受到影响,一旦出现动静部件间隙不足或消失的情况,便会导致机组动静碰磨,致使机组无法正常运行、跳机,乃至出现安全事故。

技术实现要素:

3.本发明的发明目的在于:针对上述存在的问题,提供一种高温轴封段的冷却结构及其设计方法,通过轴封段动静部件需要建立适宜的温度梯度,以保证金属部件的热应力尽可能小且均匀,避免出现应力集中的情况发生。

4.本发明采用的技术方案如下:

5.一种高温轴封段的冷却结构的设计方法,包括以下步骤:

6.s1、通过对前轴封的温度场进行分析,确定需要冷却的高温段部位区间;

7.s2、计算所需冷却用的蒸汽温度,确定冷却蒸汽从通流中的引出部位的具体级次,根据轴封段的冷却蒸汽引出部位和引出参数,确定冷却蒸汽回到通流内的具体级次;

8.s3、通过汽封圈齿数的比例排布,增设引汽管道,满足安装及检修的工艺性要求。

9.进一步的,在步骤s1中,包括以下步骤:

10.s1.1、确定轴封段总段数,并确定冷却系统用的去向以及热力系统用的去向;

11.s1.2、按照汽轮机轴封漏汽等焓节流进行计算,计算轴封段各段温度;

12.s1.3、根据转子应力计算结果,确定各段应力超限部位所在区间,基于工作段温度偏高,确定该区间需要进行冷却。

13.进一步的,在步骤s1.2中,等焓节流计算方法为:

14.h1(p1,t1)=h2(p2,t2)

15.h为焓值(kj/kg),p为压力(mpa),t为温度(℃)。

16.进一步的,在步骤s1.3中,转子应力的计算包括转子动应力的计算以及转子热应力的计算。

17.进一步的,所述转子动应力的计算包括转子外表面名义应力的计算和转子中心名义应力的计算;所述转子热应力的计算包括外表面名义热应力的计算和转子中心名义热应力的计算。

18.进一步的,所述转子外表面名义应力的计算和转子中心名义应力的计算包括名义径向离心应力σ

rω

、名义切向离心应力σ

θω

和名义轴向离心应力σ

zω

的计算。

19.进一步的,所述外表面名义热应力的计算和转子中心名义热应力的计算包括名义径向热应力σ

rth

、名义切向热应力σ

θth

和名义轴向热应力σ

zth

的计算。

20.进一步的,在步骤s2中,包括以下步骤:

21.s2.1、按照能量守恒定律,计算出将转子工作温度降低至许用温度内的所需要的冷却用蒸汽温度和流量;

22.s2.2、根据s2.1计算结果,确定须冷却段的冷却蒸汽引出部位位于第b 列汽封圈后,冷却蒸汽引入点位于第a列汽封圈后;

23.s2.3、按照节流后的压力参数,确定引入蒸汽和引出蒸汽分别对应汽轮机通流的x级后和y级后。

24.进一步的,在步骤s3中,包括以下步骤:

25.s3.1、汽封圈齿数要与各段节流后的压力、流量适应性匹配;

26.s3.2、汽封管道的布置需要避开内缸中分面拆装螺栓空间,满足安装及检修工艺性要求。

27.一种高温轴封段的冷却结构,通过上述的一种高温轴封段的冷却结构的设计方法制成,包括由前轴封第a列汽封圈至第b列汽封圈的密封区间,以及用于引出冷却蒸汽的通流内第x级和回收冷却蒸汽的通流内第y级;

28.从通流内第x级后引出一段低温蒸汽,通过管道引入前轴封第a列汽封圈后;

29.冷却蒸汽从第a列汽封圈处接入逆向漏汽方向流动,至第b列汽封圈处引出,其中,a》b;

30.冷却蒸汽从第b列汽封圈处引出后,通过管道引至通流内第y级后,继续做功后,最终排出。

31.综上所述,由于采用了上述技术方案,本发明的有益效果是:

32.本发明的一种高温轴封段的冷却结构及其设计方法能够有效的解决动静部件在高温下受损的问题,确保机组在不同负荷下的蒸汽流动方向不发生反转或变化,以达到最优的冷却效果,并且,轴封段动静部件需要建立适宜的温度梯度,以保证金属部件的热应力尽可能小且均匀,避免出现应力集中的情况发生。

附图说明

33.本发明将通过例子并参照附图的方式说明,其中:

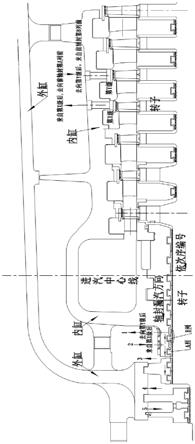

34.图1是本发明的结构示意图;

35.图2是本发明前轴封部位的结构示意图;

36.图3是本发明通流部位的结构示意图。

具体实施方式

37.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

38.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的

替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

39.实施例1

40.一种高温轴封段的冷却结构的设计方法,如图1-图3所示,包括以下步骤:

41.s1、通过对前轴封的温度场进行分析,确定需要冷却的高温段部位区间;

42.s2、计算所需冷却用的蒸汽温度,确定冷却蒸汽从通流中的引出部位的具体级次,根据轴封段的冷却蒸汽引出部位和引出参数,确定冷却蒸汽回到通流内的具体级次;

43.s3、通过汽封圈齿数的比例排布,增设引汽管道,满足安装及检修的工艺性要求。

44.根据上述的具体的描述,针对步骤进行分解,具体的,在步骤s1中,包括以下步骤:

45.s1.1、确定轴封段总段数,并确定冷却系统用的去向以及热力系统用的去向;

46.s1.2、按照汽轮机轴封漏汽等焓节流进行计算,计算轴封段各段温度;

47.s1.3、根据转子应力计算结果,确定各段应力超限部位所在区间,基于工作段温度偏高,确定该区间需要进行冷却。

48.而根据步骤s1.2中,等焓节流计算方法为:

49.h1(p1,t1)=h2(p2,t2)

50.h为焓值(kj/kg),p为压力(mpa),t为温度(℃)。

51.作为进一步的分解,在步骤s1.3中,转子应力的计算包括转子动应力的计算以及转子热应力的计算。而在此当中,所述转子动应力的计算包括转子外表面名义应力的计算和转子中心名义应力的计算;所述转子热应力的计算包括外表面名义热应力的计算和转子中心名义热应力的计算。

52.结合上述的计算方式,更加具体的,所述转子外表面名义应力的计算和转子中心名义应力的计算包括名义径向离心应力σ

rω

、名义切向离心应力σ

θω

和名义轴向离心应力σ

zω

的计算。以及,所述外表面名义热应力的计算和转子中心名义热应力的计算包括名义径向热应力σ

rth

、名义切向热应力σ

θth

和名义轴向热应力σ

zth

的计算。

53.落实到具体的计算,对于等直径实心圆柱,在外表面法向应力为σ

ra

,端部不受外力作用的情况下,任意半径r处的名义径向离心应力σ

rω

、名义切向离心应力σ

θω

和名义轴向离心应力σ

zω

的计算公式为:

54.(1)转子外表面名义应力的计算表达式为:

55.σ

rω

=σ

ra

[0056][0057]

σ

zω

=0

[0058]

(2)转子中心(实心转子)名义应力的计算表达式为:

[0059][0060][0061]

σ

zω

=0

[0062]

ρ-转子的材料密度;ω-旋转角速度;μ-泊松比;

[0063]

b-转子外侧半径;σ

ra-转子外表面法向应力σ

ra

(拉应力为正);

[0064]

针对热应力的计算:

[0065]

转子的名义径向热应力σ

rth

、名义切向热应力σ

θth

和名义轴向热应力σ

zth

的计算公式如下:

[0066]

转子外表面名义热应力的计算表达式为:

[0067]

σ

rth

=0

[0068][0069][0070]

转子中心(实心转子)的热应力计算表达式为:

[0071][0072][0073][0074]

e-弹性模量(mpa);α-线胀系数(10-6

/℃);μ-泊松比;

[0075]-转子体平均温度(℃);t-半径r处的温度(℃);

[0076]

t

0-转子表面温度(℃);t

c-转子中心温度(℃);

[0077]

基于上述的具体的计算方式,从而获取转子应力的计算结果,从而确定各段应力超限部位所在区间,基于工作段温度偏高,确定该区间需要进行冷却。也就从而确定了引入和引出的部位。

[0078]

在上述具体的设计基础上,通过计算的结果后,根据相关参数以及结果进行下一步的操作(步骤s2),进一步的,在步骤s2中,包括以下步骤:

[0079]

s2.1、按照能量守恒定律,计算出将转子工作温度降低至许用温度内的所需要的冷却用蒸汽温度和流量;

[0080]

s2.2、根据s2.1计算结果,确定须冷却段的冷却蒸汽引出部位位于第b 列汽封圈后,冷却蒸汽引入点位于第a列汽封圈后;

[0081]

s2.3、按照节流后的压力参数,确定引入蒸汽和引出蒸汽分别对应汽轮机通流的x级后和y级后。

[0082]

在此步骤中,通过温度和流量的确定,进而确定须冷却段的冷却蒸汽引出部位位于第b列汽封圈后,冷却蒸汽引入点位于第a列汽封圈后。在这当中,以附图1图示为例,在这当中,以图示前轴封的右端为起点,依次向左进行编号,因此,基于该基础上,进一步的,作为自然数的a》b。

[0083]

作为更加具体的设计,在步骤s3中,包括以下步骤:

[0084]

s3.1、汽封圈齿数要与各段节流后的压力、流量适应性匹配;

[0085]

s3.2、汽封管道的布置需要避开内缸中分面拆装螺栓空间,满足安装及检修工艺性要求。

[0086]

实施例2

[0087]

一种高温轴封段的冷却结构,如图1-图3所示,通过实施例1所述的一种高温轴封段的冷却结构的设计方法制成,包括由前轴封第a列汽封圈至第b列汽封圈的密封区间,以及用于引出冷却蒸汽的通流内第x级和回收冷却蒸汽的通流内第y级;

[0088]

从通流内第x级后引出一段低温蒸汽,通过管道引入前轴封第a列汽封圈后;

[0089]

冷却蒸汽从第a列汽封圈处接入逆向漏汽方向流动,至第b列汽封圈处引出,其中,a》b;

[0090]

冷却蒸汽从第b列汽封圈处引出后,通过管道引至通流内第y级后,继续做功后,最终排出。

[0091]

实施例3

[0092]

以上为本实施例中的设计方法和结构,作为更加具体的设计,以图示为例具体的说明:

[0093]

s1、通过对前轴封的温度场进行分析,确定需要冷却的高温段部位区间;

[0094]

s1.1、确定轴封段总段数为5段,并确定冷却系统用的去向为1段和2段,以及热力系统用的去向3-5段;

[0095]

s1.2、按照汽轮机轴封漏汽等焓节流进行计算,计算轴封段1-5段温度;

[0096]

s1.3、根据转子应力计算结果,确定各段应力超限部位为轴封段的1-2段,基于工作段温度偏高,确定轴封段的1-2段需要进行冷却。

[0097]

s2、计算所需冷却用的蒸汽温度,确定冷却蒸汽从通流中的引出部位的具体级次,根据轴封段的冷却蒸汽引出部位和引出参数,确定冷却蒸汽回到通流内的具体级次;

[0098]

s2.1、按照能量守恒定律,计算出将转子工作温度降低至许用温度内的所需要的冷却用蒸汽温度和流量;

[0099]

s2.2、根据s2.1计算结果,确定轴封段的1-2段的冷却蒸汽引出部位位于第7列汽封圈后,冷却蒸汽引入点位于第8列汽封圈后;

[0100]

s2.3、按照节流后的压力参数,确定引入蒸汽和引出蒸汽分别对应汽轮机通流的x级后和y级后。

[0101]

s3、通过汽封圈齿数的比例排布,增设引汽管道,满足安装及检修的工艺性要求;

[0102]

s3.1、汽封圈齿数要与各段节流后的压力、流量适应性匹配;

[0103]

s3.2、汽封管道的布置需要避开内缸中分面拆装螺栓空间,满足安装及检修工艺性要求。

[0104]

综上所述,本发明的一种高温轴封段的冷却结构及其设计方法能够有效的解决动静部件在高温下受损的问题,确保机组在不同负荷下的蒸汽流动方向不发生反转或变化,以达到最优的冷却效果,并且,轴封段动静部件需要建立适宜的温度梯度,以保证金属部件的热应力尽可能小且均匀,避免出现应力集中的情况发生。

[0105]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。