1.本发明涉及非接触式芯片卡的领域,其包括高金属含量或延伸至卡的至少一个边缘的金属板以及射频集成电路芯片模块。

2.本发明尤其旨在制造这样的芯片卡,其在卡体中包括至少一个金属板并具有改进的电磁介电常数。

3.芯片卡可以是混合类型(接触式和非接触式)或纯非接触式(无电接触端子)。该板原则上包括在被至少一个外覆盖片材或膜覆盖的嵌体(insert)中。

4.芯片卡可以具有包括射频应答器的芯片卡模块,其中芯片和天线承载在模块的绝缘基体上。射频芯片卡模块一般插入在卡体的腔体中。射频芯片卡模块也可以通过电气互连元件连接容纳在卡体中的天线,将天线的终端垫连接到安置在模块上的芯片的连接区域。

5.芯片卡射频模块可以与容纳在卡体中的无源或中继天线耦合。

6.本发明更特别地涉及银行、支付和交通的金属卡。

背景技术:

7.专利fr 2743649描述了一种具有天线和/或接触垫的芯片卡模块,其可以结合在卡体的腔体中或可以形成rfid电子标签。

8.此外,还已知混合射频装置,如接触式和非接触式卡,其包括结合在卡体中并连接到容纳在卡体中的天线的接触式芯片卡模块。

9.此外,还有这样的银行卡,其包括插入塑料材质的卡体内部或在卡体外表面上的金属元件,如铝、钛或金。金属带来了卡片的厚重感,深受用户喜爱。金属还赋予了看得到的美学外观,使其成为特权人士的高端产品。

10.专利申请us2015/0269477 a1描述了一种金属芯片卡,其包括基体上的天线和布置在基体上的具有一系列孔的金属板。孔设置在天线匝的路径上方。

11.尽管在天线匝的路径上方有孔,发明人测试出射频通信性能还是不足。

12.目前对这种材质较重的集成芯片卡需求旺盛,但是其制造难度大,或者重量与射频通信性能之比并不令人满意。

13.技术问题

14.本发明旨在解决上述缺点。

15.特别地,本发明的目的在于具有比现有技术中更好的通信性能的金属卡结构。

16.优选地,该卡还可以具有在针对所有其他测试的iso和随时间的耐久性方面满足机械强度约束的结构。

技术实现要素:

17.根据一个优选方面,本发明包括在金属板中穿孔或镂空的特定布置(或构造),以增加金属板对于射频读取器的电磁场的介电常数。

18.将孔延长并沿着天线匝的路径布置,并且无金属通道从每个缝隙延伸到板的边缘以通到所述边缘。

19.这种穿孔构造使得能够使射频场即使在有金属的情况下也良好地分布于卡中,并且得到在垂直于卡的主平面x、y的z轴的两个方向上以及在该平面中横向上的良好的通信性能。

20.为此,本发明的主题是用于射频芯片卡的金属嵌体的制造方法,所述方法包括形成或提供组装件(assemblage)的步骤,所述组装件包括绝缘基体,所述绝缘基体承载:

21.‑ꢀ

至少一个天线匝,其构建在所述基体上,包括用于连接到射频模块的连接接口,

22.‑ꢀ

金属板,其包括射频介电常数穿孔和用于接收射频芯片模块的接收腔体,它们分别设置在所述天线匝及其连接接口对面。

23.该方法的特征在于,所述穿孔包括至少两个缝隙,每个缝隙沿天线匝的一部分并在天线匝的一部分对面延伸,每个缝隙还通过设在板的侧边上的通道而通到所述侧边。

24.根据其他特征:

25.‑ꢀ

匝的所述部分优选地紧邻板的横向或纵向边沿延伸;

26.‑ꢀ

该方法包括在所述板中形成至少第三连续缝隙或第三和第四连续缝隙,所述缝隙中的每一个在匝的第一部分和第二部分之间延伸,匝的第一部分和第二部分彼此径向相对或对称相对、被耦合表面的一部分隔开;

27.‑ꢀ

所述缝隙形成可电磁地渗透匝所感生的辐射的通道;

28.‑ꢀ

芯片可通过欧姆或电容或感应方式连接到所述天线;

29.‑ꢀ

嵌体可覆盖有至少一个或多个覆盖或装饰聚合物片材。

30.本发明的主题还有用于射频芯片卡的金属嵌体,所述嵌体包括绝缘基体与金属板的组装件,所述基体承载至少一个天线匝,并且所述板包括射频介电常数穿孔和用于接收射频芯片模块的接收腔体,所述穿孔设置在所述天线匝对面,

31.其特征在于,所述穿孔包括至少两个缝隙,每个缝隙沿所述板的平行或相对的边缘、沿天线匝的一部分并在天线匝的一部分对面延伸,每个缝隙还通过设在板的侧边上的通道而通到所述侧边。

附图说明

32.‑ꢀ

图1示出了根据本发明方法的实施例的步骤形成在绝缘基体上的天线;

33.‑ꢀ

图2示出了根据本发明方法的第一优选实施例形成在金属板中的开口;

34.‑ꢀ

图3示出了根据本发明方法的第二优选实施例形成在金属板中的开口;

35.‑ꢀ

图4示出了根据本发明的第一优选实施例的具有图2的板的组装件;

36.‑ꢀ

图5示出了根据本发明的第二优选实施例的具有图3的板的组装件;

37.‑ꢀ

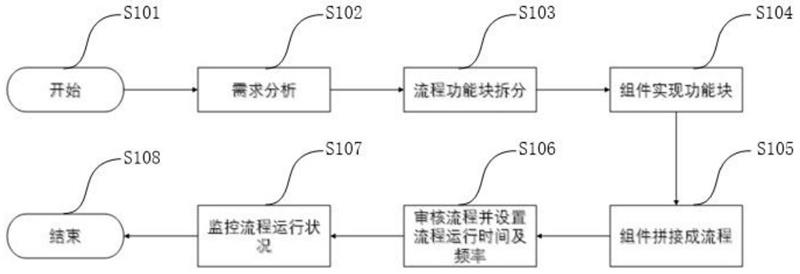

图6示出了本发明方法的优选实施例的方法步骤。

具体实施方式

38.现在将描述用于射频芯片卡的金属嵌体的制造方法。

39.根据一个特征,该方法规定了形成或提供组装件1(图4),组装件1包括图1和图3中可见的绝缘基体2和图2中可见的金属板。

40.在图1中,基体2承载:至少一个天线匝3,其两个终端4、5构建在所述基体上;以及天线3的外部匝3e内部的耦合表面6;

41.芯片卡规格的天线可以与多个天线同时形成在大规格的绝缘基体(例如60x100cm)上,所述绝缘基体尤其是塑料材质的,如pvc、pc、pet。随后可以通过冲压或激光切割在虚线“d”处取出天线,虚线“d”处可以例示嵌体的外周,无论天线是否与金属板相关联。

42.在此通过超声波螺纹镶嵌来形成天线,但也可以通过任何已知的技术来形成天线,如铜刻、铝刻、丝网印刷、传导材料的喷射沉积、通过冲压或激光在金属片材中切割天线。

43.天线可以包括用于与模块互连的其终端4、5,模块优选地也构建在基体3上,但这不是必须的。其端部可以留在空中。在该示例中,终端也通过镶嵌螺纹的弯曲来形成。可以通过上述与天线相关的任何已知的技术来形成这些终端。

44.端部可以构成或包括耦合和/或互连接口或者由耦合和/或互连接口代替,耦合和/或互连接口如例如用于连接天线模块中的射频应答器的耦合线圈。

45.如上所述,组装件1还包括金属板7(图2或图3),其包括射频介电常数穿孔9、11、19、21、用于接收射频芯片模块的接收腔体8。

46.穿孔和腔体贯穿板。穿孔9和11分别设置在所述天线匝及其端部对面。

47.根据该优选实施例的一个特征,穿孔包括至少两个纵向缝隙9、11,每个纵向缝隙9、11在所述板7的相对的边缘(10、12)(优选地径向或对称地相对)中的至少一个上延伸、沿着天线(3)的匝的部分l3、l4并且在天线(3)的匝的部分l3、l4对面延伸,每个缝隙9、11还通过设在板的侧边10、12上的通道p1、p2而通到所述侧边10、12。

48.通道p1、p2可以无差别地位于卡的边或侧边上的任何位置。在示例中,通道大体上位于每个细长的缝隙或开口9、11的中央。然而,每个通道可以大体上安置在每个缝隙的中央区域或起始区域或末尾区域中。通道(或微型缝隙或切口)可以具有例如约0.5至5mm的宽度。

49.匝的这些部分l1、l2彼此对称地相对或被耦合表面隔开。

50.在该示例(图4)中,匝的部分l1和l2大体上具有芯片卡体的宽度。其实缝隙9和11具有与天线匝的这些部分大体相同的长度。

51.在此,匝的部分l1和l2对称地相对,因为缝隙覆盖了沿着芯片卡嵌体或组装件1的外围边缘延伸的矩形天线3的横边。匝的这些部分(这里是直线的)与中间的中央区域6隔开,中间的中央区域6在以螺旋或线圈形式的天线的外部匝3e内部形成电磁耦合表面。

52.替换地,匝的部分l1和l2可以分别由纵向部分l3和l4来代替。

53.长度l1、l2、l3、l4可以介于3cm至5cm之间。优选地,如果在卡的宽度上形成开口或穿孔l1-l4,则长度可以介于2.5cm至4.9cm之间。如果在长度上形成开孔或穿孔l1-l4,则可以在4.5cm至8.2cm之间。

54.缝隙9和11可以在金属板的几乎整个宽度或长度上延伸并且仅从纵向外围边缘缩进几毫米,4至15mm。

55.此处,缝隙具有5至6毫米的宽度“la”,以覆盖6个天线匝。更确切地说,开口或缝隙的宽度可以优选地在匝束两侧比匝束的宽度大至少1mm。

56.在此,金属板是厚度等于约500

µ

m的钢板。厚度可以在150至650

µ

m之间变化。金属板可以由几块金属板的组装件组成。

57.替换地,天线具有非矩形、椭圆形或圆形形状,并且所涉及的匝的部分可以径向相对。

58.优选地,匝的部分紧邻板的横向或纵向边沿延伸。匝可以例如从这些边沿缩进2至5mm,以便具有外部匝内部的最大的耦合表面。

59.根据另一特征,根据优选实施例的方法可以包括在所述板中形成至少四个缝隙9、11、19、21,所述缝隙中的每一个分别在所述板的四个边中的至少一个上延伸、沿着大部分的天线匝并且在大部分的天线匝对面延伸,每个缝隙通过通道而通到所述板的外边缘之一,所述通道也设在与所述缝隙相邻或平行的所述板的外边缘之一上。

60.有利地,细长缝隙形成了比提供相对相同的去除金属面积的现有技术的一系列孔电磁渗透性更好且更有效的通道。

61.无金属的通道p1-p4可以随后、尤其是在与覆盖片材进行组装期间填充有树脂。

62.在图4或图5中,仅射频的模块m1可以连接到天线,然后组装到图2的板或图3的板。

63.替换地,(接触式和非接触式的)混合芯片卡模块m2尤其可以在层压片材并加工腔体之后进行连接。

64.如图4或图5所示地组装的元件的特征允许获得良好的性能结果:

65.‑ꢀ

300

µ

m至450

µ

m的钢板

66.‑ꢀ

卡体采用pvc/

67.‑ꢀ

芯片为slc32g298/mask g298/英飞凌(infineon)。

68.结果100%符合emvco标准,5圈的标准天线的情况下h最小为1.1a/m。

69.在该示例中,模块可以连接到天线3的互连终端部分4、5。然而,模块可以以电容方式连接,例如具有在垫4或5之一对面的至少一个电容器板。

70.模块还可以以感应方式与天线连接,天线可以被构造为形成无源或中继天线。

71.例如,腔体可以以已知方式在垫4和5处包括小线圈(未示出),以形成电磁耦合回路,该回路与在耦合线圈上方引入的射频芯片和天线模块耦合。

72.这样,模块的射频芯片可以以欧姆或电容或感应方式连接到所述天线3。

73.组装件或嵌体1然后可以覆盖有至少一个或多个覆盖或装饰聚合物片材或层。然后可以将其切割成具有金属卡边缘的标准芯片卡规格。

74.在板的边缘不可见的情况下,该方法可以规定在每个基体3上布置金属板并之后层压覆盖片材,所述金属板的规格略微小于芯片卡的规格。

75.在添加覆盖片材之前,缝隙(甚至腔体8)优选地填充有聚合物树脂。后面,可以在层压了覆盖片材之后再次用互连垫4和5来更新腔体8。

76.本发明总体上提出了用于射频芯片卡的金属嵌体的结构,其包括以下特征并且尤其可以通过图6所示的方法步骤来获得。

77.嵌体通常可以包括绝缘基体2与金属板7的组装件1(图4)。在图2、图3中,基体承载至少一个天线匝3,并且板7包括射频介电常数穿孔和用于接收射频芯片模块的接收腔体8。腔体可以与缝隙同时实现、或随后在使该组装件在主要面中的至少一个上覆盖有至少一个或多个覆盖片材之后实现。

78.穿孔设置在天线匝3对面。根据一个特征,穿孔包括至少两个纵向缝隙9、11(甚至优选地四个缝隙),每个缝隙优选地在所述板7的相对边缘10、12(对称或径向相对)中的至少一个上延伸、沿着天线匝3的部分l3、l4并且在天线匝3的部分l3、l4对面延伸,每个缝隙9、11还通过设在板的侧边10、12上的通道(或缺口p1、p2)通到所述侧边10、12。

79.在适当的情况下,组装件可以包括引入在缝隙中(并且在模块的腔体对面)的铁氧体棒,以至少在基本垂直于卡的主平面的方向上改进电磁通量的通过、并使金属板更重。铁氧体棒至少使得能够改进向卡的一个面的通信。

80.图5中示出了该方法的步骤。

81.‑ꢀ

在步骤100中,在基体上形成天线

82.‑ꢀ

在步骤110中,在金属板中形成两个缝隙,并且在适当的情况下,还形成用于接收模块的腔体8或切口18。缝隙被形成有通到相邻的外边缘的通道p1-p4;

83.‑ꢀ

在步骤120中,将具有天线的基体与在前一步骤中镂空的金属板叠置(组装),两个缝隙19、21设置在部分的匝或天线3上或其对面;

84.‑ꢀ

在步骤130中,可以将射频芯片模块连接到通信接口4、5(模块和天线可以针对连接另外进行构造(互连垫、耦合线圈、电容);

85.‑ꢀ

在步骤140中,在组装件1的一个或两个外主面上层压一个或多个覆盖片材。

86.‑ꢀ

在适当的情况下,替换地,板中的腔体8可以在层压覆盖片材之前填充有树脂,然后可以在组装覆盖片材之后形成用于接收模块的接收腔体。

87.根据本发明的芯片卡可以使用混合射频芯片模块,其包括接触垫,所述接触垫也可以在被保留用于标准化接触的区域之外被穿孔,以进一步改进电磁介电常数。

88.在适当的情况下,该方法可以在每个实施例中规定在位于天线匝3对面的位置处形成板的减薄区14-20。这是为了避免过厚。

89.在所有示例中,卡体的板可以包括焊接在一起或藉由粘合薄层组装的金属板的组装件。该最后的组装件可以改进弯曲/扭转机械强度。

90.这样,本发明使得能够容易地针对与芯片卡标准、尤其是emvco标准兼容的射频性能来制造包括上述嵌体的芯片卡。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。