1.本发明属于化工生产技术领域,具体的说是一种高沸硅油水解生产线。

背景技术:

2.高沸硅油,化学名称:甲基甲氧基硅烷混合共聚体。它是由二甲基二氯硅烷加水水解制得初缩聚环体,环体经裂解、精馏制得低环体,然后把环体、封头剂、催化剂调聚而得的混合物,经减压蒸馏除去低沸物进而制得硅油;

3.现有的生产方法是将高沸物在原料罐区储罐内按照一定比例混合均匀,用输送泵转至车间高沸高位槽内。在高位槽下水解反应釜内加入一定量的清水,开启反应釜搅拌机,将高位槽内高沸物缓慢滴加至反应釜后,高沸与水发生水解反应,生成水解硅油,并副产盐酸。滴加结束后,停止搅拌,静置30-60分钟后,将釜内下层盐酸排放至收集池内,上层硅油用吨桶盛装,然后转至中和釜内加纯碱进行中和。将中和后的盐油混合物再次用周转吨桶进行盛装,静置24-48小时后,将上层硅油进行包装;

4.现有技术中,在高沸硅油水解时,由于高沸硅油的反应速率和温度息息相关,但是高沸硅油水解时反应釜内热移除能力差,导致反应釜内温度逐渐升高,使高沸硅油的生产速率降低,当反应釜温度过高时会造成无法生产,从而影响高沸硅油的产量;

5.鉴于此,为了克服上述技术问题,本发明设计了一种高沸硅油水解生产线,解决了上述技术问题。

技术实现要素:

6.本发明所要解决的技术问题是:现有技术中,在高沸硅油水解时,由于高沸硅油的反应速率和温度息息相关,但是高沸硅油水解时反应釜内热移除能力差,导致反应釜内温度逐渐升高,使高沸硅油的生产速率降低,当反应釜温度过高时会造成无法生产,从而影响高沸硅油的产量。

7.本发明提供的一种高沸硅油水解生产线,包括支架、搅拌桶、盖子、出水口、支撑板和支撑柱;所述支撑板设置在搅拌桶外,且与支架固接;所述支撑柱与支撑板固接,还包括:

8.箱体;所述箱体设置于搅拌桶外;

9.箱盖;所述箱盖设置于箱体上;所述箱盖与箱体相铰接;

10.搅拌单元;所述搅拌单元设置于箱体内,用于对高沸硅油进行搅拌;

11.控温单元;所述控温单元设置于箱体顶部,用于控制生产高沸硅油时的温度和驱动搅拌单元。

12.优选的,所述搅拌单元包括:

13.搅拌轴;所述搅拌轴一端与搅拌桶底部转动连接,另一端贯穿搅拌桶与箱体内壁转动连接;

14.搅拌板;所述搅拌板与搅拌轴固接;

15.主动锥齿轮;所述主动锥齿轮与搅拌轴贯穿搅拌桶的一端固定;

16.从动锥齿轮;所述从动锥齿轮与主动锥齿轮啮合传动;

17.转轴;所述转轴一端与从动锥齿轮固定连接;

18.水轮;所述水轮与转轴远离从动锥齿轮的一端固定连接;

19.支杆;所述支杆一端与箱体内壁固接,另一端与转轴转动连接。

20.优选的,所述控温单元包括:

21.吸水管;所述吸水管设置于箱体外;所述吸水管一端贯穿支架与出水口连通;

22.水泵;所述水泵设置在支撑板上;所述吸水管远离出水口的一端贯穿支撑板,与水泵连通;

23.冲击管;所述冲击管一端与水泵的输出端连通,另一端贯穿箱体的箱壁,并延伸至箱体内;

24.储水箱;所述储水箱设置在支撑板上;

25.空腔;所述空腔开设在储水箱的箱壁内;

26.电加热丝;所述电加热丝设置于空腔内;

27.温度传感器;所述温度传感器设置在箱体底部;

28.连接管;所述连接管一端与吸水管连通,另一端贯穿支撑板与储水箱连通;

29.控温箱;所述控温箱设置在储水箱一侧,用于控制储水箱的温度。

30.优选的,所述水泵与吸水管连通处设有过滤网片。

31.优选的,所述吸水管为高压管。

32.优选的,所述储水箱由保温材质制成。

33.优选的,所述搅拌板底部固接有刷子。

34.优选的,所述搅拌板由导热材质制成。

35.优选的,所述水轮由抗腐蚀合金制成。

36.优选的,所述箱体底部倾斜设置。

37.本发明的有益效果如下:

38.1.本发明提供的一种高沸硅油水解生产线,通过对箱体、搅拌单元和控温单元的相互配合,使得控温单元将生产高沸硅油时产生的热量吸收,避免了因温度过高导致的高沸硅油产量减少,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

附图说明

39.下面结合附图对本发明作进一步说明。

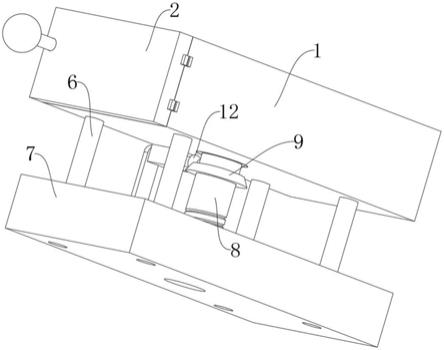

40.图1是本发明的主体图;

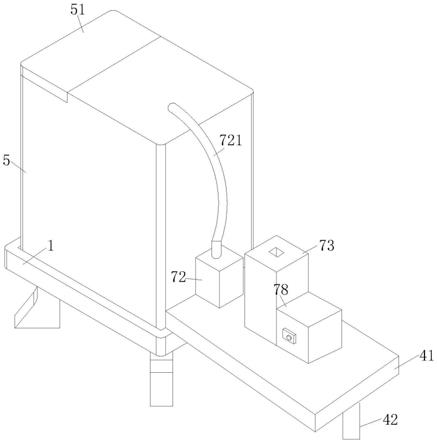

41.图2是本发明的剖视图;

42.图中:支架1、搅拌桶2、盖子3、出水口4、支撑板41、支撑柱42、箱体5、箱盖51、搅拌单元6、搅拌轴61、搅拌板62、主动锥齿轮63、从动锥齿轮64、转轴65、水轮66、支杆67、控温单元7、吸水管71、水泵72、冲击管721、储水箱73、空腔74、电加热丝75、温度传感器76、连接管77、控温箱78、过滤网片8、刷子9。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术

方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.现有技术中高沸硅油生产线存在的缺陷是,在高沸硅油水解时,由于高沸硅油的反应速率和温度息息相关,但是高沸硅油水解时反应釜内热移除能力差,导致反应釜内温度逐渐升高,使高沸硅油的生产速率降低,当反应釜温度过高时会造成无法生产,从而影响高沸硅油的产量。

45.为解决上述问题,本实施例采用的主要构思为:一方面控温单元驱动着搅拌单元旋转,使得搅拌单元对高沸硅油进行搅拌,从而增加了高沸硅油的反应面积;另一方面控温单元将生产高沸硅油时产生的热量吸收。

46.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

47.本发明提供的一种高沸硅油水解生产线,包括支架1、搅拌桶2、盖子3、出水口4、支撑板41和支撑柱42;所述支撑板41设置在搅拌桶2外,且与支架1固接;所述支撑柱42与支撑板41固接,还包括:

48.箱体5;所述箱体5设置于搅拌桶2外;

49.箱盖51;所述箱盖51设置于箱体5上;所述箱盖51与箱体5相铰接;

50.搅拌单元6;所述搅拌单元6设置于箱体5内,用于对高沸硅油进行搅拌;

51.控温单元7;所述控温单元7设置于箱体5顶部,用于控制生产高沸硅油时的温度和驱动搅拌单元;

52.在高沸硅油生产前,工作人员会将箱体5的箱盖51打开,并将管道伸入搅拌桶2内,将生产高沸硅油所需要的化工原料通入搅拌桶2中,并向搅拌桶2中加入适量的水解液,随后盖上盖子3和箱盖51;工作时,工作人员启动开关,控制着控温单元7将水输送到箱体5内,一方面控温单元7驱动着搅拌单元6旋转,使得搅拌单元6对高沸硅油进行搅拌,从而增加了高沸硅油的反应面积,进而提高了高沸硅油的反应速率,进而进一步提高了高沸硅油的产量;另一方面控温单元7将生产高沸硅油时产生的热量吸收,避免了因温度过高导致的高沸硅油产量减少,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;当高沸硅油反应完后,工作人员再次将箱盖51和盖子3打开,并将管道伸入搅拌桶2内,将已经反应好的高沸硅油抽出;

53.因此,相较于现有技术中,在生产高沸硅油时,工作人员都是等待适合生产高沸硅油的温度环境时进行生产,周围环境的温度难以控制,当温度偏高或偏低时,都会影响高沸硅油的反应速率,从而影响高沸硅油的产量;

54.本发明通过对箱体5、搅拌单元6和控温单元7的相互配合,使得控温单元7将生产高沸硅油时产生的热量吸收,避免了因温度过高导致的高沸硅油产量减少,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

55.作为本发明的一种具体实施方式,所述搅拌单元6包括:

56.搅拌轴61;所述搅拌轴61一端与搅拌桶2底部转动连接,另一端贯穿搅拌桶2与箱体5内壁转动连接;

57.搅拌板62;所述搅拌板62与搅拌轴61固接;

58.主动锥齿轮63;所述主动锥齿轮63与搅拌轴61贯穿搅拌桶2的一端固定;

59.从动锥齿轮64;所述从动锥齿轮64与主动锥齿轮63啮合传动;

60.转轴65;所述转轴65一端与从动锥齿轮64固定连接;

61.水轮66;所述水轮66与转轴65远离从动锥齿轮64的一端固定连接;

62.支杆67;所述支杆67一端与箱体5内壁固接,另一端与转轴65转动连接。

63.作为本发明的一种具体实施方式,所述控温单元7包括:

64.吸水管71;所述吸水管71设置于箱体5外;所述吸水管71一端贯穿支架1与出水口4连通;

65.水泵72;所述水泵72设置在支撑板41上;所述吸水管71远离出水口4的一端贯穿支撑板41,与水泵72连通;

66.冲击管721;所述冲击管721一端与水泵72的输出端连通,另一端贯穿箱体5的箱壁,并延伸至箱体5内;

67.储水箱73;所述储水箱73设置在支撑板41上;

68.空腔74;所述空腔74开设在储水箱73的箱壁内;

69.电加热丝75;所述电加热丝75设置于空腔74内;

70.温度传感器76;所述温度传感器76设置在箱体5底部;

71.连接管77;所述连接管77一端与吸水管71连通,另一端贯穿支撑板41与储水箱73连通;

72.控温箱78;所述控温箱78设置在储水箱73一侧,用于控制储水箱73的温度;

73.工作前,工作人员会将储水箱73内灌满水,灌满水后,箱体5内也会灌入部分的水;工作时,工作人员启动水泵72,水泵72通过连接管77将储水箱73内的水以及吸水管71内的水抽出,并通过水泵72的输出端沿着冲击管721灌入箱体5内;当箱体5内搅拌桶2周围的温度较高时,在水灌入箱体5的过程中,箱体5内温度较高的水进入冲击管721内,同时储水箱73内温度较低的水也进入冲击管721内,从而水温中和,中和后的水再次进入箱体的过程中,水冲击水轮66,水轮66受到水的冲击后开始转动,并带动转轴65旋转,由于支杆67给予转轴65一个支撑的力,使得转轴65不易晃动,随后从动锥齿轮64也开始旋转,与从动锥齿轮64啮合传动的主动锥齿轮63也随着转动,并带动搅拌桶2内的搅拌轴61和搅拌板62旋转,从而使得搅拌板62对高沸硅油进行搅拌的同时,水对搅拌桶2内的高沸硅油进行降温,达到类似水浴的效果,从而提高了高沸硅油的反应面积,进而提高了高沸硅油的反应速率,进而进一步提高了高沸硅油的产量;另一方面,冲击完水轮66后的水溅落到箱体5底部,对箱体5进行降温,而箱体5对箱体5内的高沸硅油再一次进行降温,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;随后水泵72通过吸水管71将箱体5内的水进行抽取,箱体5内的水和储水箱73内的水都会进入水泵72内,以便于下一次的冲击和降温,如此反复循环,从而提高了高温时对高沸硅油的降温效果,进而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;

74.当周围温度较低时,搅拌桶2周围的温度传递到箱体5内,箱体5内的水将温度传递给温度传感器76,温度传感器76接受到温度较低的信号后,将电信号传递给控温箱78,随后控温箱78启动,并对储水箱73空腔74内的电加热丝75进行加热,电加热丝75的热量传递到储水箱73内的水,随后水泵72将储水箱73与箱体5内的水抽出并进行温度中和,再灌入箱体

5内,箱体5内的水和已经加热完成的水混合,使得箱体5和搅拌桶2内的温度发生变化,如此反复循环,从而提高了低温时对高沸硅油的加热效果,进而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

75.作为本发明的一种具体实施方式,所述水泵72与吸水管71连通处设有过滤网片8;

76.当水泵72抽取箱体5内的水时,水通过吸水管71进入水泵72内,一方面过滤网片8可以将水中加热后产生的水垢进行过滤,提高了水对高沸硅油的降温效果,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;另一方面过滤网片8也可以将原本水中含有的杂志进行过滤,从而提高了水对高沸硅油的降温效果,进而提高了高沸硅油的反应速率,进而进一步提高了高沸硅油的产量,提高了水的使用周期。

77.作为本发明的一种具体实施方式,所述吸水管71为高压管;

78.当控温箱78对储水箱73内的水进行加热或降温时,水都会经过吸水管71重新进入箱体5内,此时周围的温度与吸水管71内的温度是相差较大的,由于吸水管71为高压管,使得吸水管71在温度差较大的环境下不易破裂,从而提高了吸水管71的使用寿命,进而节约了成本。

79.作为本发明的一种具体实施方式,所述储水箱73由保温材质制成;

80.当控温箱78对储水箱73内的水进行加热时,储水箱73内的水的热量会保持在适宜的温度,使得水的热量不易流失,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

81.作为本发明的一种具体实施方式,所述搅拌板62底部固接有刷子9;

82.当搅拌轴61带动搅拌板62旋转时,刷子9也随着旋转,并将搅拌桶2底部沉淀的高沸硅油进行刮拭,使得搅拌桶2底部的高沸硅油与上层的高沸硅油交换的频率增加,使得搅拌桶2底部的高沸硅油的反应面积进一步增大,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

83.作为本发明的一种具体实施方式,所述搅拌板62由导热材质制成;

84.当搅拌板62搅拌时,搅拌板62的导热性能会将水传递到搅拌桶2的温度均匀的传递到搅拌桶2内的高沸硅油,从而提高了高沸硅油的反应面积,进而提高了高沸硅油的反应速率,进而进一步提高了高沸硅油的产量。

85.作为本发明的一种具体实施方式,所述水轮66由抗腐蚀合金制成;

86.当水泵72在冲击水轮66时,水轮66受到水泵72的冲击力运动,由于水轮66为抗腐蚀合金材质制成,使得水轮66不易损坏,提高了水轮66的抗腐蚀能力,从而提高了水轮66的使用寿命。

87.作为本发明的一种具体实施方式,所述箱体5底部倾斜设置;

88.当水泵72冲击到箱体5内的水流向出水口4时,水沿着箱体5的倾斜底部流向出水口4,使得箱体5的底部不易积水,从而提高了水的流动性,进而提高了高沸硅油的反应速率。

89.具体工作流程如下:

90.工作前,工作人员会将储水箱73内灌满水,灌满水后,箱体5内也会灌入部分的水;工作时,工作人员启动水泵72,水泵72通过连接管77将储水箱73内的水以及吸水管71内的水抽出,并通过水泵72的输出端沿着冲击管721灌入箱体5内;当周围温度较高时,在水灌入

箱体5的过程中,一方面,水冲击水轮66,水轮66受到水的冲击后开始转动,并带动转轴65旋转,由于支杆67给予转轴65一个支撑的力,使得转轴65不易晃动,随后从动锥齿轮64也开始旋转,与从动锥齿轮64啮合传动的主动锥齿轮63也随着转动,并带动搅拌桶2内的搅拌轴61和搅拌板62旋转,从而使得搅拌板62对高沸硅油进行搅拌的同时,水对搅拌桶2内的高沸硅油进行降温,从而提高了高沸硅油的反应面积,进而提高了高沸硅油的反应速率,进而进一步提高了高沸硅油的产量;另一方面,冲击完水轮66后的水溅落到箱体5底部,对箱体5进行降温,而箱体5对箱体5内的高沸硅油再一次进行降温,从而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;随后水泵72通过吸水管71将箱体5内的水进行抽取,箱体5内的水和储水箱73内的水都会进入水泵72内,以便于下一次的冲击和降温,如此反复循环,从而提高了高温时对高沸硅油的降温效果,进而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量;

91.当周围温度较低时,搅拌桶2周围的温度传递到箱体5内,箱体5内的水将温度传递给温度传感器76,温度传感器76接受到温度较低的信号后,将电信号传递给控温箱78,随后控温箱78启动,并对储水箱73空腔74内的电加热丝75进行加热,电加热丝75的热量传递到储水箱73内的水,随后水泵72将储水箱73内的水抽出,并灌入箱体5内,箱体5内的水和已经加热完成的水混合,使得箱体5和搅拌桶2内的温度发生变化,如此反复循环,从而提高了低温时对高沸硅油的加热效果,进而提高了高沸硅油的反应速率,进而提高了高沸硅油的产量。

92.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。