1.本发明属于柔性电子领域,具体涉及一种柔性自支撑电极材料的制备方法。

背景技术:

2.近年来,智能生活逐渐拉开序幕,智能电子设备向着柔性化、小型化的方向发展。可穿戴智能设备、可折叠手机、智能手表等新型的电子产品不断涌现。随着柔性电子产品的不断发展,柔性储能器件因其柔韧性能佳、穿戴性能好等优势,已经成为现代电子工业发展的新方向,很显然传统的刚性大体积的能源器件已经不能满足现代柔性电子产品对其高柔性、大应变的需求,因此柔性储能器件的开发和性能的提升是柔性储能领域的重点和难点,而提高柔性储能器件性能的关键是制备比电容高的柔性电极材料。故研究柔性电极材料并将其应用于柔性超级电容器具有重要意义。

3.电极材料类型主要有以下几种:碳材料、过渡金属氧化物、导电聚合物、半导体材料等。碳基材料是典型的双电层电容材料,多数碳材料具有表面积大、电导率高、稳定性好、力学性能好等优点;过渡金属氧化物因理论比电容高得到广泛关注。将不同种材料进行复合制备出柔韧性好、容量高和长循环稳定性好的柔性电极是现阶段柔性电极材料研究的重点和难点。

4.由于超级电容器具有较高的能量密度和良好的机械性能,因此设计和构建电极材料微观结构可为提高整个电极材料的比表面积、离子迁移率和电性能提供优良策略。现阶段制备柔性电极材料主要涉及的方法有化学氧化法、静电纺丝法、模板法等,通过各种处理方法使得电极材料性能得到提升。

5.现有的化学氧化法制备石墨烯是通过氧化剂失去电子的方式对目标物进行氧化的方法。其选择性高,反应条件较为温和且容易控制,操作过程简便,能够快速得到目标产物,缺点是氧化剂价格贵,有的会对环境造成污染。

6.现有的静电纺丝法制备柔性电极材料具有操作简单、应用领域广泛等优点,但其缺点也较明显。静电纺丝法在材料选择方面有一定的要求,且在制造生产时需要考虑多方面因素的影响。所制的纳米纤维大多数强度较低,很难单独使用。

7.现有的模板法就是将具有纳米结构、形状容易控制、价廉易得的物质作为模板,通过物理或化学的方法将相关材料沉积到模板的孔中或表面而后移去模板,得到具有模板规范形貌与尺寸的纳米材料的过程。模板法是合成纳米复合材料的一种重要方法,也是纳米材料研究中应用最广泛的方法,特别是制备性能特异的纳米材料,模板法可以根据合成材料的性能要求以及形貌来设计模板的材料和结构,来满足实际的需要。模板法包括硬模板法和软模板法。硬模板法的主要构想是工程学里常用的“浇注”原理,软模板主要指的是利用表面活性剂液相自组装形成介观结构的界面模板。但硬模板法结构比较单一,因此制备纳米材料形貌通常变化较少。软膜板结构的稳定性较差,通常效率不够高。

8.目前,柔性电极的研究在国内外都逐渐成为热点,柔性电子技术是将有机无机材料电子器件制备在柔性衬底上的技术,其具有质量轻、可弯曲的优势。但现阶段的柔性电极

依旧难以满足高性能柔性超级电容器在高容量、高柔性和高能量密度等方面的要求。因此,研究出兼具优异柔韧性与超电容性能的柔性电极材料成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

9.本发明的目的在于解决现有技术中柔性电极材料制备过程中所存在的技术问题,从而提供一种3d结构的石墨烯/聚吡咯基柔性自支撑电极材料及其制备方法,所述电极材料具有优异的导电性、大的比表面积以及互联互通的3d网络结构,从而提高了整个电极材料的电化学性能,且3d结构避免了材料堆积,使得整个电极材料电子传输与柔韧性都得到提高。

10.为了解决上述技术问题,本发明是通过如下技术方案得以实现的。

11.本发明第一方面提供了一种柔性自支撑电极材料的制备方法,包括如下步骤:(1)对泡沫镍进行清洗,干燥后放入化学气相沉积仪,引入甲烷作为碳源在泡沫镍表面通过化学气相沉积法均匀沉积石墨烯层,即可在泡沫镍表面均匀包覆一层石墨烯,得到ni-g;(2)将ni-g置于含有吡咯单体和na2so4的溶液中,利用三电极系统进行恒电位沉积聚吡咯(ppy)膜,从而制得ni-g-ppy三维网状骨架材料,可作为沉积纳米线阵列的衬底和电极材料的集流体;(3)用去离子水清洗ni-g-ppy三维网状骨架材料以去除残留的电解液,然后于酸性溶液中浸泡蚀刻掉泡沫镍;(4)用去离子水对步骤(3)蚀刻后的三维网状骨架材料进行清洗,随后干燥并退火处理,得到3d g-ppy自支撑柔性骨架;(5)在搅拌下将nh4f、co(nh2)2及金属盐加入到去离子水中,形成均匀的前驱体水溶液,将步骤(4)获得的3d g-ppy自支撑柔性骨架浸入上述前驱体水溶液中,水热反应即得柔性自支撑复合电极材料;所述金属盐选自钴盐、锰盐、铁盐中的一种或多种。即利用上述3d g-ppy自支撑柔性骨架三维材料作为衬底,通过水热法在自支撑骨架上生长在分子水平上金属掺杂的过渡金属氧化物纳米线阵列即得柔性自支撑电极材料。

12.作为优选地,步骤(1)中所述清洗具体为:将泡沫镍依次置于无水乙醇、丙酮、盐酸溶液和去离子水中进行清洗。

13.作为优选地,步骤(1)中所述干燥的温度为50~80℃,干燥的时间为2~10h;所述沉积的温度为800~1200℃。

14.更优选地,步骤(1)中所述干燥的温度为70℃,干燥的时间为10h;所述沉积的温度为1000℃。

15.作为优选地,步骤(1)中所述碳源选自甲烷。

16.作为优选地,步骤(2)中所述吡咯单体浓度为0.01~0.5m。

17.作为优选地,步骤(2)所述na2so4的浓度为0.01~1m。

18.作为优选地,步骤(2)所述沉积的电位为0.4~1v。

19.作为优选地,步骤(2)中所述三电极系统中的对电极选自铂片电极,参比电极选自甘汞电极(sce)。

20.作为优选地,步骤(3)中所述酸性溶液选自盐酸溶液;更优选地,所述盐酸溶液浓度为0.5~6m。

21.作为优选地,步骤(3)中所述浸泡的时间为6~12小时,浸泡的温度为40~90℃。

22.作为优选地,步骤(4)中所述干燥的温度为50~80℃,干燥的时间为2~10h小时。

23.更优选地,步骤(4)中所述干燥的温度为70℃,干燥的时间为10h小时。

24.作为优选地,步骤(4)中所述退火的温度为100~200℃,退火的时间为1~6小时。

25.更优选地,步骤(4)中所述退火的温度为180℃,退火的时间为2小时。

26.作为优选地,步骤(5)中所述金属盐包含钴盐、锰盐、铁盐,其中铁盐和钴盐的摩尔比为1:1~4;最优选地,铁盐和钴盐的摩尔比为1:2.作为优选地,步骤(5)中所述铁盐选自氯化铁、铁氰化钾、硫酸铁和硝酸铁中的一种或多种。

27.作为优选地,步骤(5)中所述钴盐选自乙酸钴、氯化钴、硝酸钴和硫酸钴中的一种或多种。

28.作为优选地,步骤(5)中所述锰盐选自硝酸锰。

29.作为优选地,步骤(5)中所述nh4f的浓度为0.05~0.5mol/l。

30.更优选地,步骤(5)中所述nh4f的浓度为0.1mol/l。

31.作为优选地,步骤(5)中所述co(nh2)2浓度为0.01~0.3 mol/l。

32.更优选地,步骤(5)中所述co(nh2)2浓度为0.04 mol/l。

33.作为优选地,步骤(5)中所述去离子水体积为20~100ml。

34.更优选地,步骤(5)中所述去离子水体积为50ml。

35.作为优选地,步骤(5)中所述水热反应的温度为120~180℃,水热反应的时间为4~12小时。

36.本发明第二方面提供了一种根据上述方法制备得到的柔性自支撑电极材料。

37.作为优选地,步骤(5)中所述柔性自支撑电极材料为3d g-ppy@fe-mnco2o4。

38.本发明相对于现有技术具有如下技术效果:(1)本发明所提供的柔性自支撑电极材料的制备方法无需使用氧化剂对材料进行化学氧化,也无需使用单独配制溶液进行静电纺丝,通过简单的化学气相沉积技术即可得到高质量3d石墨烯网络,电极材料的3d微观结构可以极大提高电极材料比表面积。cvd法合成的石墨烯具有高比表面积和高质量的优势,然后利用电沉积法将聚吡咯和石墨烯进行复合,制备了自支撑三维石墨烯-聚吡咯(g-ppy)骨架。

39.(2)本发明通过一步水热法在坚固的柔性自支撑3d g-ppy骨架上垂直生长高容量、导电性好的分子级别fe掺杂mnco2o4纳米线阵列,克服了模板法所存在的结构单一、效率低的问题,从而获得了柔性良好、轻量化、高比容的三维自支撑分级电极,具有高的结晶性和缓慢稳定生长的优势,使得整个骨架材料被纳米线均匀覆盖,在柔性固态超级电容器的应用方面有重要意义。

附图说明

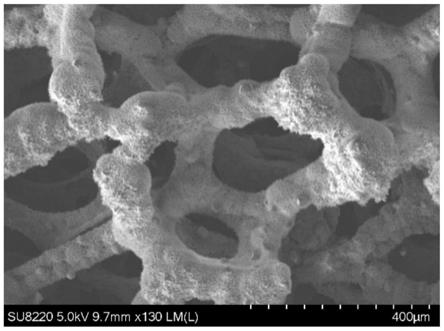

40.图1为实施例1中柔性3d g-ppy复合材料骨架的扫描电镜sem图。

41.图2为实施例1中3d g-ppy自支撑骨架材料在10mv s-1

扫描速率下的循环伏安曲

线。

42.图3为实施例2中3dg-ppy@mnco2o4复合电极材料的sem图。

43.图4为实施例2中3dg-ppy@mnco2o4复合电极材料在10mvs-1

扫描速率下的循环伏安曲线图。

44.图5为实施例2中3dg-ppy@mnco2o4复合电极材料在2macm-2

电流密度下的充放电gcd测试图。

45.图6为实施例3中3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料的sem图。

46.图7为实施例3中3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料高倍sem图。

47.图8为实施例3中3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料的循环伏安图。

48.图9为实施例3中3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料的充放电图。

49.图10为实施例3中的3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料的tem图。

50.图11为实施例4中不同铁掺杂比例的3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料cv图。

51.图12为实施例4中2ma/cm-2

电流密度下不同铁掺杂比例的3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料gcd充放电图。

52.图13为实施例4中3dg-ppy@fe-mnco2o4柔性自支撑复合电极材料的长循环稳定性测试图。

具体实施方式

53.为使本发明的目的、技术方案及效果更加清楚、明确,以下参照实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

54.实施例1柔性3dg-ppy复合材料骨架的制备及电化学性能柔性3dg-ppy复合材料骨架的制备,包括如下步骤:(1)将泡沫镍剪为1cm

×

3cm,依次用无水乙醇和丙酮超声清洗数次,再用3mhcl超声30min后用去离子水清洗干净,烘干;将烘干后的泡沫镍放入化学气相沉积仪,引入甲烷作为碳源,1000℃下在泡沫镍表面通过化学气相沉积法均匀沉积石墨烯层,即可制得泡沫镍-石墨烯(ni-g)。

55.(2)以上述ni-g作为工作电极,在三电极系统中用电沉积法在ni-g表面沉积ppy。铂片电极和饱和甘汞电极(sce)分别作为对电极和参比电极。在含有吡咯单体(0.2m)和na2so4(0.1m)的电解质中,采用标准三电极体系,以ni-g作为工作电极,铂片为对电极,饱和甘汞电极为参比电极,利用恒电压法进行电化学沉积。沉积电压为0.75v,沉积时间为1500s,进而在ni-g上沉积制得均匀的ppy层,获得ni-g-ppy三维网状骨架材料。

56.(3)用去离子水冲洗样品以去除ni-g-ppy三维网状骨架材料残留的电解液,然后在90℃的3mhcl溶液中浸泡10小时以蚀刻掉泡沫镍。

57.(4)用去离子水清洗蚀刻后的三维网状骨架材料,在70℃下干燥10小时,然后在180℃下退火2小时,得到3dg-ppy柔性自支撑骨架。

58.随后,利用扫描电子显微镜对制备获得的3dg-ppy自支撑柔性骨架的微观形貌进行观测,同时对其电化学性能进行测试。结果如图1和图2所示。其中,图1为柔性3dg-ppy复

合材料骨架的扫描电镜sem图像,sem图可看出该骨架材料保持了泡沫镍的3d网络结构,3d石墨烯和ppy形成了互联互通的3d网络。图2为3dg-ppy自支撑骨架材料在10mvs-1

扫描速率下的循环伏安曲线。从图中可看出该骨架材料的cv曲线表现出对称的氧化还原峰,体现了电极材料优异的赝电容行为。

59.实施例23dg-ppy@mnco2o4柔性自支撑电极材料的制备和电化学性能以实施例1中制备得的3dg-ppy自支撑骨架作为衬底材料,采用水热法在3dg-ppy上生长mnco2o4纳米线阵列,具体如下:将2mmolco(no3)2·

6h2o、1mmolmn(no3)2·

4h2o、5mmolnh4f和5mmolco(nh2)2溶于50ml去离子水中,在搅拌下形成前驱体水溶液,并将所述前驱体水溶液转移至水热反应釜中,将制备的3dg-ppy骨架浸泡在前驱体水溶液中,于140℃保持6h后将不锈钢高压釜自然冷却至室温,用去离子水洗涤样品多次,然后完全干燥,得到柔性自支撑3dg-ppy@mnco2o4电极。

60.进一步地,利用扫描电子显微镜对制备获得的柔性自支撑3dg-ppy@mnco2o4电极的微观形貌进行观测,同时对其电化学性能进行测试。结果如图3-5所示。其中,图3为柔性自支撑3dg-ppy@mnco2o4电极材料的sem图,从图中可以看出纳米线阵列均匀的垂直生长在自支撑的骨架上。图4为中柔性自支撑3dg-ppy@mnco2o4电极材料在10mvs-1

扫描速率下的循环伏安曲线图,图5为柔性自支撑3dg-ppy@mnco2o4电极材料在2macm-2

电流密度下的充放电gcd测试图,可看出在负载了纳米线之后充放电时间变长,其面积比电容达到168.44mfcm-2

,材料电性能得到改善。

61.实施例33dg-ppy@fe-mnco2o4柔性自支撑铁掺杂电极材料的制备和电化学性能以实施例1中制备得到的3dg-ppy自支撑骨架作为衬底材料,采用一步水热法在3dg-ppy上生长fe-mnco2o4纳米线阵列,具体如下:将2mmolco(no3)2·

6h2o、1mmolmn(no3)2·

4h2o、5mmolnh4f和1mmolfecl3加入到50ml去离子水中,形成均匀的前驱体水溶液,将制备好的自支撑3dg-ppy骨架浸入前驱体水溶液中,在140℃下水热6h。最终制备成柔性自支撑3dg-ppy@fe-mnco2o4电极。

62.进一步地,利用扫描电子显微镜对制备获得的柔性自支撑3dg-ppy@fe-mnco2o4电极的微观形貌进行观测,同时对其电化学性能进行测试。结果如图6-10所示。其中,图6-7为柔性自支撑3dg-ppy@fe-mnco2o4电极的不同放大sem图像,可以看到纳米线阵列均匀呈放射状分布于骨架上。图8为3dg-ppy、3dg-ppy@mnco2o4和3dg-ppy@fe-mnco2o4杂化电极材料在10mvs-1

扫描速率下的循环伏安曲线。从图中可看出所有的cv曲线都表现出理想的赝电容性质,3dg-ppy@fe-mnco2o4复合电极的cv曲线比其他复合电极有更大的封闭面积,说明fe掺杂可以显著提高复合电极的比电容,且具有明显的氧化还原峰。图9为3dg-ppy、3dg-ppy@mnco2o4和3dg-ppy@fe-mnco2o4复合电极材料在不同电流密度下的充放电gcd曲线,3dg-ppy@fe-mnco2o4复合电极在2macm-2

的面积比电容高达1653mfcm-2

,明显高于3dg-ppy(46.22mfcm-2

)和3dg-ppy@mnco2o4(168.44mfcm-2

)。图10为钴酸锰掺杂铁的tem表征图,从图中可看出电极材料晶格条纹的显著变化,进一步证明了铁离子可以成功地掺杂到mnco2o4晶格中,充分激发mnco2o4体相的活性。

63.实施例4为了探索铁掺杂的最佳比例,按照以下三种浓度进行实验,分别为0.04mfecl3·

6h2o和0.04m co(no3)2·

6h2o,0.02m fecl3·

6h2o和0.04m co(no3)2·

6h2o,0.01m co(no3)2·

6h2o和0.04m fecl3·

6h2o,fecl3·

6h2o和co(no3)2·

6h2o摩尔比分别为1:1,1:2和1:4,然后将实施例1中制备的自支撑3d g-ppy骨架浸入反应溶液中,在140℃保持10h,待不锈钢高压釜自然冷却至室温,用去离子水多次洗涤样品,然后完全干燥得到不同铁掺杂比例的柔性自支撑3d g-ppy@fe-mnco2o4电极。

64.进一步地,对所获得的不同铁掺杂比例的柔性的自支撑3d g-ppy@fe

‑ꢀ

mnco2o4电极电化学性能进行测试。结果如图11-13所示。其中,图11为不同铁掺杂比例的cv图,从图中可看出水热过程中氯化铁(0.02m)与硝酸钴(0.04m)的摩尔比为1:2时,杂化电极的cv曲线具有最大的封闭面积。图12为2ma

·

cm-2

电流密度下充放电时,不同掺杂比例的充放电曲线对比图,从图中可看出1:2的掺杂比例下电极材料充放电时间最长,其面积比电容达到了3733mf

·

cm-2

,体现了铁掺杂对纳米线导电性以及电容性能的提升。

65.为了证明柔性自支撑3d g-ppy@fe-mnco2o4电极的长循环稳定性,进一步对其循环性能进行了测试,结果如图13所示。结果显示,在氯化铁(0.02m)与硝酸钴(0.04m)的摩尔比为1:2时,从图中可看出复合电极材料在20 ma

·

cm-2

的电流密度下循环稳定性较为优异,平均每圈比容量衰减约为0.0007%,库仑效率约为99.7%,具有良好的长循环稳定性和氧化还原可逆性。

66.对比例1按照实施例一中的方法在泡沫镍上制备3d石墨烯,随后将制备好的ni-g上均匀滴上聚甲基丙烯酸甲酯(pmma),放入烘箱60℃烘15-30min。最后配制3m hcl溶液,将ni-g放入盐酸溶液中,在55℃下刻蚀8小时,蚀刻掉泡沫镍。最后,用去离子水洗净蚀刻的样品,在70℃下干燥10小时,最终得到3d石墨烯-聚甲基丙烯酸甲酯柔性自支撑骨架(3d g-pmma)。

67.对比例2将泡沫镍裁剪为1cm

×

3cm的长方形,依次用无水乙醇和丙酮超声清洗数次,再用3m hcl 超声30min后用去离子水清洗干净,烘干,烘干之后即采用实施例一中的方法在泡沫镍上电沉积吡咯,并刻蚀掉泡沫镍,即可得到ppy,采用水热法在ppy上生长fe-mnco2o4纳米线阵列,具体如下:将2mmol co(no3)2·

6h2o、1mmol mn(no3)2·

4h2o、5mmol nh4f和1mmol fecl3加入到50ml去离子水中,形成均匀的前驱体水溶液,将制备好的ppy浸入前驱体水溶液中,在140℃下水热6h。最终制备成ppy@fe-mnco2o4电极。

68.对比例3(g-ppy@mno2)以实施例一中的方法制备g-ppy自支撑骨架,随后在三电极系统中,以0.7v恒定电势在g-ppy表面通过电化学沉积法沉积mno2层。三电极系统中金属铂片电极为对电极,饱和甘汞电极为参比电极。电沉积时间为300s。电沉积后用去离子水反复冲洗样品数次以除去残留的电解质,然后室温下干燥,沉积mno2的电解质成分包括0.1m的乙酸锰,0.2 m的kcl。最终制得g-ppy@mno2电极。

69.对比例4以对比例1中的3d g-pmma为衬底,随后采用实施例一中的方法在3d g-pmma上制备fe-mnco2o4纳米线阵列,水热之后取出样品,用去离子水清洗数次,放入烘箱烘干,即可得到3d g-pmma@fe-mnco2o4样品。

70.对比例5

以实施例1中的方法制备柔性自支撑的3d g-ppy自支撑骨架,但不对衬底进行退火处理,直接按照实施例3中一步水热法在g-ppy表面水热生长fe-mnco2o4纳米线阵列,水热反应后将样品取出并用去离子水清洗数次,在70℃下烘干10h,即可得到衬底无退火的3d g-ppy@fe-mnco2o4。

71.表1是上述实施例制备的复合电极材料与对比例制备的电极材料在超级电容器性能方面的比较。

72.表1实施例与对比例所述电极材料的电性能综合上述可知,本发明首先通过化学气相沉积(cvd)法和电沉积法相结合制备了3d石墨烯/聚吡咯柔性自支撑衬底,然后通过一步水热法合成铁掺杂钴酸锰纳米线阵列,进而制得柔性自支撑电极。无需使用氧化剂对材料进行化学氧化,也无需使用单独配制溶液进行静电纺丝,通过简单的化学气相沉积技术即可得到高质量3d石墨烯网络,电极材料的3d微观结构可以极大提高电极材料比表面积。所获得的电极材料具有优异的导电性、大的比表面积以及互联互通的3d网络结构,从而提高了整个电极材料的电化学性能,且3d结构避免了材料堆积,使得整个电极材料电子传输与柔韧性都得到提高。本发明操作简便,对柔性可穿戴电极材料的发展有重要意义。

73.以上具体实施方式部分对本发明所涉及的分析方法进行了具体的介绍。应当注意的是,上述介绍仅是为了帮助本领域技术人员更好地理解本发明的方法及思路,而不是对相关内容的限制。在不脱离本发明原理的情况下,本领域技术人员还可以对本发明进行适当的调整或修改,上述调整和修改也应当属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。