1.本发明属于电气控制技术领域,尤其涉及一种自动卸料的电气控制系统。

背景技术:

2.在石油化工行业中,反应罐中催化剂反应完成之后的卸料工作是一件很困难的事情,通常需要很多人工劳动完成,且工作环境十分恶劣,给企业带来了很大工作难度。现有催化裂化装置的催化剂为粉状固体,运行装置的催化剂卸料只有人工卸料,目前人工卸料选择的卸料部位温度高、密度大、操作存在波动大、催化剂卸料系统关键部位容易超温和磨损、操作不便,不适合日常置换操作。

技术实现要素:

3.为解决上述技术问题,本发明提出一种自动卸料的电气控制系统,能够自动完成从反应罐中将反应完之后的废料卸载出来的工作,给企业及工人带来极大便利。

4.为实现上述目的,本发明提供了一种自动卸料的电气控制系统,包括:传感器单元、plc单元、电磁阀组控制单元、液压马达组控制单元、显示屏、仪表盘、控制面板、限位保护单元与卸料构件;

5.所述传感器单元用于获取所述卸料构件的信息数据;

6.所述plc单元用于根据所述信息数据生成相应指令;

7.所述电磁阀组控制单元与所述液压马达组控制单元用于根据所述相应指令控制所述卸料构件;

8.所述卸料构件用于完成卸料动作;

9.所述显示屏用于显示所述卸料构件的运行状态与修改所述卸料构件的卸料速度;

10.所述仪表盘用于显示电气控制系统的电流与电压;

11.所述控制面板用于控制电气控制系统的启停;

12.所述限位保护单元用于电气控制系统的的限位报警。

13.可选地,所述卸料构件包括:泵组、刀排与液压缸。

14.可选地,所述传感器单元包括:压力传感器与温度传感器;

15.所述卸料构件的信息数据包括:泵组压力、合流压力、下降压力、上升压力、刀排开压力、刀排合压力与液压油温度。

16.可选地,所述电磁阀组控制单元包括若干个电磁阀;

17.所述电磁阀组控制单元根据所述相应指令产生不同的电磁阀状态,基于所述不同的电磁阀状态控制所述卸料构件完成卸料动作;

18.所述电磁阀组控制单元控制所述卸料构件完成的卸料动作包括:刀排行走液压缸上行与刀排行走液压缸下行。

19.可选地,所述液压马达组控制单元控制所述卸料构件完成的卸料动作为:所述电磁阀组控制单元根据所述相应指令产生液压马达旋转,基于液压马达旋转带动所述刀排对

料堆进行切削,并基于所述泵组将料吸出。

20.可选地,所述显示屏通过网线与所述plc单元进行通信;

21.所述显示屏显示的所述卸料构件的运行状态包括:泵组压力、上升下降压力、刀排开合压力、温度;

22.修改所述卸料构件的卸料速度包括:修改所述刀排的旋转速度、刀排向下自动进给档速与刀排自动展开档速。

23.可选地,所述控制面板通过按钮控制电气控制系统的启停;

24.所述控制面板的按钮包括:液压启动按钮、液压停止按钮、泵启动按钮、泵停止按钮、上下启动按钮、上下停止按钮、导轨启动按钮、导轨停止按钮、刀排启动按钮、刀排停止按钮以及系统急停按钮。

25.可选地,所述控制面板还包括指示灯;

26.所述指示灯包括:电源指示灯、泵启动指示灯、上下行走指示灯、导轨微调指示灯、刀排管指示灯与故障指示灯。

27.可选地,所述限位保护单元包括若干个限位器,分别用于高压滤芯报警、回油滤芯报警与液位过低报警。

28.与现有技术相比,本发明具有如下优点和技术效果:

29.本发明通过plc接收传感器所采集的数据,然后对数据进行处理和判断,再对电磁阀组和液压马达发送相应指令,让机器产生旋转、上下运动、刀排展开闭合等动作。

30.本发明既可以手动操作、也可以自动操作。手动操作可以在调试设备时发挥巨大作用,自动操作则可以在设备调试完成之后使机器自主完成工作,并且自动操作时通过plc对数据处理后发送的指令会比手动操作发出的指令更加合理,能够使机器工作在合理的强度范围,既能保证工作效率,也不会使机器超过负载,能够实现对卸料工作的闭环控制。能很好地完成从反应罐中将催化剂反应完成之后卸载出来的工作,代替了原来需要很多人工劳动才能完成的工作。解决了人工卸料劳动强度大、劳动环境恶劣且劳动成本高的问题,给企业及工人带来很大便利。

附图说明

31.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

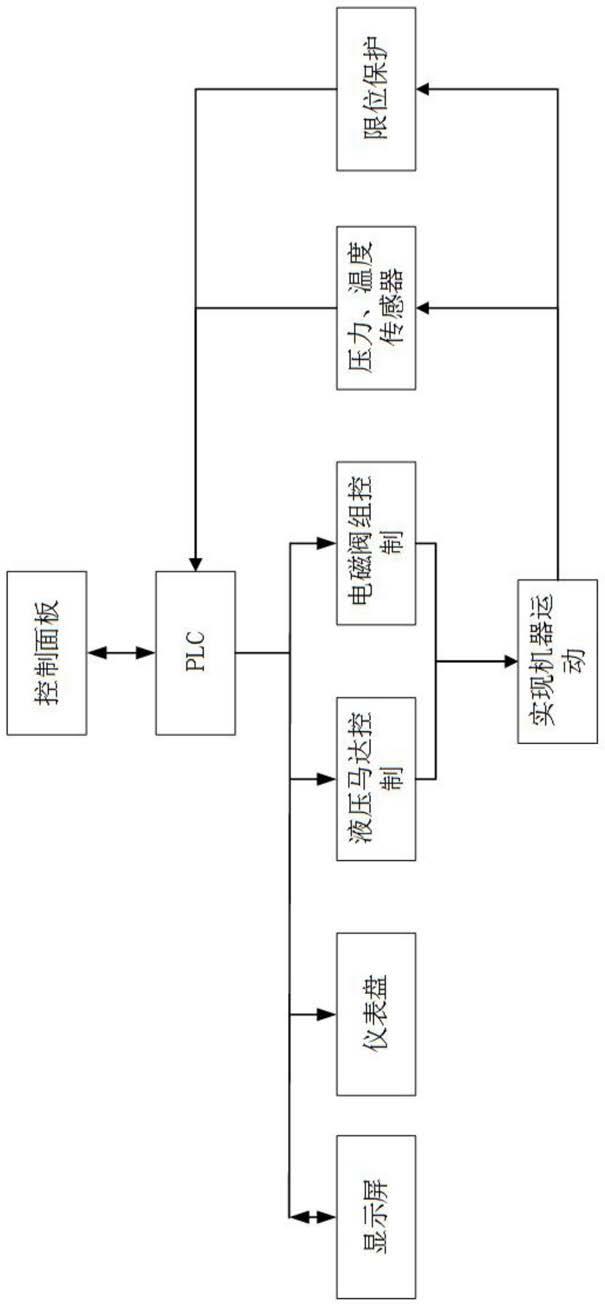

32.图1为本发明实施例一的一种自动卸料的电气控制系统构成示意图。

具体实施方式

33.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

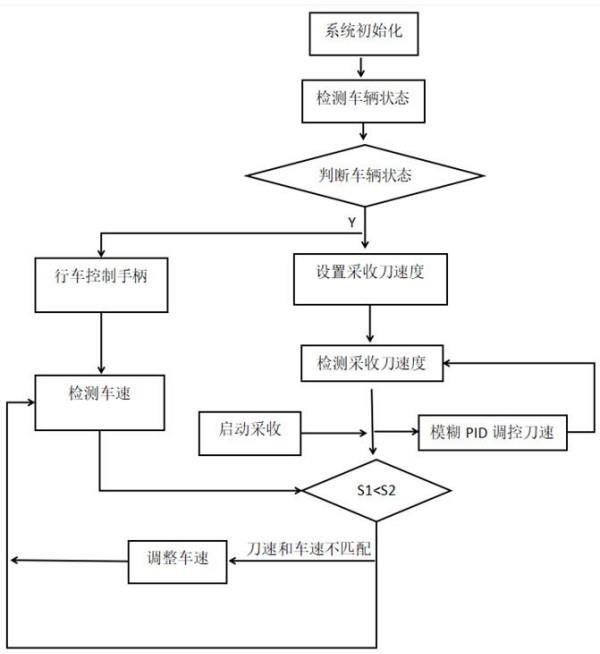

34.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

35.本发明提供了一种自动卸料的电气控制系统,包括:传感器单元、plc单元、电磁阀组控制单元、液压马达组控制单元、显示屏、仪表盘、控制面板、限位保护单元与卸料构件;

36.传感器单元用于获取卸料构件的信息数据;

37.plc单元用于根据信息数据生成相应指令;

38.电磁阀组控制单元与液压马达组控制单元用于根据相应指令控制卸料构件;

39.卸料构件用于完成卸料动作;

40.显示屏用于显示卸料构件的运行状态与修改卸料构件的卸料速度;

41.仪表盘用于显示电气控制系统的电流与电压;

42.控制面板用于控制电气控制系统的启停;

43.限位保护单元用于电气控制系统的的限位报警。

44.可选地,卸料构件包括:泵组、刀排与液压缸。

45.可选地,传感器单元包括:压力传感器与温度传感器;

46.卸料构件的信息数据包括:泵组压力、合流压力、下降压力、上升压力、刀排开压力、刀排合压力与液压油温度。

47.可选地,电磁阀组控制单元包括若干个电磁阀;

48.电磁阀组控制单元根据相应指令产生不同的电磁阀状态,基于不同的电磁阀状态控制卸料构件完成卸料动作;

49.电磁阀组控制单元控制卸料构件完成的卸料动作包括:刀排行走液压缸上行与刀排行走液压缸下行。

50.可选地,液压马达组控制单元控制卸料构件完成的卸料动作为:电磁阀组控制单元根据相应指令产生液压马达旋转,基于液压马达旋转带动刀排对料堆进行切削,并基于泵组将料吸出。

51.可选地,显示屏通过网线与plc单元进行通信;

52.显示屏显示的卸料构件的运行状态包括:泵组压力、上升下降压力、刀排开合压力、温度;

53.修改卸料构件的卸料速度包括:修改刀排的旋转速度、刀排向下自动进给档速与刀排自动展开档速。

54.可选地,控制面板通过按钮控制电气控制系统的启停;

55.控制面板的按钮包括:液压启动按钮、液压停止按钮、泵启动按钮、泵停止按钮、上下启动按钮、上下停止按钮、导轨启动按钮、导轨停止按钮、刀排启动按钮、刀排停止按钮以及系统急停按钮;

56.可选地,控制面板还包括指示灯;

57.指示灯包括:电源指示灯、泵启动指示灯、上下行走指示灯、导轨微调指示灯、刀排管指示灯与故障指示灯。

58.可选地,限位保护单元包括若干个限位器,分别用于高压滤芯报警、回油滤芯报警与液位过低报警。

59.实施例一

60.如图1所示,本实施例中提供一种自动卸料的电气控制系统,主要由传感器、plc、电磁阀组控制部分、液压马达组控制部分、显示屏、仪表盘、控制面板、限位保护单元以及相关的卸料构件;

61.本实施例中相关的卸料构件包括1、2号泵,刀排,液压缸以及液压马达。

62.本实施例中采用到的传感器有压力和温度传感器。压力传感器有7个,分别检测1号泵压、2号泵压、合流压力、下降压力、上升压力、刀排开压力、刀排合压力。温度传感器1个,用来检测液压油温度。在机器运动过程中,这些传感器时刻对压力以及温度进行监控,将测量得到的信息输入到plc,plc接收到数据后对系统状态进行判断,然后发出相应指令是机器产生相应动作。比如:温度传感器采集的液压油温度过低时,plc会控制加热系统工作,对液压油进行加热,当温度过高时,冷却系统开始工作,使液压油温度稳定在合适的范围内。

63.plc是整个系统的核心,对各个部分进行控制,本实施例中的系统中除了plc的电源和cup模块外,还包括6个扩展模块,总计30个数字量输入,26个数字量输出、16个模拟量输入、6个模拟量输出。

64.电磁阀组控制部分,电磁阀组是本控制系统最主要的控制执行器件,由15个电磁阀组成,由ya1-ya15表示,通过plc对这15个电磁阀进行控制。这些电磁阀不同状态可以控制构件不同的动作,例如:当ya1、ya2、ya3、ya4同时吸合时,刀排行走液压缸上行,当ya1、ya2、ya3、ya4、ya5同时吸合时,刀排行走液压缸下行。这样的控制方式不会使各个动作之间相互影响,有很强的抗干扰能力,使系统运行更加稳定。

65.液压马达组控制部分,液压马达旋转是本系统工作最主要的动作,由液压马达旋转带动刀排来对料堆进行切削,然后用泵把料吸出完成卸料动作。

66.显示屏是通过网线与plc进行通信,用来显示和更改整个系统的运行状态,显示信息包括:1、2号泵压、上升下降压力、刀排开合压力、温度。可修改指令有:旋转转速、刀向下自动进给档速、刀排自动展开档速。

67.控制面板有11个按钮:液压启动、液压停止、泵启动、泵停止、上下启动、上下停止、导轨启动、导轨停止、刀排启动、刀排停止以及系统急停;5个旋钮:刀排正反转、旋转调速、上下速度调节、导轨速度调节、刀排速度调节;6个指示灯:电源、泵启动、上下行走、导轨微调、刀排管、故障。

68.仪表盘包括电流表与电压表,用来显示系统电流与电压。

69.限位器是一种为了保护机器及其使用者的安全装置,本实施例中用到的限位器有3个,分别负责高压滤芯报警、回油滤芯报警、液位过低报警,当油源超过限位器范围时,会进行报警,以防止机器超过最大运行限度发生事故。

70.本电气控制系统以plc为控制核心,通过接收传感器所采集的信息,对电磁阀以及液压马达进行控制从而产生相应的机器运动,对卸料工作进行闭环控制。

71.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。