1.本发明涉及工程建设技术领域,具体的说是一种耐腐蚀的预应力混凝土管桩。

背景技术:

2.21世纪以来我国的人口数量日益增长,但可使用土地却逐渐减少,新建楼房的高度也越来越高,因此对管桩的承载能力和强度要求也在不断提高,由于预应力混凝土管桩深埋地下,所处的环境复杂,尤其是在一些酸碱度异常的场合,当预应力混凝土管桩的外层混凝土出现损伤时,管桩内部的钢筋受到侵蚀,致使预应力混凝土管桩的抗弯力矩变小,承载能力减弱,从而使建筑物存在安全隐患;

3.在打桩的过程中当预应力混凝土管桩深入至硬土层时,由于硬土层的土壤密度较大在锤击管桩的过程中,管桩外壁所受到的冲击载荷剧增,稍有不慎预应力混凝土管桩的混凝土桩身就会产生开裂从而使预应力混凝土管桩的防腐蚀能力降低,甚至使管桩报废,此外在高层建筑在使用的预应力混凝土管桩作桩基础时,在施桩的过程中大多需要对预应力混凝土管桩进行对接,目前大多数对接都是通过销孔定位后,在两根管桩连接处外加钢箍进行焊接,焊接完成后再拆除钢箍,拆除钢箍后两根管桩仅依靠销与焊缝连接,在锤击时一旦稍有偏差焊缝处极易出现裂痕,焊缝处的裂痕在后续施工中极易造成接口处开裂或者断桩的现象发生。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种耐腐蚀的预应力混凝土管桩。

5.本发明解决其技术问题所采用的技术方案是:一种耐腐蚀的预应力混凝土管桩,包括预应力钢筋架、混凝土桩身、端板a、端板b、承载组件和桩头组件,混凝土桩身的内部包裹有预应力钢筋架,预应力钢筋架的一端装卡有端板a,预应力钢筋架的另一端装卡有端板b,端板b的一端焊接有桩头组件,桩头组件的一端面焊接有承载组件,且承载组件的另一端与端板a为配合机构;

6.所述桩头组件包括焊接在端板b一端面的桩头底座,桩头底座的一端面开设有桩头装卡槽,且桩头装卡槽中滑动配合有桩头;

7.所述承载组件包括一端焊接在桩头背面中心位置的承压杆,承压杆的另一端通过螺栓固定安装有定位环,定位环的上方设置有连接支撑组件,且连接支撑组件套接在承压杆的外壁上,连接支撑组件的上方插接有锤击头,且锤击头与承压杆的一端为配合机构。

8.进一步的,所述承压杆是空心结构的台阶轴,且承压杆由金属材料制成,承压杆固定定位环一端的内壁上开设有l形卡槽,且l形卡槽与锤击头为配合机构,桩头滑动配合在桩头装卡槽中,在管桩起吊时受重力作用有向下运动的趋势,锤击头装配至l形卡槽后在吊装时能够避免桩头与承压杆脱落。

9.进一步的,所述端板a的内壁上开设有多个槽口,且槽口与连接支撑组件为配合机构。

10.进一步的,所述连接支撑组件包括套接在承压杆外壁上的限位环,限位环周向设置有多个贯穿两端的螺纹孔,限位环的外壁上周向固定焊接有多个支撑杆,支撑杆的另一端固定焊接有限位块,且限位块滑动配合在端板a所开设的槽口中,通过向限位环所设置的螺纹孔中施加螺栓来调节限位环与定位环之间的距离,从而调节限位块在槽口中的位置。

11.进一步的,所述锤击头为台阶轴结构,第一台阶直径与承压杆的内径相同,第二台阶直径与承压杆(51)两端台阶处直径相同,顶端最大直径与限位环的外径相同,锤击头第一台阶底端外壁上嵌有一凸块,且凸块与l形卡槽为配合机构,当锤击头配合在承压杆中时锤击头与承压杆的整体高度大于桩头底座中桩头的安装面至端板a上端面之间的距离,在锤击底桩时外凸的锤击头首先受到冲击载荷从而使桩头受力下移,从而降低管桩混凝土外壁所受到的冲击载荷强度。

12.进一步的,所述端板b的内径与,端板a所开设槽口内壁所在圆的直径相同,在对接管桩时顶层管桩底部的端板b卡在限位块的外壁上,通过连接支撑组件降低打桩时焊缝处受到冲击载荷。

13.进一步的,所述桩头底座的中心位置开设有圆孔,且圆孔直径大于承压杆的外径,承压杆一端穿过桩头底座焊接在桩头背面的中心位置,在后续的吊装搬运过程中桩头底座所开设圆孔起到辅助支撑承压杆的作用。

14.进一步的,所述预应力钢筋架的外壁上涂抹有防腐蚀涂层。

15.本发明的有益效果:

16.1:本发明设置的一种耐腐蚀的预应力混凝土管桩,在锤击底层管桩时,所述连接支撑组件支撑承压杆使其不会发生倾斜,当桩头进入硬土层后,锤击管桩顶部时,所述锤击头上端面首先受到冲击力,进而使承压杆和桩头承受冲击力向下突进,当锤击头上端面低于端板a的上端面后再由管桩承受冲击力向下运动,如此一来在桩头突进后桩身再向下运动能够降低桩身向下运动时的阻力,而桩头与承压杆能够分担打桩时桩身所承受的冲击载荷,降低桩身的损耗,使桩身混凝土保存完整从而提高管桩的耐腐蚀性能;

17.2:本发明设置的一种耐腐蚀的预应力混凝土管桩,在对管桩进行对接时,取下锤击头,通过螺栓调整连接支撑组件的高度,使限位块高度高于端板a的上端面,在对接完成后连接支撑组件对上下两个管桩对接缝隙处进行支撑,使其连接更为坚固,在后续施工作业中能有效的降低焊缝处所受到的冲击载荷,同时连接支撑组件中的限位环连接上下管桩内设置的承压杆,使承压杆能够准确对接,进而将上层管桩所受冲击载荷传导至管桩头处。

18.3:本发明设置的一种耐腐蚀的预应力混凝土管桩,在管桩进行浇筑前对预应力钢筋进行防腐涂层的涂刷,使成型后的预应力混凝土管桩在经过长时间使用后仍能保持较好的耐腐蚀性能。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

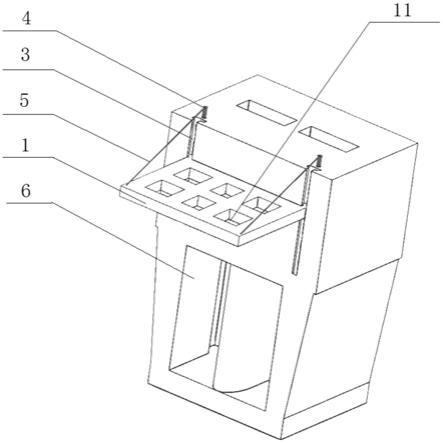

20.图1是本发明的爆炸视图;

21.图2是本发明本发明主视图;

22.图3是本发明图2中沿a-a的剖视图;

23.图4是本发明图3中c区域的放大视图;

24.图5是本发明对接时底桩接口的状态图;

25.图6是本发明图5中d区域的放大视图;

26.图7是本发明桩头组件的爆炸视图。

27.图中:1、预应力钢筋架;2、混凝土桩身;3、端板a;4、端板b;5、承载组件;6、桩头组件;51、承压杆;52、定位环;53、连接支撑组件;54、锤击头;61、桩头;62、桩头底座;531、限位环;532、支撑杆;533、限位块。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1-图7所示,本发明所述的一种耐腐蚀的预应力混凝土管桩,包括预应力钢筋架1、混凝土桩身2、端板a3、端板b4、承载组件5和桩头组件6,混凝土桩身2的内部包裹有预应力钢筋架1,预应力钢筋架1的一端装卡有端板a3,预应力钢筋架1的另一端装卡有端板b4,端板b4的一端焊接有桩头组件6,桩头组件6的一端面焊接有承载组件5,且承载组件5的另一端与端板a3为配合机构;

30.所述预应力钢筋架1的外壁上涂抹有防腐蚀涂层,管桩在浇筑之前对预应力钢筋架1进行涂刷防腐层作业,使成型后的预应力混凝土管桩在经过长时间使用后仍能保持较好的耐腐蚀性能。

31.如图1、图3、图4和图7所示,所述桩头组件6包括焊接在端板b4一端面的桩头底座62,桩头底座62的一端面开设有桩头装卡槽,且桩头装卡槽中滑动配合有桩头61,所述承载组件5包括一端焊接在桩头61背面中心位置的承压杆51,承压杆51的另一端通过螺栓固定安装有定位环52,定位环52的上方设置有连接支撑组件53,且连接支撑组件53套接在承压杆51的外壁上,连接支撑组件53的上方插接有锤击头54,且锤击头54与承压杆51的一端为配合机构,所述端板a3的内壁上开设有多个槽口,且槽口与连接支撑组件53为配合机构,所述端板b4的内径与,端板a3所开设槽口内壁所在圆的直径相同,所述桩头底座62的中心位置开设有圆孔,且圆孔直径大于承压杆51的外径,所述承压杆51是空心结构的台阶轴,且承压杆51由金属材料制成,承压杆51固定定位环52一端的内壁上开设有l形卡槽,且l形卡槽与锤击头54为配合机构,所述锤击头54为台阶轴结构,第一台阶直径与承压杆51的内径相同,第二台阶直径与承压杆51两端台阶处直径相同,顶端最大直径与限位环531的外径相同,锤击头54第一台阶底端外壁上嵌有一凸块,且凸块与l形卡槽为配合机构,当锤击头54配合在承压杆51中时锤击头54与承压杆51的整体高度大于桩头底座62中桩头61的安装面至端板a3上端面之间的距离。

32.在管桩制作时将端板a3和端板b4卡接在经过处理的预应力钢筋架1的两端通过生产设备将预应力钢筋架1、端板a3、端板b4、和混凝土桩身制成一体的预应力混凝土管桩,在施工需要打桩时,将桩头组件6和承载组件5安装至预应力混凝土管桩中进行打桩作业,首先将承压杆51的一端固定焊接在桩头61的背面中心位置,且需要使承压杆51的一端与桩头61同心,而后将承压杆51穿过桩头底座62,使桩头61与桩头底座62配合,再将承压杆51的另一端穿入预应力混凝土管桩中,使桩头底座62与端板b4的一端面重合,端板a3一端所开设的槽口中安装连接支撑组件53,连接支撑组件53套接在承压杆51一端台阶处的外壁上,连

接支撑组件53、桩头61和桩头底座62所开设的圆孔支撑起承压杆51,通过螺栓将桩头底座62固定安装在端板b4的一端面,而后对连接缝隙处进行焊接,待自然冷去后,将锤击头54的第一台阶插接在承压杆51与连接支撑组件53配合的一端,第一台阶底端所设置的凸块配合在l形卡槽内,在吊装时管桩竖起,桩头61与承压杆51在重力作用下有下移的趋势,此时锤击头54顶端圆台的下端面与连接支撑组件53的上端面贴合,拉起桩头61与承压杆51使其不会从管桩中脱落,在打桩时,当桩头61遇到硬土层时,桩头61的背面与桩头底座62贴合,此时锤击头54第二台阶的台阶面与承压杆51顶端贴合,锤击头54的上端面高于端板a3的上端面,当锤击时锤击头54首先受到冲击力,从而使桩头61突进,当桩头61下移后,锤击头54上端面低于端板a3上端面,从而使管桩承受冲击力下移,在此过程中利用桩头61和承压杆51来减少管桩下移时的阻力,同时降低锤击管桩时管桩自身受到的冲击载荷强度,避免再硬土层打桩时桩身出现裂痕的情况发生。

33.如图5和图6所示,所述连接支撑组件53包括套接在承压杆51外壁上的限位环531,限位环531周向设置有多个贯穿两端的螺纹孔,限位环531的外壁上周向固定焊接有多个支撑杆532,支撑杆532的另一端固定焊接有限位块533,且限位块533滑动配合在端板a3所开设的槽口中,在管桩需要的对接使用时,通过对限位环531安装螺栓来调整连接支撑组件53的高度,使限位块533外露,外露高度介于限位块533总高度1/3与1/2之间,此时的承压杆51上端面高度低于限位环531的高度,在对接时将上层管桩的端板a3处安装连接支撑组件53,并安装承压杆51与锤击头54,而后进行吊装对接,使上层管桩的端板b4的内表面贴合限位块533的圆弧外壁,上层管桩中的承压杆51插接在限位环531中,而后对上下两层的管桩进行紧箍施焊,焊接完成后自然冷却而后取下钢箍进行打桩作业,在此过程中连接支撑组件53支撑上下两根承压杆51,使其始终与管桩保持同心,使其发挥作用,此外在两根管桩连接处,连接支撑组件53支撑管桩连接处的内壁,使在锤击的过程中焊缝处受到的横向载荷降低,从而避免施工过程中有焊缝开裂和断桩的情况发生,当管桩打入设计深度后,拆除上层管桩中的连接支撑组件53、锤击头54和承压杆51方便后续的截桩以及灌芯作业。

34.工作原理:

35.防腐处理:管桩在浇筑之前对预应力钢筋架1进行涂刷防腐层作业,使成型后的预应力混凝土管桩在经过长时间使用后仍能保持较好的耐腐蚀性能,而后将端板a3和端板b4卡接在经过处理的预应力钢筋架1的两端通过生产设备将预应力钢筋架1、端板a3、端板b4、和混凝土桩身制成一体的预应力混凝土管桩。

36.吊装过程:在打桩时,将桩头组件6和承载组件5安装至预应力混凝土管桩中进行打桩作业,首先将承压杆51的一端固定焊接在桩头61的背面中心位置,且需要使承压杆51的一端与桩头61同心,而后将承压杆51穿过桩头底座62,使桩头61与桩头底座62配合,再将承压杆51的另一端穿入预应力混凝土管桩中,使桩头底座62与端板b4的一端面重合,端板a3一端所开设的槽口中安装连接支撑组件53,连接支撑组件53套接在承压杆51一端台阶处的外壁上,连接支撑组件53、桩头61和桩头底座62所开设的圆孔支撑起承压杆51,通过螺栓将桩头底座62固定安装在端板b4的一端面,而后对连接缝隙处进行焊接,待自然冷去后,将锤击头54的第一台阶插接在承压杆51与连接支撑组件53配合的一端,第一台阶底端所设置的凸块配合在l形卡槽内,在吊装时管桩竖起,桩头61与承压杆51在重力作用下有下移的趋势,此时锤击头54顶端圆台的下端面与连接支撑组件53的上端面贴合,拉起桩头61与承压

杆51使其不会从管桩中脱落。

37.锤击底桩:在打桩时,当桩头61遇到硬土层时,桩头61的背面与桩头底座62贴合,此时锤击头54第二台阶的台阶面与承压杆51顶端贴合,锤击头54的上端面高于端板a3的上端面,当锤击时锤击头54首先受到冲击力,从而使桩头61突进,当桩头61下移后,锤击头54上端面低于端板a3上端面,从而使管桩承受冲击力下移,在此过程中利用桩头61和承压杆51来减少管桩下移时的阻力,同时降低锤击管桩时管桩自身受到的冲击载荷强度,避免再硬土层打桩时桩身出现裂痕的情况发生。

38.对接管桩:在对接时将上层管桩的端板a3处安装连接支撑组件53,并安装承压杆51与锤击头54,而后进行吊装对接,使上层管桩的端板b4的内表面贴合限位块533的圆弧外壁,上层管桩中的承压杆51插接在限位环531中,而后对上下两层的管桩进行紧箍施焊,焊接完成后自然冷却而后取下钢箍进行打桩作业,在此过程中连接支撑组件53支撑上下两根承压杆51,使其始终与管桩保持同心,使其发挥作用,此外在两根管桩连接处,连接支撑组件53支撑管桩连接处的内壁,使在锤击的过程中焊缝处受到的横向载荷降低,从而避免施工过程中有焊缝开裂和断桩的情况发生,当管桩打入设计深度后,拆除上层管桩中的连接支撑组件53、锤击头54和承压杆51方便后续的截桩以及灌芯作业。

39.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。