1.本发明属于桩基工程检测技术领域,具体涉及一种基于行波示踪原理的管桩静承载力测试方法及系统,适用于桩基承载力的评估。

背景技术:

2.近年来,随着我国工程建设的飞速发展,桩基础被广泛应用于建筑、交通、水利和市政等各类基础建设工程中。桩基承载力是否满足设计要求对上部结构物的安全服役至关重要,因此对桩基承载力的有效测试是工程检测中不可或缺的一环,具有极其重要的工程实际意义。

3.现有的桩基承载力测试方法主要包括两大类:静态测试法和动态测试法。静态测试法主要指目前广泛使用的静载荷试验法,该方法的显著优点是模拟了真实的桩基承载条件,测试结果具有较高的可靠性,然而其缺点也显而易见,加载装置庞大,加载工序复杂,测试的经济和时间成本较高;此外,在诸如海上等操作空间相对狭小的工况条件下,静载荷试验开展的难度较大,甚至根本无法实施。针对静载荷试验法的局限性,动态测试法应运而生,目前国内使用较多的桩基承载力动态测试法为高应变法,高应变法根据测试理论的差异又进一步分为case法和波形拟合法。此两种桩基承载力动测法均是通过在靠近桩顶位置对称安装一组加速度和应变传感器,通过测试锤击荷载作用下桩顶位置的速度和应力波信号来计算得到桩基的极限承载力,case法虽有较成熟的理论体系,但其对桩土系统做出了诸多粗略的假设,极大的限制了其应用范围和工况,尤其对于桩端支撑条件较好的桩,其测试结果与实际偏差较大;波形拟合法根据实际测得的桩顶速度和应力信号,选择其一作为输入信号,代入预建的桩土理论模型,借助现代计算机庞大的计算能力反演得到输出信号,通过改变理论模型各项参数,对实测输出信号和理论反演输出信号进行反复比对,直至达到较好的拟合效果,而后利用反演得的桩土系统参数值计算得到桩基的静承载力。由其原理可知,其预测结果的准确性受预建桩土系统理论模型的影响很大,如预建理论模型较为粗略,无法反映真实的桩土相互作用状态,会导致测试结果的偏差程度较大;而选择复杂的、更接近实际的理论模型又会导致所需确定的参数过多,反演计算量过大,反演效果变差,主要体现在可能存在多种参数组合能达到相同的波形拟合效果,从而导致测试结果的不唯一性。另外,无论是case法还是波形拟合法,都存在参数的经验性判断问题,导致测试结果受测试人员主观性影响较大。测试理论本身的局限性和测试人员的主观性使得高应变法测试效果稳定性较差,缺乏工程说服力。

4.由此可见,现有桩基承载力测试方法仍存在很多问题,难以满足工程发展的实际需求,尤其是针对海上大直径管桩,传统测试方法往往难以取得很好的测试效果,亟需提出一种新型的桩基承载力测试方法来改善现有技术痛点,实现对管桩承载特性的快速有效测试,进一步推动海上工程发展和海洋资源开发。

技术实现要素:

5.本发明要解决的技术问题是,针对现有桩基承载力检测技术的局限性,提供一种基于行波示踪原理的管桩静承载力测试方法及系统,该方法不受桩周土性质的影响,适用于研究各种性质土体下的桩基承载力,考虑到传感器安装的便捷性和测试工况的特殊性,尤其适用于海上大直径管桩的承载力预测和评估。

6.本发明为解决上述技术问题采用的技术方案是:

7.基于行波示踪原理的管桩静承载力测试方法,包括以下步骤:

8.1)在管桩内壁沿桩身轴向方向布置传感器,所述传感器包括但不限于应变传感器和加速度传感器,沿轴向分布的若干个应变传感器组成分布式应变计,沿轴向分布的若干个加速度传感器组成串行式加速度计;各类型传感器在桩身的布置沿环形呈一一对应方式,即水平方向同一高度至少布置一个应变传感器和一个加速度传感器(以便于对特定横截面上下行波的分解);

9.2)在打桩过程中或者沉桩结束后,对管桩桩顶施加锤击,尽可能保证锤击力均布于管桩桩顶截面(避免桩身三维效应的影响);

10.3)通过多通道数据采集仪和事先布置的分布式应变计以及串行式加速度计同步采集并记录桩身各测点沿桩身轴向传播的力波信号和速度波信号;

11.4)利用各测点沿桩身轴向传播的力波信号和速度波信号,通过行波分解方法将沿桩身轴向传播的力波分解为上行波和下行波,实现桩身行波示踪;

12.5)通过步骤4)行波示踪获得上行波和下行波沿深度方向的时域波谱,计算得到各桩段的桩侧土动阻力时程曲线,利用桩端位置处的上行波和下行波获得桩端土动阻力时程曲线,确定桩侧土动阻力和桩端土动阻力;

13.6)利用加速度传感器采集各桩段的速度曲线,由各桩段及桩端的动阻力时程曲线和速度曲线确定管桩的最大静承载力和桩的极限承载力。

14.按上述方案,所述步骤1)中,在管桩内壁对称位置(即环形角度180

°

)上分别固定两组分布式应变计和串行式加速度计,分布式应变计和串行式加速度计沿环形呈90

°

排布。

15.按上述方案,所述步骤4)中,行波分解方法具体为:根据传感器的布置方式将桩体沿轴向分为若干桩段,假设各桩段所受的桩侧土动阻力集中作用于桩段中心处,利用测得的力波信号和速度波信号将桩身各测点的力波分解为上行波和下行波,从而形成沿深度方向分布的上行波和下行波时域波谱,通过时域波谱实现对上行波和下行波的实时示踪。

16.按上述方案,假设各类传感器共有(n 1)枚,从顶部到端部依次编号为1~n 1,对应桩身上1~n 1个测点,(n 1)枚传感器将整桩分为n个桩段,以第i桩段为例,第i段桩两端的传感器编号为i和i 1,为实现i和i 1测点的行波分解,采用类似于波形拟合法测试原理中的处理方法,认为i桩段的桩侧土动阻力集中作用于桩段中心位置,利用应变传感器测得的i测点的力波p(i)和加速度传感器测得的速度波v(i)对此两点的上下行力波进行分解,如下式所示:

[0017][0018]

[0019]

式中,pd(i)和pu(i)分别为i测点的下行力波和上行力波,z为桩体截面阻抗。

[0020]

按上述方案,通过增加传感器沿轴向的布置密度提高行波示踪分辨率;通过改变传感器布置位置实现对特定点位的行波示踪。

[0021]

按上述方案,所述步骤5)中,桩侧土动阻力确定具体为:

[0022]

以i桩段为例,假设其所受的桩侧土动阻力为r(i),r(i)集中作用于桩段中心位置处,依据桩基动力学假设,认为桩体材料阻尼效应对桩身内力波传播特性的影响忽略不计,因此得到如下关系式:

[0023][0024]

式中,和分别为i桩段中心截面上侧上行力波、上侧下行力波、下侧上行力波和下侧下行力波;

[0025]

而后,根据i桩段中心截面的受力平衡和位移连续性条件进一步推得:

[0026][0027]

至此,由i和i 1测点的上下行力波确定i桩段的桩侧土动阻力时程曲线;

[0028]

桩端土动阻力确定具体为:桩端土的动阻力时程曲线采用桩端处的上行力波pu(n 1)和下行力波pd(n 1)进行求解,根据桩端截面受力平衡方程得桩端土动阻力r

toe

:

[0029]rtoe

=pu(n 1) pd(n 1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)。

[0030]

按上述方案,所述步骤6)中,最大静承载力确定具体为:

[0031]

认为各桩段速度到达峰值之后的首次归零时刻所对应的桩侧土动阻力值为最大桩侧土静阻力值,假定各桩段桩侧土动阻力作用于桩段中间位置处,相应地,也利用桩段中心点的速度来代表桩段速度,以i桩段为例,桩段中心点的速度时程曲线由串行式加速度计测得的桩段两端点的速度通过下式获得:

[0032][0033]

而后在速度时程曲线上确定速度峰值过后的首次归零时刻

[0034]

在步骤5)中所得i桩段的桩侧土动阻力时程曲线上找到对应于时刻的动阻力值,即为该桩段的最大桩侧土静阻力值rs(i);重复此步骤,分别确定所有桩段的最大桩侧土静阻力值,对其进行累加求和,即得到整桩的最大桩侧土静阻力值rs:

[0035][0036]

对于桩端土最大静阻力值的确定同样按照上述方法,在桩端位置点的速度时程曲线v(n 1)上确定峰值之后首次归零时刻t(n 1),而后在桩端土动阻力时程曲线上确定对应于时刻t(n 1)的动阻力值,即为最大桩端土静阻力值至此,整桩的最大静承载力r确定为最大桩侧土静阻力值和最大桩端土静阻力值之和:

[0037][0038]

桩顶锤击力的大小直接影响着桩侧土和桩端土承载能力的发挥,当锤击作用大至可以完全激发桩侧土和桩端土承载能力时,通过本发明方法获得的最大静承载力即为实际的桩基极限承载力r

max

。

[0039]

本发明还提供了一种基于行波示踪原理的管桩静承载力测试系统,包括多通道数据采集仪和布置在管桩内壁沿桩身轴向方向的传感器,各个传感器与多通道数据采集仪连接,所述传感器包括但不限于应变传感器和加速度传感器,各类型传感器在桩身的布置沿环形呈一一对应方式,即水平方向同一高度至少布置一个应变传感器和一个加速度传感器,沿轴向分布的各个应变传感器组成分布式应变计,沿轴向分布的各个加速度传感器组成串行式加速度计。

[0040]

按上述方案,所述分布式应变计和串行式加速计上的第一枚传感器与桩顶截面保持适当距离且位于地面以上,最后一枚传感器尽可能靠近桩端。

[0041]

按上述方案,所述分布式应变计和串行式加速度计的各个传感器之间的间距包括但不限于等间距布置、由顶部到底部逐渐加密以及由顶部到底部逐渐稀疏。

[0042]

本发明的工作原理:通过沿桩身轴向布置传感器的方式对锤击荷载作用下桩身各测点的上行和下行力波进行示踪,而后利用沿深度方向的行波时域波谱和速度时域波谱进一步获得桩体在特定锤击荷载作用下的最大静土阻力值;当锤击荷载足够大使得桩侧土和桩端土阻力可充分发挥时,即可得到整桩的极限静承载力。

[0043]

本发明的有益效果:

[0044]

1、测试过程经济便捷,借助计算机编程计算可快速呈现计算结果,有效的克服了静载荷试验法耗时耗力的弊端;

[0045]

2、可在打桩过程中对各打桩阶段的桩基承载特性进行实时快速测试,实现对打桩质量的实时监测;

[0046]

3、所有数据均来源于实际测试信号,根据行波示踪原理通过实际测得的桩身动态信号对其静承载力进行直接评估,整个数据处理和计算过程中不涉及对未知参数进行人为估计确定,不需要考虑具体的桩周土体参数和人为因素,可有效避免桩周土体性质复杂性(不确定性)和传统高应变测试方法中测试人员经验性判断带来的主观性影响,适用于各种性质土体下的管桩静承载力测试;

[0047]

4、整个测试和数据处理过程不涉及桩周土参数的选取和计算,不受桩周土性质的影响,可适用于研究各种土质条件和土层分布工况下的桩基承载力,同时也可考虑桩内土塞的存在,具有更广泛的适用性;考虑到传感器安装的便捷性和测试工况的特殊性,尤其适用于海上大直径管桩的承载力预测和评估;

[0048]

5、测试过程中,由公式(4)可看出,理论上r(i)有两种计算方法,如在实际测试中两种计算方法所得的r(i)一致性较好,说明测试效果较好,所得的r(i)可用于后续的计算分析;如一致性较差,说明测试数据存在问题,需进行重复测试,因此,本发明所提测试方法具有自我验证功能,更有效的保证测试数据的有效性,更有利于得到准确的桩基承载力测试结果。

附图说明

[0049]

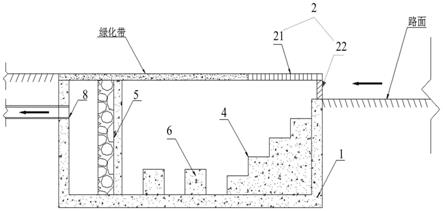

图1是本发明实施例基于行波示踪原理的管桩静承载力测试系统的管桩结构示意图;

[0050]

图2是图1中管桩沿a-a向的应变传感器布置图;

[0051]

图3是图1中管桩沿b-b向的加速度传感器布置图;

[0052]

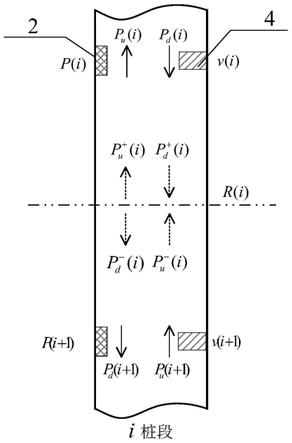

图4是本发明实施例第i桩段管桩的行波传播和受力分析简图;

[0053]

图5是本发明实施例桩端的行波传播和受力分析简图;

[0054]

图中:1-管桩,2-应变传感器,3-连接导线,4-加速度传感器。

具体实施方式

[0055]

本发明方法的核心思想是利用沿桩身传播的行波来反映桩侧和桩端土阻力特性,进而确定整桩的极限承载力,下面结合附图,对本发明的具体实施步骤进行详细描述。

[0056]

本发明实施例基于行波示踪原理的管桩静承载力测试方法,包括以下步骤:

[0057]

1、安装传感器。进行打桩施工之前,在管桩1内壁沿桩身轴向方向按照特定的排布方式布设应变传感器和加速度传感器,如图1所示,沿轴向分布的若干个应变传感器2组成分布式应变计,沿轴向分布的若干个加速度传感器4组成串行式加速度计,分布式应变计和串行式加速度计分别用于实现对桩身各特定测点力波信号和速度波信号的实时、同步、高分辨率采集。分布式应变计和串行式加速度计各个传感器之间的间距可任意改变,从而沿桩身呈现不同的布置形式,包括但不限于以某一特定距离等间距布置(如图2、图3所示)、由顶部到底部逐渐加密(上疏下密)以及由顶部到底部逐渐稀疏(上密下疏)。各类型传感器在桩身的布置沿环形呈一一对应方式,即水平方向同一高度至少布置一个应变传感器和一个加速度传感器,应变传感器2、加速度传感器4通过连接导线3与多通道数据采集仪连接,以便于对特定横截面上下行波的分解。为尽量减小桩顶锤击荷载偏心的影响,在管桩内壁对称位置(环形角度180

°

)上分别固定两组分布式应变计和串行式加速度计,分布式应变计和串行式加速度计沿环形呈90

°

排布,如图2、图3所示。分布式应变计和串行式加速度计上的第一枚传感器应与桩顶截面保持适当距离且位于地面以上,以尽量避免桩身三维效应的影响;最后一枚传感器应尽可能的靠近桩端,以实现对桩端处上行力波和下行力波的准确分解。假设各类传感器共有(n 1)枚,从顶部到端部依次编号为1~n 1,对应桩身上1~n 1个测点,(n 1)枚传感器将整桩分为n个桩段,其中第i段桩两端的传感器编号为i和i 1,如图4所示。需说明的是,第一枚传感器以上至桩顶部分的桩段为零号桩段,其位于地表以上,因此对整体承载力的影响很小,不在本方法的考虑范围内。

[0058]

2、动态信号采集。在打桩过程中或者沉桩结束后,对管桩桩顶施加锤击,为避免桩身三维效应的影响,应尽量保证锤击力均布于管桩桩顶截面;之后利用沿桩身轴向布置的分布式应变计和串行式加速度计实时同步采集各被测点的力波和速度波信号。以i桩段为例,如图4所示,其两端的应变传感器和加速度传感器编号为i和i 1,其中,应变传感器可测得i桩段两端的力波p(i)和p(i 1),加速度传感器可测得i桩段两端的速度波v(i)和v(i 1)。以此类推,p(n 1)和v(n 1)分别为桩端截面的应力波和速度波。

[0059]

3、行波分解和示踪,该步骤主要实现对各桩身测点上下行力波的分解和示踪。同样以第i桩段为例,为实现i和i 1测点的行波分解,采用类似于波形拟合法测试原理中的处

理方法,认为i桩段的桩侧动阻力集中作用于桩段中心位置,如图4中虚线所标识。此时,可利用步骤2中应变传感器测得的i测点的力波和加速度传感器测得的i测点的速度波对此两点的上下行力波进行分解,如式(1)和式(2)所示;由于工程中管桩多为预制桩,因此认为其桩身质量控制良好,截面阻抗为恒定值。同理,桩段各测点的上下行力波均可按照式(1)和式(2)所示的行波分解方法得到。至此,可在行波分解基础上实现沿桩身轴向的行波示踪。

[0060]

4、桩侧土动阻力确定,以i桩段为例,假设其所受的桩侧动阻力为r(i),r(i)集中作用于桩段中心位置处,如图4所示,依据常见的桩基动力学假设,认为桩体材料阻尼效应对桩身内力波传播特性的影响可忽略不计,因此可得关系式(3)。

[0061]

而后,根据i桩段中心截面的受力平衡和位移连续性条件可进一步推得公式(4)。至此,可由i和i 1测点的上下行力波确定i桩段的桩侧动阻力时程曲线。同时,由式(4)可看出,理论上r(i)有两种计算方法,如在实际测试中两种计算方法所得的r(i)一致性较好,说明测试效果较好,所得的r(i)可用于后续的计算分析;如一致性较差,说明测试数据存在问题,需进行重复测试。因此,本发明所提测试方法具有自我验证功能,更有利于得到准确有效的结果。

[0062]

5、桩端土动阻力确定。桩端土的动阻力时程曲线可采用桩端处的上行力波pu(n 1)和下行力波pd(n 1)进行求解,如图5所示,根据桩端截面受力平衡方程式(6)可得桩端土动阻力r

toe

。

[0063]

6、最大静承载力确定。由步骤4和步骤5可确定各桩段的桩侧土动阻力和桩端土动阻力时程曲线,之后认为各桩段速度到达峰值之后的首次归零时刻所对应的桩侧动阻力值为最大的静阻力值。由于本发明方法中假定各桩段桩侧土动阻力作用于桩段中间位置处,相应地,也利用桩段中心点的速度来代表桩段速度。以i桩段为例,桩段中心点的速度时程曲线(vi)可由测得的桩段两端的速度通过各种数值计算方法获得,此处为方便描述,选择较简单的求均值算法,如式(7)所示。

[0064]

而后在速度时程曲线上确定峰值过后的首次归零时刻进一步地,在步骤4中所得i桩段桩侧土动阻力时程曲线上找到对应于时刻的动阻力值,即为最大桩侧土静阻力值rs(i)。重复此步骤,可分别确定所有桩段的最大桩侧土静阻力值,对其进行累加求和,即可得到整桩的最大桩侧土静阻力值rs,如式(8)所示。

[0065]

对于桩端土最大静阻力值的确定同样按照上述方法,在桩端位置点的速度时程曲线v(n 1)上确定峰值之后首次归零时刻t(n 1),而后在桩端土动阻力时程曲线上确定对应于时刻t(n 1)的动阻力值,即为最大桩端土静阻力值至此,整桩的最大静承载力(r)可确定为最大桩侧土静阻力值和最大桩端土静阻力值之和,如式(9)所示。

[0066]

7、桩的极限承载力确定。桩顶锤击力的大小直接影响着桩侧土和桩端土承载能力的发挥,当锤击作用大至可以完全激发桩侧土和桩端土承载能力时,通过本发明方法获得的最大静承载力即为实际的桩基极限承载力r

max

。

[0067]

本发明并不仅仅限于说明书和实施方式中所列运用,对于本领域的技术人员来说,根据本发明作出各种相应的更改和变型,相应的更改和变型都属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。