一种蛋白酶m辅助的异黄酮肽-大麦若叶凝胶软糖及其制备方法

技术领域

1.本发明涉及保健食品技术领域,尤其涉及一种蛋白酶m辅助的异黄酮肽-大麦若叶凝胶软糖及其制备方法。

背景技术:

2.异黄酮(isoflavone),一种植物性雌激素,属黄酮类化合物,是从豆科植物中提取的具有生物活性的天然化合物,具有抗氧化活性,因能“遇高则抗,遇低则补”双向调节人体的雌激素水平。大豆分离蛋白(soy protein isolate)是从低温脱脂豆粕中提取的一种水溶性蛋白,大豆蛋白与异黄酮天然具有一定结合能力。大麦若叶苗(young barley grasses)是指苗高15~30cm的新鲜大麦嫩茎叶,兼具药食两用的作用,富含叶绿素、黄酮类、多酚类、维生素、膳食纤维、抗氧化酶及蛋白质等多种营养成分,具有排毒养颜,抗氧化,瘦身美容,改善睡眠质量和肠胃功能,增强免疫力,净化血液,缓解便秘等保健功效。

3.迄今为止,对于异黄酮、肽和大麦若叶的理论研究大多集中在其化学成分的分析鉴定、有效成分的分离提取、药理作用和营养品质等方面。在实际应用上,大豆肽主要应用于医药方面,大豆肽为主要原材料制成的胶囊、片剂等药物用于延缓衰老、改善骨质疏松、缓解更年期症状、预防乳腺癌等多种与雌激素有关的疾病;大麦若叶则在保健食品方面大放异彩,以大麦若叶为原料研制的产品主要包括纯粉、口含片、泡腾片、饮料、面点、口香糖等复合产品。在全民健康关注激增的时代,消费者愈渐注重功能性食品的在理性品质和感性体验上的提升。凝胶软糖作为一款口感柔软,形态风味俱佳且具有一定弹性和较高水分含量的糖果,在市场上备受广大群众青睐,但目前国内外关于异黄酮肽和大麦若叶方面的凝胶软糖仍鲜有报道。

技术实现要素:

4.为克服现有技术中存在的上述缺陷,本发明提供了一种蛋白酶m辅助的异黄酮肽-大麦若叶凝胶软糖及其制备方法。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种蛋白酶m辅助的异黄酮肽-大麦若叶凝胶软糖的制备方法,包括如下步骤:

7.(1)将大豆粕、水和异黄酮混合,搅拌,得豆粕混合液;

8.(2)对所述豆粕混合液进行空化微射流处理,于0~4℃的条件下冷却至24~26℃,离心,得上清液;

9.(3)调节步骤(2)所得上清液的ph至4~5,静置,离心,得蛋白沉淀;

10.(4)将步骤(3)所得蛋白沉淀与水混合,调节ph至7~8,透析45~50h,冷冻干燥,得蛋白粉;

11.(5)将步骤(4)所得蛋白粉与水混合,调节ph至7~8,得蛋白溶液;

12.(6)将上述所得蛋白溶液与蛋白酶m混合,进行酶解处理,灭酶后,得异黄酮肽溶液;

13.(7)将大麦若叶粉末与水混合溶解完全后得大麦若叶水提取液;

14.(8)将步骤(6)所得异黄酮肽溶液与步骤(7)所得大麦若叶水提取液混合,得混合液a;

15.(9)将木薯淀粉与明胶混合,加入上述所得混合液a,静置28~32min,于65~75℃的条件下加热5~30min,得溶胶;

16.(10)将木糖醇与水混合,熬煮并搅拌,直至糖度为65~75

°

,冷却至65~75℃,得糖液;

17.(11)将步骤(9)所得溶胶与步骤(10)所得糖液按照12:10~12的体积比混合,加入柠檬酸溶液,于65~75℃的条件下加热2~4min,排除气泡,得混合液b;

18.(12)将上述所得混合液b进行自然冷却,得异黄酮肽-大麦若叶凝胶软糖。

19.优选的,步骤(1)中所述大豆粕与水的混合比例为1g:8~12ml,所述异黄酮与大豆粕的质量比为1:15~25,所述搅拌的时间为55~65min。

20.优选的,步骤(2)中所述空化微射流处理的温度为55~65℃,所述空化微射流处理的时间为25~35min;

21.所述离心的转速为4500~5500rpm,所述离心的时间为15~25min。

22.优选的,步骤(3)中所述调节ph的溶液为hcl溶液,所述hcl溶液的浓度为1~3mol/l;

23.所述静置的时间为25~35min;

24.所述离心的转速为4500~5500rpm,所述离心的时间为15~25min。

25.优选的,步骤(4)中所述蛋白沉淀与水的混合比例为1g:6~8ml,步骤(4)中所述调节ph的溶液为naoh溶液,所述naoh溶液的浓度为1~3mol/l;步骤(4)中所述冷冻干燥的温度为-22~-18℃,所述冷冻干燥的时间为22~24h;

26.步骤(5)中所述蛋白粉与水的混合比例为1g:6~8ml,步骤(5)中所述调节ph的溶液为naoh溶液,所述naoh溶液的浓度为1~3mol/l。

27.优选的,步骤(6)中所述蛋白酶m的加入量为步骤(5)中所述蛋白粉质量的3~5%;

28.所述酶解处理的温度为45~55℃,所述酶解处理的ph为4~5,所述酶解处理的时间为50~70min。

29.优选的,步骤(7)中所述大麦若叶粉末与水的混合比例为1g:45~55ml;

30.步骤(8)所述混合液a中异黄酮肽溶液与大麦若叶水提取液的体积比为7~9:3~5。

31.优选的,步骤(9)中所述木薯淀粉与明胶的质量比为1:5~7,所述木薯淀粉与混合液a的用量比为1g:10~15ml。

32.优选的,步骤(10)中所述木糖醇与水的混合比例为7~9g:15ml,步骤(10)中所述熬煮的温度为95~105℃;

33.步骤(11)中所述柠檬酸溶液的浓度为0.004~0.008g/ml。

34.本发明还提供了一种异黄酮肽-大麦若叶凝胶软糖。

35.与现有技术相比,本发明的有益效果如下:

36.本发明以异黄酮肽、大麦若叶为主要原料,明胶和木薯淀粉复配成凝胶剂,辅以口感清凉和具有低热量、防龋齿等特性的木糖醇作为甜味剂,柠檬酸为酸味剂,经过熬煮、调和,浇注等多道工序研制成一种形态平滑、软弹有嚼劲、酸甜适口、风味独特且兼具一定保健功效的功能性凝胶糖果,符合国际上食品向低糖、低热量与保健方向发展的趋势,有良好的市场前景。本发明既推动扩大了异黄酮肽和大麦若叶的应用范围,又起到了丰富功能性休闲保健食品市场的作用。

附图说明

37.图1为本发明异黄酮肽-大麦若叶凝胶软糖的制备工艺流程图。

具体实施方式

38.本发明提供了一种蛋白酶m辅助的异黄酮肽-大麦若叶凝胶软糖的制备方法,包括如下步骤:

39.(1)将大豆粕、水和异黄酮混合,搅拌,得豆粕混合液;

40.(2)对所述豆粕混合液进行空化微射流处理,于0~4℃的条件下冷却至24~26℃,离心,得上清液;

41.(3)调节步骤(2)所得上清液的ph至4~5,静置,离心,得蛋白沉淀;

42.(4)将步骤(3)所得蛋白沉淀与水混合,调节ph至7~8,透析45~50h,冷冻干燥,得蛋白粉;

43.(5)将步骤(4)所得蛋白粉与水混合,调节ph至7~8,得蛋白溶液;

44.(6)将上述所得蛋白溶液与蛋白酶m混合,进行酶解处理,灭酶后,得异黄酮肽溶液;

45.(7)将大麦若叶粉末与水混合溶解完全后得大麦若叶水提取液;

46.(8)将步骤(6)所得异黄酮肽溶液与步骤(7)所得大麦若叶水提取液混合,得混合液a;

47.(9)将木薯淀粉与明胶混合,加入上述所得混合液a,静置28~32min,于65~75℃的条件下加热5~30min,得溶胶;

48.(10)将木糖醇与水混合,熬煮并搅拌,直至糖度为65~75

°

,冷却至65~75℃,得糖液;

49.(11)将步骤(9)所得溶胶与步骤(10)所得糖液按照12:10~12的体积比混合,加入柠檬酸溶液,于65~75℃的条件下加热2~4min,排除气泡,得混合液b;

50.(12)将上述所得混合液b进行自然冷却,得异黄酮肽-大麦若叶凝胶软糖。

51.在本发明中,步骤(1)中所述大豆粕与水的混合比例优选为1g:8~12ml,进一步优选为1g:10ml,所述异黄酮与大豆粕的质量比优选为1:15~25,进一步优选为1:20,所述搅拌的时间优选为55~65min,进一步优选为60min。

52.在本发明中,步骤(2)中所述空化微射流处理的温度优选为55~65℃,进一步优选为60℃,所述空化微射流处理的时间优选为25~35min,进一步优选为30min。

53.在本发明中,步骤(2)中所述于0~4℃的条件下冷却至24~26℃,进一步优选为于2℃的条件下冷却至25℃。

54.在本发明中,步骤(2)中所述离心的转速优选为4500~5500rpm,进一步优选为5000rpm,所述离心的时间优选为15~25min,进一步优选为20min。

55.在本发明中,步骤(3)中所述调节ph的溶液优选为hcl溶液,所述hcl溶液的浓度优选为1~3mol/l,进一步优选为2mol/l,调节ph至4~5,进一步优选为4.5;

56.所述静置的时间优选为25~35min,进一步优选为30min;

57.所述离心的转速优选为4500~5500rpm,进一步优选为5000rpm,所述离心的时间优选为15~25min,进一步优选为20min。

58.在本发明中,步骤(4)中所述蛋白沉淀与水的混合比例优选为1g:6~8ml,进一步优选为1g:7ml,步骤(4)中所述调节ph的溶液优选为naoh溶液,所述naoh溶液的浓度优选为1~3mol/l,进一步优选为2mol/l,调节ph至7~8,进一步优选为7.5,透析45~50h,进一步优选为48h,所述透析优选用截留分子量为12000~14000的透析膜进行透析,进一步优选用截留分子量为13000的透析膜进行透析。

59.在本发明中,步骤(4)中所述冷冻干燥的温度优选为-22~-18℃,进一步优选为-20℃,所述冷冻干燥的时间优选为22~24h,进一步优选为23h。

60.在本发明中,步骤(5)中所述蛋白粉与水的混合比例优选为1g:6~8ml,进一步优选为1g:7ml,步骤(5)中所述调节ph的溶液优选为naoh溶液,所述naoh溶液的浓度优选为1~3mol/l,进一步优选为2mol/l,调节ph至7~8,进一步优选为7.5。

61.在本发明中,步骤(6)中所述蛋白酶m的加入量优选为步骤(5)中所述蛋白粉质量的3~5%,进一步优选为所述蛋白粉质量的4%;

62.所述酶解处理的温度优选为45~55℃,进一步优选为50℃,所述酶解处理的ph优选为4~5,进一步优选为4.5,所述酶解处理的时间优选为50~70min,进一步优选为60min,所述灭酶优选为酶解后将ph调至7,在沸水浴中加热5min以使酶失活,冷却至室温。

63.在本发明中,步骤(7)中所述大麦若叶粉末与水的混合比例优选为1g:45~55ml,进一步优选为1g:50ml。

64.在本发明中,步骤(8)所述混合液a中异黄酮肽溶液与大麦若叶水提取液的体积比优选为7~9:3~5,进一步优选为8:4。

65.在本发明中,步骤(9)中所述木薯淀粉与明胶的质量比优选为1:5~7,进一步优选为1:6,所述木薯淀粉与混合液a的用量比优选为1g:10~15ml,进一步优选为1g:12ml;步骤(9)中所述静置28~32min,进一步优选为30min,于65~75℃的条件下加热5~30min,进一步优选为于70℃的条件下加热18min。

66.在本发明中,步骤(10)中所述木糖醇与水的混合比例优选为7~9g:15ml,进一步优选为8g:15ml,步骤(10)中所述熬煮的温度优选为95~105℃,进一步优选为100℃;步骤(10)中所述直至糖度为65~75

°

,冷却至65~75℃,进一步优选为直至糖度为70

°

,冷却至70℃。

67.在本发明中,步骤(11)所述将步骤(9)所得溶胶与步骤(10)所得糖液按照12:10~12的体积比混合,进一步优选为将步骤(9)所得溶胶与步骤(10)所得糖液按照12:11的体积比混合。

68.在本发明中,步骤(11)中所述柠檬酸溶液的浓度优选为0.004~0.008g/ml,进一步优选为0.006g/ml,所述于65~75℃的条件下加热2~4min,进一步优选为于70℃的条件

下加热3min。

69.本发明还提供了一种异黄酮肽-大麦若叶凝胶软糖,所述凝胶软糖具有大麦若叶独特风味,外形平滑,色泽均匀,酸甜适宜,软弹适中且具有一定保健功能和营养价值。产品的各项理化性质和微生物指标均达到国家标准,并且一定浓度下对dpph自由基和羟自由基具有一定的清除功效。

70.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

71.以下实施例和实验例中用到的大豆粕购买自山东省招远市温记食品有限公司,65%;异黄酮标准品购买自美国sigma公司;大麦若叶粉的产地为安徽;明胶购买自商水县富源明胶有限公司;木薯淀粉购买自广东华盛食品有限公司;柠檬酸购买自潍坊英轩实业有限公司;1

·

1-二苯基苦基苯肼(dpph)购买自美国sigma公司;蛋白酶m(protease m,最适ph 4.5,最适温度50℃)购买自日本天野酶制品株式会社;tms-pro食品质构仪购买自美国ftc公司;rhb-82atc糖度计购买自上海奋业光电仪器设备有限公司;dhf-9240a电热恒温鼓风干燥箱购买自上海齐欣科学仪器有限公司;je1002电子天平购买自上海浦春计量仪器有限公司;dk-98-11电子调温万用电炉购买自天津市泰斯特仪器有限公司;hh-2数显恒温水浴锅购买自上海维诚仪器有限公司;phs-3c雷磁ph计购买自上海精密科学仪器有限公司;2.8x2.6x1.4cm模具购买自佛山市热动网络科技有限公司;uv-2450分光光度计购买自日本shimadzu公司。

72.实施例1

73.(1)将大豆粕、蒸馏水和异黄酮按照1g:8ml:(1/15)g的比例混合,室温下搅拌55min,得豆粕混合液;

74.(2)对所述豆粕混合液于55℃的条件下进行空化微射流处理25min,然后于0℃的条件下冷却至24℃,再于4500rpm的条件下离心15min,得上清液;

75.(3)用浓度为1mol/l的hcl溶液调节步骤(2)所得上清液的ph至4,静置25min,于4500rpm的条件下离心15min,得蛋白沉淀;

76.(4)将步骤(3)所得蛋白沉淀与纯水按照1g:6ml的比例混合,用浓度为1mol/l的naoh溶液调节ph至7,透析45h,于-22℃的条件下冷冻干燥22h,得蛋白粉;

77.(5)将步骤(4)所得蛋白粉与蒸馏水按照1g:6ml的比例混合,缓慢搅拌溶解,用浓度为1mol/l的naoh溶液调节ph至7,得蛋白溶液;

78.(6)将上述所得蛋白溶液与蛋白酶m混合,所述蛋白酶m的加入量为步骤(5)中所述蛋白粉质量的3%,于45℃,ph为4的条件下进行酶解处理50min,酶解后将ph调至7,在沸水浴中加热5min以使酶失活,冷却至室温,得异黄酮肽溶液;

79.(7)将大麦若叶粉末与蒸馏水按照1g:45ml的比例混合,置于40℃的温水浴中搅拌10min,待溶解完全后冷却至室温得大麦若叶水提取液;

80.(8)将步骤(6)所得异黄酮肽溶液与步骤(7)所得大麦若叶水提取液按照7:5(ml:ml)的体积比混合,得混合液a;

81.(9)将木薯淀粉与明胶按照1:5(g:g)的质量比混合,加入10ml上述所得混合液a,于室温下静置28min,使明胶和木薯淀粉充分吸水溶胀后,置于65℃的恒温水浴锅中加热5min,得溶胶;

82.(10)将木糖醇与纯水按照7g:15ml的比例混合,置于电炉上于95℃的条件下熬煮并用玻璃棒不断搅拌,直至糖度为65

°

,冷却至65℃,得糖液;

83.(11)将步骤(9)所得溶胶与步骤(10)所得糖液按照12:10的体积比混合,用玻璃棒缓慢搅拌均匀后,加入浓度为0.004g/ml的柠檬酸溶液,继续搅拌均匀,于65℃的恒温水浴锅中加热2min,排除气泡,得混合液b;

84.(12)趁热将已去除气泡的混合溶液倒入洁净干燥的模具中,并在其自然冷却和成型后脱模,得异黄酮肽-大麦若叶凝胶软糖。

85.实施例2

86.(1)将大豆粕、蒸馏水和异黄酮按照1g:10ml:0.05g的比例混合,室温下搅拌60min,得豆粕混合液;

87.(2)对所述豆粕混合液于60℃的条件下进行空化微射流处理30min,然后于2℃的条件下冷却至25℃,再于5000rpm的条件下离心20min,得上清液;

88.(3)用浓度为2mol/l的hcl溶液调节步骤(2)所得上清液的ph至4.5,静置30min,于5000rpm的条件下离心20min,得蛋白沉淀;

89.(4)将步骤(3)所得蛋白沉淀与纯水按照1g:7ml的比例混合,用浓度为2mol/l的naoh溶液调节ph至7.5,透析48h,于-20℃的条件下冷冻干燥23h,得蛋白粉;

90.(5)将步骤(4)所得蛋白粉与蒸馏水按照1g:7ml的比例混合,缓慢搅拌溶解,用浓度为2mol/l的naoh溶液调节ph至7.5,得蛋白溶液;

91.(6)将上述所得蛋白溶液与蛋白酶m混合,所述蛋白酶m的加入量为步骤(5)中所述蛋白粉质量的4%,于50℃,ph为4.5的条件下进行酶解处理60min,酶解后将ph调至7,在沸水浴中加热5min以使酶失活,冷却至室温,得异黄酮肽溶液;

92.(7)将大麦若叶粉末与蒸馏水按照1g:50ml的比例混合,置于45℃温水浴中搅拌10min,待溶解完全后冷却至室温得大麦若叶水提取液;

93.(8)将步骤(6)所得异黄酮肽溶液与步骤(7)所得大麦若叶水提取液按照8:4(ml:ml)的体积比混合,得混合液a;

94.(9)将木薯淀粉与明胶按照1:6(g:g)的质量比混合,加入12ml上述所得混合液a,于室温下静置30min,使明胶和木薯淀粉充分吸水溶胀后,置于70℃的恒温水浴锅中加热18min,得溶胶;

95.(10)将木糖醇与纯水按照8g:15ml的比例混合,置于电炉上于100℃的条件下熬煮并用玻璃棒不断搅拌,直至糖度为75

°

,冷却至70℃,得糖液;

96.(11)将步骤(9)所得溶胶与步骤(10)所得糖液按照12:11的体积比混合,用玻璃棒缓慢搅拌均匀后,加入浓度为0.006g/ml的柠檬酸溶液,继续搅拌均匀,于70℃的恒温水浴锅中加热3min,排除气泡,得混合液b;

97.(12)趁热将已去除气泡的混合溶液倒入洁净干燥的模具中,并在其自然冷却和成型后脱模,得异黄酮肽-大麦若叶凝胶软糖。

98.实施例3

99.(1)将大豆粕、蒸馏水和异黄酮按照1g:12ml:0.04g的比例混合,室温下搅拌65min,得豆粕混合液;

100.(2)对所述豆粕混合液于65℃的条件下进行空化微射流处理35min,然后于4℃的

条件下冷却至26℃,再于5500rpm的条件下离心25min,得上清液;

101.(3)用浓度为3mol/l的hcl溶液调节步骤(2)所得上清液的ph至5,静置35min,于5500rpm的条件下离心25min,得蛋白沉淀;

102.(4)将步骤(3)所得蛋白沉淀与纯水按照1g:8ml的比例混合,用浓度为3mol/l的naoh溶液调节ph至8,透析50h,于-18℃的条件下冷冻干燥24h,得蛋白粉;

103.(5)将步骤(4)所得蛋白粉与蒸馏水按照1g:8ml的比例混合,缓慢搅拌溶解,用浓度为3mol/l的naoh溶液调节ph至8,得蛋白溶液;

104.(6)将上述所得蛋白溶液与蛋白酶m混合,所述蛋白酶m的加入量为步骤(5)中所述蛋白粉质量的5%,于55℃,ph为5的条件下进行酶解处理70min,酶解后将ph调至7,在沸水浴中加热5min以使酶失活,冷却至室温,得异黄酮肽溶液;

105.(7)将大麦若叶粉末与蒸馏水按照1g:55ml的比例混合,置于50℃温水浴中搅拌10min,待溶解完全后冷却至室温得大麦若叶水提取液;

106.(8)将步骤(6)所得异黄酮肽溶液与步骤(7)所得大麦若叶水提取液按照9:3(ml:ml)的体积比混合,得混合液a;

107.(9)将木薯淀粉与明胶按照1:7(g:g)的质量比混合,加入15ml上述所得混合液a,于室温下静置32min,使明胶和木薯淀粉充分吸水溶胀后,置于75℃的恒温水浴锅中加热30min,得溶胶;

108.(10)将木糖醇与纯水按照9g:15ml的比例混合,置于电炉上于105℃的条件下熬煮并用玻璃棒不断搅拌,直至糖度为70

°

,冷却至75℃,得糖液;

109.(11)将步骤(9)所得溶胶与步骤(10)所得糖液按照12:12的体积比混合,用玻璃棒缓慢搅拌均匀后,加入浓度为0.008g/ml的柠檬酸溶液,继续搅拌均匀,于75℃的恒温水浴锅中加热4min,排除气泡,得混合液b;

110.(12)趁热将已去除气泡的混合溶液倒入洁净干燥的模具中,并在其自然冷却和成型后脱模,得异黄酮肽-大麦若叶凝胶软糖。

111.实验例1

112.质构分析:

113.采用tms-pro型食品质构仪对软糖的弹性、硬度、胶粘性以及咀嚼性等质构特性进行测定,测定参数为:直径为25.4mm,长度为35.0mm的通用型圆柱探头;力量感应元量程为25n;探头停留时间为1sec;检测时速为60mm/min;样品形变量为60%;探头与样品的距离为10mm。室温下,用小刀将软糖样品切成1.0*1.0*0.6cm的立方体,平行测定3次。

114.感官评定:

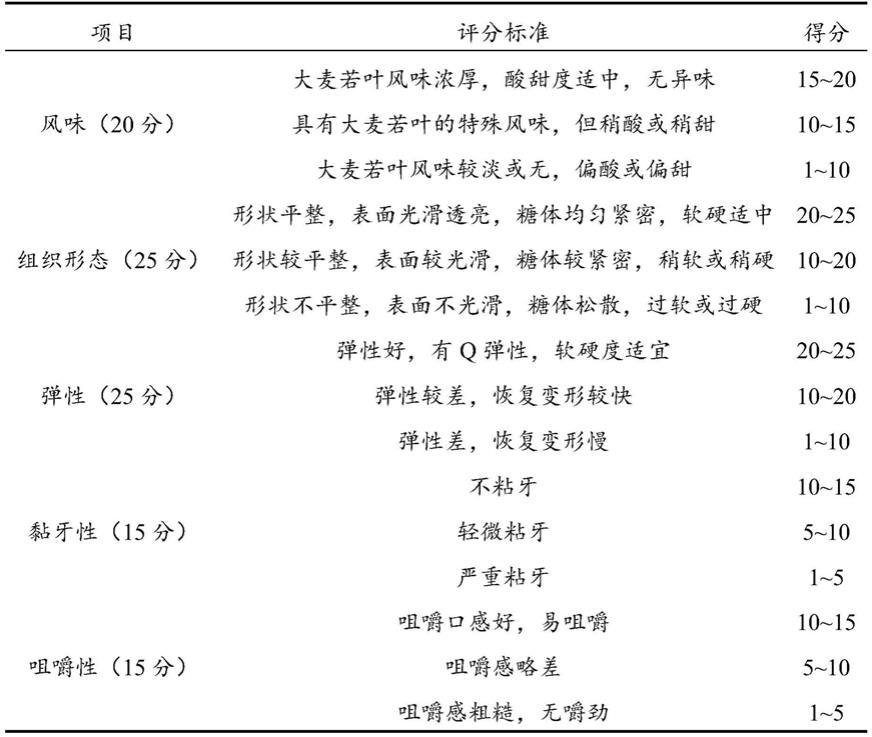

115.异黄酮肽-大麦若叶凝胶软糖感官品质评分标准如表1所示。

116.表1异黄酮肽-大麦若叶凝胶软糖感官品质评分标准

[0117][0118]

抗氧化性的测定:

[0119]

参考sharma等方法(sharma o p,bhat t k.dpph antioxidant assay revisited[j].food chemistry,2009,113(4):1202-1205.)稍作修改测定dpph自由基清除率,用95%乙醇配制0.4%(w/v)dpph自由基溶液,将样品(1mg/ml)与dpph自由基溶液以1:1的比例混合,避光反应30min,分别测定其在517nm处的吸光度值。按下列公式计算dpph自由基清除率:

[0120]

dpph自由基清除率(%)=[1-(a

i-aj)/a0]

×

100

[0121]

公式中ai表示样品组,即加入样品溶液和dpph自由基溶液测得的吸光度值,aj表示对照组,即加入样品溶液和95%乙醇测得的吸光度值,a0表示空白组,即加入dpph自由基溶液和蒸馏水测得的吸光值。

[0122]

理化指标的测定:

[0123]

根据sb/t 10021-2017《糖果凝胶糖果》。

[0124]

微生物指标的测定:

[0125]

菌落总数参照gb 4789.2-2016:食品安全国家标准食品微生物学检验菌落总数进行测定。

[0126]

大肠菌群参照gb 4789.3-2010:食品安全国家标准食品微生物学检验大肠菌群计数进行测定。

[0127]

致病菌参照gb 29921-2013:食品安全国家标准食品中致病菌限量进行测定。

[0128]

数据处理:

[0129]

用excel 2016软件处理单因素数据的平均值和标准偏差以及设计正交试验表格并绘制表格,用spss statistics软件分析单因素数据的显著性差异。

[0130]

(一)单因素试验设计:

[0131]

通过前期大量预试验,确定异黄酮肽与大麦若叶的体积比、明胶与木薯淀粉的配比、木糖醇糖液的糖度、柠檬酸的添加量作为四个影响因素,每个因素设置五个水平。在预试验的基础上,设定异黄酮肽与大麦若叶的体积比为6:6、7:5、8:4、9:3、10:2,明胶与木薯淀粉配比为4:1、5:1、6:1、7:1、8:1,糖液糖度为60

°

、65

°

、70

°

、75

°

、80

°

,柠檬酸添加量为0.01g、0.02g、0.03g、0.04g、0.05g进行单因素试验,综合感官品质评定和质构测定分析,考察其对异黄酮肽-大麦若叶凝胶软糖制备工艺的影响。

[0132]

1.研究异黄酮肽与大麦若叶的体积比对凝胶软糖品质的影响,结果如表2所示。

[0133]

表2异黄酮肽与大麦若叶的体积比对软糖感官评定和质构性质的影响

[0134][0135][0136]

注:不同上标(a-e)表示显著性差异(p《0.05)。

[0137]

由表2可知,在固定其他因素不变的条件下,异黄酮肽与大麦若叶的体积比对感官的影响极显著。当添加大麦若叶水提液的体积较小时,所制成的软糖大麦若叶风味太淡甚至被掩盖,感官评分低;当增加大麦若叶水提液的添加量时,感官评分呈先上升后下降的趋势,在异黄酮肽与大麦若叶的体积比为8:4时评分达到最高,制得的软糖大麦若叶的风味适中,且口感较好。总体上软糖的硬度、弹性和胶粘性变化不大,而软糖的咀嚼性呈现先上升后下降再上升的趋势,在10:2时达到最大,但此条件下软糖的感官得分最差。综合质构数据分析和感官品质的评分,最后选取7:5、8:4和9:3的异黄酮肽与大麦若叶体积比进行下一步的研究。

[0138]

2.研究明胶与木薯淀粉的配比对凝胶软糖品质的影响,结果如表3所示。

[0139]

表3明胶与木薯淀粉的配比对软糖感官评定和质构性质的影响

[0140][0141]

注:不同上标(a-e)表示显著性差异(p《0.05)。

[0142]

由表3可知,明胶添加量和木薯淀粉添加量是影响软糖糖体的软硬和口感的主要因素。当明胶与木薯淀粉的配比为4:1时,质构特性和感官评价最差;随着明胶含量的增加,硬度、粘度和咀嚼性增加。当明胶含量为6g时,软硬糖适中,口感较好,感官质量得分最高;当明胶的添加量继续提高时,所制得软糖的明胶味道过重,易引起感官上的不适,所以感官得分呈下降趋势。综合质构数据分析和感官品质评分,最后选取5:1、6:1和7:1的明胶与木薯淀粉配比进行下一步的研究。

[0143]

3.研究糖液的糖度对凝胶软糖品质的影响,结果如表4所示。

[0144]

表4糖液的糖度对软糖感官评定和质构性质的影响

[0145][0146]

注:不同上标(a-e)表示显著性差异(p《0.05)。

[0147]

由表4可知,保持其他条件因素不变,软糖的感官品质评分随糖液糖度的提高呈现出先升高后降低的趋势。当糖度较低时,软糖较软,弹性较差,口味过酸;但当糖度较高时,软糖较硬,口感偏甜,且糖度较高易造成调和液粘稠导致注模困难;当糖度为70

°

时,软糖的酸甜适中,软硬适宜,感官整体较佳。随着复合糖液糖度的增加,软糖的硬度、胶粘性以及咀嚼性均呈现上升趋势,而在糖度为70

°

时的弹性达到最值,且在糖度高于70

°

后呈下降趋势。综合质构数据分析和感官品质评分,选择65

°

、70

°

、75

°

的糖度进行下一步的研究。

[0148]

4.研究柠檬酸添加量(用5ml水溶解时的添加量)对凝胶软糖品质的影响,结果如表5所示。

[0149]

表5柠檬酸添加量对软糖的影响

[0150][0151]

注:不同上标(a-e)表示显著性差异(p《0.05)。

[0152]

由表5可知,随柠檬酸使用量的增加,软糖的感官评分呈现先上升后下降的趋势。柠檬酸作为酸味剂,可以调和软糖中的甜酸风味,改善软糖口感并改善的抗拉强度和热稳定性。当柠檬酸的用量为0.04g时,此时的软糖酸甜适中,接受度高,软糖的感官评分最高;当柠檬酸低于或高于0.04g时,制得的软糖偏酸或偏甜,因而感官评分降低。随着柠檬酸添加量的增加,所制得软糖的硬度、胶粘性和咀嚼性的变化趋势均为先下降后上升再下降,但其弹性变化不大。综合质构数据分析和感官品质评分,选择0.02g、0.03g和0.04g作为进一步研究的柠檬酸添加量水平。

[0153]

(二)研究不同异黄酮肽-大麦若叶凝胶软糖配方的影响:

[0154]

分别用a、b、c、d表示异黄酮肽与大麦若叶的体积比(ml:ml),明胶与木薯淀粉的配比(g:g),糖度(

°

),柠檬酸添加量(g)。设置9个实验组,除上述四个条件外,其余设置均与本技术实施例2一致。对各个实验组进行感官评定,结果如表6所示。

[0155]

表6不同异黄酮肽-大麦若叶凝胶软糖配方的感官评定结果

[0156][0157]

由表6可知,第3组软糖的硬度和胶粘性过大,第7组软糖的硬度和弹性较差,第2组和第5组软糖的硬度、弹性、胶粘性和咀嚼性均比较适宜且获得较高的感官评分,接近理想

中的软糖品质。综合异黄酮肽-大麦若叶凝胶软糖感官品质评定结果,对明胶与木薯淀粉配比和柠檬酸添加量折中处理成近似感官得分最高的软糖品质,最终选择异黄酮肽与大麦若叶混合液总体积为12ml(异黄酮肽:大麦若叶=8:4),明胶与木薯淀粉总用量为7g(明胶:木薯淀粉=6:1),木糖醇添加量为8g,糖液的糖度为75

°

,柠檬酸添加量为0.03g作为本发明的最优配方。

[0158]

(三)以本发明实施例2制得的异黄酮肽-大麦若叶凝胶软糖为例,研究产品的品质特性,结果如表9所示。

[0159]

表9异黄酮肽-大麦若叶凝胶软糖品质的测定

[0160][0161]

由表9可知,本发明实施例2所制得的软糖外观透亮、柔弹软糯,具有淡淡大麦若叶风味,产品的感官、理化特性和微生物指标均符合国家相关标准要求。

[0162]

综上所述,异黄酮肽-大麦若叶凝胶软糖制备的最优配方为异黄酮肽与大麦若叶的体积比为8:4,明胶与木薯淀粉的配比为6:1,糖液的糖度为75

°

,柠檬酸添加量为0.03g,在此配方下制得的软糖具有大麦若叶独特风味,外形平滑,色泽均匀,酸甜适宜,软弹适中且具有一定保健功能和营养价值。产品的各项理化性质和微生物指标均达到国家标准,并且一定浓度下对dpph自由基和羟自由基具有一定的清除功效。本发明着手于异黄酮肽和大麦若叶在食品上的应用,旨在拓宽两种原料的开发利用,丰富了凝胶糖果这一类保健食品的市场。

[0163]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。