1.本发明涉及高分子聚合物材料技术领域,尤其涉及一种光致固-液相转变材料及其制备方法和应用。

背景技术:

2.随着工业生产中对于润滑条件的要求越来越高,现有的润滑油或者润滑脂已无法满足复杂工况下的润滑需求,需要开发一种能够根据使用条件智能调控润滑性能的材料。这种材料相较于传统的润滑材料具有能够实现非接触方式的远程调控,能够根据工况需要调节润滑性能的能力。固-液相转变材料可以在外界刺激下实现固液态之间的动态切换,并且随着状态的改变,相同条件下材料的黏度和润滑性能也随之改变。

3.偶氮苯类材料是目前研究中公认的可以通过紫外光调控偶氮苯分子的顺反构象实现对材料的熔点和玻璃化转变温度调控的材料。现有的策略中通过将偶氮苯官能化,以主链或者侧链的形式引入到材料中,通过偶氮苯的异构化实现对材料的熔点和玻璃化转变温度的调控。但是仍存在材料种类少的问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种光致固-液相转变材料及其制备方法和应用。本发明制得的新的光致固-液相转变材料,通过调控硫醇与烯类单体之间的用量关系和烯类单体的种类实现对熔点和黏度的调控。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种光致固-液相转变材料的制备方法,包括以下步骤:

7.将烯烃官能化的偶氮苯单体、交联剂、光引发剂和有机溶剂混合,在紫外光下进行接枝反应,得到预聚体体系;所述交联剂为硫醇,所述硫醇中巯基的个数不低于两个;

8.将所述预聚体体系与烯类单体混合在紫外光下进行聚合反应,得到所述光致固-液相转变材料,所述烯类单体中含有两个双键。

9.优选地,所述烯烃官能化的偶氮苯单体为1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯。

10.优选地,所述1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯由4-(4-丁基苯基偶氮)苯酚、6-溴-1-己烯、碳酸钾、碘化钾和n,n-二甲基甲酰胺制得。

11.优选地,所述硫醇为3,6-二氧杂-1,8-辛烷二硫醇和/或季戊四醇四-3-巯基丙烯酸酯。

12.优选地,所述烯类单体为双丙烯酸酯类单体、4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯,所述双丙烯酸酯类单体为2-甲基-1,4-亚苯基-双(4-((6-(丙烯酰氧基)己基)氧)苯甲酸酯)、2-甲基-1,4-亚苯基双(4-3-(丙烯酰基氧基)丙氧基)苯酸酯或1,6-己二醇二丙烯酸酯。

13.优选地,所述烯烃官能化的偶氮苯单体与交联剂的质量比为40~60:20~40。

14.优选地,所述烯烃官能化的偶氮苯单体与烯类单体的质量比为40~60:20~30。

15.优选地,所述接枝反应和聚合反应的紫外光波长均为365nm,时间独立地为5~10min。

16.本发明还提供了上述技术方案所述制备方法制得的光致固-液相转变材料。

17.本发明还提供了上述技术方案所述的光致固-液相转变材料在光调控智能材料中的应用。

18.本发明提供了一种光致固-液相转变材料的制备方法,包括以下步骤:将烯烃官能化的偶氮苯单体、交联剂、光引发剂和有机溶剂混合,在紫外光下进行接枝反应,得到预聚体体系;所述交联剂为硫醇,所述硫醇中巯基的个数不低于两个;将所述预聚体体系与烯类单体混合在紫外光下进行聚合反应,得到所述光致固-液相转变材料,所述烯类单体中含有两个双键。本发明将含有偶氮苯的有机小分子作为侧链,通过硫醇-烯接枝反应(点击反应)将硫醇与含偶氮苯的小分子单体合成具有类似星形结构的次级结构,再将烯类单体单体与次级结构中剩余的巯基通过硫醇-烯聚合反应连接在一起,形成具有液晶性质的含偶氮苯侧链的光致固-液相转变材料,可以通过调控硫醇与烯类单体之间的用量关系和烯类单体的种类实现对熔点和黏度的调控,相比于一般的聚合物材料,这一类材料能够通过紫外光辐照降低熔点,从而实现由固态到液态的转变,是一类能够实现远程光调控的智能材料。

19.本发明还提供了上述技术方案所述制备方法制得的光致固-液相转变材料,可以通过紫外光辐照实现固态到液态的相转变,相转变前后材料的黏度发生变化,其润滑性能改变,在高于熔点的温度下,随着偶氮苯的构象转变,材料的分子链间相互作用也发生变化,黏度和润滑性能也随之改变,在智能润滑领域具有应用前景。

附图说明

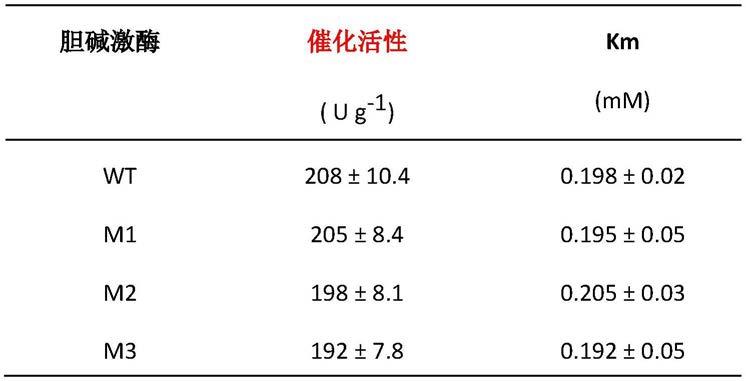

20.图1为实施例1得到的固-液相转变材料的光致固-液转变演示图;

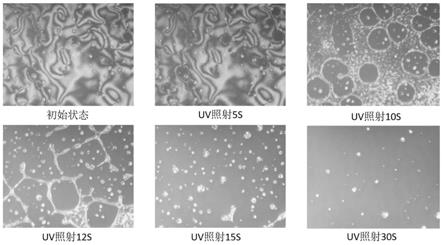

21.图2为经过热处理并冷却结晶的实施例1制得的光致固-液相转变材料在室温下紫外光照前后的黏度变化;

22.图3为实施例2制得的光致固-液相转变材料的gpc谱图。

具体实施方式

23.本发明提供了一种光致固-液相转变材料制备方法,包括以下步骤;

24.将烯烃官能化的偶氮苯单体、交联剂、光引发剂和有机溶剂混合,在紫外光下进行接枝反应,得到预聚体体系;所述交联剂为硫醇,所述硫醇中巯基的个数不低于两个;

25.将所述预聚体体系与烯类单体混合在紫外光下进行聚合反应,得到所述光致固-液相转变材料,所述烯类单体中含有两个双键。

26.在本发明中若无特殊说明,使用的原料均为本领域市售商品。

27.本发明将烯烃官能化的偶氮苯单体、交联剂、光引发剂和有机溶剂混合,在紫外光下进行接枝反应,得到预聚体体系;所述交联剂为硫醇,所述硫醇中巯基的个数不低于两个。

28.在本发明中,所述烯烃官能化的偶氮苯单体优选为1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯。

29.在本发明中,所述1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯优选由4-(4-丁基苯基偶氮)苯酚、6-溴-1-己烯、碳酸钾、碘化钾和n,n-二甲基甲酰胺制得。

30.在本发明中,所述4-(4-丁基苯基偶氮)苯酚、6-溴-1-己烯、碳酸钾、碘化钾和n,n-二甲基甲酰胺的质量比优选为50:35:30:1:1000。在本发明中,所述碳酸钾优选为无水碳酸钾。

31.本发明优选取所述4-(4-丁基苯基偶氮)苯酚、6-溴-1-己烯、无水碳酸钾和碘化钾加入所述n,n-二甲基甲酰胺中进行反应。

32.在本发明中,所述反应的温度优选为室温,时间优选为12~24h。

33.所述反应完成后,本发明优选将所得反应产物进行柱层析法分离,得到所述1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯。

34.在本发明中,所述柱层析法分离的步骤优选为将反应得到的粗产物用旋转蒸发仪除去溶剂,将所得固体溶于二氯甲烷中,使用硅胶层析柱,用二氯甲烷作为洗脱剂进行分离,收集洗脱得到的产物,用薄层色谱对产物进行确认,最终将所有产物溶液混合后旋蒸除去二氯甲烷,得到所述1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯。

35.在本发明中,所述硫醇优选为3,6-二氧杂-1,8-辛烷二硫醇和/或季戊四醇四-3-巯基丙烯酸酯。

36.在本发明中,所述烯烃官能化的偶氮苯单体与交联剂的质量比优选为40~60:20~40。

37.在本发明中,所述光引发剂优选为2,2-二甲氧基-2苯基苯乙酮(dmpa),苯基双(2,4,6-三甲基苯甲酰基)氧化膦(ppo)或苯基(2,4,6-三甲基苯甲酰基)磷酸锂盐(tpo)中的一种。

38.在本发明中,所述烯烃官能化的偶氮苯单体与光引发剂的质量比优选为40~60:1。

39.在本发明中,所述有机溶剂优选包括二氯甲烷、三氯甲烷或乙酸乙酯。

40.在本发明中,所述接枝反应的紫外光波长优选为365nm,时间优选为5~10min,所述接枝反应的过程中,所述烯烃官能化的偶氮苯单体和硫醇的巯基反应,生成巯基接枝偶氮烯的预聚体。

41.得到预聚体体系后,本发明将所述预聚体体系与烯类单体混合在紫外光下进行聚合反应,得到所述光致固-液相转变材料,所述烯类单体中含有两个双键。

42.在本发明中,所述烯类单体优选为双丙烯酸酯类单体、4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯,所述双丙烯酸酯类单体为2-甲基-1,4-亚苯基-双(4-((6-(丙烯酰氧基)己基)氧)苯甲酸酯)、2-甲基-1,4-亚苯基双(4-(3-(丙烯酰基氧基)丙氧基)苯酸酯或1,6-己二醇二丙烯酸酯。

43.在本发明中,所述烯烃官能化的偶氮苯单体与烯类单体的质量比优选为40~60:20~30。

44.在本发明中,所述4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯优选由包括以下步骤的方法制得:

45.取35质量份对羟基苯甲酸对苯二酚酯,45质量份的无水碳酸钾,1质量份的碘化钾,溶于1000质量份的n,n-二甲基甲酰胺中,在室温下搅拌,同时在20min内滴加50质量份

的6-溴-1-己烯,之后在氩气氛围保护下反应24h,反应完成后将产物倒入去离子水中,待产物沉淀后过滤,滤渣溶于乙酸乙酯中,用柱层析法提纯:以乙酸乙酯作为洗脱剂,在硅胶层析柱中分离产物和杂质,最后用薄层色谱法鉴定产物后将产物溶液用旋转蒸发仪除去溶剂,即可得到所述4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯。

46.在本发明中,所述聚合反应的紫外光波长优选为365nm,时间优选为5~10min,所述聚合反应的过程中,烯类单体与所述预聚体中剩余的硫醇反应。

47.所述聚合反应完成后,本发明优选将所得聚合产物用真空烘箱除溶剂,得到在室温下呈现结晶态的液体,即所述光致固-液相转变材料。

48.本发明对所述用真空烘箱除溶剂的具体操作没有特殊的限定,采用本领域技术人员熟知的方式即可。

49.本发明还提供了上述技术方案所述制备方法制得的光致固-液相转变材料。

50.在本发明中,所述光致固-液相转变材料的调控优选包括以下步骤:

51.将所述光致固-液相转变材料先在70~90℃热处理10~20min,使偶氮苯转变为反式构象,之后自然冷却至室温使其结晶,使用紫外光对结晶的材料进行照射,即可观察到材料由结晶态转变为液态。

52.本发明还提供了上述技术方案所述的光致固-液相转变材料在光调控智能材料中的应用。

53.为了进一步说明本发明,下面结合实例对本发明提供的光致固-液相转变材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

54.在本发明中,若无特殊说明,“份”指代质量份。

55.实施例1

56.1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯的合成:

57.取50份的4-(4-丁基苯基偶氮)苯酚、35份的6-溴-1-己烯、30份的无水碳酸钾和1份的碘化钾加入1000份的n,n-二甲基甲酰胺中,在室温下反应12h,之后,将反应得到的粗产物用旋转蒸发仪除去溶剂,将所得固体溶于二氯甲烷中,使用硅胶层析柱,用二氯甲烷作为洗脱剂进行分离,收集洗脱得到的产物,用薄层色谱对产物进行确认,最终将所有产物溶液混合后旋蒸除去二氯甲烷,即可得到(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯。

58.4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯优选由包括以下步骤的方法制得:取35质量份对羟基苯甲酸对苯二酚酯,45质量份的无水碳酸钾,1质量份的碘化钾,溶于1000质量份的n,n-二甲基甲酰胺中,在室温下搅拌,同时在20min内滴加50质量份的6-溴-1-己烯,之后在氩气氛围保护下反应24h,反应完成后将产物倒入去离子水中,待产物沉淀后过滤,滤渣溶于乙酸乙酯中,用柱层析法提纯:以乙酸乙酯作为洗脱剂,在硅胶层析柱中分离产物和杂质,最后用薄层色谱法鉴定产物后将产物溶液用旋转蒸发仪除去溶剂,即可得到4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯。

59.将50份的1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯、1份的2,2-二甲氧基-2苯基苯乙酮和25份季戊四醇四-3-巯基丙酸酯溶于1000份的二氯甲烷中,在紫外光365nm下照射5min,之后再将25份的4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯溶于上述溶液中,混合均匀后在紫外光365nm下继续照射5min,之后将得到的溶液用真空烘箱除溶剂,得到光致固-液相转变材料,结构式如式i所示:

[0060][0061]

其中

[0062][0063]

n小于10。

[0064]

将得到的光致固-液相转变材料在80℃下热处理10min,使偶氮苯构象转变为反式结构,冷却后即可得到能够通过紫外光照射实现由固态向液态转变的材料。

[0065]

将得到的光致固-液相转变材料在80℃下热处理10min,得到偶氮苯构象转变为反式结构的光致固-液相转变材料。

[0066]

实施例2

[0067]

1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯的合成与实施例1相同。

[0068]

4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯的合成与实施例1相同。

[0069]

将50份的1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯、1份的苯基双(2,4,6-三甲基苯甲酰基)氧化膦10份、3,6-二氧杂-1,8-辛烷二硫醇和20份季戊四醇四-3-巯基丙酸酯溶于1000份的二氯甲烷中,在紫外光365nm下照射5min,之后再将25份的4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯溶于上述溶液中,混合均匀后在紫外光365nm下继续照射5min,之后将得到的溶液用真空烘箱除溶剂,得到光致固-液相转变材料,光致固-液相转变材料为具有式ii所示结构与具有式iii所示结构的聚合物的混合物:

[0070]

[0071][0072]

式ii和iii中:

[0073][0074]

n为1~3。

[0075]

将得到的光致固-液相转变材料在80℃下热处理10min,使偶氮苯构象转变为反式结构,冷却后即可得到能够通过紫外光照射实现由固态向液态转变的材料。

[0076]

图3为实施例2制得的光致固-液相转变材料的gpc谱图,可知,实施例2中合成的聚合物是一种混合物,其一组分为分子量为874的小分子,另一组分为具有相对较大分子量的大分子,产物中还有大量的原料没有反应,gpc结果表明产物中杂质较多,分子量分布较广,最大分子量约为5000(n=1~3)。

[0077]

表1为gpc谱图的数据。

[0078]

表1 gpc谱图的数据

[0079]

mpmnmwmz 1mz 1mvpd348344610127722325471.77326

[0080]

实施例3

[0081]

1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯的合成与实施例1相同。

[0082]

将50份的1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯、1份的苯基双(2,4,6-三甲基苯甲酰基)氧化膦、5份3,6-二氧杂-1,8-辛烷二硫醇和22.5份季戊四醇四-3-巯基丙酸酯溶于1000份的二氯甲烷中,在紫外光365nm下照射5min,之后再将25份的2-甲基-1,4-亚苯基-双(4-((6-(丙烯酰氧基)己基)氧)苯甲酸酯)溶于上述溶液中,混合均匀后在紫外光365nm下继续照射5min,之后将得到的溶液用真空烘箱除溶剂,得到光致固-液相转变材料,光致固-液相转变材料为具有式iv所示结构与具有式v所示结构的聚合物的混合物:

[0083]

[0084][0085]

式iv和v中

[0086][0087]

n小于10。

[0088]

将得到的光致固-液相转变材料在80℃下热处理10min,使偶氮苯构象转变为反式结构,冷却后即可得到能够通过紫外光照射实现由固态向液态转变的材料。

[0089]

实施例4

[0090]

1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯的合成与实施例1相同。

[0091]

将60份的1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯、1份的苯基双(2,4,6-三甲基苯甲酰基)氧化膦和25份季戊四醇四-3-巯基丙酸酯溶于1000份的二氯甲烷中,在紫外光365nm下照射5min,之后再将20份的2-甲基-1,4-亚苯基-双(4-((6-(丙烯酰氧基)己基)氧)苯甲酸酯)溶于上述溶液中,混合均匀后在紫外光365nm下继续照射5min,之后将得到的溶液用真空烘箱除溶剂,得到光致固-液相转变材料,光致固-液相转变材料为具有式vi所示结构:

[0092][0093]

其中

[0094][0095]

n小于10。

[0096]

将得到的光致固-液相转变材料在80℃下热处理10min,使偶氮苯构象转变为反式结构,冷却后即可得到能够通过紫外光照射实现由固态向液态转变的材料。

[0097]

实施例5

[0098]

1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯的合成与实施例1相同。

[0099]

4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯的合成与实施例1相同。

[0100]

将40份的1-(4-丁基苯基)-2-(4-(5-己烯基氧基)苯基)偶氮烯、1份的苯基双(2,4,6-三甲基苯甲酰基)氧化膦和25份季戊四醇四-3-巯基丙酸酯溶于1000份的二氯甲烷中,在紫外光365nm下照射5min,之后再将30份的4-(5-己烯基氧基)苯基-4-(5-己烯基氧基)苯甲酸酯溶于上述溶液中,混合均匀后在紫外光365nm下继续照射5min,之后将得到的溶液用真空烘箱除溶剂,得到光致固-液相转变材料,光致固-液相转变材料为具有式vii所示结构:

[0101][0102]

其中

[0103][0104]

n小于10。

[0105]

将得到的光致固-液相转变材料在80℃下热处理10min,使偶氮苯构象转变为反式结构,冷却后即可得到能够通过紫外光照射实现由固态向液态转变的材料。

[0106]

固-液相转变演示

[0107]

由于合成的光致固-液相转变材料中含有丰富的液晶单元,固-液相转变过程主要也是由于材料中的液晶基元由各向异性相向各向同性相转变引起的,在它们相转变过程中将会伴随明显的液晶性的变化,使用偏光显微镜即可观察到这种相转变过程。

[0108]

如图1所示,将经过热处理并冷却结晶的实施例1制得的光致固-液相转变材料放在偏光显微镜下,用365nm波长的紫外光照射,同时拍照记录,即可观察到材料的光致相转变过程。

[0109]

在室温25℃下进行紫外光照射诱导偶氮苯异构化对材料黏度的影响实验。对照组为经过热处理并冷却结晶的实施例1制得的光致固-液相转变材料未经紫外光照射的样品,

图2中记为“初始状态”;实验组为经过热处理并冷却结晶的实施例1制得的光致固-液相转变材料经过紫外光照射的样品,图2中记为“紫外光照后”。

[0110]

由于材料在经紫外光辐照前后偶氮苯分子的构象发生了变化,其分子链之间的相互作用将会发生改变,从而导致黏度的变化。如下图2所示,在紫外光照射前后,材料的黏度发生了明显的改变,在低剪切速率(小于10s-1

)下紫外光照后黏度由0.934pa

·

s下降到0.858pa

·

s,降幅为8.14%;在高剪切速率(1910s-1

)下紫外光照后黏度由0.519pa

·

s下降到0.433pa

·

s,降幅为16.57%。

[0111]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。