1.本发明属于飞机应急动力系统技术领域,具体涉及一种冲压空气涡轮系统液压泵支撑臂油路结构。

背景技术:

2.冲压空气涡轮系统(简称rat)主要应用于飞机应急动力系统,为飞机提供应急能源。rat通常回收在rat舱内,处于待命状态。当飞机处于应急状态时,通过作动筒将涡轮部件投放到气流中,将气流的冲压能转化为应急液压能/电能,供飞机应急使用。

3.液压模式冲压空气涡轮系统为了减小产品外形尺寸往往将液压泵集成在齿轮箱和支撑臂之间。为保证液压泵与飞机液压系统之间的连接,在支撑臂内集成高低压油路,故在rat总体设计时,需要在液压泵高低压油口与支撑臂高低压油路之间设置管路连接机构。受液压泵高低压油口位置和支撑臂高低压油路位置影响,液压泵高低压油口与支撑臂高低压油路中心会出现不同轴的现象。且液压泵和支撑臂装配后,其内部为一个密封空间,管路连接结构一旦装入rat内部,就无法对其安装位置、固定方式进行二次调整。

4.目前,国内一般采用将支撑臂设计为铸件的方式解决支撑臂和液压泵之间的油路连接问题。将支撑臂设计为铸件后,可以在铸件支撑臂内部设计弯曲高低压油路结构,从而保证在支撑臂和液压泵对接处,支撑臂的高低压油路中心与液压泵高低压油口中心同轴。此时,支撑臂高低压油路与液压泵高低压油口之间采用直插管的方式进行连接。支撑臂采用铸件的设计方案,导致支撑臂结构强度较低,支撑臂外形尺寸、重量较大等问题。

技术实现要素:

5.本发明的目的是:提供了一种冲压空气涡轮系统液压泵支撑臂油路结构。本发明实现了对支撑臂高低压管路和液压泵高低压油口之间的连接,同时消除了对支撑臂制造方式的限制,提高支撑臂的设计灵活性,对提高支撑臂强度、减小支撑臂外形尺寸和重量具有积极意义。

6.本发明的技术方案是:一种冲压空气涡轮系统液压泵支撑臂油路结构,包括支撑臂上的油口ⅰ和液压泵上的油口ⅱ;油口ⅰ和油口ⅱ间通过弯曲插管连通。

7.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,弯曲插管分别通过密封座ⅰ和密封座ⅱ与油口ⅱ和油口ⅰ连接。

8.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,支撑臂在与液压泵的结合面上设有压孔,支撑臂与液压泵对接时,压孔压于密封座ⅰ上。

9.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,密封座与油口间经密封圈密封。

10.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,沿密封座轴向设置有2个密封圈。

11.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,密封圈两侧还设有用于防止

密封圈被割伤的保护圈。

12.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,密封座ⅱ与油口ⅱ间还垫有调整垫。

13.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,密封座与弯曲插管通过焊接固定。

14.前述的冲压空气涡轮系统液压泵支撑臂油路结构中,密封座ⅱ上设置耳片结构,密封座ⅱ与支撑臂的油口ⅱ之间通过耳片、螺钉进行固定。

15.本发明的有益效果是:1)本发明设计的冲压空气涡轮系统弯曲插管机构可以实现rat支撑臂与rat液压泵之间的油路连接;2)本发明对弯曲插管进行单独设计,可以有效突破rat支撑臂只能采用铸件的限制,使得支撑臂可采用机加制造,在同等强度要求下,大幅减小rat支撑臂外形尺寸和重量。同等安装条件下本发明的支撑臂结构和传统支撑臂结构如图4、图5所示。相对传统支撑臂结构,本发明的支撑臂体积可以减小10%~15%,重量可减轻15%~20%;4)本发明采用支撑臂凹槽结构固定密封座,充分利用了支撑臂空间,解决了狭小空间下的密封座固定问题。5)支撑臂油路设计为直孔结构,易于加工;6)本发明的支撑臂结构为机加件,相比传统铸件支撑臂结构,有效提高了支撑臂设计、加工的灵活性。

16.综上所述,本发明实现了对支撑臂高低压管路和液压泵高低压油口之间的连接,同时消除了对支撑臂制造方式的限制,提高支撑臂的设计灵活性,对提高支撑臂强度、减小支撑臂外形尺寸和重量具有积极意义。

附图说明

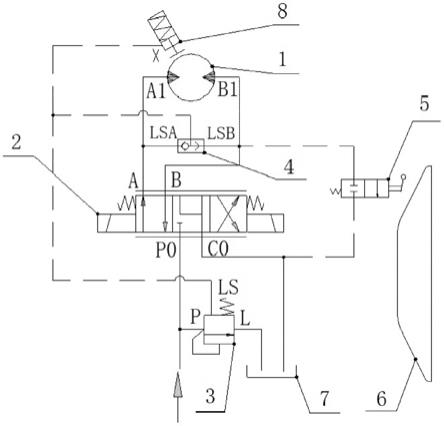

17.图1为本发明液压模式冲空气涡轮系统结构简图;

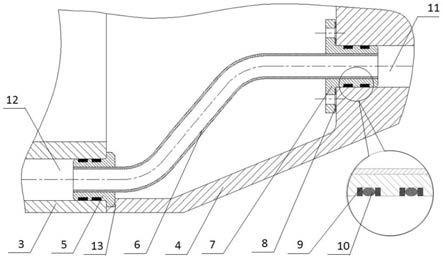

18.图2为本发明液压模式冲空气涡轮系统弯曲插管机构结构图;

19.图3为本发明冲压空气涡轮系统液压泵支撑臂油路结构装配测量尺寸示意图;

20.图4为同等安装条件下本发明的支撑臂结构示意图;

21.图5为同等安装条件下传统支撑臂结构示意图。

22.附图标记:1-涡轮部件,2-齿轮箱,3-液压泵,4-支撑臂,5-密封座ⅰ,6-弯曲插管,7-密封座ⅱ,8-调整垫,9-保护圈,10-密封圈、11-油口ⅰ、12-油口ⅱ。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

24.实施例1。一种冲压空气涡轮系统液压泵支撑臂油路结构,构成如图1-5所示,支撑臂与液压泵之间采用法兰盘进行连接,安装时,将支撑臂和液压泵相应法兰盘端面贴合,之后,通过螺栓对两法兰盘进行固定。受支撑臂和液压泵的连接方式影响,插管机构与液压泵只能采取即插式连接方式。

25.冲压空气涡轮系统液压泵支撑臂油路结构,其包括插管、密封座、密封圈、调整垫等零件。其中,为适应支撑臂高低压油路和液压泵高低压油口的空间位置,插管设计为弯曲结构。

26.为保证插管与支撑臂、液压泵之间的密封性,插管两端安装有密封座,密封座与插

管之间通过焊接的方式进行连接。

27.插管机构两侧密封座上设置密封结构,该密封结构由1个密封圈和2个保护圈组成。每个密封座上设置两套该密封结构。

28.为保证在液压泵输出高压油液工况下,高压油对插管的冲击,需对两个密封座进行轴向固定。密封座上设置耳片等结构,并通过螺钉固定在支撑臂上。也可以设置环形安装座、凸台等结构,采用支撑臂凹槽结构对密封座进行固定。

29.在一端密封座与支撑臂结合处设置调整垫,装配时通过实际测量相关尺寸,从而避免插管出现装配应力的现象。

30.实施例2。一种冲压空气涡轮系统液压泵支撑臂油路结构,请参阅图1,液压模式冲压空气涡轮系统一般包含涡轮部件1、齿轮箱部件2、液压泵3和支撑臂4。液压泵3与支撑臂4之间采用端面的法兰盘结构进行连接,插管机构安装在支撑臂4和液压泵3之间,用于连接支撑臂4和液压泵3之间的油路。插管机构安装一旦到rat系统后,就处在一个封闭的环境中,无法对其安装位置及固定方式进行调整。

31.请参阅图2,本发明冲压空气涡轮系统液压泵支撑臂油路结构包括插管6、密封座ⅰ5、密封座ⅱ7、保护圈9、密封圈10、调整垫8等零件。其中,根据支撑臂4与液压泵3相关油路位置,将插管6设计为弯曲结构。为保证插管6与液压泵3和支撑臂4的密封性,插管6两端设置密封座5ⅰ和密封座ⅱ7,并在封座5ⅰ和密封座ⅱ7上安装保护圈9和密封圈10等密封结构。

32.因支撑臂4与液压泵3装配后,形成密闭空间,无法对插管机构进行固定等操作,故需要在装配撑臂部件4与液压泵3之前将插管机构固定在支撑臂4上。

33.在密封座7ⅱ上设置耳片结构,并通过螺钉与支撑臂部件4进行连接。

34.在密封座5ⅰ上设置环形安装结构,并在支撑臂4相关位置设置环形压孔,用于对密封座5的固定。为保证插管6的安装,支撑臂4环形凹槽的截面不大于1/2圆形。当液压泵3安装到支撑臂4上之后,密封座ⅰ5通过其环形安装结构被卡在液压泵3与支撑臂4环形压孔之间,起到固定作用。

35.请参阅图3,为避免对插管机构产生装配应力,装配前测量如图3所示长度l1、l2,选配调整垫8厚度为l2-l1,进行装配。

36.将插管机构固定在支撑臂4上后,将液压泵3与支撑臂4进行插装即可。

37.与目前采用的将支撑臂设计为铸件结构的方法相比,液压模式冲压空气涡轮系统采用弯曲插管的结构可以有效实现液压泵和支撑臂之间的油路连接。使用本发明结构后,支撑臂内部液压管路可以设计为直管结构,支撑臂可采用机加件,消除支撑臂只能采用铸造进行制造的限制,对提高支撑臂强度、减小支撑臂外形尺寸及重量有重要的意义。

38.实施例3。一种冲压空气涡轮系统液压泵支撑臂油路结构,构成如图1-5所示,包括支撑臂4上的油口ⅰ11和液压泵3上的油口ⅱ12;油口ⅰ11和油口ⅱ12间通过弯曲插管6连通。

39.前述的弯曲插管6分别通过密封座ⅰ5和密封座ⅱ7与油口ⅱ12和油口ⅰ11连接。

40.前述的支撑臂4在与液压泵3的结合面上设有压孔13,支撑臂4与液压泵3对接时,压孔13压于密封座ⅰ5上。

41.前述的密封座与油口间经密封圈10密封。

42.沿密封座轴向设置有2个密封圈10。

43.前述的密封圈10两侧还设有用于防止密封圈10被割伤的保护圈9。

44.前述的密封座ⅱ7与油口ⅱ12间还垫有调整垫8。

45.前述的密封座与弯曲插管6通过焊接固定。

46.前述的密封座ⅱ7上设置耳片结构,密封座ⅱ7与支撑臂的油口ⅱ12之间通过耳片、螺钉进行固定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。