1.本发明实施例涉及车辆故障检测技术领域,尤其涉及一种机油泵故障检测方法、装置、车辆和存储介质。

背景技术:

2.在车辆中,通常设置有机油泵来泵送机油到冷却系统、润滑系统、液压系统,以对车辆进行冷却、润滑和液压控制。

3.与传统机械式机油泵相比,可变机油泵能在满足发动机润滑、冷却需求及其他液压系统驱动需求的前提下,将主油路压力控制在合理范围,避免机油泵长时间高功率输出,降低燃油消耗量,而在可变机油泵中,全可变机油泵可在一定压力范围内按需求连续调节机油压力。然而,全可变机油泵相比传统机械式机油泵,零部件数量多,结构复杂,发生故障的概率大。

4.现有全可变机油泵的故障检测是通过ecu驱动芯片对驱动电路做电气故障诊断,以此判断出线路的电源短路、对地短路、开路等电气故障,无法检测出全可变机油泵内部发生的机械故障。

技术实现要素:

5.本发明实施例提供一种机油泵故障检测方法、装置、车辆和存储介质,以解决现有技术无法检测出机油泵内部机械故障的问题。

6.第一方面,本发明实施例提供了一种机油泵故障检测方法,包括:

7.判断是否满足机油泵机械故障检测的使能条件;

8.若是,获取机油泵的当前机油压力;

9.根据所述当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器;

10.若是,启动计时器;

11.在所述计时器的计时时长大于预设时长时,确定所述机油泵发生机械故障并激活故障标志。

12.可选地,所述判断是否满足机油泵机械故障检测的使能条件:

13.获取输入数据,所述输入数据包括发动机启动后的启动时长、蓄电池电压、机油压力、机油温度、电磁阀状态、压力传感器状态、温度传感器状态以及闭环控制器状态;

14.在满足如下条件时确定满足机油泵机械故障检测的使能条件:

15.所述启动时长大于预设时长,所述蓄电池电压在预设电压范围内,所述机油压力在预设压力范围内,所述机油温度在预设温度范围内;

16.所述电磁阀状态、所述压力传感器状态、所述温度传感器状态为正常状态;

17.所述闭环控制器状态为激活状态。

18.可选地,在所述获取机油泵的当前机油压力之前,还包括:

19.获取发动机的工况数据;

20.根据所述工况数据判断发动机是处于第一工况还是第二工况。

21.可选地,所述工况数据包括发动机转速和发动机负荷,所述根据所述工况数据判断发动机是处于第一工况还是第二工况,包括:

22.在所述发动机转速小于或等于预设转速阈值并且所述发动机负荷小于或等于预设负荷阈值时,确定所述发动机处于第一工况;

23.在所述发动机转速大于预设转速阈值,或,所述发动机负荷大于预设负荷阈值时,确定所述发动机处于第二工况。

24.可选地,车辆的发动机的工况包括第一工况和第二工况,所述根据所述当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器,包括:

25.在所述发动机处于第一工况时,计算所述目标机油压力与所述当前机油压力的差值的第一绝对值;

26.判断所述第一绝对值是否大于预设的压力差故障阈值;

27.若是,所述启动计时器包括:

28.启动第一计时器;

29.若否,返回判断是否满足机油泵机械故障检测的使能条件的步骤。

30.可选地,所述根据所述当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器,还包括:

31.在所述发动机处于第二工况时,计算所述目标机油压力与所述当前机油压力的差值的比值;

32.计算所述比值与1的差值的第二绝对值;

33.判断所述第二绝对值是否大于预设的压力比故障阈值;

34.若是,所述启动计时器包括:

35.启动第二计时器;

36.若否,返回判断是否满足机油泵机械故障检测的使能条件的步骤。

37.可选地,在所述启动第一计时器或者启动第二计时器之前,还包括:

38.获取闭环控制器计算得到的累计积分值的第三绝对值;

39.判断所述第三绝对值是否大于预设积分阈值;

40.若是,执行启动第一计时器,或者,启动第二计时器的步骤;

41.若否,返回判断是否满足机油泵机械故障检测的使能条件的步骤。

42.可选地,在所述启动计时器之后,还包括:

43.在所述计时器计时的过程中,当不满足机油泵机械故障检测的使能条件,或,根据所述当前机油压力、预设的目标机油压力以及故障阈值判断不启动计时器时,所述计时器清零。

44.第二方面,本发明实施例提供了一种机油泵故障检测装置,包括:

45.使能条件判断模块,用于判断是否满足机油泵机械故障检测的使能条件;

46.当前机油压力获取模块,用于获取机油泵的当前机油压力;

47.判断模块,用于根据所述当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器;

48.计时模块,用于启动计时器;

49.故障确定模块,用于在所述计时器的计时时长大于预设时长时,确定所述机油泵故障并激活故障标志。

50.可选地,所述使能条件判断模块包括:

51.输入数据获取子模块,用于获取输入数据,所述输入数据包括发动机启动后的启动时长、蓄电池电压、机油压力、机油温度、电磁阀状态、压力传感器状态、温度传感器状态以及闭环控制器状态;

52.使能条件判断子模块,用于在满足如下条件时确定满足机油泵机械故障检测的使能条件:

53.所述启动时长大于预设时长,所述蓄电池电压在预设电压范围内,所述机油压力在预设压力范围内,所述机油温度在预设温度范围内;

54.所述电磁阀状态、所述压力传感器状态、所述温度传感器状态为正常状态;

55.所述闭环控制器状态为激活状态。

56.可选地,还包括:

57.工况数据获取模块,用于获取发动机的工况数据;

58.工况判断模块,用于根据所述工况数据判断发动机是处于第一工况还是第二工况。

59.可选地,所述工况数据包括发动机转速和发动机负荷,所述工况判断模块包括:

60.第一工况确定子模块,用于在所述发动机转速小于或等于预设转速阈值并且所述发动机负荷小于或等于预设负荷阈值时,确定所述发动机处于第一工况;

61.第二工况确定子模块,用于在所述发动机转速大于预设转速阈值,或,所述发动机负荷大于预设负荷阈值时,确定所述发动机处于第二工况。

62.可选地,车辆的发动机的工况包括第一工况和第二工况,所述判断模块303包括:

63.第一绝对值计算子模块,用于在所述发动机处于第一工况时,计算所述目标机油压力与所述当前机油压力的差值的第一绝对值;

64.第一判断子模块,用于判断所述第一绝对值是否大于预设的压力差故障阈值;

65.若是,所述计时模块包括:

66.第一计时子模块,用于启动第一计时器;

67.第一跳转子模块,用于返回使能条件判断模块。

68.可选地,所述判断模块还包括:

69.比值计算子模块,用于在所述发动机处于第二工况时,计算所述目标机油压力与所述当前机油压力的差值的比值;

70.第二绝对值计算子模块,用于所述比值与1的差值的第二绝对值;

71.第二判断子模块,用于判断所述第二绝对值是否大于预设的压力比故障阈值;

72.若是,所述计时模块包括:

73.第二计时子模块,用于启动第二计时器;

74.第二跳转子模块,用于返回使能条件判断模块。

75.可选地,还包括:

76.第三绝对值获取模块,用于获取闭环控制器计算得到的累计积分值的第三绝对

值;

77.第二判断模块,用于判断所述第三绝对值是否大于预设积分阈值,若是,跳转至第一计时子模块,或者,第二计时子模块;若否,返回第二跳转子模块。

78.可选地,还包括:

79.计时器清零模块,用于在所述计时器计时的过程中,当不满足机油泵机械故障检测的使能条件,或,根据所述当前机油压力、预设的目标机油压力以及故障阈值判断不启动计时器时,所述计时器清零。

80.第三方面,本发明实施例提供了一种车辆,包括:

81.机油泵;

82.一个或多个处理器;

83.存储装置,用于存储一个或多个计算机程序,

84.当所述一个或多个计算机程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现本发明第一方面所述的机油泵故障检测方法。

85.第四方面,本发明实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现本发明第一方面所述的机油泵故障检测方法。

86.本发明实施例在满足机油泵机械故障检测的使能条件下,通过机油泵的当前机油压力、目标机油压力以及故障阈值判断是否启动计时器,并在计时器的计时时长大于预设阈值时确定机油泵故障并激活故障标志,由于机油泵的压力与油泵堵塞、油道破损泄露等机械故障相关,在排除电气故障而满足机械故障检测的使能条件下,通过机油泵的当前加油压力、目标机油压力和故障阈值以及计时器的计时时长来检测机油泵机械故障,解决了目前无法检测出机油泵电气故障的问题,能够在机油泵运行过程中及时检测出机油泵机械故障,使得驾驶员能够关注到机油泵机械故障以及时维修。

87.应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

附图说明

88.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

89.图1是本发明实施例一提供的一种机油泵故障检测方法的步骤流程图;

90.图2a是本发明实施例二提供的一种机油泵故障检测方法的步骤流程图;

91.图2b是本发明实施例中机油泵机械故障检测的使能条件判断的流程图;

92.图3是本发明实施例三提供的一种机油泵故障检测装置的结构框图;

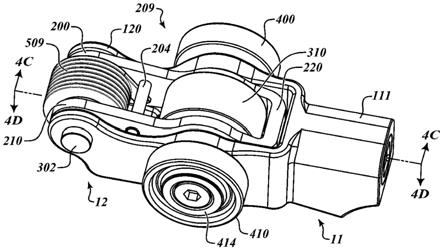

93.图4是本发明实施例四提供的一种车辆的示意图。

具体实施方式

94.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是

本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

95.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

96.实施例一

97.图1为本发明实施例一提供的一种机油泵故障检测方法的步骤流程图,本发明实施例可适用于检测车辆的机油泵发生机械故障的情况,该方法可以由本发明实施例的机油泵故障检测装置来执行,该机油泵故障检测装置可以由硬件或软件来实现,并集成在本发明实施例所提供的车辆中,具体地,集成在车辆的行车电脑(ecu,electronic control unit)中,如图1所示,本发明实施例的机油泵故障检测方法可以包括如下步骤:

98.s101、判断是否满足机油泵机械故障检测的使能条件。

99.在本发明实施例中,机油泵可以是传统机械式机油泵或者可变机油泵,其中,可变机油泵可以分为两段式可变机油泵和全可变机油泵,机油泵的机械故障可以包括油泵堵塞、油道破损等机械故障,为了避免电气故障影响到机械故障检测,可以在满足机械故障检测的使能条件时对机油泵的机械故障进行检测,即使能条件可以是当前机油泵的电气工作状态正常,如发动机启动预设时长之后,车辆的蓄电池的电压在预设电压范围内、机油泵的电磁阀无电气故障、压力传感器无故障、温度传感器故障、机油压力在预设压力范围内、机油温度在预设温度范围、机油泵的闭环控制器处于激活状态等,可以在发动机启动预设时长之后,获取上述数据或者器件的状态来确定是否满足使能条件,若是则执行s102,若否,则继续检测是否满足使能条件。

100.s102、获取机油泵的当前机油压力。

101.在车辆中,可以设置压力传感器来采集机油的当前机油压力,在一个示例中,可以在机油泵的机油输出口设置压力传感器来采集机油压力,当然,还可以在其他需要机油来冷却、润滑、液压控制的部件上设置压力传感器来采集机油压力,车辆的ecu可以读取压力传感器所采集到的当前机油压力。

102.s103、根据当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器。

103.在本发明实施例中,车辆中可以设置有闭环控制器,该闭环控制器可用于调整机油泵所输出的机油的目标机油压力,其中,目标机油压力可以是根据车辆当前的工况所确定的机油压力,示例性地,根据当前车辆的发动机转速、发动机负荷所确定的目标机油压力,机油泵以目标机油压力输出机油时能满足当前工况的冷却、润滑和液压控制需求。在获取到当前机油压力后,可以计算目标机油压力与当前机油压力的差值的绝对值,通过绝对值与故障阈值作比较来确定是否启动计时器,示例性地,如果绝对值大于故障阈值,说明当

前机油压力与目标机油压力相差较大,在机油泵无电气故障时,有可能是机械故障导致当前机油压力与目标机油压力相差较大,为了保证机械故障检测的准确性,可以在确定目标机油压力与当前机油压力的差值的绝对值大于故障阈值时,执行s104启动计时器来进行计时,否则返回s101。

104.需要说明的是,在另一个示例中,还可以先计算目标机油压力与当前机油压力的比值,计算该比值与1的绝对值,通过判断该绝对值是否大于故障阈值来确定是否启动计时器。

105.s104、启动计时器。

106.具体地,计时器用于计时得到计时时长,启动计时器说明有机油泵有可能发生了机械故障,可以统计发生机械故障的可行性的持续时长,在计时器计时的过程中,如果检测到不满足机油泵机械故障检测的使能条件时,有可能是电气故障,则计时器清零,或者是避免突发性因素造成计时器启动,如当前机油压力短时间内剧烈波动,当前机油压力与目标机油压力的差值的绝对值大于故障阈值造成启动计时器,则计时器清零。

107.s105、在计时器的计时时长大于预设时长时,确定机油泵发生机械故障并激活故障标志。

108.本发明实施例在启动计时器之后得到计时时长,该计时时长累加,实时判断该计时时长是否大于预设时长,若是,则可以确定机油泵发生机械故障,若否,则对计时时长进行累加。在确定机油泵发生机械故障时,可以激活故障标志位,以标记机械泵发生机械故障,从而提醒驾驶员及时排除故障。

109.本发明实施例在满足机油泵机械故障检测的使能条件下,通过机油泵的当前机油压力、目标机油压力以及故障阈值判断是否启动计时器,并在计时器的计时时长大于预设阈值时确定机油泵故障并激活故障标志,由于机油泵的压力与油泵堵塞、油道破损泄露等机械故障相关,在排除电气故障而满足机械故障检测的使能条件下,通过机油泵的当前加油压力、目标机油压力和故障阈值以及计时器的计时时长来检测机油泵机械故障,解决了目前无法检测出机油泵电气故障的问题,能够在机油泵运行过程中及时检测出机油泵机械故障,使得驾驶员能够关注到机油泵机械故障以及时维修。

110.实施例二

111.图2a为本发明实施例二提供的一种机油泵故障检测方法的步骤流程图,本发明实施例在前述实施例一的基础上进行优化,具体地,如图2a所示,本发明实施例的机油泵故障检测方法可以包括如下步骤:

112.s201、判断是否满足机油泵机械故障检测的使能条件。

113.在本发明实施例中,车辆的ecu可以实时读取输入数据,该输入数据包括发动机启动后的启动时长、蓄电池电压、机油压力、机油温度、电磁阀状态、压力传感器状态、温度传感器状态以及闭环控制器状态中的至少一种,示例性地,车辆的ecu可以读取各个传感器所采集到的数据,以及接收电磁阀、闭环控制器等自检后反馈的状态,并且在满足如下条件时确定满足机油泵机械故障检测的使能条件:

114.启动时长大于预设时长,蓄电池电压在预设电压范围内,机油压力在预设压力范围内,机油温度在预设温度范围内,电磁阀状态、压力传感器状态、温度传感器状态为正常状态,闭环控制器状态为激活状态。

115.以下结合图2b说明机油泵机械故障检测的使能条件的判断过程,如图2b所示,使能条件的判断过程如下:

116.s01、开始;

117.s02、判断发动机启动后时间是否大于10s,若是,执行s02,若否,执行s11;

118.s03、判断蓄电池电压是否大于或等于电压下限,并且小于或等于电压上限,若是执行s04,若否,执行s11;

119.s04、判断电磁阀是否故障,若是,执行s11,若否,执行s05;

120.s05、判断压力传感器是否故障,若是,执行s11,若否,执行s06;

121.s06、判断温度传感器是否故障,若是,执行s11,若否,执行s07;

122.s07、判断机油压力是否大于或等于压力下限,并且小于或等于压力上限,若是执行s08,若否,执行s11;

123.s08、判断机油温度是否大于或等于温度下限,并且小于或等于温度上限,若是执行s09,若否,执行s11;

124.s09、判断闭环控制器是否激活,若是执行s10,若否,执行s11;

125.s10、满足使能条件;

126.s11、不满足使能条件。

127.以上虽然结合图2b说明了满足机油泵机械故障检测的使能条件的判断过程,在实际应用中,本领域技术人员可以使用但不限于上述输入数据判断是否满足机油泵机械故障检测的使能条件,另外,也不限于图2b中所示的步骤流程。

128.本发明实施例首先通过发动机启动后的启动时长、蓄电池电压、机油压力、机油温度、电磁阀状态、压力传感器状态、温度传感器状态以及闭环控制器状态等输入数据来判断是否满足机械故障检测的使能条件,使得机械故障检测在排除电气故障时执行,避免了出现电气故障对机械故障检测的影响造成机械故障的误检,保证了机械故障检测的准确性。

129.s202、获取发动机的工况数据。

130.在车辆中,可以设置压力传感器来采集机油的当前机油压力,在一个示例中,可以在机油泵的机油输出口设置压力传感器来采集机油压力,当然,还可以在其他需要机油来冷却、润滑的部件上设置压力传感器来采集机油压力,车辆的ecu可以读取压力传感器所采集到的当前机油压力。

131.s203、根据工况数据判断发动机是处于第一工况还是第二工况。

132.在本发明实施例中,第一工况可以是低工况,第二工况可以是高工况,其中,低工况和高工况是相对而言,本领域技术人员可以根据车辆所使用的发动机类型、功率等参数定义低工况和高工况,例如,以发动机的转速、负荷来定义低工况和高工况。

133.在一个可选实施例中,在发动机转速小于或等于预设转速阈值并且发动机负荷小于或等于预设负荷阈值时,确定发动机处于第一工况,在发动机转速大于预设转速阈值,或,发动机负荷大于预设负荷阈值时,确定发动机处于第二工况,当发动机处于第一工况时,执行s204-s208,在发动机处于第二工况时,执行s209-s214。

134.s204、在发动机处于第一工况时,计算目标机油压力与当前机油压力的差值的第一绝对值。

135.在一个示例中,记目标机油压力值为p

tar

,当前机油压力值为p

cur

,则第一绝对值p1

计算如下:

136.p1=|p

tar-p

cur

|

137.s205、判断第一绝对值是否大于预设的压力差故障阈值。

138.具体地,记压力差故障阈值为p

thre1

,则判断p1>p

thre1

是否成立,若成立,执行s206,若否,返回s201。

139.s206、获取闭环控制器计算得到的累计积分值的第三绝对值。

140.闭环控制器又称为pid(proportion integration differentiation)控制器,pid控制器中,积分(i)控制的输出与输入误差信号的积分成正比关系,对控制器,如果在进入稳态后存在稳态误差,则该控制器是有稳态误差的或简称有差系统(system with steady-state error)。为了消除稳态误差,在控制器中必须引入“积分项”,积分项的误差取决于时间的积分,随着时间的增加,积分项会增大。即使误差很小,积分项也会随着时间的增加而增加,积分项推动控制器的输出增大使稳态误差进一步减小,直到接近于零,因此,比例和积分(pi)控制器,可以使控制器在进入稳态后几乎无稳态误差。

141.本发明实施例中的闭环控制器计算得到的累计积分值即为pid控制器中的积分(i)控制中的积分项,可以直接从闭环控制器读取累计积分值i1,并取绝对值得到第三绝对值i1=|i1|。

142.s207、判断第三绝对值是否大于预设积分阈值。

143.即判断i1>i

thre1

是否成立,若成立,执行s208,若否,返回s201。

144.s208、启动第一计时器。

145.具体地,启动第一计时器之后执行s215,第一计时器用于计时得到第一计时时长,启动第一计时器说明发动机处于第一工况运转时,机油泵有可能发生了机械故障,可以统计发生机械故障的可行性的持续时长,在第一计时器计时的过程中,如果检测到不满足机油泵机械故障检测的使能条件时,有可能是电气故障,则第一计时器清零,或者是为了避免突发性因素造成第一计时器启动,如当前机油压力短时间内剧烈波动,当前机油压力与目标机油压力的差值的绝对值大于故障阈值造成启动第一计时器,则第一计时器清零。

146.s209、在发动机处于第二工况时,计算目标机油压力与当前机油压力的差值的比值。

147.在一个示例中,记目标机油压力值为p

tar

,当前机油压力值为p

cur

,则比值为p

tar

/p

cur

。

148.s210、计算比值与1的差值的第二绝对值。

149.具体地,第二绝对值p2计算如下:

150.p2=|p

tar

/p

cur-1|

151.s211、判断第二绝对值是否大于预设的压力比故障阈值。

152.具体地,记压力差故障阈值为p

thre1

,则判断p2>p

thre1

是否成立,若成立,执行s212,若否,返回s201。

153.s212、获取闭环控制器计算得到的累计积分值的第四绝对值。

154.本发明实施例中的闭环控制器计算得到的累计积分值即为pid控制器中的积分(i)控制中的积分项,可以直接从闭环控制器读取累计积分值i2,并取绝对值得到第四绝对值i2=|i2|。

155.s213、判断第四绝对值是否大于预设积分阈值。

156.即判断i2>i

thre1

是否成立,若成立,执行s214,若否,返回s201。

157.s214、启动第二计时器。

158.具体地,启动第二计时器之后执行s215,第二计时器用于计时得到第二计时时长,启动第二计时器说明发动机处于第二工况运转时,机油泵有可能发生了机械故障,可以统计发生机械故障的可行性的持续时长,在第二计时器计时的过程中,如果检测到不满足机油泵机械故障检测的使能条件时,有可能是电气故障,则第二计时器清零,或者是为了避免突发性因素造成第二计时器启动,如当前机油压力短时间内剧烈波动,当前机油压力与目标机油压力的差值的绝对值大于故障阈值造成启动第二计时器,则第二计时器清零。

159.s215、在计时器的计时时长大于预设时长时,确定机油泵发生机械故障并激活故障标志。

160.示例性地,如果发动机处于第一工况并且启动第一计时器之后,如果第一计时器的第一计时时长大于预设时长时,确定机油泵发生低压力区机械故障,可以激活故障标志,在另一个示例中,发动机处于第二工况并且启动第二计时器之后,如果第二计时器的第二计时时长大于预设时长时,确定机油泵发生高压力区机械故障,可以激活故障标志,以标记机械泵发生机械故障,从而提醒驾驶员及时排除故障。

161.需要说明的是,在一个可选实施例中,s206-s207、s212-s214可以是可选步骤,即故障检测过程可以包括以下步骤s201-s205、s208,s209-s211,s215。

162.本发明实施例在判断满足机油泵机械故障检测的使能条件之后,通过发动机的工况数据确定发动机处于第一工况还是第二工况,在第一工况时,通过计算目标机油压力与当前机油压力的差值的第一绝对值来与压力差故障阈值进行比较、获取闭环控制器的累计积分值的第三绝对值来与预设积分阈值进行比较来确定是否启动计时器,在第二工况时,通过计算目标机油压力与当前机油压力的比值,计算比值与1的差值第二绝对值来与压力比故障阈值进行比较、获取闭环控制器的累计积分值的第四绝对值来与预设积分阈值进行比较来确定是否启动计时器,在计时器的计时时长大于预设时长是确定机油泵发生机械故障,一方面,由于机油泵的压力与油泵堵塞、油道破损泄露等机械故障相关,在排除电气故障而满足机械故障检测的使能条件下,解决了目前无法检测出机油泵电气故障的问题,能够在机油泵运行过程中及时检测出机油泵机械故障,使得驾驶员能够关注到机油泵机械故障以及时维修,另一方面,按工况来检测机油泵机械故障,避免了不同工况下检测机械故障的参数不同造成检测结果准确率低的问题,提高了机油泵机械故障检测结果的准确度,又一方面,采用闭环控制器的累计积分值作为辅助检测条件,累计积分值随着时间累计,在车辆长时间运行时,可以有效检测出闭环控制器的控制偏差故障。

163.进一步地,在发动机处于低工况时,目标机油压力和当前机油压力比较低,目标机油压力与当前机油压力的压力差较小,使用压力差作为故障判据,在发动机处于高工况时,目标机油压力和当前机油压力比较高,也容易产生压力波动,使用目标机油压力与当前机油压力的比值作为故障判据,不同工况下采用不同判据更准确的检测出机油泵机械故障,有效防止误检。

164.实施例三

165.图3是本发明实施例三提供的一种机油泵故障检测装置的结构框图,如图3所示,

本发明实施例的机油泵故障检测装置具体可以包括如下模块:

166.使能条件判断模块301,用于判断是否满足机油泵机械故障检测的使能条件;

167.当前机油压力获取模块302,用于获取机油泵的当前机油压力;

168.判断模块303,用于根据所述当前机油压力、预设的目标机油压力以及故障阈值判断是否启动计时器;

169.计时模块304,用于启动计时器;

170.故障确定模块305,用于在所述计时器的计时时长大于预设时长时,确定所述机油泵故障并激活故障标志。

171.可选地,所述使能条件判断模块301包括:

172.输入数据获取子模块,用于获取输入数据,所述输入数据包括发动机启动后的启动时长、蓄电池电压、机油压力、机油温度、电磁阀状态、压力传感器状态、温度传感器状态以及闭环控制器状态;

173.使能条件判断子模块,用于在满足如下条件时确定满足机油泵机械故障检测的使能条件:

174.所述启动时长大于预设时长,所述蓄电池电压在预设电压范围内,所述机油压力在预设压力范围内,所述机油温度在预设温度范围内;

175.所述电磁阀状态、所述压力传感器状态、所述温度传感器状态为正常状态;

176.所述闭环控制器状态为激活状态。

177.可选地,还包括:

178.工况数据获取模块,用于获取发动机的工况数据;

179.工况判断模块,用于根据所述工况数据判断发动机是处于第一工况还是第二工况。

180.可选地,所述工况数据包括发动机转速和发动机负荷,所述工况判断模块包括:

181.第一工况确定子模块,用于在所述发动机转速小于或等于预设转速阈值并且所述发动机负荷小于或等于预设负荷阈值时,确定所述发动机处于第一工况;

182.第二工况确定子模块,用于在所述发动机转速大于预设转速阈值,或,所述发动机负荷大于预设负荷阈值时,确定所述发动机处于第二工况。

183.可选地,车辆的发动机的工况包括第一工况和第二工况,所述判断模块303包括:

184.第一绝对值计算子模块,用于在所述发动机处于第一工况时,计算所述目标机油压力与所述当前机油压力的差值的第一绝对值;

185.第一判断子模块,用于判断所述第一绝对值是否大于预设的压力差故障阈值;

186.若是,所述计时模块304包括:

187.第一计时子模块,用于启动第一计时器;

188.第一跳转子模块,用于返回使能条件判断模块301。

189.可选地,所述判断模块303还包括:

190.比值计算子模块,用于在所述发动机处于第二工况时,计算所述目标机油压力与所述当前机油压力的差值的比值;

191.第二绝对值计算子模块,用于所述比值与1的差值的第二绝对值;

192.第二判断子模块,用于判断所述第二绝对值是否大于预设的压力比故障阈值;

193.若是,所述计时模块304包括:

194.第二计时子模块,用于启动第二计时器;

195.第二跳转子模块,用于返回使能条件判断模块301。

196.可选地,还包括:

197.第三绝对值获取模块,用于获取闭环控制器计算得到的累计积分值的第三绝对值;

198.第二判断模块,用于判断所述第三绝对值是否大于预设积分阈值,若是,跳转至第一计时子模块,或者,第二计时子模块;若否,返回第二跳转子模块。

199.可选地,还包括:

200.计时器清零模块,用于在所述计时器计时的过程中,当不满足机油泵机械故障检测的使能条件,或,根据所述当前机油压力、预设的目标机油压力以及故障阈值判断不启动计时器时,所述计时器清零。

201.本发明实施例所提供的机油泵故障检测装置可执行本发明实施例一、实施例二所提供的机油泵故障检测方法,具备执行方法相应的功能模块和有益效果。

202.实施例四

203.图4示出了可以用来实施本发明的实施例的车辆10的结构示意图。如图4所示,车辆10包括至少一个处理器11,以及与至少一个处理器11通信连接的存储器,如只读存储器(rom)12、随机访问存储器(ram)13等,其中,存储器存储有可被至少一个处理器执行的计算机程序,处理器11可以根据存储在只读存储器(rom)12中的计算机程序或者从存储单元18加载到随机访问存储器(ram)13中的计算机程序,来执行各种适当的动作和处理。在ram 13中,还可存储车辆10操作所需的各种程序和数据。处理器11、rom 12以及ram 13通过总线14彼此相连。输入/输出(i/o)接口15也连接至总线14。

204.车辆10中的多个部件连接至i/o接口15,包括:输入单元16,例如键盘、鼠标等;输出单元17,例如各种类型的显示器、扬声器等;存储单元18,例如磁盘、光盘等;以及通信单元19,例如网卡、调制解调器、无线通信收发机等;通信单元19允许车辆10通过诸如因特网的计算机网络和/或各种电信网络与其他设备交换信息/数据;机油泵20,用于在车辆10上泵送机油;温度传感器21,用于车辆机油的温度;压力传感器22,用于测量机油的压力;电磁阀23,用于调整机油泵20的油压。

205.处理器11可以是各种具有处理和计算能力的通用和/或专用处理组件。处理器11的一些示例包括但不限于中央处理单元(cpu)、图形处理单元(gpu)、各种专用的人工智能(ai)计算芯片、各种运行机器学习模型算法的处理器、数字信号处理器(dsp)、以及任何适当的处理器、控制器、微控制器等。处理器11执行上文所描述的各个方法和处理,例如机油泵故障检测方法。

206.在一些实施例中,机油泵故障检测方法可被实现为计算机程序,其被有形地包含于计算机可读存储介质,例如存储单元18。在一些实施例中,计算机程序的部分或者全部可以经由rom 12和/或通信单元19而被载入和/或安装到车辆10上。当计算机程序加载到ram 13并由处理器11执行时,可以执行上文描述的机油泵故障检测方法的一个或多个步骤。备选地,在其他实施例中,处理器11可以通过其他任何适当的方式(例如,借助于固件)而被配置为执行机油泵故障检测方法。

207.本文中以上描述的系统和技术的各种实施方式可以在数字电子电路系统、集成电路系统、场可编程门阵列(fpga)、专用集成电路(asic)、专用标准产品(assp)、芯片上系统的系统(soc)、负载可编程逻辑设备(cpld)、计算机硬件、固件、软件、和/或它们的组合中实现。这些各种实施方式可以包括:实施在一个或者多个计算机程序中,该一个或者多个计算机程序可在包括至少一个可编程处理器的可编程系统上执行和/或解释,该可编程处理器可以是专用或者通用可编程处理器,可以从存储系统、至少一个输入装置、和至少一个输出装置接收数据和指令,并且将数据和指令传输至该存储系统、该至少一个输入装置、和该至少一个输出装置。

208.用于实施本发明的方法的计算机程序可以采用一个或多个编程语言的任何组合来编写。这些计算机程序可以提供给通用计算机、专用计算机或其他可编程数据处理装置的处理器,使得计算机程序当由处理器执行时使流程图和/或框图中所规定的功能/操作被实施。计算机程序可以完全在机器上执行、部分地在机器上执行,作为独立软件包部分地在机器上执行且部分地在远程机器上执行或完全在远程机器或服务器上执行。

209.在本发明的上下文中,计算机可读存储介质可以是有形的介质,其可以包含或存储以供指令执行系统、装置或设备使用或与指令执行系统、装置或设备结合地使用的计算机程序。计算机可读存储介质可以包括但不限于电子的、磁性的、光学的、电磁的、红外的、或半导体系统、装置或设备,或者上述内容的任何合适组合。备选地,计算机可读存储介质可以是机器可读信号介质。机器可读存储介质的更具体示例会包括基于一个或多个线的电气连接、便携式计算机盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦除可编程只读存储器(eprom或快闪存储器)、光纤、便捷式紧凑盘只读存储器(cd-rom)、光学储存设备、磁储存设备、或上述内容的任何合适组合。

210.为了提供与用户的交互,可以在车辆上实施此处描述的系统和技术,该车辆具有:用于向用户显示信息的显示装置(例如,crt(阴极射线管)或者lcd(液晶显示器)监视器);以及键盘和指向装置(例如,鼠标或者轨迹球),用户可以通过该键盘和该指向装置来将输入提供给车辆。其它种类的装置还可以用于提供与用户的交互;例如,提供给用户的反馈可以是任何形式的传感反馈(例如,视觉反馈、听觉反馈、或者触觉反馈);并且可以用任何形式(包括声输入、语音输入或者、触觉输入)来接收来自用户的输入。

211.应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发明中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本发明的技术方案所期望的结果,本文在此不进行限制。

212.上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

213.本发明实施例还提供一种计算机可读存储介质,所述存储介质中的指令由设备的处理器执行时,使得车辆能够执行如上述方法实施例所述的机油泵故障检测方法。

214.需要说明的是,对于装置、车辆、存储介质实施例而言,由于其与方法实施例基本相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

215.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特

点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

216.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变换、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。