1.本发明涉及防水卷材生产领域,特别涉及一种防水卷材自动化生产装置及方法。

背景技术:

2.防水卷材指将沥青类或高分子类防水材料浸渍在胎体(如原纸、纤维织物)上,再在表面撒布粉状或片状的隔离材料制成的可卷曲片状防水材料,常以卷材形式提供。

3.在防水卷材生产期间,常见于浸渍防水材料工序和撒布隔离材料工序中较易出现一些问题,具体问题如下。

4.第一,浸渍防水材料工序中的问题:因处于输送状态下的胎体的绷紧度较低,以致其表面的平整度较低,由此影响了防水材料的浸渍效果,同时胎体的绷紧度无法根据其自身的材质特性进行相应的调整。

5.第二,撒布隔离材料工序中的问题:大多数生产装置最终成型的防水卷材仅单面撒布有隔离材料,因而防水卷材的防水效果受到一定的影响,同时在撒布隔离材料期间,撒布于胎体外的隔离材料四处散落,而使得工作环境的洁净度降低。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种防水卷材自动化生产装置,包括浸渍工位和撒布工位,所述的浸渍工位和撒布工位均置于地面上,浸渍工位和撒布工位之间布置有热风机,热风机出风端的前端上下对称安装有烘干管,烘干管的相对侧开设有从前往后等距离排布的出气孔,所述的撒布工位由执行件和两个撒布件组成。

7.所述的执行件包括墙板、收卷轴、收卷电机、限位圆环、限位板、电动推杆和竖架,墙板置于地面上,墙板位于热风机的后侧,墙板的前端转动安装有三个收卷轴,其中一个收卷轴位于热风机的正上方,剩余两个收卷轴位于热风机的右侧,且位于热风机右侧的两个收卷轴上下对称排布,热风机正上方的收卷轴的后端与收卷电机的输出轴相连,收卷电机安装在墙板的后端,收卷电机所连收卷轴的前端套装有限位圆环,限位圆环的正前侧布置有通过螺纹配合方式与收卷轴相连的限位板,热风机右侧的收卷轴的左上方布置有撒布件,撒布件位于限位圆环的右侧,撒布件的右端前后对称安装有电动推杆,上下正相对的电动推杆之间连接有竖架,竖架安装在地面上,撒布件的后端安装有矩形柱,矩形柱的后端与开设在墙板上的矩形通槽之间滑动相连。

8.通过人工方式将用于收卷防水卷材的卷芯套于收卷电机所连的收卷轴上,并使卷芯的后端抵紧限位圆环,然后安装限位板以固定卷芯,通过浸渍工位将防水材料浸渍于胎体表面上,表面浸渍有防水材料的胎体同时也通过浸渍工位向右输送,表面浸渍有防水材料的胎体从烘干管之间穿过,热风机同时工作,热风由烘干管上的出气孔向表面浸渍有防水材料的胎体吹动,以此对表面浸渍有防水材料的胎体进行预烘干处理,经过预烘干后的胎体按照先向右再向上后向左的路线依次绕过收卷轴,并从撒布件的正下方穿过,最终缠绕在卷芯上,位于撒布工位处的胎体整体呈敞口朝左的u型状,之后通过浸渍工位向右输送

表面浸渍有防水材料的胎体放入同时,通过收卷电机带动卷芯转动,卷芯同步收卷成型的防水卷材,在此期间,通过电动推杆使内部盛放有隔离材料的撒布件做左右往复运动,撒布件带动矩形柱同步运动,矩形柱与矩形通槽之间发生碰撞而使得撒布件产生震动,利用震动使撒布件内的粉状隔离材料下落而撒布于表面浸渍有防水材料的胎体上,两撒布件分别作用于胎体的不同面。

9.所述的撒布件包括用以盛放粉状隔离材料的储存筐、弹性条、侧向条、悬挂板和承接屉,所述的电动推杆输出端安装在储存筐的右端面,矩形柱安装在储存筐的后端面,储存筐的下端开设有呈矩阵分布的撒料通孔,储存筐的下端面设有以撒料通孔为圆心周向排布弹性条,沿同一撒料通孔周向排布的弹性条整体呈倒置的漏斗结构,储存筐的左右两端面对称安装有一组侧向条,每组侧向条包括两个呈前后对称排布的侧向条,侧向条的下端通过限位销插接有悬挂板,限位销与悬挂板相垂直,左右正相对的悬挂板的下端之间连接有承接屉,承接屉的位于储存筐的下方。

10.操作人员事先将粉状隔离材料倒入储存筐内,在储存筐保持静止状态时,储存筐内的粉末状隔离材料不会从撒料通孔向下掉落,同一撒料通孔周向的弹性条的之间相紧贴,胎体于前后正相对的承接屉之间输送,通过电动推杆使内部盛放有隔离材料的储存筐做左右往复运动,储存筐带动矩形柱和承接屉同步运动,矩形柱与矩形通槽之间发生撞击而使得储存筐产生震动,利用震动使储存筐内的粉状隔离材料下落而撒布于表面浸渍有防水材料的胎体上,粉状隔离材料下落期间,同一撒料通孔周向的弹性条呈张开状态,两储存筐中的粉状隔离材料分别撒布于胎体的不同面上,储存筐整体的纵向尺寸大于胎体的纵向尺寸,胎体表面均可附着有粉状隔离材料,而散落在胎体之外的粉状隔离材料落至承接中,待承接屉内的粉状隔离材料储存至一定量后,通过人工方式卸下限位销,然后将承接屉和悬挂板整体取下,之后便可集中收集承接屉内的粉状隔离材料。

11.优选技术方案一:所述的浸渍工位包括浸渍池、内置辊、控距电动滑块、放卷电机、放卷轴和固定板,浸渍池置于地面上,浸渍池的前后内侧壁之间转动有三个内置辊,其中两个内置辊位于同一水平面上,剩余的内置辊位于处在同一水平面上的内置管的右上方,所述的位于同一水平面上的内置辊的前后两端对称安装有竖向板,竖向板的上端和浸渍池的内侧壁之间连接有控距电动滑块,浸渍池的左端面上端安装有放卷电机,放卷电机的输出轴安装有放卷轴,放卷轴的前端通过螺纹配合方式安装有固定板,浸渍池的右上端开设有供防水卷材输送的u型通槽,热风机位于浸渍池的右侧,u型通槽正对烘干管之间的位置,未安装有竖向板的内置辊位于u型通槽的正左侧,所述的控距电动滑块的左端面安装有左端面刻制有刻度线的刻度板,通过人工方式将成型的胎体卷卡套于放卷轴上,并使胎体卷的后端抵紧放卷电机的前端,然后安装固定板以固定胎体卷,紧接着通过放卷电机带动放卷轴转动,胎体卷同步放卷,同时通过人工方式使放卷的胎体先从位于同一水平面上的内置辊的下端绕过,再从靠近u型通槽的内置辊的上端绕过,之后表面浸渍有防水材料的胎体从烘干管之间穿过,并按照先向右再向上后向左的路线依次绕过收卷轴,胎体从撒布件的正下方穿过,最终缠绕在卷芯上,随后通过控距电动滑块带动竖向板和刻度板向下运动,竖向板带动其所连的内置辊同步向下运动,此内置辊同步向下压动胎体,以提高胎体的绷紧度,进而使得胎体的平整度得到提高,当浸渍池的上端面与刻度板上相应数值处的刻度线齐平时,控距电动滑块停止运动,在此期间以及在后续胎体继续向右输送期间,浸渍池内的防水

材料附着在胎体表面。

12.优选技术方案二:所述的内置辊上和热风机右侧的收卷轴上均套装有固定圆盘,固定圆盘位于内置辊后端的竖向板的前侧,所述的内置辊所连的固定圆盘的正前侧布置有套设在内置辊上的活动圆盘,所述的收卷轴所连的固定圆盘的正前侧布置有套设在收卷轴上的挡位圆板,固定圆盘和活动圆盘之间的距离、固定圆盘和挡位圆板之间的距离等于胎体的纵向尺寸,固定圆盘和活动圆盘、固定圆盘和挡位圆板对胎体均可起到限位的作用,以避免胎体于内置辊、收卷轴上发生偏移,影响防水材料的浸渍效果和粉状隔离材料的撒布均匀度。

13.优选技术方案三:所述的活动圆盘与内置辊滑动连接,活动圆盘的前端面上端安装有呈伸缩结构的l型板,l型板位于竖向板的右侧,l型板竖直段的上端安装有搭板,搭板的下端面与浸渍池的上端面接触,搭板的上端面从前往后等距离开设有供卡销插入的圆通孔,卡销的下端与浸渍池的上端相卡接,所述的挡位圆板通过螺纹配合方式与收卷轴相连,通过人工方式卸下卡销,然后使搭板向后或向前移动,l型板带动活动圆盘随搭板同步运动,搭板移动至相应位置后,再次插入卡销以固定搭板,同一内置管上的活动圆盘和固定圆盘之间距离得到调整,以此来适应胎体纵向尺寸的改变,因挡位圆板与收卷轴之间通过螺纹配合方式连接,所以同一收卷轴上的固定圆盘和挡位圆板之间的距离也可根据胎体的纵向尺寸进行灵活调整,而将活动圆盘和固定圆盘之间距离的调整方式和固定圆盘和挡位圆板之间距离的调整方式设计成不一样的原因是:因内置辊位于浸渍池内的防水材料中,所以活动圆盘和固定圆盘之间距离的调整作业须在浸渍池外进行。

14.优选技术方案四:所述的u型通槽正左侧的内置辊左下方布置有两个刮平板,刮平板转动安装在轴杆上,刮平板后端的相背侧安装有延伸板,延伸板远离刮平板的一端与楔形板的倾斜面接触,楔形板的下端之间连接有l型底座,l型底座设于靠近u型通槽的竖向板上,l型底座左端的楔形板呈倒置式,l型底座右端的楔形板呈正置式,胎体从两刮平板之间穿过而与撒布工位连接,刮平板远离其所连销轴的一端接近胎体的表面,表面浸渍有防水材料的胎体向右输送期间,刮平板可刮匀胎体表面的防水材料,以使胎体表面防水材料层厚度保持均匀,通过控距电动滑块带动竖向板向下运动的期间,浸渍池右端内置辊之间所连的胎体的倾斜角度同步改变,竖向板带动l型底座同步运动,l型底座带动楔形板同步下移,l型底座左端呈正倒置的楔形板使得与其相邻的刮平板向右上转动,l型底座右侧的刮平板随着呈正置式的楔形板的下移而自然向下转动,呈正置式的楔形板始终和与其相邻的刮平板接触,刮平板远离其所连销轴的一端始终保持接近胎体的表面的状态。

15.优选技术方案五:所述的承接屉的上方布置有t型隔板,t型隔板放置在储存筐内,且储存筐的内侧壁均与t型隔板的侧表面接触,t型隔板安装于左右正相对的侧向条之间,同一t型隔板所连的侧向条的相背侧开设有一号插槽,储存筐的左右两端对称开设有二号插槽,二号插槽从前往后等距离排布,一号插槽和与之位置对应的二号插槽之间卡接有嵌入板,通过人工方式卸下嵌入板,然后根据胎体的总线尺寸重新调整同一储存筐内的t型隔板之间的距离,侧向条与承接屉随之同步运动,紧接着再次安装嵌入板以固定t型隔板,最终同一储存筐内的t型隔板之间的距离稍大于胎体的纵向尺寸,进行上述操作的目的是:根据胎体的纵向尺寸来控制粉状隔离材料的撒布范围,最大程度的减少散落于胎体外的粉状隔离材料的量。

16.优选技术方案六:所述的轴杆的前后两端均为伸缩结构,轴杆的前后两端均与开设在浸渍池侧端的连接通孔之间转动连接,轴杆的前后两端通过螺纹配合方式安装有螺母,浸渍池的外侧壁与螺母接触,所述的l型底座通过固定螺栓与竖向板的下端相连,通过人工方式先卸下螺母,然后使轴杆的两端收缩直至轴杆的整体长度小于浸渍池内部的纵向尺寸,紧接着通过人工方式卸下固定螺栓,随后将l型底座、楔形板、轴杆和刮平板一同取出,之后便可对刮平板进行清洁,以避免其表面附着较多的防水材料影响后续胎体刮平效果。

17.优选技术方案七:所述的储存筐由下端开设有撒料通孔的筐体、带有与撒料通孔直径相等的圆形网眼的网板、外凸板和t型圆杆组成,撒料通孔与圆形网眼一一对应,网板卡接在筐体的下端中部,弹性条安装在网板的下端面,网板的前端与安装在筐体前端面下端的外凸板之间卡接有t型圆杆,通过人工方式取下t型圆杆,然后使网板向前移动,网板带动弹性条同步运动,直至网眼与撒料通孔错位,随后在操作人员检修或清洁撒布件期间,储存筐内底壁上残留的些许隔离材料便不会因外力碰撞储存筐而向下掉落,进而避免影响操作人员作业。

18.优选技术方案八:所述的浸渍池的正右侧布置有上端为空心结构的置地箱,置地箱安装在地面上,且置地箱位于热风机的正前侧,烘干管的前中端位于置地箱的上端内部,置地箱上端的左右两端对称开设有输送通道,胎体穿过输送通道向右输送,设计两个烘干管并使烘干管关于胎体上下对称排布的好处是:对表面浸渍有防水材料的胎体进行双面同时烘干处理,以此来提高胎体的预烘干效果,而设计的置地箱可形成一个相对封闭的空间,其可使吹向胎体的热气团聚,而进一步提高胎体的预烘干效果。

19.优选技术方案九:本发明还一种防水卷材自动化生产装置生产防水卷材的方法,包括以下步骤:

20.s1.安装成型的胎体卷和用来收卷成型防水卷材的卷芯:通过人工方式将成型的胎体卷卡套于放卷轴上,并使胎体卷的后端抵紧放卷电机的前端,然后安装固定板以固定胎体卷,同时通过人工方式将用于收卷防水卷材的卷芯套于收卷电机所连的收卷轴上,并使卷芯的后端抵紧限位圆环,然后安装限位板以固定卷芯。

21.s2.浸渍防水材料:通过浸渍工位与执行件配合自左向右输送胎体,在此期间通过浸渍工位将防水材料浸渍于胎体表面上。

22.s3.撒布隔离材料与收卷成型的防水卷材:通过撒布件将粉状的隔离材料撒布于浸渍有防水材料的胎体上,同时通过执行件收卷成型的防水卷材。

23.本发明具备以下有益效果:1、本发明设计的一种防水卷材自动化生产装置,此生产装置将撒布工位处表面浸渍有防水材料的胎体设计为沿敞口朝左的u型状路线进行输送的好处是:由此将两撒布件分别设于u型状路线中的水平路线段的上方,在此基础上,便可同时对胎体的双面进行撒布粉状隔离材料作业,并且撒布于胎体外的隔离材料还可的得到集中收集处理,避免多余的隔离材料散落至地面。

24.2、本发明设置的浸渍工位在完成将防水材料浸渍于胎体表面上的作业的基础上,还可根据胎体自身的弹性度来调整胎体的绷紧度,以提高输送状态下的胎体的平整度,进而利于提高防水材料浸渍于胎体表面以及粉状隔离材料撒布于胎体表面的效果,同时设置的刻度板可便于操作人员记录控距电动滑块在不同材质胎体下的运动距离,以便后续快速

调整控距电动滑块的位置。

25.3、本发明中的固定圆盘和活动圆盘之间的距离、固定圆盘和挡位圆板之间的距离可根据胎体的纵向尺寸进行相应调整,固定圆盘、活动圆盘和挡位圆板三者对胎体可起到限位的作用,以避免胎体于内置辊、收卷轴上发生偏移,影响防水材料的浸渍效果和粉状隔离材料的撒布均匀度。

26.4、本发明设计两个烘干管并使烘干管关于胎体上下对称排布的好处是:对表面浸渍有防水材料的胎体进行双面同时烘干处理,以此来提高胎体的预烘干效果,而设计的置地箱可形成一个相对封闭的空间,其可使吹向胎体的热气汇集,而进一步提高胎体的预烘干效果。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

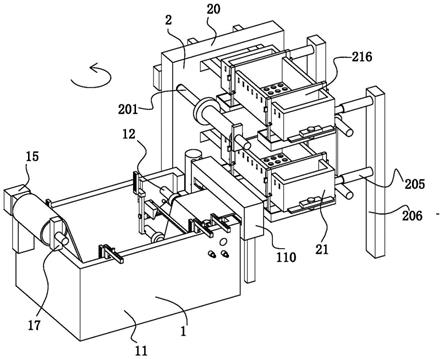

28.图1为本发明在连接有胎体状态下的立体结构示意图。

29.图2为图1的结构按箭头方向转动后的立体结构示意图。

30.图3为在图1中结构的基础上去除墙板、浸渍池和置地箱后的立体结构示意图。

31.图4为图3的主视图。

32.图5为图1的俯视图。

33.图6为内置辊、固定圆盘、活动圆盘、竖向板、控距电动滑块、l型板、搭板、卡销和刻度板的立体结构示意图。

34.图7为在图6中结构的基础上增加刮平板、延伸板、楔形板、l型底座、轴杆和螺母后的立体结构示意图。

35.图8为图7的主视图。

36.图9为储存筐、侧向条、悬挂板、承接屉、t型隔板、网板、外凸板和t型圆杆的立体结构示意图。

37.图10为在图9中结构的基础上去除筐体后的立体结构示意图。

38.图11为网板和弹性条的立体结构示意图。

39.图12为收卷轴、固定圆盘和挡位圆板的立体结构示意图。

40.图13为本发明的工艺流程图。

41.图中:1、浸渍工位;2、撒布工位;10、热风机;100、烘干管;20、执行件;21、撒布件;200、墙板;201、收卷轴;202、收卷电机;203、限位圆环;204、限位板;205、电动推杆;206、竖架;207、矩形柱;210、储存筐;211、弹性条;212、侧向条;213、悬挂板;214、承接屉;215、限位销;216、t型隔板;217、嵌入板;218、筐体;219、网板;132、外凸板;133、t型圆杆;11、浸渍池;110、置地箱;12、内置辊;120、固定圆盘;121、活动圆盘;122、挡位圆板;123、l型板;124、搭板;125、卡销;126、刮平板;127、轴杆;128、延伸板;129、楔形板;130、l型底座;131、螺母;13、控距电动滑块;14、竖向板;15、放卷电机;16、放卷轴;17、固定板;18、刻度板。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.参阅图1、图2、图3、图4和图5,一种防水卷材自动化生产装置,包括浸渍工位1和撒布工位2,所述的浸渍工位1和撒布工位2均置于地面上,浸渍工位1和撒布工位2之间布置有热风机10,热风机10出风端的前端上下对称安装有烘干管100,烘干管100的相对侧开设有从前往后等距离排布的出气孔,所述的撒布工位2由执行件20和两个撒布件21组成。

44.参阅图1、图2、图3、图4和图5,所述的执行件20包括墙板200、收卷轴201、收卷电机202、限位圆环203、限位板204、电动推杆205和竖架206,墙板200置于地面上,墙板200位于热风机10的后侧,墙板200的前端转动安装有三个收卷轴201,其中一个收卷轴201位于热风机10的正上方,剩余两个收卷轴201位于热风机10的右侧,且位于热风机10右侧的两个收卷轴201上下对称排布,热风机10正上方的收卷轴201的后端与收卷电机202的输出轴相连,收卷电机202安装在墙板200的后端,收卷电机202所连收卷轴201的前端套装有限位圆环203,限位圆环203的正前侧布置有通过螺纹配合方式与收卷轴201相连的限位板204,热风机10右侧的收卷轴201的左上方布置有撒布件21,撒布件21位于限位圆环203的右侧,撒布件21的右端前后对称安装有电动推杆205,上下正相对的电动推杆205之间连接有竖架206,竖架206安装在地面上,撒布件21的后端安装有矩形柱207,矩形柱207的后端与开设在墙板200上的矩形通槽之间滑动相连。

45.通过人工方式将用于收卷防水卷材的卷芯套于收卷电机202所连的收卷轴201上,并使卷芯的后端抵紧限位圆环203,然后安装限位板204以固定卷芯,通过浸渍工位1将防水材料浸渍于胎体表面上,表面浸渍有防水材料的胎体同时也通过浸渍工位1向右输送,表面浸渍有防水材料的胎体从烘干管100之间穿过,热风机10同时工作,热风由烘干管100上的出气孔向表面浸渍有防水材料的胎体吹动,以此对表面浸渍有防水材料的胎体进行预烘干处理,避免使得胎体表面的防水材料处于滴落的状态,经过预烘干后的胎体按照先向右再向上后向左的路线依次绕过收卷轴201,并从撒布件21的正下方穿过,最终缠绕在卷芯上,位于撒布工位2处的胎体整体呈敞口朝左的u型状,之后通过浸渍工位1向右输送表面浸渍有防水材料的胎体放入同时,通过收卷电机202带动卷芯转动,卷芯同步收卷成型的防水卷材,在此期间,通过电动推杆205使内部盛放有隔离材料的撒布件21做左右往复运动,撒布件21带动矩形柱207同步运动,矩形柱207与矩形通槽之间发生碰撞而使得撒布件21产生震动,利用震动使撒布件21内的粉状隔离材料下落而撒布于表面浸渍有防水材料的胎体上,两撒布件21分别作用于胎体的不同面。

46.总言之,将撒布工位2处表面浸渍有防水材料的胎体设计为沿敞口朝左的u型状路线进行输送的好处是:由此将两撒布件21分别设于u型状路线中的水平路线段的上方,在此基础上,便可同时对胎体的双面进行撒布粉状隔离材料作业。

47.参阅图1、图2、图9、图10和图11,所述的撒布件21包括用以盛放粉状隔离材料的储存筐210、弹性条211、侧向条212、悬挂板213和承接屉214,所述的电动推杆205输出端安装在储存筐210的右端面,矩形柱207安装在储存筐210的后端面,储存筐210的下端开设有呈矩阵分布的撒料通孔,储存筐210的下端面设有以撒料通孔为圆心周向排布弹性条211,沿同一撒料通孔周向排布的弹性条211整体呈倒置的漏斗结构,储存筐210的左右两端面对称安装有一组侧向条212,每组侧向条212包括两个呈前后对称排布的侧向条212,侧向条212

的下端通过限位销215插接有悬挂板213,限位销215与悬挂板213相垂直,左右正相对的悬挂板213的下端之间连接有承接屉214,承接屉214的位于储存筐210的下方。

48.操作人员事先将粉状隔离材料倒入储存筐210内,在储存筐210保持静止状态时,同一撒料通孔周向的弹性条211的之间相紧贴,储存筐210内的粉末状隔离材料不会从撒料通孔向下掉落,胎体于前后正相对的承接屉214之间输送,通过电动推杆205使内部盛放有隔离材料的储存筐210做左右往复运动,储存筐210带动矩形柱207和承接屉214同步运动,矩形柱207与矩形通槽之间发生撞击而使得储存筐210产生震动,利用震动使储存筐210内的粉状隔离材料下落而撒布于表面浸渍有防水材料的胎体上,粉状隔离材料下落期间,同一撒料通孔周向的弹性条211呈张开状态,两储存筐210中的粉状隔离材料分别撒布于胎体的不同面上,储存筐210整体的纵向尺寸大于胎体的纵向尺寸,胎体表面均可附着有粉状隔离材料,而散落在胎体之外的粉状隔离材料落至承接中,承接屉214中储存的粉状隔离材料在之后可再次进行使用,同时避免粉状隔离材料落至地面而影响整体工作环境的洁净度,待承接屉214内的粉状隔离材料储存至一定量后,通过人工方式卸下限位销215,然后将承接屉214和悬挂板213整体取下,之后便可集中收集承接屉214内的粉状隔离材料。

49.参阅图1、图3、图5、图6、图7和图8,所述的浸渍工位1包括浸渍池11、内置辊12、控距电动滑块13、放卷电机15、放卷轴16和固定板17,浸渍池11置于地面上,浸渍池11的前后内侧壁之间转动有三个内置辊12,其中两个内置辊12位于同一水平面上,剩余的内置辊12位于处在同一水平面上的内置管的右上方,所述的位于同一水平面上的内置辊12的前后两端对称安装有竖向板14,竖向板14的上端和浸渍池11的内侧壁之间连接有控距电动滑块13,浸渍池11的左端面上端安装有放卷电机15,放卷电机15的输出轴安装有放卷轴16,放卷轴16的前端通过螺纹配合方式安装有固定板17,浸渍池11的右上端开设有供防水卷材输送的u型通槽,热风机10位于浸渍池11的右侧,u型通槽正对烘干管100之间的位置,未安装有竖向板14的内置辊12位于u型通槽的正左侧,所述的控距电动滑块13的左端面安装有左端面刻制有刻度线的刻度板18,通过人工方式将成型的胎体卷卡套于放卷轴16上,并使胎体卷的后端抵紧放卷电机15的前端,然后安装固定板17以固定胎体卷,紧接着通过放卷电机15带动放卷轴16转动,胎体卷同步放卷,同时通过人工方式使放卷的胎体先从位于同一水平面上的内置辊12的下端绕过,再从靠近u型通槽的内置辊12的上端绕过,之后表面浸渍有防水材料的胎体从烘干管100之间穿过,并按照先向右再向上后向左的路线依次绕过收卷轴201,胎体从撒布件21的正下方穿过,最终缠绕在卷芯上,随后通过控距电动滑块13带动竖向板14和刻度板18向下运动,竖向板14带动其所连的内置辊12同步向下运动,此内置辊12同步向下压动胎体,以提高胎体的绷紧度,进而使得胎体的平整度得到提高,当浸渍池11的上端面与刻度板18上相应数值处的刻度线齐平时,控距电动滑块13停止运动,在此期间以及在后续胎体继续向右输送期间,浸渍池11内的防水材料附着在胎体表面。

50.概括来说,浸渍工位1在完成将防水材料浸渍于胎体表面上的作业的基础上,其还可根据胎体自身的弹性度来调整胎体的绷紧度,以提高输送状态下的胎体的平整度,进而利于提高防水材料浸渍于胎体表面以及粉状隔离材料撒布于胎体表面的效果,使得最终成型的防水卷材的质量得到提高,同时设置的刻度板18可便于操作人员记录控距电动滑块13在不同材质胎体下的运动距离,以便在下一批防水卷材生产时,快速调整控距电动滑块13的位置。

51.参阅图5、图6、图7和图12,所述的内置辊12上和热风机10右侧的收卷轴201上均套装有固定圆盘120,固定圆盘120位于内置辊12后端的竖向板14的前侧,所述的内置辊12所连的固定圆盘120的正前侧布置有套设在内置辊12上的活动圆盘121,所述的收卷轴201所连的固定圆盘120的正前侧布置有套设在收卷轴201上的挡位圆板122,固定圆盘120和活动圆盘121之间的距离、固定圆盘120和挡位圆板122之间的距离等于胎体的纵向尺寸,固定圆盘120和活动圆盘121、固定圆盘120和挡位圆板122对胎体均可起到限位的作用,以避免胎体于内置辊12、收卷轴201上发生偏移,影响防水材料的浸渍效果和粉状隔离材料的撒布均匀度。

52.参阅图6、图7和图8,所述的活动圆盘121与内置辊12滑动连接,活动圆盘121的前端面上端安装有呈伸缩结构的l型板123,l型板123位于竖向板14的右侧,l型板123竖直段的上端安装有搭板124,搭板124的下端面与浸渍池11的上端面接触,搭板124的上端面从前往后等距离开设有供卡销125插入的圆通孔,卡销125的下端与浸渍池11的上端相卡接,所述的挡位圆板122通过螺纹配合方式与收卷轴201相连,通过人工方式卸下卡销125,然后使搭板124向后或向前移动,l型板123带动活动圆盘121随搭板124同步运动,搭板124移动至相应位置后,再次插入卡销125以固定搭板124,同一内置管上的活动圆盘121和固定圆盘120之间距离得到调整,以此来适应胎体纵向尺寸的改变,因挡位圆板122与收卷轴201之间通过螺纹配合方式连接,所以同一收卷轴201上的固定圆盘120和挡位圆板122之间的距离也可根据胎体的纵向尺寸进行灵活调整,而将活动圆盘121和固定圆盘120之间距离的调整方式和固定圆盘120和挡位圆板122之间距离的调整方式设计成不一样的原因是:因内置辊12位于浸渍池11内的防水材料中,所以活动圆盘121和固定圆盘120之间距离的调整作业须在浸渍池11外进行。

53.参阅图4、图7和图8,所述的u型通槽正左侧的内置辊12左下方布置有两个刮平板126,刮平板126转动安装在轴杆127上,刮平板126后端的相背侧安装有延伸板128,延伸板128远离刮平板126的一端与楔形板129的倾斜面接触,楔形板129的下端之间连接有l型底座130,l型底座130设于靠近u型通槽的竖向板14上,l型底座130左端的楔形板129呈倒置式,l型底座130右端的楔形板129呈正置式,胎体从两刮平板126之间穿过而与撒布工位2连接,刮平板126远离其所连销轴的一端接近胎体的表面,表面浸渍有防水材料的胎体向右输送期间,刮平板126可刮匀胎体表面的防水材料,以使胎体表面防水材料层厚度保持均匀,通过控距电动滑块13带动竖向板14向下运动的期间,浸渍池11右端内置辊12之间所连的胎体的倾斜角度同步改变,竖向板14带动l型底座130同步运动,l型底座130带动楔形板129同步下移,l型底座130左端呈正倒置的楔形板129使得与其相邻的刮平板126向右上转动,l型底座130右侧的刮平板126随着呈正置式的楔形板129的下移而自然向下转动,呈正置式的楔形板129始终和与其相邻的刮平板126接触,刮平板126远离其所连销轴的一端始终保持接近胎体的表面的状态。

54.参阅图9和图10,所述的承接屉214的上方布置有t型隔板216,t型隔板216放置在储存筐210内,且储存筐210的内侧壁均与t型隔板216的侧表面接触,t型隔板216安装于左右正相对的侧向条212之间,同一t型隔板216所连的侧向条212的相背侧开设有一号插槽,储存筐210的左右两端对称开设有二号插槽,二号插槽从前往后等距离排布,一号插槽和与之位置对应的二号插槽之间卡接有嵌入板217,通过人工方式卸下嵌入板217,然后根据胎

体的总线尺寸重新调整同一储存筐210内的t型隔板216之间的距离,侧向条212与承接屉214随之同步运动,紧接着再次安装嵌入板217以固定t型隔板216,最终同一储存筐210内的t型隔板216之间的距离稍大于胎体的纵向尺寸,进行上述操作的目的是:根据胎体的纵向尺寸来控制粉状隔离材料的撒布范围,最大程度的减少散落于胎体外的粉状隔离材料的量。

55.参阅图5、图7和图8,所述的轴杆127的前后两端均为伸缩结构,轴杆127的前后两端均与开设在浸渍池11侧端的连接通孔之间转动连接,轴杆127的前后两端通过螺纹配合方式安装有螺母131,浸渍池11的外侧壁与螺母131接触,所述的l型底座130通过固定螺栓与竖向板14的下端相连,通过人工方式先卸下螺母131,然后使轴杆127的两端收缩直至轴杆127的整体长度小于浸渍池11内部的纵向尺寸,紧接着通过人工方式卸下固定螺栓,随后将l型底座130、楔形板129、轴杆127和刮平板126一同取出,之后便可对刮平板126进行清洁,以避免其表面附着较多的防水材料影响后续胎体刮平效果。

56.参阅图9、图10和图11,所述的储存筐210由下端开设有撒料通孔的筐体218、带有与撒料通孔直径相等的圆形网眼的网板219、外凸板132和t型圆杆133组成,撒料通孔与圆形网眼一一对应,网板219卡接在筐体218的下端中部,弹性条211安装在网板219的下端面,网板219的前端与安装在筐体218前端面下端的外凸板132之间卡接有t型圆杆133,通过人工方式取下t型圆杆133,然后使网板219向前移动,网板219带动弹性条211同步运动,直至网眼与撒料通孔错位,随后在操作人员检修或清洁撒布件21期间,储存筐210内底壁上残留的些许隔离材料便不会因外力碰撞储存筐210而向下掉落,进而避免影响操作人员作业。

57.参阅图1和图2,所述的浸渍池11的正右侧布置有上端为空心结构的置地箱110,置地箱110安装在地面上,且置地箱110位于热风机10的正前侧,烘干管100的前中端位于置地箱110的上端内部,置地箱110上端的左右两端对称开设有输送通道,胎体穿过输送通道向右输送,设计两个烘干管100并使烘干管100关于胎体上下对称排布的好处是:对表面浸渍有防水材料的胎体进行双面同时烘干处理,以此来提高胎体的预烘干效果,而设计的置地箱110可形成一个相对封闭的空间,其可使吹向胎体的热气汇集,而进一步提高胎体的预烘干效果。

58.参阅图13,此外,本发明还提供一种防水卷材自动化生产装置生产防水卷材的方法,包括以下步骤:

59.s1.安装成型的胎体卷和用来收卷成型防水卷材的卷芯:通过人工方式将成型的胎体卷卡套于放卷轴16上,并使胎体卷的后端抵紧放卷电机15的前端,然后安装固定板17以固定胎体卷,同时通过人工方式将用于收卷防水卷材的卷芯套于收卷电机202所连的收卷轴201上,并使卷芯的后端抵紧限位圆环203,然后安装限位板204以固定卷芯;

60.s2.浸渍防水材料:通过放卷电机15带动放卷轴16转动,胎体卷同步放卷,通过人工方式使放卷的胎体先从位于同一水平面上的内置辊12的下端绕过,再从靠近u型通槽的内置辊12的上端绕过,然后通过控距电动滑块13带动竖向板14和刻度板18向下运动,竖向板14带动其所连的内置辊12同步向下运动,此内置辊12同步向下压动胎体,以提高胎体的绷紧度,当浸渍池11的上端面与刻度板18上相应数值处的刻度线齐平时,控距电动滑块13停止运动,防水材料浸渍于胎体表面上,表面浸渍有防水材料的胎体同时向右输送,表面浸渍有防水材料的胎体从烘干管100之间穿过,热风机10同时工作,热风由烘干管100上的出

气孔向表面浸渍有防水材料的胎体吹动,以此对表面浸渍有防水材料的胎体进行预烘干处理,避免使得胎体表面的防水材料处于滴落的状态;

61.s3.撒布隔离材料与收卷成型的防水卷材:操作人员事先将粉状隔离材料倒入储存筐210内,在储存筐210保持静止状态时,同一撒料通孔周向的弹性条211的之间相紧贴,储存筐210内的粉末状隔离材料不会从撒料通孔向下掉落,经过预烘干后的胎体按照先向右再向上后向左的路线依次绕过收卷轴201,并从撒布件21的正下方穿过,最终缠绕在卷芯上,胎体于前后正相对的承接屉214之间输送,通过电动推杆205使内部盛放有隔离材料的储存筐210做左右往复运动,储存筐210带动矩形柱207和承接屉214同步运动,矩形柱207与矩形通槽之间发生撞击而使得储存筐210产生震动,同一撒料通孔周向的弹性条211之间不相紧贴,利用震动使储存筐210内的粉状隔离材料下落而撒布于表面浸渍有防水材料的胎体上,粉状隔离材料下落期间,同一撒料通孔周向的弹性条211呈张开状态,两储存筐210中的粉状隔离材料分别撒布于胎体的不同面上,储存筐210整体的纵向尺寸大于胎体的纵向尺寸,胎体表面均可附着有粉状隔离材料,而散落在胎体之外的粉状隔离材料落至承接中,通过收卷电机202带动卷芯转动,卷芯同步收卷成型的防水卷材。

62.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。