1.本发明属于润滑油基础油领域,特别涉及一种异构脱蜡催化剂及其制备方法与生产润滑油基础油的方法。

背景技术:

2.润滑油生产的常规方法是老三套生产工艺(溶剂精制-溶剂脱蜡-白土精制)该种方法生产的基础油饱和烃含量一般都小于90%,硫、氮含量较高,颜色较深,同时该种方法对生产基础油的原料质量依赖性较大,中间基原油较难生产出高粘度指数基础油,通常所生产的基础油为i类基础油,无法生产粘度指数高,倾点低的ii类及iii类基础油,更不能生产低浊点的润滑油基础油。

3.随着工业的发展,尤其是汽车工业的发展,对基础油的质量提出更高的要求,一方面希望从中间基原油生产高粘度指数的基础油,另一方面,通过对高凝点蜡油进行异构,希望得到很高或超高粘度指数的基础油,这就推动了催化脱蜡技术和异构脱蜡技术的发展。

4.催化脱蜡技术最早由mobil公司在20世纪70年代提出,主要是利用催化剂的择型功能,选择性地将直链正构烷烃和带有长测链的烃类,裂化为小分子烃类,蜡分子在催化剂上发生选择性裂解而除去,达到降低基础油倾点的目的,对浊点效果不明显,但是该种方法蜡分子的选择性裂解会导致基础油收率和黏度指数的下降,其黏度指数一般比溶剂脱蜡的低。

5.异构脱蜡技术在20世纪90年代由chevron公司提出,在临氢条件下,利用催化剂对正构烷烃的异构功能,将正构烷烃异构化,所以其基础油收率和黏度指数都比催化脱蜡高,异构脱蜡技术被认为是最有前途的ii类及iii类基础油生产技术。润滑油基础油异构脱蜡技术核心就是需要有高选择性的异构脱蜡催化剂,通常是在双功能催化剂上连续进行异构化和加氢裂化反应,反应过程以异构化反应为主。

6.异构脱蜡技术生产的基础油,虽然具有硫、氮含量低、颜色透明、黏度指数高、倾点低的优点,但是由于不能一些结构复杂的蜡分子不能被完全转化,使得基础油在室温或较低温度放置一段时间后,常常伴有絮状物从基础油中析出,特别是黏度高的重质基础油,虽然有较低的倾点,但是浊点很高,浊点一般在5℃以上,甚至达到10-20℃絮状物不但影响基础油的外观,同时对其它性质也有一定的影响。

7.为了降低基础油的浊点,研究者从多方面探索采用不同方法降低基础油的浊点。

8.us6468417和us6468418介绍用酸性白土或氧化铝作吸附剂在特定的容器内处理基础油,由于蜡分子的竞争吸附作用,使基础油的浊点降低,但是降低程度有限。吸附剂床层吸附一段时间后(吸附饱和),就要采用加热方法回收吸附的蜡,然后才能再进行吸附,操作起来比较复杂,尤其当处理重质基础油时,由于其黏度较大,基础油通过吸附剂床层时非常困难,即使采用溶剂稀释在工业上实施也较为困难。

9.us4950382介绍先采用溶剂脱蜡或催化脱蜡使基础油的倾点降低,然后再采用非极性,不具有酸性,孔口尺寸在的分子筛进行吸附脱蜡,然后再加入添加剂提高粘指和

降低倾点,该种方法对于基础油降低效果也有限。

10.us7674363介绍先采用异构脱蜡方法再进行溶剂脱蜡处理费托合成油,虽然该种方法在基础油降低倾点方面比较有效,但是基础油蜡含量在-20℃处理后仍含有30%以上,因此不能有效降低基础油的浊点。

11.us8449760介绍一种通过油品调和方法来提高基础油性质的方法,是将倾点高低沸点的f-t合成油混入高沸点的馏分油中,制备出浊点不高于0℃的基础油,这样通过物理调和手段不能真正的从实际意义将正构蜡分子转变成异构分子,因此也不可能有效降低浊点。

12.cn101223262a介绍将100℃下运动黏度大于10cst的基础油分理出导致高浊点的分子,将高浊点基础油通过冷却表面使高浊点蜡分子分离出来,从而降低基础油的浊点。在冷却表面吸附的蜡分子分通过熔融方法分离下来,再重新使用冷却表面即可,该种方法可以制备出浊点不大于15℃的基础油,对于工业装置来实施起来还要增加配套装置,实施过程比较复杂,更重要的是不能有效降低基础油的浊点。

技术实现要素:

13.本发明的目的在于提供一种适用于高凝点含蜡油生产低浊点润滑油基础油的异构脱蜡催化剂以及工艺方法,使用该催化剂以及该工艺方法进行高凝点含蜡油生产润滑油基础油有效解决了现有润滑油基础油生产过程中浊点偏高的问题。

14.为了实现上述目的,本发明提供了一种异构脱蜡催化剂的制备方法,该方法包括:

15.1)将含十元环结构的未成型分子筛使用改性剂进行第一次改性,经过干燥和焙烧处理得到第一次改性后的分子筛;所述第一次改性使用的改性剂包括碱金属盐的溶液和/或酸溶液;

16.2)将第一次改性后的分子筛成型后使用改性剂进行第二次改性,经过干燥和焙烧处理得到第二次改性后的分子筛;所述第二次改性使用的改性剂包括碱金属盐的溶液和/或酸溶液;

17.3)将贵金属活性组分负载到第二次改性后的分子筛上,经干燥、焙烧得到所述异构脱蜡催化剂。

18.在上述制备方法中,优选地,所述含十元环结构的未成型分子筛具有直通孔道结构。

19.在上述制备方法中,优选地,含十元环结构的未成型分子筛包括zsm-5、sapo-11、eu-1、itq-13、zsm-22、mcm-22、nu-87、zsm-23、zsm-35、zsm-48和他们复合分子筛中的一种或两种以上的组合。

20.在上述制备方法中,优选地,在步骤1)中,所述碱金属盐的溶液中碱金属盐的浓度为0.1-0.5mol/l,酸溶液中酸的浓度为0.1-0.5mol/l。更优选地,含十元环结构的未成型分子筛与第一次改性使用的改性剂的体积之比为100g:50-70ml。

21.在上述制备方法中,优选地,在步骤2)中,所述碱金属盐的溶液中碱金属盐的浓度为0.1-0.5mol/l,酸溶液中酸的浓度为0.1-0.5mol/l。更优选地,第一次改性后的分子筛与第二次改性使用的改性剂的体积之比为1g:2ml。

22.在上述制备方法中,优选地,所述贵金属活性组分包括pt、pd、ru、rh、re和ir中的

一种或两种以上的组合;更优选地,所述贵金属活性组分包括pt和pd;进一步优选地,在异构脱蜡催化剂,pt和pd含量分别为0.1-1wt%和0.1-1wt%。

23.在上述制备方法中,优选地,在异构脱蜡催化剂中,所述单种贵金属活性组分占催化剂质量含量为0.1-0.5%。

24.在上述制备方法中,优选地,步骤1)所述碱金属盐包括ia、iia、iiia、ib和/或iib族金属盐;更优选地,所述碱金属盐包括钾盐、镁盐、钙盐、锶盐、钡盐、铜盐、锌盐、镓盐、锡盐中的一种或两种以上的组合。

25.在上述制备方法中,优选地,步骤1)所述酸包括硝酸、磷酸、醋酸、酒石酸、柠檬酸中的一种或两种以上的组合。

26.在上述制备方法中,优选地,步骤2)所述碱金属盐包括ia、iia、iiia、ib和/或iib族金属盐溶液;更优选地,所述碱金属盐包括钾盐、镁盐、钙盐、锶盐、钡盐、铜盐、锌盐、镓盐、锡盐中的一种或两种以上的组合。

27.在上述制备方法中,优选地,步骤2)所述酸包括硝酸、磷酸、醋酸、酒石酸、柠檬酸中的一种或两种以上的组合。

28.在上述制备方法中,优选地,步骤1)所述焙烧的温度为300-600℃,焙烧时间为4-10小时。

29.在上述制备方法中,优选地,步骤2)所述焙烧的温度为300-600℃,焙烧时间为5-20小时。

30.在上述制备方法中,优选地,所述成型通过下述方式实现:将第一次改性后的分子筛与氧化铝混捏,经挤压成型、干燥实现将第一次改性后的分子筛成型。在优选实施方式中,将第一次改性后的分子筛与氧化铝粉混捏,经挤压成型、干燥实现将第一次改性后的分子筛成型,其中,第一次改性后的分子筛与氧化铝粉的质量比为1:5-5:1。

31.在上述制备方法中,优选地,步骤3)所述将贵金属活性组分负载到第二次改性后的分子筛上通过下述方式实现:采用等体积浸渍方法将贵金属活性组分前驱体溶液浸渍到第二次改性后的分子筛上,经干燥、焙烧得到所述异构脱蜡催化剂,其中所述焙烧的温度为300-600℃,焙烧时间为5-20小时。

32.在上述制备方法中,优选地,所述第一次改性后的分子筛,150℃时测试b酸含量在0.2-0.6mmol/g,b酸含量:l酸含量=6:1-1:1;350℃时测试b酸含量在0.05-0.4mmol/g,b酸含量:l酸含量=6:1-1:1;其中150℃时的b酸与l酸的含量和》350℃时的b酸与l酸的含量和;其中酸类型及酸含量的测定优选采用吡啶-红外(py-ir)方法进行。

33.本发明还提供一种上述异构脱蜡催化剂的制备方法制备得到的异构脱蜡催化剂。

34.本发明还提供一种生产润滑油基础油的方法,其中,该方法包括:

35.a、含蜡油与氢气预混形成氢油混合物,氢油混合物依次与至少两种上述异构脱蜡催化剂进行反应实现含蜡油异构化反应和裂化反应,生成油m;所述至少两种异构脱蜡催化剂选自上述的异构脱蜡催化剂;

36.b、将油m与氢气混合后与补充精制催化剂进行芳烃饱和反应,生成的产物经分馏得到润滑油基础油;

37.含蜡油凝点不高于70℃,蜡含量不高于80wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,含蜡油的馏程范围为300-600℃。

38.在上述生产润滑油基础油的方法中,所述含蜡油优选使用高凝点含蜡油。高凝点的含蜡油可用于制备粘度高、粘度指数高的基础油。

39.在上述生产润滑油基础油的方法中,优选地,所述补充精制催化剂的活性组分为贵金属催化剂;更优选地,所述补充精制催化剂的活性组分至少含有pt、pd、ru、rh、re和ir中的一种元素,活性组分占补充精制催化剂质量的0.1-1.0wt%,补充精制催化剂的载体由氧化铝、无定形硅铝、二氧化钛、二氧化锆和二氧化硅中一种或几种制备而来。

40.在上述生产润滑油基础油的方法中,优选地,所述含蜡油选自减压蜡油、减压脱蜡油、加氢裂化尾油、脱沥青油、焦化蜡油中的一种或两种以上的组合。

41.在上述生产润滑油基础油的方法中,优选地,在步骤a中所述异构化反应和裂化反应的温度为300-400℃、压力为8-16mpa。

42.在上述生产润滑油基础油的方法中,优选地,在步骤b中所述芳烃饱和反应的温度为150-300℃、压力为8-16mpa。

43.在上述生产润滑油基础油的方法中,优选地,所述含蜡油凝点不高于60℃,蜡含量不高于70wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,含蜡油的馏程终馏点不高于600℃。更优选地,所述含蜡油凝点不高于50℃,蜡含量不高于60wt%,芳烃含量不高于40wt%,硫含量不高于50μg/g,氮含量不高于20μg/g,含蜡油的馏程终馏点不高于580℃。

44.在优选实施方式中,上述生产润滑油基础油的方法包括:

45.a、含蜡油与氢气预混形成氢油混合物,氢油混合物进入异构脱蜡反应器,与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应,生成油m;其中异构脱蜡反应器包括至少两个床层,异构脱蜡反应器中装填至少两种异构脱蜡催化剂;所述至少两种异构脱蜡催化剂选自本发明提供的上述异构脱蜡催化剂;

46.b、将油m与氢气混合后与补充精制催化剂进行芳烃饱和反应,生成的产物经分馏得到润滑油基础油;

47.含蜡油凝点不高于70℃,蜡含量不高于80wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,含蜡油的馏程范围为300-600℃。

48.本发明还提供一种上述生产润滑油基础油的方法制备得到的润滑油基础油,其中,该润滑油基础油的浊点不高于-5℃;

49.在上述润滑油基础油中,优选地,所述润滑油基础油的浊点不高于-8℃;更优选地,所述润滑油基础油的浊点不高于-15℃。

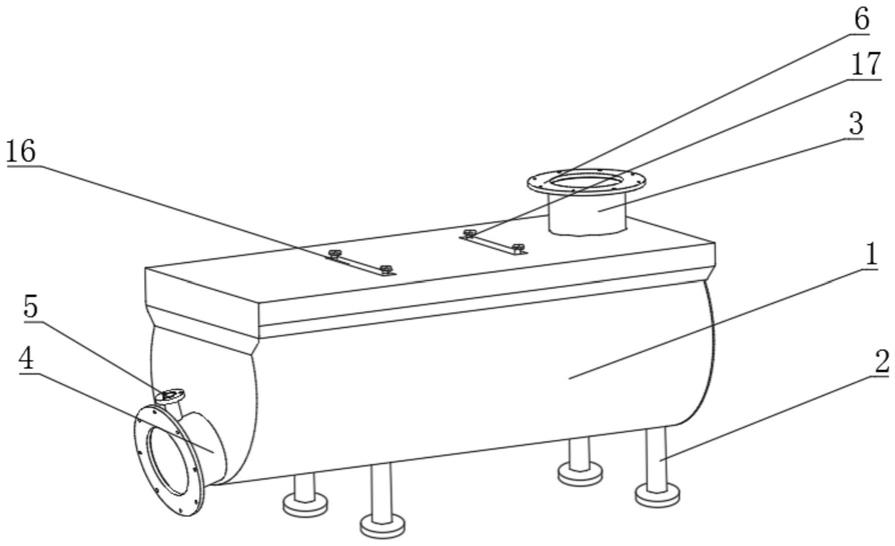

50.本发明还提供一种生产润滑油基础油的装置,该装置包括:异构脱蜡反应器、补充精制反应器和分馏系统;其中,

51.异构脱蜡反应器与补充精制反应器连接,补充精致反应器与分馏系统连接;

52.所述异构脱蜡反应器包括至少两个床层,异构脱蜡反应器中装填至少两种异构脱蜡催化剂;所述异构脱蜡反应器用以实现含蜡油与氢气混合后与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应;所述至少两种异构脱蜡催化剂选自本发明提供的上述异构脱蜡催化剂;

53.所述补充精制反应器用以实现异构脱蜡反应器中反应生成的产物与氢气混合后进行芳烃饱和反应;

54.所述分馏系统用以实现对补充精制反应器中得到的产物的分馏得到润滑油基础油。

55.本发明提供的技术方案实现了对润滑油基础油中大分子转化能力的显著提高,可以有效的将蜡分子进行异构化,降低基础油的浊点。与现有技术相比,本发明技术方案具备以下优势:

56.(1)本发明提供的异构脱蜡催化剂性能优异,特别适用于润滑油基础油的生产;当利用本发明提供的异构脱蜡催化剂,通过临氢加氢异构方法处理含蜡油生产润滑油基础油时,基础油收率高;并且制得的基础油产品性能优异。

57.(2)本发明提供的生产润滑油基础油的方法实现了低浊点润滑油基础油的制备,该方法制备得到的润滑油基础油的浊点大幅度降低,制得的润滑油基础油浊点不高于-5℃即使是以高凝点含蜡油为原料其浊点依旧不高于-5℃(在优选实施方式中,通过采用不同种类催化剂,并调整催化剂的级配,可实现浊点不高于-8℃(如实施例18所示)甚至-15℃(如实施例16所示));同时制得的润滑油基础油还兼具倾点低、芳烃含量低等优点。

58.(3)本发明提供的生产润滑油基础油的方法能够适用于以高凝点含蜡油为原料生产润滑油基础油,对于以高凝点含蜡油为原料生产润滑油基础油表现出优异的处理能力;具有芳烃饱和性能强、加氢异构性能好、基础油收率高、降低基础油倾点、提高浊点性能的优势,尤其是实现了生产粘度和粘度指数较高且低浊点的润滑油基础油。

59.(4)本发明提供的润滑油基础油的生产方法能够适用于处理减压蜡油、减压脱蜡油、加氢裂化尾油、脱沥青油、焦化蜡油等,尤其适用于以重质高凝点含蜡油为原料生产低浊点高档润滑油基础油,应用前景广阔。

具体实施方式

60.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

61.实施例1

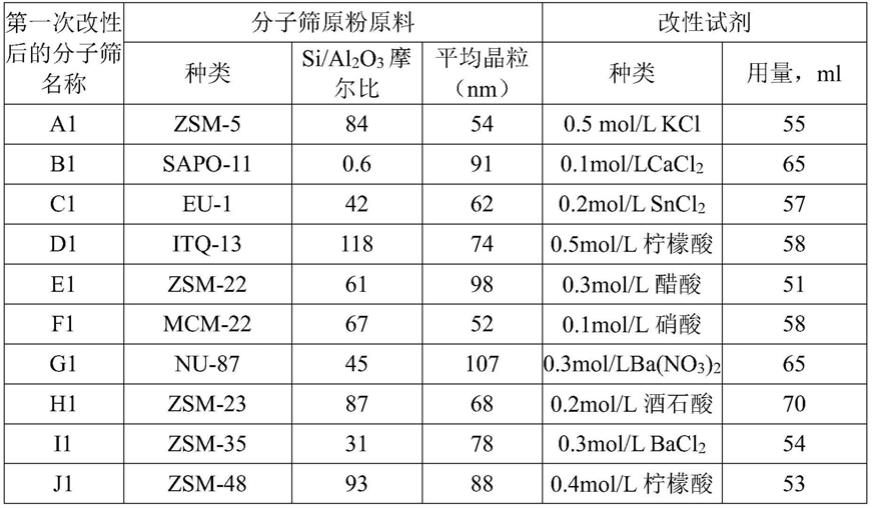

62.将市售工业应用分子筛原粉zsm-5、sapo-11、eu-1、itq-13、zsm-22、mcm-22、nu-87、zsm-23、zsm-35、zsm-48分别用浓度为0.1-0.5mol/l的碱金属盐的溶液和/或浓度为0.1-0.5mol/l的酸性溶液进行改性(具体改性方法为用碱金属盐的溶液和/或酸性溶液浸渍分子筛原粉),其中,分子筛原粉质量与改性溶液的体积之比为100g:50-70ml,改性后分子筛然后经干燥和550℃焙烧4-10小时处理得到第一次改性后的分子筛;其中,上述各分子筛分别取100g进行说明,上述分子筛的si/al2o3摩尔比为0.5-120、平均晶粒大小为50-100nm,改性后的产品以及改性试剂等如表1所示。

63.表1

[0064][0065]

对各第一次改性后的分子筛进行吡啶红外(py-ir)吸附-脱附表征,具体为:将各第一次改性后的分子筛分别放在吡啶样品池中经过抽真空前处理,在0℃冰浴的吡啶样品池中吸附饱和后,经150℃和350℃吡啶脱附表征,计算出样品的b酸和l酸量,表征结果见表2。

[0066]

表2

[0067][0068]

实施例2

[0069]

本实施例提供一种异构脱蜡催化剂a1,其制备方法具体如下:

[0070]

1)将70g实施例1中制备得到的第一次改性后的分子筛a1与40g氧化铝粉混捏,经过挤条成型得到湿条;将湿条于200℃干燥5小时后使用0.1mol/l kcl溶液200ml进行浸渍实现第二次改性,然后经100℃干燥、550℃焙烧5小时后制备得到第二次改性后的分子筛即催化剂载体;

[0071]

2)采用等体积浸渍方法将含ptcl2和pdcl2的溶液浸渍到催化剂载体上(即第二次改性后的分子筛),然后经120℃干燥、550℃焙烧4小时制备成催化剂a1;其中,在催化剂a1中pt和pd含量分别为0.3wt%和0.2wt%(以催化剂质量计)。

[0072]

实施例3

[0073]

本实施例提供一种异构脱蜡催化剂a2,其制备方法与实施例2的区别仅在于:使用100g实施例1中制备得到的第一次改性后的分子筛a1与20g氧化铝粉混捏,两次焙烧温度皆为450℃,焙烧时间皆为10小时,在催化剂a2中pt和pd含量分别为1.0wt%和0.1wt%(以催化剂质量计),其他均与实施例2相同。

[0074]

实施例4

[0075]

本实施例提供一种异构脱蜡催化剂a3,其制备方法与实施例2的区别仅在于:使用50g实施例1中制备得到的第一次改性后的分子筛a1与60g氧化铝粉混捏,两次焙烧温度皆为600℃,在催化剂a3中pt和pd含量分别为0.5wt%和0.1wt%(以催化剂质量计),其他均与实施例2相同。

[0076]

实施例5

[0077]

本实施例提供一种异构脱蜡催化剂a4,其制备方法与实施例2的区别仅在于:使用20g实施例1中制备得到的第一次改性后的分子筛a1与100g氧化铝粉混捏,两次焙烧温度皆为300℃,焙烧时间皆为20小时,在催化剂a4中pt和pd含量分别为0.1wt%和1.0wt%(以催化剂质量计),其他均与实施例2相同。

[0078]

实施例6

[0079]

本实施例提供一种异构脱蜡催化剂b,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛b1而非a1,使用0.2mol/l cacl2溶液而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0080]

实施例7

[0081]

本实施例提供一种异构脱蜡催化剂c,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛c1而非a1,使用0.3mol/l sncl2溶液而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0082]

实施例8

[0083]

本实施例提供一种异构脱蜡催化剂d,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛d1而非a1,使用ga(no3)3和柠檬酸混合溶液200ml(其中,以混合溶液体积为基准,ga(no3)3的浓度0.1mol/l、柠檬酸的浓度为0.5mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0084]

实施例9

[0085]

本实施例提供一种异构脱蜡催化剂e,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛e1而非a1,使用zncl2和醋酸混合溶液200ml(其中,以混合溶液体积为基准,zncl2的浓度0.5mol/l、醋酸的浓度为0.2mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0086]

实施例10

[0087]

本实施例提供一种异构脱蜡催化剂f,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛f1而非a1,使用ba(no3)2和硝酸混合溶液200ml(其中,以混合溶液体积为基准,ba(no3)2的浓度0.3mol/l、硝酸的浓度为0.1mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0088]

实施例11

[0089]

本实施例提供一种异构脱蜡催化剂g,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛g1而非a1,使用ba(no3)2和硝酸混合溶液200ml(其中,以混合溶液体积为基准,ba(no3)2的浓度0.3mol/l、硝酸的浓度为0.1mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0090]

实施例12

[0091]

本实施例提供一种异构脱蜡催化剂h,其制备方法与实施例2的区别仅在于:使用

实施例1中制备得到的第一次改性后的分子筛h1而非a1,使用cucl2和磷酸混合溶液200ml(其中,以混合溶液体积为基准,cucl2的浓度0.5mol/l、磷酸的浓度为0.2mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0092]

实施例13

[0093]

本实施例提供一种异构脱蜡催化剂i,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛i1而非a1,使用mgcl2溶液和酒石酸溶液200ml(其中,以混合溶液体积为基准,mgcl2的浓度0.2mol/l、酒石酸的浓度为0.3mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0094]

实施例14

[0095]

本实施例提供一种异构脱蜡催化剂j,其制备方法与实施例2的区别仅在于:使用实施例1中制备得到的第一次改性后的分子筛j1而非a1,使用bacl2和柠檬酸混合溶液200ml(其中,以混合溶液体积为基准,bacl2的浓度0.3mol/l、柠檬酸的浓度为0.4mol/l)而非0.1mol/l kcl溶液进行浸渍实现第二次改性,其他均与实施例2相同。

[0096]

对比例1

[0097]

本对比例提供一种异构脱蜡催化剂fc1,其制备方法与实施例10的区别仅在于:直接使用实施例1中mcm-22,而非第一次改性后的分子筛f1,也不进行第二次浸渍改性步骤,其他均与实施例2相同。

[0098]

对比例2

[0099]

本对比例提供一种异构脱蜡催化剂fc2,其制备方法与实施例10的区别仅在于:不进行第二次浸渍改性步骤,其他均与实施例7相同。

[0100]

对比例3

[0101]

本对比例提供一种异构脱蜡催化剂ic1,其制备方法与实施例13的区别仅在于:直接使用实施例1中zsm-35,而非第一次改性后的分子筛i1,也不进行第二次浸渍改性步骤,其他均与实施例13相同。

[0102]

对比例4

[0103]

本对比例提供一种异构脱蜡催化剂ic2,其制备方法与实施例13的区别仅在于:不进行第二次浸渍改性步骤,其他均与实施例13相同。

[0104]

实施例15

[0105]

本实施例提供一种生产润滑油基础油的装置,该装置包括:固定床加氢反应器以及分馏系统,固定床加氢反应器包括异构脱蜡反应器(即加氢异构反应器)和与异构脱蜡反应器连接的补充精制反应器,异构脱蜡反应器与补充精制反应器通过管线连通且反应压力相同;分馏系统与补充精致反应器连接;

[0106]

异构脱蜡反应器的床层分为上下两个床层,两个床层的装填体积比为1:1,床层总容积为100ml,上床层装填上述实施例提供的b催化剂,下床层装填上述实施例提供的a催化剂;异构脱蜡反应器用以实现含蜡油与氢气混合后与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应。

[0107]

补充精制反应器用以实现异构脱蜡反应器中反应生成的产物与氢气混合后进行芳烃饱和反应;补充精制反应器中装填是中国石油的补充精制催化剂phf-301。

[0108]

分馏系统用以实现对补充精制反应器中得到的产物的分馏得到润滑油基础油。

[0109]

实施例16

[0110]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的上床层装填上述实施例提供的e催化剂而非b催化剂,异构脱蜡反应器的下床层装填上述实施例提供的h催化剂而非a催化剂,其他均与实施例17相同。

[0111]

实施例17

[0112]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的床层分为上中下三个床层而非上下两个床层,上床层、中床层和下床层的装填体积比为:3:3:4,异构脱蜡反应器的上床层装填上述实施例提供的c催化剂而非b催化剂,异构脱蜡反应器的中床层装填上述实施例提供的d催化剂,异构脱蜡反应器的下床层装填上述实施例提供的g催化剂而非a催化剂,其他均与实施例17相同。

[0113]

实施例18

[0114]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的上床层装填上述实施例提供的f催化剂而非b催化剂,异构脱蜡反应器的下床层装填上述实施例提供的i催化剂而非a催化剂,其他均与实施例17相同。

[0115]

实施例19

[0116]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的上床层装填上述实施例提供的h催化剂而非b催化剂,异构脱蜡反应器的下床层装填上述实施例提供的j催化剂而非a催化剂,其他均与实施例17相同。

[0117]

对比例5

[0118]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的上床层装填上述实施例提供的fc1催化剂而非b催化剂,异构脱蜡反应器的下床层装填上述实施例提供的ic1催化剂而非a催化剂,其他均与实施例17相同。

[0119]

对比例6

[0120]

本实施例提供一种生产润滑油基础油的装置,该装置与实施例15的装置区别仅在于异构脱蜡反应器的上床层装填上述实施例提供的fc2催化剂而非b催化剂,异构脱蜡反应器的下床层装填上述实施例提供的ic2催化剂而非a催化剂,其他均与实施例17相同。

[0121]

实施例20

[0122]

本实施例提供一种生产润滑油基础油的方法,该方法分别使用实施例15-实施例19提供的生产润滑油基础油的装置、对比例5-对比例6(实施例15-实施例19、对比例5-对比例6的区别仅在于异构脱蜡反应器中的催化剂种类不同)进行,具体过程如下:

[0123]

1)将性质如表3所示的减压蜡油a在与氢气预混形成氢油混合物,氢油混合物进入异构脱蜡反应器,与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应生成油m;其中,异构脱蜡反应器的温度为380℃;

[0124]

2)将油m与氢气混合在补充精制反应器中与补充精制催化剂进行芳烃饱和反应,生成的产物经分馏得到润滑油基础油;其中,补充精制反应器的温度为230℃;

[0125]

相对异构脱蜡反应器的催化剂来说,反应压力为12mpa,液时体积空速为0.7h-1

,氢油体积比为700(指的是氢气与减压蜡油的体积比)。

[0126]

表3减压蜡油a的性质

[0127][0128][0129]

在上述生产润滑油基础油的方法中,分别使用实施例15-实施例19、对比例5-对比例6提供的生产润滑油基础油的装置进行润滑油基础油的生产,得到的润滑油基础油的性能如表4所示。

[0130]

表4以减压蜡油a为原料的产品性质

[0131][0132]

注:液体收率计算:液体收率=液体产物收料量(重量)

÷

液体原料进料量(重量)

×

100%

[0133]

基础油收率计算(基础油收率以馏出温度》320℃的组分作为基础油馏分):基础油收率=馏出温度》320℃组分重量百分比含量

×

液体收率

[0134]

实施例21

[0135]

本实施例提供一种生产润滑油基础油的方法,该方法分别使用实施例15-实施例19、对比例5-对比例6提供的生产润滑油基础油的装置(实施例15-实施例19、对比例5-对比

例6的区别仅在于异构脱蜡反应器中的催化剂种类不同)进行,具体过程如下:

[0136]

1)将性质如表5所示的减压蜡油b在与氢气预混形成氢油混合物,氢油混合物进入异构脱蜡反应器,与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应生成油m;其中,异构脱蜡反应器的温度为340℃;

[0137]

2)将油m与氢气混合在补充精制反应器中与补充精制催化剂进行芳烃饱和反应,生成的产物经分馏得到润滑油基础油;其中,补充精制反应器的温度为230℃;

[0138]

相对异构脱蜡反应器的催化剂来说,反应压力为15mpa,液时体积空速为1.0h-1

,氢油体积比为400(指的是氢气与减压蜡油的体积比)。

[0139]

表5减压蜡油b的性质

[0140]

分析项目分析结果密度(20℃),g/ml0.8438馏程初馏点hk,℃324馏出物为50%时的气相温度即50%点50%,℃453馏程终馏点kk,℃551硫,μg/g32氮,μg/g17倾点,℃47蜡含量,ωt%61芳烃含量,ωt%36.5凝点,℃58

[0141]

在上述生产润滑油基础油的方法中,分别使用实施例17-实施例22提供的生产润滑油基础油的装置进行润滑油基础油的生产,得到的润滑油基础油的性能如表6所示。

[0142]

表6以减压蜡油b为原料的产品性质

[0143][0144][0145]

注:液体收率计算:液体收率=液体产物收料量(重量)

÷

液体原料进料量(重量)

×

100%

[0146]

基础油收率计算(基础油收率以馏出温度》320℃的组分作为基础油馏分):基础油收率=馏出温度》320℃组分重量百分比含量*液体收率

[0147]

由上述实施例可以看出,本发明提供的技术方案对于以含蜡油为原料生产润滑油基础油特别是以高凝点含蜡油为原料生产润滑油基础油表现出优异的处理能力,有效解决了目前润滑油基础油浊点高的问题;本发明提供的生产润滑油基础油的方法具有芳烃饱和性能强、加氢异构性能好、降低浊点、基础油收率高的优势,其制备得到的润滑油基础油的倾点也相对较低;本发明提供的生产润滑油基础油的方法在生产粘度和粘度指数较高且低浊点的基础油方面性能突出。

[0148]

本发明提供的异构脱蜡催化剂以经过两次改性的具备十元环结构的分子筛为载体负载贵金属催化剂;使用该催化剂,通过临氢加氢异构方法,用于处理含蜡油,生产润滑油基础油,其润滑油基础油性能优异,特别时用于处理高凝点含蜡油,其制备得到的润滑油基础油兼具低浊点、低倾点、粘度高和粘度指数高的优点。

[0149]

高凝点含蜡油具体性质在于,该含蜡油馏程范围为300-600℃、凝点不高于70℃,蜡含量不高于80wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,高凝点含蜡油因馏程较重,蜡分子链长度长,蜡含量高,通过改性分子筛进行临氢加氢异构可以生产粘度大、粘度指数高的润滑油基础油。

[0150]

本发明方法适用于处理减压蜡油、减压脱蜡油、加氢裂化尾油、脱沥青油、焦化蜡油,尤其适用于以重质高凝点含蜡油为原料生产低浊点、高粘度、高粘度指数的高档润滑油基础油,本发明使用效果显著,应用前景广阔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。