技术特征:

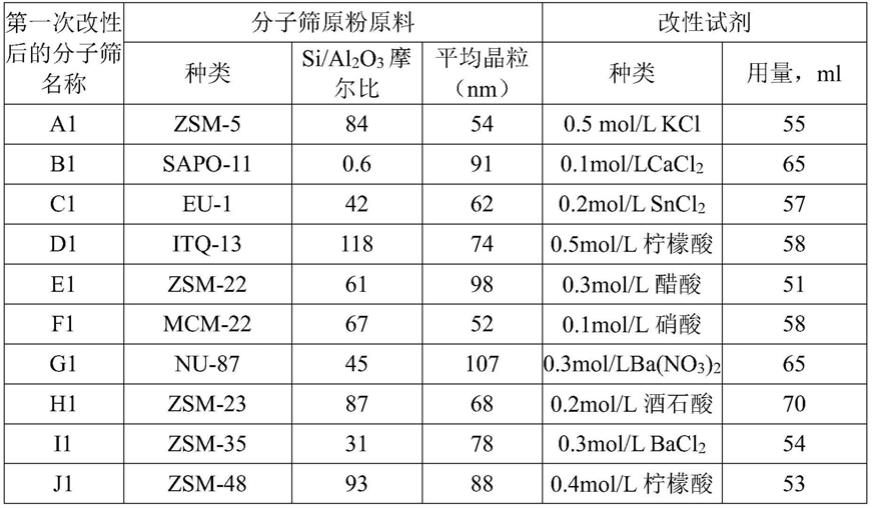

1.一种异构脱蜡催化剂的制备方法,该方法包括:1)将含十元环结构的未成型分子筛使用改性剂进行第一次改性,经过干燥和焙烧处理得到第一次改性后的分子筛;所述第一次改性使用的改性剂包括碱金属盐的溶液和/或酸溶液;2)将第一次改性后的分子筛成型后使用改性剂进行第二次改性,再经过干燥和焙烧处理得到第二次改性后的分子筛;所述第二次改性使用的改性剂包括碱金属盐的溶液和/或酸溶液;3)将贵金属活性组分负载到第二次改性后的分子筛上,经干燥、焙烧得到所述异构脱蜡催化剂。2.根据权利要求1所述的制备方法,其中,含十元环结构的未成型分子筛包括zsm-5、sapo-11、eu-1、itq-13、zsm-22、mcm-22、nu-87、zsm-23、zsm-35、zsm-48和他们复合分子筛中的一种或两种以上的组合。3.根据权利要求1所述的制备方法,其中,所述含十元环结构的未成型分子筛具有直通孔道结构。4.根据权利要求1所述的制备方法,其中,所述贵金属活性组分包括pt、pd、ru、rh、re和ir中的一种或两种以上的组合;优选地,所述贵金属活性组分包括pt和pd;更优选地,在异构脱蜡催化剂中,以异构脱蜡催化剂的质量为100%计,pt和pd含量分别为0.3wt%和0.2wt%。5.根据权利要求1或4所述的制备方法,其中,在异构脱蜡催化剂中,所述贵金属活性组分的含量占催化剂总质量为0.1-1wt%;优选地,贵金属活性组分的含量占催化剂总质量为0.1-0.5wt%。6.根据权利要求1所述的制备方法,其中,在步骤1)中,所述碱金属盐包括ia、iia、iiia、ib和/或iib族金属盐;优选地,所述碱金属盐包括钾盐、镁盐、钙盐、锶盐、钡盐、铜盐、锌盐、镓盐、锡盐中的一种或两种以上的组合;在步骤1)中,所述酸包括硝酸、磷酸、醋酸、酒石酸、柠檬酸中的一种或两种以上的组合;在步骤2)中,所述碱金属盐包括ia、iia、iiia、ib和/或iib族金属盐溶液;优选地,所述碱金属盐包括钾盐、镁盐、钙盐、锶盐、钡盐、铜盐、锌盐、镓盐、锡盐中的一种或两种以上的组合;在步骤2)中,所述酸包括硝酸、磷酸、醋酸、酒石酸、柠檬酸中的一种或两种以上的组合。7.根据权利要求1所述的制备方法,其中,在步骤1)中,所述焙烧的温度为300-600℃,焙烧时间为4-10小时;在步骤2)中,所述焙烧的温度为300-600℃,焙烧时间为5-20小时;在步骤3)中,焙烧的温度优选为300-600℃,焙烧时间为4-20小时。8.根据权利要求1所述的制备方法,其中,所述第一次改性后的分子筛,150℃时测试b酸含量在0.2-0.6mmol/g,b酸含量:l酸含量=6:1-1:1;350℃时测试b酸含量在0.05-0.4mmol/g,b酸含量:l酸含量=6:1-1:1;其中150℃时的b酸与l酸的含量和>350℃时的b酸

与l酸的含量和。9.根据权利要求1所述的制备方法,其中,在步骤1)中,所述碱金属盐的溶液中碱金属盐的浓度为0.1-0.5mol/l,所述酸溶液中酸的浓度为0.1-0.5mol/l;优选地,所述含十元环结构的未成型分子筛的质量与所述第一次改性使用的改性剂的体积之比为100g:50-70ml;在步骤2)中,所述碱金属盐的溶液中碱金属盐的浓度为0.1-0.5mol/l,所述酸溶液中酸的浓度为0.1-0.5mol/l;优选地,所述第一次改性后的分子筛的质量与所述第二次改性使用的改性剂的体积之比为1g:2ml。10.权利要求1-9任一项所述的异构脱蜡催化剂的制备方法制备得到的异构脱蜡催化剂。11.一种生产润滑油基础油的方法,其中,该方法包括:a、含蜡油与氢气预混形成氢油混合物,氢油混合物依次与至少两种权利要求10所述的异构脱蜡催化剂进行反应,生成油m;b、将油m与氢气混合后与补充精制催化剂进行芳烃饱和反应,生成的产物经分馏得到润滑油基础油;含蜡油凝点不高于70℃,蜡含量不高于80wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,含蜡油的馏程范围为300-600℃。12.根据权利要求11所述的方法,其中,所述含蜡油为高凝点含蜡油,高凝点含蜡油的凝点不高于60℃。13.根据权利要求11所述的方法,其中,所述补充精制催化剂的活性组分为贵金属催化剂;优选地,所述补充精制催化剂的活性组分包括pt、pd、ru、rh、re和ir中的一种或两种以上的组合;优选地,活性组分占补充精制催化剂总质量的0.1-1.0wt%;优选地,补充精制催化剂的载体包括氧化铝、无定形硅铝、二氧化钛、二氧化锆和二氧化硅中的一种或两种以上的组合。14.根据权利要求11所述的方法,其中,所述含蜡油选自减压蜡油、减压脱蜡油、加氢裂化尾油、脱沥青油、焦化蜡油中的一种或两种以上的组合。15.根据权利要求11所述的方法,其中,在步骤a中所述异构化反应温度为300-400℃、压力为8-16mpa;在步骤b中所述芳烃饱和反应的温度为150-300℃、压力为8-16mpa。16.根据权利要求11所述的方法,其中,所述含蜡油凝点不高于60℃,蜡含量不高于70wt%,芳烃含量不高于50wt%,硫含量不高于100μg/g,氮含量不高于50μg/g,含蜡油的馏程初馏点不低于300℃,终馏点不高于600℃。17.根据权利要求11所述的方法,其中,所述含蜡油凝点不高于50℃,蜡含量不高于60wt%,芳烃含量不高于40wt%,硫含量不高于50μg/g,氮含量不高于20μg/g,含蜡油的馏程初馏点不低于320℃,终馏点不高于580℃。18.权利要求11-17任一项所述的方法制备得到的润滑油基础油,其中,该润滑油基础

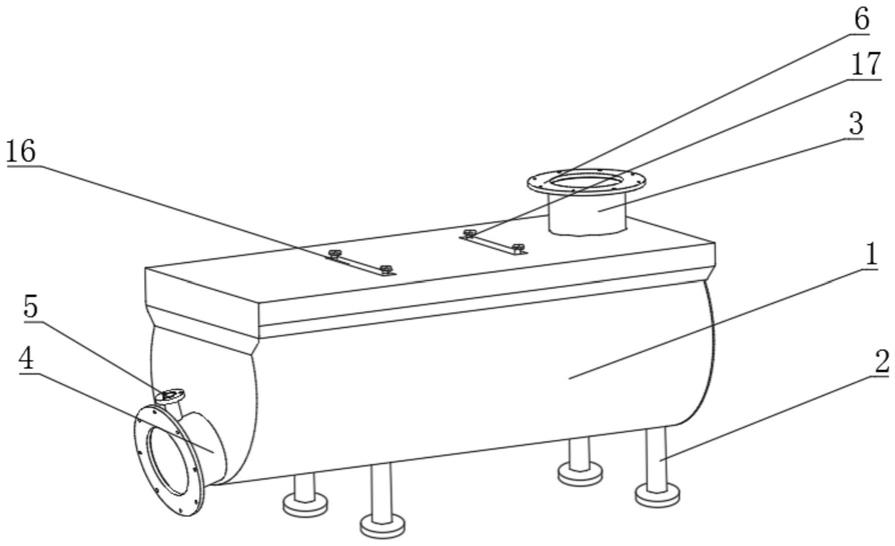

油的浊点不高于-15℃;优选地,所述润滑油基础油的浊点不高于-10℃;更优选地,所述润滑油基础油的浊点不高于-5℃。19.一种生产润滑油基础油的装置,该装置包括:异构脱蜡反应器、补充精制反应器和分馏系统;其中,异构脱蜡反应器与补充精制反应器连接,补充精致反应器与分馏系统连接;所述异构脱蜡反应器包括至少两个床层,异构脱蜡反应器中装填至少两种异构脱蜡催化剂;所述异构脱蜡反应器用以实现含蜡油与氢气混合后与异构脱蜡反应器中的异构脱蜡催化剂进行异构化反应和裂化反应;所述至少两种异构脱蜡催化剂选自权利要求10所述的异构脱蜡催化剂;所述补充精制反应器用以实现异构脱蜡反应器中反应生成的产物与氢气混合后进行芳烃饱和反应;所述分馏系统用以实现对补充精制反应器中得到的产物的分馏得到润滑油基础油。

技术总结

本发明提供一种异构脱蜡催化剂及其制备方法与生产润滑油基础油的方法。该异构脱蜡催化剂的制备方法包括:将含十元环结构的未成型分子筛进行碱金属盐的溶液和/或酸溶液改性得到第一次改性后的分子筛,经成型处理后用碱金属盐的溶液和/或酸溶液进行第二次改性,然后将贵金属活性组分负载其上得到异构脱蜡催化剂。生产润滑油基础油的方法包括:含蜡油与氢气的混合物依次与至少两种异构脱蜡催化剂进行异构化和裂化反应,反应产物与氢气混合后与补充精制催化剂进行芳烃饱和反应,反应产物经分馏得到润滑油基础油。使用上述异构脱蜡催化剂及生产润滑油基础油的方法制备得到的润滑油基础油实现了浊点的大幅度降低。油基础油实现了浊点的大幅度降低。

技术研发人员:杨晓东 孙发民 陆雪峰 张国甲 倪术荣 王新苗 高善彬 刘彦峰 孟祥彬 靳丽丽 姜丽丽 董春明 张文成 郭金涛 马东海 孙生波 韩志波

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:2020.11.12

技术公布日:2022/5/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。