1.本技术涉及壳体技术领域,特别是涉及一种壳体及其制作方法、电子设备。

背景技术:

2.随着技术的发展以及人们消费水平的提高,用户对工作生活用品,如电子设备等的外观、质感以及性能等方面的要求越来越高。

3.作为用户能够直接触碰、观看到的物件,电子设备的壳体也成为人们关注的对象,陶瓷材料制成的壳体因其具有较高的光泽、良好的手感等而受到用户的青睐。

技术实现要素:

4.本技术主要解决的技术问题是提供一种壳体及其制作方法、电子设备,本技术中的壳体具有较高的强度。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种壳体,所述壳体的材质为陶瓷,并包括主体部及与所述主体部连接的弯曲部;其中,所述壳体的抗弯强度不小于1000mpa。

6.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种壳体的制作方法,包括:提供待处理陶瓷;对所述待处理陶瓷进行烧结处理,以得到预烧陶瓷,其中,所述预烧陶瓷的孔隙率为1%-10%,平均晶粒尺寸小于600nm;对所述预烧陶瓷进行热弯处理,以得到所述壳体,其中,所述壳体的抗弯强度为不小于1000mpa。

7.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种电子设备,包括:壳体,定义有容置空间;功能器件,容置于所述容置空间内;其中,所述壳体为如上所述的壳体,或如上所述的制作方法所制作的壳体。

8.本技术的有益效果是:区别于现有技术的情况,本技术中壳体的材质为陶瓷,包括主体部及与所述主体部连接的弯曲部;其中,壳体的抗弯强度不小于1000mpa。通过上述方式,本技术中的壳体能够具有较高的强度,以满足用户的使用需求。

附图说明

9.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

10.图1是本技术电子设备一实施方式的结构示意图;

11.图2是本技术壳体一实施方式的结构示意图;

12.图3是本技术壳体的制作方法一实施方式的流程示意图;

13.图4是图3中步骤s10的流程示意图;

14.图5是图3中步骤s50的流程示意图;

15.图6是本技术壳体的制作方法中所使用的热弯模具的结构示意图;

16.图7是图5中步骤s51的流程示意图;

17.图8是图5中步骤s52的流程示意图;

18.图9是申请壳体的制作过程中一场景示意图;

19.图10是申请壳体的制作过程中另一场景示意图;

20.图11是本技术壳体的制作方法另一实施方式的流程示意图。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术提供一种电子设备,请参阅图1,在一实施方式中,电子设备包括壳体10及功能器件20。其中,该壳体10定义有容置空间10a,功能器件20设置于该容置空间10a内,该壳体10能够起到保护功能器件20(例如,主板、电池等)的作用。

23.具体地,电子设备可以是手机、平板电脑、笔记本电脑、智能手环、智能手表等,壳体10可以为电子设备的前壳、边框、后盖等此处不做限定。

24.请一并参阅图2,在一实施方式中,壳体10可包括主体部11及与主体部11连接的弯曲部12。

25.其中,在壳体10为电子设备的后盖时,主体部11可位于中间,并可为平面结构,而弯曲部12可连接于主体部11的四周,从而形成具有一定凹陷的壳体。

26.在其它实施方式中,壳体10还可以采用其它结构,例如弯曲部12位于中间部位,而主体部11位于四周,或者主体部11与弯曲部12交叉设置等,此处不做限定。

27.需要指出的是,本实施方式中,壳体10的材质可以为陶瓷,该弯曲部12可以由壳体10通过热弯处理形成。

28.在通过热弯处理形成时,具体可将陶瓷平片放置在模具当中,对其加热到预设温度并施加一定的压力,使得陶瓷平片在高温和外力作用下发生蠕变,以使得陶瓷平片发生弯曲,并根据模具的形状成型。

29.具体地,请参阅图3,在一实施方式中,上述壳体的制作方法可包括:

30.步骤s10:提供待处理陶瓷;

31.其中,待处理陶瓷可以是在陶瓷成型后且尚未进行烧结处理及热弯处理的陶瓷生坯。

32.具体地,请参阅图4,步骤s10可包括:

33.步骤s11:对陶瓷原料进行成型处理,以得到陶瓷生坯;

34.其中,成型的方式可采用流延、干压、注塑等,此处不做具体限定。成型所得到的陶瓷生坯可以为平片状。

35.步骤s12:对陶瓷生坯进行排胶处理,以去除陶瓷生坯中的有机物,得到待处理陶瓷。

36.由于陶瓷原料中包含有有机试剂,如粘结剂等,而为了提高最终所得到的壳体的

质量,在成型处理之后,可进一步对成型后的陶瓷生坯进行排胶处理,以将陶瓷生坯当中挥发性的有机物质排出,减少在后续的烧结处理、热弯处理等过程中出现有机物大量挥发而导致陶瓷开裂的情况发生。

37.具体地,可将成型后得到的陶瓷生坯放置于排胶炉或者排胶箱当中,并加热至400-600℃,以进行排胶处理24-48h。具体地,排胶处理的温度可以为400℃、450℃、500℃、550℃、600℃等,排胶处理的时间可以为24h、32h、40h、48h等,此处不做具体限定。

38.步骤s30:对待处理陶瓷进行烧结处理,以得到预烧陶瓷;

39.在进行排胶处理得到待处理陶瓷之后,为了提高陶瓷的致密度、减少裂纹,以提高陶瓷的性能,可进一步进行烧结处理。具体地,可将待处理陶瓷至于热等静压炉当中,在保护气氛中进行烧结。其中,烧结温度可以为1200-1400℃,具体如1200℃、1300℃、1400℃等,烧结时间可以为2-4h,具体可以为2h、3h、4h等。

40.经过烧结处理,所得到的预烧陶瓷内部更加致密,气孔和裂纹减少,且强度和韧性能够得到较大的提升。

41.需要指出的是,本实施方式中,经烧结处理后,所得到的预烧陶瓷的孔隙率可以为1%-10%,或者2%-5%,具体如1%、3%、5%、7%、9%、10%等,且平均晶粒尺寸可小于600nm,如590nm、580nm、570nm、560nm、550nm等。

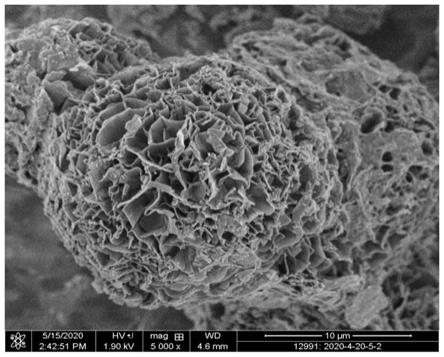

42.其中,陶瓷的平均晶粒尺寸可指陶瓷中晶粒的平均粒径。具体地,在陶瓷为氧化锆陶瓷时,该平均晶粒尺寸可指氧化锆晶粒的平均粒径;或者在陶瓷为氧化铝陶瓷时,该平均晶粒尺寸即可指氧化铝晶粒的平均粒径;而在陶瓷为复相陶瓷时,则可指预烧陶瓷中存在的多种晶粒的平均粒径,此处不做具体限定。

43.而陶瓷在不同状态下、不同阶段的平均晶粒尺寸可以是不同的,例如陶瓷在烧结处理后以及下文中的热弯处理后可能会发生变化,但是均指该陶瓷中晶粒的平均粒径。

44.需要说明的是,若所得到的预烧陶瓷的孔隙率高于10%,则一方面,预烧陶瓷的强度较低,在后续的工序当中容易产生开裂现象;另一方面,预烧陶瓷的致密性差,内部的通孔较多,而在后续进行热弯处理的过程种这些通孔也难以彻底消除,从而导致最终得到的壳体的强度低;再一方面,在后续热弯处理过程种,容易产生较大的体积收缩,从而不利于对最终得到的壳体的热弯尺寸的管控,从而难以得到高质量的壳体。

45.需要指出的是,相关技术当中,在对待处理陶瓷烧结处理完全后,再进一步对进行热弯处理。然而,由于在陶瓷烧结完全后,所得到的预烧陶瓷的孔隙率低于1%,预烧陶瓷内部已基本致密。这种情况下,后续再对预烧陶瓷进行热弯处理后,则一方面,由于陶瓷的孔隙率已经达到了较低的程度,进一步进行的加热处理也不会使陶瓷的气孔率发生明显的变化,从而强度也难以得到明显的提升;另一方面,由于预烧陶瓷的高的致密度往往需要采用较高的烧结温度来对待处理陶瓷进行处理得到,这会导致所得到的预烧陶瓷中晶粒的平均粒径也较大,在后续进一步进行热弯处理后,晶粒尺寸会进一步增大,反而导致壳体强度衰减。

46.而本技术中,如上所述,可通过控制对待处理陶瓷进行烧结的条件,将烧结后所得到的预烧陶瓷的孔隙率控制在1%-10%,并将平均晶粒尺寸控制在小于600nm,从而使得预烧陶瓷的致密度不至于过高,且晶粒尺寸也不至于过大,从而在后续在对预烧陶瓷进行热弯处理时,可进一步降低孔隙率、提高致密度,而且也不至于导致热弯处理后的晶粒尺寸过

大,从而能够进一步提高陶瓷的强度,以得到具有较高强度的壳体。

47.步骤s50:对预烧陶瓷进行热弯处理,以得到壳体。

48.其中,可以根据对壳体的形状要求选择合适的热弯模具以及设定恰当的工艺参数对预烧陶瓷进行热弯处理,以使得壳体形成弯曲部。

49.具体地,请参阅图5,步骤s50可包括:

50.步骤s51:将预烧陶瓷放于热弯模具内,并置于真空环境中,其中,预烧陶瓷与热弯模具共同定义一真空的封闭空间;

51.本实施方式中,预烧陶瓷的热弯处理可在真空环境中进行,一方面能够减少空气中的氧气等气体在热弯过程中对预烧陶瓷产生不利的影响,从而影响壳体强度等性能,另一方面能够为后续通过充气而向预烧陶瓷施压而进行热弯提供技术支持。

52.需要指出的是,请参阅图6,热弯模具30可定义有一具有开口31的凹槽32,预烧陶瓷可盖设于该开口31处,从而与模具30形成连通凹槽32的封闭空间。其中,经热弯处理后最终形成的壳体10的形状可与该凹槽32的形状一致,因此可根据热弯的形状选择具有对应形状的凹槽32的热弯模具30。

53.其中,热弯模具30的材质可以为耐高温的材质,具体可以为氧化铝、碳化硅、氮化硅、氮化硼、钨合金、钼合金等中的至少一种。孔隙率可低于0.1%,具体如0.09%、0.08%、0.07%、0.06%等。需要指出的是,将热弯模具30的孔隙率限定为低于0.1%能够使得上述封闭空间保持良好的气密性,而不至于在抽真空时发生漏气。

54.具体地,请参阅图7,将预烧陶瓷放于热弯模具内,并置于真空环境中的步骤可包括:

55.步骤s511:将预烧陶瓷与热弯模具放置于热等静压机的热等静压炉内;

56.需要指出的是,本实施方式中,可利用热等静压机对预烧陶瓷进行热弯处理。相关技术中采用玻璃热弯机对陶瓷进行热弯处理,然而由于玻璃热弯的温度较低,通常在700℃左右,而陶瓷的热弯温度较高,一般超过1300℃,从而在对陶瓷进行热弯时,需要对设备进行进一步的耐高温以及隔热的保护,从而会提高对热弯设备的维护等方面的成本。

57.而本实施方式中采用已有的热等静压机对预烧陶瓷进行热弯处理,从而无需开发新的设备,能够降低壳体制作的成本。

58.步骤s512:开启热等静压机的真空系统对热等静压炉进行抽真空处理,以使得热等静压炉内的真空度达到10-4

pa。

59.具体地,可开启真空系统对热等静压炉的炉膛进行抽真空处理,直至真空度为10-3

pa,以将热等静压炉内的空气抽除;然后关闭真空系统,开启充气系统,以充入高纯氩气或氮气等惰性气体,直至炉内气压达到0.1mpa左右,然后再启动真空系统将炉内空气抽除,如此重复2-3次,以最大程度去除炉内杂质气体,直至炉内真空度达到为10-4

pa。

60.步骤s52:对预烧陶瓷进行加热处理,并在预烧陶瓷的背离封闭空间的一侧充入气体以向预烧陶瓷的背离封闭空间的一侧施加压力,以使得预烧陶瓷朝向封闭空间一侧弯曲,得到经热弯处理的壳体。

61.本实施方式中,预烧陶瓷与热弯模具可共同定义一真空的封闭空间,对预烧陶瓷加热到一定温度,并在预烧陶瓷的背离封闭空间的一侧充入气体,从而在预烧陶瓷的两侧产生压力差,其中,预烧陶瓷在背离封闭空间的一侧所受到的压力较大,从而使得预烧陶瓷

朝向封闭空间一侧发生弯曲。

62.具体地,请参阅图8,在一实施方式中,步骤s52可包括:

63.步骤s521:关闭真空系统,利用热等静压机的加热系统对预烧陶瓷进行第一加热处理,以加热至第一预设温度,并利用热等静压机的充气系统向热等静压炉内充气以对预烧陶瓷进行第一加压处理,使得预烧陶瓷的背离封闭空间一侧的气压升高至第一预设气压;

64.请参阅图9,在热等静压炉内的真空度达到上述真空度后,可关闭真空系统,而开启加热系统对热等静压炉加热,进而对放置于炉内的预烧陶10’进行第一加热处理,并开启充气系统以向炉内充气,以使得预烧陶瓷的背离与热弯模具30构成的封闭空间40的一侧的压力大于朝向封闭空间40一侧的压力。其中,此阶段预烧陶瓷10’尚未开始发生弯曲。

65.具体地,本实施方式中可自室温进行加热,直至第一预设温度。其中,第一预设温度可以为预烧陶瓷在当前环境当中将发生蠕变的温度,具体地,第一预设温度可以为1300℃,当然,不同成分的陶瓷所对应的第一预设温度可以不同,具体可根据实际情况设定,此处不做具体限定。

66.第一预设气压可以为不超过0.1mpa,如0.09mpa、0.08mpa、0.07mpa等;第一加热处理的升温速率可不超过50℃/min,如49℃/min、47℃/min、45℃/min、43℃/min等,第一加压处理的升压速率可不超过0.01mpa/min,例如0.009mpa/min、0.008mpa/min、0.007mpa/min等。需要指出的是,由于该阶段会将预烧陶瓷加热至发生蠕变的温度,因此该阶段的升温速率及升压速率不能过高,否则易引起预烧陶瓷碎裂。

67.步骤s522:在达到第一预设温度及第一预设气压后,加热系统对预烧陶瓷进行第二加热处理,以自第一预设温度加热至第二预设温度,并利用充气系统向热等静压炉内充气以对预烧陶瓷进行第二加压处理,使得气压升高至第二预设气压,并保持第一预设时间,以使得预烧陶瓷发生热弯;

68.请参阅图10,在达到第一预设温度后,继续对预烧陶瓷10’加热以及加压处理,从而使得预烧陶瓷10’发生变形产生弯曲,具体的变形形状可与所选择的热弯模具30的形状一致。

69.需要指出的是,若第二预设温度过低,例如低于1350℃,则预烧陶瓷难以蠕变软化充分,从而难以热弯到位,而若第二预设温度过高,如高于1500℃,则会导致晶粒过分长大,从而不利于最终壳体的强度。因此,本实施方式中,第二预设温度可限定为1350-1500℃,具体如1350℃、1400℃、1450℃、1500℃等。第二加热处理的升温速率可不超过20℃/min,如20℃/min、18℃/min、16℃/min等,该温度下既能够使得预烧陶瓷热弯充分,同时也不至于晶粒过分长大,从而既能够提高预烧陶瓷的热弯效果,又能使得热弯后的陶瓷具有较高的强度。

70.进一步地,由于若气压过高或升压速率过快,预烧陶瓷均容易被压裂,本实施方式中,第二加压处理的升压速率则可不超过0.1mpa/min,如0.1mpa/min、0.09mpa/min、0.08mpa/min等,所达到的第二预设气压可以为不超过0.5mpa,如0.5mpa、0.45mpa、0.4mpa等。

71.进一步地,在达到第二预设温度以及第二预设气压后,可停止第二加热处理,以及向热等静压炉内充气,并在第二预设温度和第二预设气压维持第一预设时间,5-20min,以

对预烧陶瓷进行充分热弯,例如可以为5min、10min、15min、20min等,具体可根据预烧陶瓷的热弯情况而定。

72.步骤s523:维持第二预设温度,利用充气系统向热等静压炉内充气以对预烧陶瓷进行第三加压处理,以将气压升高至第三预设气压,并保持第二预设时间;

73.该阶段预烧陶瓷已弯曲变形完成,继续保持第二预设温度并进行第三加压处理,以进一步降低进行热弯的陶瓷的气孔率,从而提高最终得到的壳体的机械强度。

74.需要指出的是,本阶段第三预设气压若较低,例如低于50mpa,则将不利于进行热弯处理的陶瓷的孔隙率的进一步降低,从而影响最终得到的壳体的机械强度;而若第三预设气压较高,例如高于200mpa,则由于进行热弯处理的陶瓷孔隙率已降至较小值,即便是继续升高气压也难以进一步降低孔隙率,反而还会提高生产成本。因此本实施方式中,第三预设气压可以为50-200mpa,或者150-200mpa,具体如50mpa、100mpa、150mpa、180mpa、200mpa等,通过这种方式,既能够进一步降低陶瓷的孔隙率,又不至于气压过高而提高生产成本。

75.本阶段中,当达到第三预设气压后,可停止向热等静压炉内充气,并维持5-20min,具体如5min、10min、15min、20min等。

76.需要指出的是,该阶段会在一定程度上引起陶瓷晶粒长大,但由于本实施方式中第二预设温度的设置,可使得晶粒的平均尺寸的增大控制在100nm以内,以此可将经热弯处理后的陶瓷的晶粒的平均尺寸控制在700nm以内,具体如700nm、680nm、660nm、640nm、620nm等。

77.步骤s324:在第三加压处理后,关闭加热系统并启动热等静压机的冷却系统,对预烧陶瓷进行冷却处理,以得到壳体。

78.在第三加压处理结束后,进行热弯处理的陶瓷的形状已经成形,孔隙率已达到最小,具体可小于1%,例如0.9%、0.8%、0.7%、0.6%等,此时热弯处理基本完成,将进行热弯处理后的陶瓷从热等静压炉内取出即可得到壳体。

79.具体地,可先关闭加热系统,并启动冷却系统,以将热等静压炉内的温度降低至室温,再可对热等静压炉进行泄压直至标准大气压,然后打开炉门将经过热弯处理后所得到的壳体取出。

80.需要指出的是,通过上述方式所得到的壳体的抗弯强度可达到不小于1000mpa,例如1050mpa、1100mpa、1150mpa、1200mpa、1250mpa等,从而使壳体在经过烧结处理以及热弯处理之后仍然能够具有较高的强度。

81.进一步地,壳体的材质可以为氧化锆陶瓷,可包含zro2、y2o3及al2o3,以及hfo2和色料等中的至少一种。其中,zro2、y2o3、al2o3、hfo2及色料的质量百分含量可分别为:70%-96.9%、3%-10%、0.1%-10%、0-5%、0-5%。

82.其中,色料可以为nio、sio2、fe2o3、cr2o3、coo、zno及mno等中的至少一种,此处不做具体限定。

83.当然,在其它实施方式中,壳体的材质还可以为其它种类的陶瓷,例如氧化铝陶瓷、氮化硅陶瓷、氧化硅陶瓷等,具体可根据实际需求进行选择。

84.壳体的维氏硬度hv10可以为1100-1300n/m2,具体如1100n/m2、1150n/m2、1200n/m2、1250n/m2、1300n/m2等;杨氏模量可以为180-220gpa,具体如180gpa、190gpa、200gpa、210gpa、220gpa等。

85.其中,壳体厚度可以为0.1-1mm,具体如0.1mm、0.2mm、0.4mm、0.6mm、0.8mm、1mm等,表面粗糙度小于1μm,如0.9μm、0.8μm、0.6μm、0.4μm等,且主体部的平面度可小于0.2mm,如0.15mm、0.1mm等,具体可根据实际需求进行设定,此处不做限定。

86.其中,请参阅图11,在步骤s50之前,制作壳体的方法还可包括:

87.步骤s40:对预烧陶瓷进行双面减薄研磨处理,以得到厚度为0.1-1mm、表面粗糙度小于1μm的预烧陶瓷;

88.需要指出的是,本实施方式中对最终所得到的壳体的厚度有一定的要求,而由于热弯处理后壳体至少部分呈弯曲状,若在热弯处理之后再进行厚度的减薄处理,会对壳体厚度的减薄处理增加难度。本实施方式中,由于在进行热弯处理前,预烧陶瓷呈平片状,此时对预烧陶瓷进行双面减薄研磨处理难度较低,从而能够降低壳体的制作成本。

89.具体地,经双面减薄研磨处理后,预烧陶瓷的厚度可以为0.1-1mm,例如0.1mm、0.4mm、0.8mm、1mm等,表面粗糙度可小于1μm,具体如0.9μm、0.8μm、0.7μm、0.6μm等,此处不做具体限定。

90.另外,还可以采用其它方式对预烧陶瓷进行厚度减薄处理,如数控机床加工等,此处不做具体限定。

91.进一步地,在步骤s30之后,制作壳体的方法还可包括:

92.步骤s60:对壳体进行外形处理。

93.具体地,在热弯处理完成后,可根据实际需求对壳体进行修边、表面处理等,以得到最终的壳体。

94.下面根据具体的实施例及对比例对本技术上述实施方式进行直观的阐述。

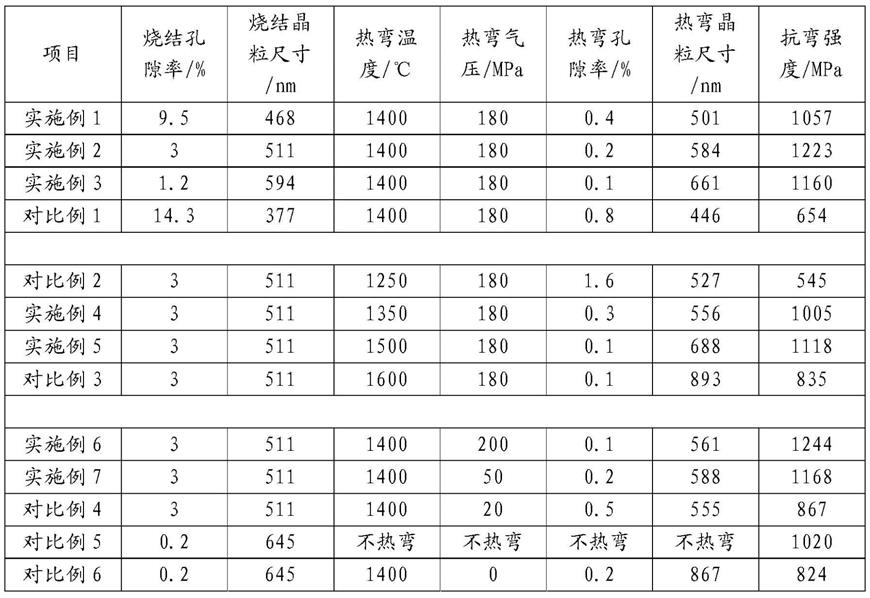

95.实施例1-7和对比例1-6中所利用的待处理陶瓷均为按照上述壳体制作方法采用相同的陶瓷原料,并在进行相同条件的成型、排胶等处理后得到。其中,实施例1-7及对比例1-4、6中,均对待处理陶瓷进行烧结处理以及热弯处理,而对对比例5中,仅对待处理陶瓷进行烧结处理,而不进行热弯处理。每个实施例、对比例的进行烧结处理、热弯处理时所涉及的工艺参数等如下表1所示:

96.表1烧结处理及热弯处理相关参数

[0097][0098]

需要说明的是,上述表1中的各项指标中,孔隙率的测试方法参照《gb-t 25995-2010精细陶瓷密度和显气孔率试验方法》,晶粒尺寸的测试方法参照《iso 13383-1-2012fine ceramics(advanced ceramics,advanced technical ceramics)—microstructural characterization—part 1:determination of grain size and size distribution c

é

ramiques techniques》《iso 13383-1-2012精细陶瓷(先进陶瓷、高技术陶瓷)微结构描述第1部分晶粒尺寸和粒径》,抗弯强度的测试方法参照《gb-t 6569-2006精细陶瓷弯曲强度试验方法》,测试片尺寸为40

×

30

×

0.5mm。

[0099]

其中,表1中烧结孔隙率和烧结晶粒尺寸分别指待处理陶瓷在经过烧结处理后所得到的预烧陶瓷的孔隙率和平均晶粒尺寸;热弯温度和热弯气压分别指在对预烧陶瓷进行热弯处理的过程中所对应的第二预设温度和第三预设气压;热弯孔隙率和热弯晶粒尺寸则分别指预烧陶瓷在经过热弯处理后对应的孔隙率和平均晶粒尺寸;抗弯强度指经最终得到的壳体的抗弯强度。

[0100]

上表1中,实施例1-7中待处理陶瓷进行烧结处理以及热弯处理的相关参数均与本技术上述壳体制作方法中所涉及的参数范围相一致。

[0101]

其中,实施例1-3对应的烧结后的孔隙率均不相同,但均满足上述壳体制作方法中1%-10%的范围限定,且对应的热弯后抗弯强度均较高。对比例1与实施例1-3相比,烧结孔隙率明显较高,且高于本技术制作壳体的方法中所限定的1%-10%,而对应的热弯后的抗弯强度仅为654mpa,明显低于实施例1-3中对应的陶瓷热弯处理后的抗弯强度。这是因为对比例1中经烧结处理后得到的预烧陶瓷的孔隙率较高,内部的通孔较多,而在后续进行热弯处理的过程中这些通孔也难以彻底消除,从而导致最终得到的壳体的强度低。

[0102]

进一步地,对比例2、3与实施例4、5相比,烧结孔隙率、烧结晶粒尺寸、热弯气压均相同,但实施例4、5对应的第二预设温度(即热弯处理温度)均在1350-1500℃的范围内,且热弯处理后具有较低的孔隙率和较小的晶粒尺寸,对应的抗弯强度均较高。而对比例2对应

的热弯温度较低,低于本技术中所限定的第二预设温度范围1350-1500℃所限定的温度值,热弯处理后的孔隙率也较高,高于上述壳体制作方法中所限定的小于1%的范围,且热弯处理后壳体的抗弯强度为545mpa,远低于实施例4、5中壳体的抗弯强度;而对比例3所对应的第二预设温度较高,大于本技术中所限定的第二预设温度范围1350-1500℃,而过高的温度导致晶粒过分长大至893nm,从而对壳体的强度产生不利影响,从表1中也能够看出,对比例3中热弯处理后的壳体的抗弯强度为835mpa,也低于实施例4、5中对应的抗弯强度。由此可见,在对预烧陶瓷进行热弯处理时,所对应的第二预设温度既不能过高,也不能过低,否则会对所得到的壳体的强度产生不利影响。

[0103]

与实施例6、7相比,对比例4对应的烧结孔隙率、烧结晶粒尺寸以及热弯温度均与实施例6、7中的相同,但热弯气压低于实施例6、7对应的热弯气压,最终得到的壳体的抗弯强度也显著低于实施例6、7对应的抗弯强度。这是因为,由于对比例4对应的热弯气压较低,不利于进行热弯处理的陶瓷的孔隙率的进一步降低,从而会对热弯处理得到的壳体的机械强度产生不利影响。

[0104]

与实施例6、7相比,对比例5和6均在进行烧结处理时,烧结得较为彻底,烧结孔隙率较低,在烧结处理后的抗弯强度良好,如上表1所示,对比例5对应的抗弯强度为1020mpa;而对比例6在烧结处理后,进一步在高温下对预烧陶瓷进行热弯处理,热弯气压为0,使得晶粒尺寸过度增长至867nm,而抗弯强度则由1020mpa衰减至824mpa。采用这种方式进行烧结以及热弯,由于烧结处理进行的较为彻底,烧结后所得到的预烧陶瓷的孔隙率低于1%,预烧陶瓷内部已基本致密。这种情况下,烧结后的晶粒尺寸已经长大到较大的尺寸,后续再进行热弯处理会导致所得晶粒的进一步长大,从而导致壳体强度衰减。

[0105]

以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。