1.本发明涉及废水处理领域,具体地,涉及一种处理溴化钠废水的方法。

背景技术:

2.溴化丁基是丁基橡胶的改性产品,由丁基橡胶在溶液状态下与液溴反应生成。溴化丁基橡胶的生产基本过程包括基础胶生产、溶胶、溴化反应、中和、凝聚、干燥。液溴与丁基橡胶反应过程中生成溴化丁基橡胶以及副产物溴化氢,使用氢氧化钠溶液中和副产物溴化氢后生成溴化钠存在于胶液中,在胶液使用蒸汽凝聚时,溴化钠便进入凝聚釜内的水中,污染了凝聚水。凝聚水根据物料系统平衡原则定量外排形成溴化丁基橡胶装置外排的含溴盐污水(也即溴化钠废水)。在对这种污水进行处理的过程中,不论采用何种处理方法,根据物料平衡原理,在产生符合排放或回用标准的清水的同时,也会产生含有较高浓度溴化钠的浓缩废水,而这种浓缩废水较难处置。

技术实现要素:

3.本发明的目的是为了克服现有技术的存在浓缩废水较难处理的问题,提供一种处理溴化钠废水的方法。

4.为了实现上述目的,本发明提供了一种处理溴化钠废水的方法,该方法包括以下步骤:

5.(1)将溴化钠废水进行预处理,以得到溴化钠被浓缩至溴离子浓度不低于10000mg/l的浓缩废水;

6.(2)在电解槽中电解浓缩废水,得到溴单质、氢气和氢氧化钠溶液,其中,所述电解槽为离子交换膜电解槽。

7.通过上述技术方案,本发明能够在处理溴化钠废水的同时将含有较高浓度溴化钠的浓缩废水转化为可利用的资源。

具体实施方式

8.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

9.本发明提供的处理溴化钠废水的方法包括以下步骤:

10.(1)将溴化钠废水进行预处理,以得到溴化钠被浓缩至溴离子浓度不低于10000mg/l的浓缩废水;

11.(2)在电解槽中电解浓缩废水,得到溴单质、氢气和氢氧化钠溶液,其中,所述电解槽为离子交换膜电解槽。

12.根据本发明,步骤(1)中,对所述预处理的方式没有特别的要求,只要能够去除废

水中的固体悬浮物、胶体、大分子有机物和微生物并浓缩溴化钠即可,优选情况下,所述预处理的方式可以包括:反渗透、正渗透、电渗析、蒸发、膜蒸馏和萃取中的至少一种。

13.根据本发明的优选实施方式,步骤(1)中,所述预处理的条件使得浓缩废水的水质为:化学需氧量(cod)≤5000mg/l,总有机物(toc)≤1000mg/l,总溶固(总溶解固体,tds)≤500000mg/l,ph值4-11。

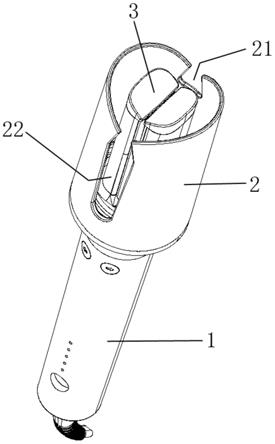

14.根据本发明更优选的实施方式,步骤(1)中,所述预处理的条件使得浓缩废水的水质为:化学需氧量为100-2500mg/l,进一步优选为800-950mg/l,总有机物为200-1000mg/l,进一步优选为250-300mg/l,总溶固为15000-200000mg/l,进一步优选为135000-180000mg/l,溴离子浓度为10000-150000mg/l,进一步优选为100000-140000mg/l,ph值8-10,进一步优选为8.9-9.75。

15.具体地,所述预处理包括:通过过滤除去废水中的固体悬浮物、胶体、大分子有机物和微生物,然后通过反渗透和/或电渗析得到符合排放标准或回用标准的净化水。

16.根据本发明的具体实施方式,步骤(1)中,经所述预处理,不仅得到浓缩废水,还得到了符合排放标准或回用标准的净化水。排放标准可参见gb8978-1996《污水综合排放标准》。回用标准可参见gb/t12145-2016《火力发电机组及蒸汽动力设备水汽质量》。因此,通过本发明的方法,不仅可回收利用溴化钠废水中的水,还进一步得到了溴单质、氢气和氢氧化钠溶液,使得废水中的不同元素得到充分回收。

17.根据本发明,步骤(2)中,所述电解槽为离子交换膜电解槽,主要由阳极、阴极、离子交换膜、电解槽框和导电铜棒等组成。对所述电解槽的单元槽个数没有特别的要求,但优选地,所述电解槽为双室离子交换膜电解槽或三室离子交换膜电解槽。对于双室离子交换膜电解槽,电渗析浓水通入阳极室中,电解结束后从阳极室底部取得液溴,从阴极室上方取得氢气,从阴极室液中取得氢氧化钠溶液。对于三室离子交换膜电解槽,电渗析浓水通入中间室中,电解结束后从阳极室底部取得液溴,从阴极室上方取得氢气,从阴极室液中取得氢氧化钠溶液,从中间室中取得含有较低浓度溴化钠的废水并与原始废水掺混后返回预处理阶段。

18.为了获得更高的电流效率,所述电解槽的隔膜优选为阴离子交换膜。进一步优选地,所述电解槽的隔膜为季铵型阴离子交换膜。

19.根据本发明,步骤(2)中,电解槽中的阴极和阳极均采用惰性电极,如碳气凝胶电极或石墨电极。

20.根据本发明的优选实施方式,步骤(2)中,电解的条件包括:温度为40-95℃,更优选为45-55℃,电压为1.1-1.5v,更优选为1.2-1.4v,时间为60-120min,更优选为80-100min。

21.根据本发明,所述溴化钠废水的水质可以为:化学需氧量为500-2000mg/l,优选为930-1540mg/l,总有机物为200-1000mg/l,优选为270-340mg/l,总溶固为5000-10000mg/l,优选为6000-9260mg/l,溴离子浓度为3000-6000mg/l,优选为3590-5530mg/l,ph值为4-11。本发明特别适用于处理溴化丁基橡胶凝聚废水,因此,优选地,所述溴化钠废水为溴化丁基橡胶凝聚废水。

22.以下将通过实施例对本发明进行详细描述。

23.以下实施例中,当电解反应稳定时,在一定时间t内测定废水的加入量、废水的密

度、溴单质的产量和通过电解槽的电流,用以计算溴的收率和电流效率。

24.按式(i)计算溴的收率y:

[0025][0026]

其中,m

br

为单位时间内溴的产量(kg),mw为单位时间内浓缩废水的投入量(kg),ρ为废水的密度(kg/l),c为浓缩废水中溴离子的浓度(mg/l)。

[0027]

按式(ii)计算电流效率η:

[0028][0029]

其中,i为通过电解槽的电流(a),t为时间(s),m

naoh

为氢氧化钠的相对分子质量(g/mol),f为法拉第常数(c/mol)。最终结果为平均值。

[0030]

以下实施例中,除溴离子浓度以外的其他水质参数,按照gb3838-2002《地表水环境质量标准》中所规定的方法进行测试;

[0031]

采用离子色谱法测定水中的溴离子浓度,具体测试方法是:采用含有1.9mmol/l碳酸钠和3.0mmol/l碳酸氢钠的水溶液作为淋洗液,淋洗液流速为0.8ml/min。配制溴离子浓度分别为1mg/l、10mg/l、20mg/l、40mg/l、60mg/l、80mg/l、100mg/l的溴化钠溶液,分别注入离子色谱仪中测定溴离子的峰面积,再以溴离子浓度为横坐标、峰面积为纵坐标,通过线性拟合得到标准曲线。将待测水样通过0.45μm微孔滤膜过滤后注入离子色谱仪,测定溴离子的峰面积,代入标准曲线方程得到溴离子浓度。如果浓度大于100mg/l,则将水样稀释一定倍数,使得稀释后的溴离子浓度小于100mg/l后再次测量,将测得的溴离子浓度乘以稀释倍数得到水样的溴离子浓度。

[0032]

实施例中待处理的废水的水质见表1。

[0033]

表1

[0034][0035]

实施例1

[0036]

(1)将废水1通过隔胶池、气浮、絮凝沉淀、滤棉过滤、超滤、反渗透进行处理。隔胶池为波纹斜板式隔胶池;气浮压力为0.35mpa;絮凝剂聚合氯化铝(聚合氯化铝28,购自巩义市滤料工业有限公司)的投加量为800mg/l,助凝剂聚丙烯酰胺(分子量800-2000,购自巩义市滤料工业有限公司)投加量为5mg/l,搅拌时间为8min,静置沉淀25min;滤棉为聚丙烯材质,过滤精度为5μm;超滤膜为科氏mp 8081-102超滤膜,操作压力为0.2mpa,温度为25℃;反渗透膜为海德能proc10反渗透膜,操作压力为1.5mpa。反渗透产水为符合回用标准的净化水,反渗透浓水再通过电渗析进行进一步浓缩。电渗析采用北京廷润膜技术开发股份有限公司制造的bte高效浓缩电渗析系统,将进水分成两股分别放入浓淡室,淡室在保证浓度不低于2.5g/l的前提下持续补液,浓室中溴离子浓度浓缩至139806mg/l后补液并保持该浓度。在电渗析操作初期通过调节电压控制电流为90a,随着电渗析的进行电流下

降,可升高电压以保持电流,但最高不得超过250v。电渗析淡水返回絮凝沉淀之前与废水混合后继续处理,电渗析浓水进入步骤(2)。电渗析浓水的水质见表2。

[0037]

(2)将步骤(1)的电渗析浓水通入双室离子交换膜电解槽的阳极室中。电解槽隔膜采用阴离子交换膜(a41阴膜,购自金秋环保水处理有限公司),阴极和阳极均为碳气凝胶电极,温度为50℃,极间电压为1.3v,时间为90min。从阳极室底部取得液溴,从阴极室上方取得氢气,从阴极室液中取得氢氧化钠溶液。计算得到溴的收率和电流效率见表2。

[0038]

实施例2

[0039]

采用与实施例1相同的方法对废水2进行处理,不同的是,步骤(2)中极间电压为1.2v。

[0040]

实施例3

[0041]

采用与实施例1相同的方法,不同的是,步骤(2)中极间电压为1.4v。

[0042]

实施例4

[0043]

采用与实施例1相同的方法,不同的是,步骤(2)中电解槽为三室离子交换膜电解槽,电渗析浓水通入中间室,电解结束后从阳极室底部取得液溴,从阴极室上方取得氢气,从阴极室液中取得氢氧化钠溶液,从中间室中取得含有较低浓度溴化钠的废水并将其返回步骤(1)的絮凝沉淀之前与废水混合后继续处理。

[0044]

实施例5

[0045]

采用与实施例1相同的方法,不同的是,步骤(1)中电渗析的浓室中溴离子浓度控制为116505mg/l。

[0046]

实施例6

[0047]

采用与实施例1相同的方法,不同的是,反渗透浓水不采用电渗析进行处理,而是采用操作压力为7mpa的高压反渗透(温度为35℃)进行处理。高压反渗透的产水返回絮凝沉淀之前与废水混合后继续处理,高压反渗透浓水进入步骤(2)。高压反渗透浓水的水质见表2。

[0048]

实施例7

[0049]

采用与实施例1相同的方法,不同的是,反渗透浓水不采用电渗析进行处理,而是采用膜蒸馏(使用减压膜蒸馏设备,0.2μm孔径的pvdf材质的蒸馏膜,真空压力为30kpa)进行处理,当浓水水量减少至初始水量的20%时停止蒸馏。膜蒸馏的产水为符合回用标准的净化水,浓水进入步骤(2)。膜蒸馏浓水的水质见表2。

[0050]

实施例8

[0051]

采用与实施例1相同的方法,不同的是,反渗透浓水不采用电渗析进行处理,而是采用三效蒸发器进行蒸发,当水量减少至初始水量的20%时停止蒸发。多效蒸发的浓水进入步骤(2)。多效蒸发浓水的水质见表2。

[0052]

实施例9

[0053]

采用与实施例1相同的方法,不同的是,反渗透浓水不进行进一步浓缩。

[0054]

实施例10

[0055]

采用与实施例1相同的方法,不同的是,电解槽极间电压为1.6v。

[0056]

实施例11

[0057]

采用与实施例1相同的方法,不同的是,电解槽的阳极为镀铱钛板,阴极为不锈钢

板。

[0058]

实施例12

[0059]

采用与实施例1相同的方法,不同的是,电解槽的隔膜采用阳离子交换膜(cmb,购自astom)。

[0060]

对比例1

[0061]

采用与实施例1相同的方法,不同的是,电解槽为均相隔膜电解槽(隔膜为陶瓷隔膜,购自nikkato株式会社)。

[0062]

表2

[0063][0064]

通过表2的结果可以看出,采用本发明方法的能将溴化钠废水资源化,具有较高的溴收率和较高的电流效率。

[0065]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。