一种hc-scr脱硝成型催化剂及其制备方法

技术领域

1.本发明属于脱硝催化剂领域,具体涉及一种hc-scr脱硝成型催化剂及其制备方法。

背景技术:

2.国家对氮氧化物排放的控制越来越严格。目前,对固定源nox最有效的控制措施就是以nh3为还原剂的选择性催化还原技术(nh

3-scr),其中,催化剂是该项技术的核心。目前,大规模应用的是以v2o

5-tio2系列中高温scr脱硝催化剂。该方法存在nh3易腐蚀设备、储运困难且容易造成二次污染等问题,特别是v2o5是一种剧毒性物质,会对人体和环境造成一定影响。

3.作为nh

3-scr的替代技术,以碳氢化合物为还原剂的scr脱硝技术(hc-scr)正成为研究的热点。还原剂可以选用甲烷、乙烷、乙烯、乙醇、丙烷、丙烯等一系列碳氢化合物之一或几种。总的脱硝反应方程如式(1)所示。以碳氢化合物作为还原剂可以避免氨逃逸问题,同时还原剂成本低廉,有着更广阔的市场前景。no hc o2→

n2 co2 h2o (1)目前,影响hc-scr技术脱硝效率的一个重要原因是烟气中的氧气对nox还原反应的负面影响。对多数hc-scr反应而言,比较公认的反应机理为:首先,烟气中的no被氧气氧化成no2,同时被吸附到催化剂表面(r1)并被活化。在此过程中,烟气中氧气有利于氧化和吸附过程的进行,同时no的吸附容量也会增加。然后,被吸附到催化剂表面的no2被碳氢化合物还原,生成n2,co2和h2o(r2)。与此同时,作为还原剂的碳氢化合物还可以被烟气中的o2氧化成co2和h2o(r3),这样就大大减少了可以有效用于还原nox的还原剂比例。

4.no o2→

no2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(r1)no2 hc o2→

n2 co2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(r2)hc o2→

co2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(r3)cn103920392a涉及一种利用贫富氧交替反应进行烟气脱硝的工艺,将含氧量较高的锅炉烟气流过流化床的hc-scr催化剂层氧化吸附氮氧化物;吸附氮氧化物后的烟气被收集;将含氧量较低的还原剂气体流过吸附氮氧化物后的hc-scr催化剂层;重复步骤(1)和(2)使锅炉烟气和还原剂气体交替流过hc-scr催化剂层。该发明需要利用贫富氧交替反应进行,首先利用富氧烟气中的氧气促进no充分吸附氧化,然后在贫氧过程中避免过高氧气浓度对还原过程的抑制作用。这是由于该催化剂在低氧条件下不能有效发挥氧化作用,因此需要先利用富氧烟气促进氧化。

5.cn106807440a公开了一种富氧条件下的高效ch

4-scr脱硝催化剂及其制备方法及应用,所述富氧条件下的高效ch

4-scr脱硝催化剂的活性成分为铟,所述铟担载在h-beta分子筛上。所述的ch

4-scr脱硝催化剂需要在富氧条件下发挥催化活性,因此在低氧条件下的脱硝活性不佳。

6.氧气对脱硝效率的负面影响源于氧气和no相对于hc的竞争反应,但同时烟气中的

氧气又是no氧化吸附于催化剂表面的必备因素。氧气在no反应过程中扮演着正面(促进吸附)和负面(抑制还原)双重角色。所以为了保证烟气中的no被氧气氧化成no2,以确保氧化和吸附过程的进行,催化剂一般需要在富氧条件下发挥氧化作用,在贫氧条件下发挥还原作用。但这样会由于高浓度氧的存在,被氧化的碳氢化合物的比例就越多,就不能有效利用于还原nox,整体的脱硝效率就会降低。因此,提高催化剂在低氧条件下对no的氧化性能,可以确保no氧化成no2,同时可以抑制还原剂hc的氧化,对促进hc-scr反应性能具有重要意义。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种hc-scr脱硝成型催化剂及其制备方法。本发明所提供的催化剂在低氧条件下可以确保no向no2的氧化,避免碳氢化合物被氧化,提高了hc-scr脱硝效果。

8.本发明提供的一种hc-scr脱硝成型催化剂的制备方法,包括如下步骤:(1)取镁源溶液、钛源溶液混合,同时加入分散剂,调节ph为2~4,得到白色凝胶,干燥后进行晶化,洗涤、过滤得到产物;(2)将步骤(1)产物、柠檬酸、水制成混合液,将磷酸硅铝分子筛加入至该混合液中浸渍,经干燥、焙烧制得复合载体;(3)将复合载体浸渍到含活性组分前驱体的浸渍液中,浸渍完成后进行干燥、焙烧,得到催化剂粉体;(4)将催化剂粉体制成脱硝成型催化剂。

9.本发明中,步骤(1)所述的镁源为氯化镁、碳酸镁、硫酸镁等中的至少一种,镁源溶液的浓度是5-20g/l。

10.本发明中,步骤(1)所述的钛源为硫酸钛、钛酸四正丁酯、四氯化钛等中的至少一种,钛源溶液的浓度是50-600g/l。

11.本发明中,步骤(1)所述的镁源与钛源按照质量比为1:10~1:50进行混合。

12.本发明中,步骤(1)所述的分散剂可以为尿素、柠檬酸等中的至少一种。所述分散剂与钛源的质量比为1:10~1:50。

13.本发明中,步骤(1)调节ph可以采用无机酸中的至少一种,具体如盐酸、硝酸、硫酸等中至少一种。

14.本发明中,步骤(1)白色凝胶在100-120℃干燥10-20小时;在300~500℃晶化6~12小时。采用常规方式进行洗涤、过滤得到产物。

15.本发明中,步骤(2)所述的混合液中,步骤(1)产物的含量为300~2000g/l,柠檬酸的含量为10~100g/l。

16.本发明中,步骤(2)所述的磷酸硅铝分子筛采用自制或者市售,优选sapo型磷酸硅铝分子筛,所述sapo型磷酸硅铝分子筛可以是sapo-17,sapo-18,sapo-26,sapo-33,sapo-34,sapo-35,sapo-39,sapo-42,sapo-43,sapo-44、sapo-47等中的至少一种,优选sapo-35分子筛。

17.进一步的,采用稀土改性的磷酸硅铝分子筛,优选地,所述的稀土金属为铈、钐、铌等中的至少一种。改性过程为:将磷酸硅铝分子筛分散在水中形成分散液,磷酸硅铝分子筛

与水的质量比为1:10-200;取所需量稀土硝酸盐与水制成稀土硝酸盐溶液,稀土硝酸盐与水的质量比为1:50-200;将稀土硝酸盐溶液逐滴加入到分散液中,搅拌0.5~2h,陈化1~5h,再进行离心、洗涤,在80~120℃干燥0.5~3h后,置于马弗炉中300~500℃处理1~5h,得到稀土改性的磷酸硅铝分子筛。

18.本发明中,步骤(2)所述磷酸硅铝分子筛在混合液中的浸渍方法可以采用等体积浸渍等方法。所述磷酸硅铝分子筛与混合液的质量比为1:10~1:50,浸渍时间为10~100min。

19.本发明中,步骤(2)所述干燥温度为80~120℃,干燥时间为1~12h。所述焙烧温度为300~600℃,焙烧时间为1~6h。

20.本发明中,步骤(3)所述的活性组分为ru和sn,浸渍液中活性组分前驱体的含量为0.3~1mol/l,其中ru和sn的摩尔比为1:1~1:3,浸渍5~50min。进一步的,所述浸渍液中还包括助剂组分,选自cu、co、mo等中的至少一种,添加量为使浸渍液中助剂组分前驱体的含量为0.1~0.5mol/l,助剂组分的使用有助于防止还原剂被过度氧化。活性组分、助剂组分的前驱体一般选自它们的可溶性盐。

21.本发明中,步骤(3)所述的干燥温度为20~120℃,干燥时间为3~10h。所述的焙烧温度为300~600℃,焙烧时间为1~10小时。

22.本发明中,步骤(4)将催化剂粉体经捏合、陈化、挤出、干燥和焙烧,制得成型催化剂。所述的成型催化剂采用以下配方,以质量份数计,脱硝催化剂粉体75~90份、玻璃纤维2~6份、木浆0.1~2份、聚丙烯酰胺0.1~2份、羧甲基纤维素0.1~2份、氨水5~10份和去离子水10~40份。其中所述玻璃纤维的直径为10

±

1.5μm,长度5

±

1.5μm,干燥失重(105℃干燥至恒重)≤10%。所述木浆为针叶木浆和阔叶木浆。所述聚丙烯酰胺为阴离子型聚丙烯酰胺,分子量为700~900万。所述羧甲基纤维素的1%水溶液粘度为100~300mpa

·

s,干燥失重(105℃干燥至恒重)≤20%。

23.本发明中,步骤(4)所述的捏合、陈化、挤出、干燥和焙烧等操作均为本领域的常规操作。所述的陈化时间一般为12~48小时。所述干燥温度为20~80℃,干燥时间为1~7天;所述的焙烧温度为300~600℃,焙烧时间为3~20小时。

24.本发明所述的hc-scr脱硝催化剂是采用上述本发明方法制备的。所制备的脱硝成型催化剂中:以催化剂总质量计,磷酸硅铝分子筛含量为5%~20%,tio2含量60%~85%,氧化镁含量为2%~10%,活性组分含量以氧化物计为0.5%~10%,助剂组分含量以氧化物计为1%~10%。其中,所述的活性组分为ru和sn,助剂组分为cu、co、mo等中至少一种。

25.本发明所提供的hc-scr脱硝催化剂的应用,在低氧条件下,在nox、hc还原剂和上述脱硝催化剂存在下进行催化脱硝反应,脱硝率可达95%以上。

26.本发明应用中,所述的低氧条件是指氧的体积浓度小于2%,优选为0.5%~2%。

27.本发明应用中,所述的nox是no、no2及其混合物。

28.本发明应用中,hc还原剂可以是甲烷、乙烷、乙烯、乙醇、丙烷、丙烯等碳氢化合物中的至少一种,优选c2h4、c3h6中至少一种。

29.本发明应用中,所述的催化脱硝反应条件为:温度小于600℃,优选300~500℃。

30.与现有技术相比,本发明具有如下优点:(1)通常hc-scr脱硝反应需在不同氧条件下分步进行,否则就会受氧浓度影响,导致脱

硝率下降。本技术发明人经过研究,以低氧条件下no的高效氧化和吸附为出发点,所制备催化剂能够确保低氧条件下no的高效氧化,避免hc还原剂被氧化,提高还原剂的利用率,提高了脱硝效果。

31.(2)采用镁源、钛源制得混合液,并进行ph调控和晶化,随后将磷酸硅铝分子筛加入至该混合液中浸渍制得复合载体,有助于在低氧条件下促进no氧化和no2吸附,提升脱硝效果。

32.(3)采用本发明稀土改性的复合载体制备的脱硝催化剂,有助于平衡催化剂氧化还原循环性能,减少hc还原剂的氧化副反应,进一步提高还原剂的利用率。

具体实施方式

33.下面结合具体实施例对本发明方法和效果进行详细说明,实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

34.以下实施例中的实验方法,如无特殊说明,均为本领域常规方法。下述实施例中所用的实验材料,如无特殊说明,均从常规生化试剂商店购买得到。

35.本发明实施例使用的玻璃纤维的直径为10

±

1.5μm,长度5

±

1.5μm,干燥失重(105℃干燥至恒重)≤10%。所述木浆为针叶木浆或阔叶木浆。所述聚丙烯酰胺为阴离子型聚丙烯酰胺,分子量为800万。所述羧甲基纤维素的1%水溶液粘度为200mpa

·

s,干燥失重(105℃时干燥)≤20%。

36.实施例1(1)取10g氯化镁和1l水制成溶液;取200g硫酸钛和1l水制成溶液,混匀,搅拌同时加入10g尿素,采用盐酸调节ph为3,得到白色凝胶停止搅拌;在110℃干燥16h,在400℃晶化10h,洗涤、过滤后得到产物。

37.(2)将500g步骤(1)产物、20g柠檬酸、1l水制成混合液。将60g的sapo-35分子筛加入到混合液中进行浸渍,浸渍20min后取出,在100℃干燥2h,400℃焙烧3h,制得复合载体。

38.(3)将复合载体浸渍于含0.1mol/l氯化钌、0.3mol/l氯化锡和0.3mol/l硝酸铜的浸渍液中,浸渍时间10min。取出后,在80℃干燥6h,450℃焙烧10h,制得催化剂粉体。

39.(4)将催化剂粉体80份与玻璃纤维6份、木浆0.1份、聚丙烯酰胺0.5份、羧甲基纤维素2份、氨水8份、去离子水20份混合后,经捏合、陈化24h、挤出等工序制得蜂窝体,蜂窝体在70℃条件下干燥3天,在500℃焙烧10h,制得脱硝成型催化剂。

40.催化剂中,以催化剂总质量为基准,tio2含量71.8%,磷酸硅铝分子筛含量11.4%,氧化镁含量4.9%,ruo2含量1.8%,sno2含量5.3%,cuo含量1.5%。

41.实施例2(1)取5g氯化镁和1l水制成溶液;100g硫酸钛和1l水制成溶液,混匀,搅拌同时加入6g柠檬酸,采用硫酸调节ph为2,得到白色凝胶停止搅拌;将凝胶100℃干燥18h,在350℃晶化12h,洗涤、过滤后得到产物。

42.(2)将400g步骤(1)产物、15g柠檬酸、1l水制成混合液。将40g的sapo-35分子筛加入到混合液中进行浸渍,浸渍15min后取出,在90℃干燥3h,350℃焙烧5h,制得复合载体。

43.(3)将复合载体浸渍于含0.2mol/l氯化钌、0.5mol/l氯化锡和0.4mol/l硝酸钴的

浸渍液中,浸渍时间10min。取出后,在70℃干燥4h,550℃焙烧8h,制得催化剂粉体。

44.(4)将催化剂粉体80份与玻璃纤维6份、木浆0.1份、聚丙烯酰胺0.5份、羧甲基纤维素2 份、氨水8 份、去离子水20份混合后,经捏合、陈化24h、挤出等工序制得蜂窝体,蜂窝体在60℃下干燥4天。干燥后,在500℃焙烧10h,制得脱硝成型催化剂。

45.催化剂中,以催化剂总质量为基准,tio2含量68.6%,磷酸硅铝分子筛含量10.3%,氧化镁含量5.4%,ruo2含量2.1%,sno2含量5.6%,coo含量1.1%。

46.实施例3(1)取20g氯化镁和1l水制成溶液;300g硫酸钛和1l水制成溶液,混匀,搅拌同时加入8g柠檬酸,采用硝酸调节ph为2,得到白色凝胶停止搅拌;将凝胶120℃干燥10h,在450℃晶化8h,洗涤、过滤后得到产物。

47.(2)将600g步骤(1)产物、15g柠檬酸、1l水制成混合液。将80g的sapo-35分子筛加入到混合液中进行浸渍,浸渍15min后取出,在120℃干燥1h,450℃焙烧2h,制得复合载体。

48.(3)将复合载体浸渍于含0.1mol/l氯化钌、0.2mol/l氯化锡和0.2mol/l钼酸铵的浸渍液中,浸渍时间10min。取出后,在60℃干燥5h,450℃焙烧10h,制得催化剂粉体。

49.(4)将催化剂粉体80份与玻璃纤维6份、木浆0.1份、聚丙烯酰胺0.5份、羧甲基纤维素2 份、氨水8份、去离子水20份混合后,经捏合、陈化24h、挤出等工序制得蜂窝体,蜂窝体在80℃,干燥2天。干燥后,在500℃焙烧10h,制得脱硝成型催化剂。

50.催化剂中,以催化剂总质量为基准,tio2含量74.2%,磷酸硅铝分子筛含量11.1%,氧化镁含量5.2%,ruo2含量1.5%,sno2含量3.5%,moo3含量1.6%。

51.实施例4制备过程及操作条件同实施例1,不同在于:磷酸硅铝分子筛采用sapo-37分子筛。催化剂中,以催化剂总质量为基准,tio2含量72.1%,磷酸硅铝分子筛含量10.8%,氧化镁含量4.3%,ruo2含量1.9%,sno2含量5.1%,cuo含量1.6%。

52.实施例5制备过程及操作条件同实施例1,不同在于:磷酸硅铝分子筛采用sapo-17分子筛。催化剂中,以催化剂总质量为基准,tio2含量71.5%,磷酸硅铝分子筛含量11.3%,氧化镁含量5.2%,ruo2含量2.0%,sno2含量4.6%,cuo含量1.7%。

53.实施例6制备过程及操作条件同实施例1,不同在于:磷酸硅铝分子筛采用sapo-47分子筛。催化剂中,以催化剂总质量为基准,tio2含量72.2%,磷酸硅铝分子筛含量10.6%,氧化镁含量5.7%,ruo2含量1.8%,sno2含量4.7%,cuo含量1.4%。

54.实施例7制备过程及操作条件同实施例1,不同在于:磷酸硅铝分子筛采用硝酸铌改性的磷酸硅铝分子筛,具体方法为:将sapo-35分子筛分散在水中形成分散液,sapo-35分子筛与水的质量比为1:50;取所需量的硝酸铌用水溶解制成溶液,硝酸铌与水的质量比为1:100。将硝酸铌溶液逐滴加入到sapo-35分子筛分散液中,搅拌1h,静置陈化3h,将得到的混合液离心、水洗涤3次以上,110℃干燥2h后,置于马弗炉中400℃处理3h,得到硝酸铌改性sapo-35分子筛。

55.催化剂中,以催化剂总质量为基准,tio2含量70.8%,金属改性的磷酸硅铝分子筛

含量12.1%(其中氧化铌含量2.6%),mgo含量4.2%,ruo2含量1.6%,sno2含量4.8%,cuo含量1.4%。

56.实施例8制备过程及操作条件同实施例7,不同在于:采用硝酸铈代替硝酸铌改性sapo-35分子筛。催化剂中,以催化剂总质量为基准,tio2含量71.4%,金属改性磷酸硅铝分子筛含量12.9%(其中氧化铈含量2.4%),氧化镁含量5.3%,ruo2含量2.6%,sno2含量4.3%,cuo含量1.6%。

57.实施例9制备过程及操作条件同实施例7,不同在于:采用硝酸钐代替硝酸铌改性磷酸硅铝分子筛。催化剂中,以催化剂总质量为基准,tio2含量71.3%,金属改性磷酸硅铝分子筛含量11.9%(其中氧化钐含量2.5%),氧化镁含量4.6%,ruo2含量2.7%,sno2含量4.7%,cuo含量1.5%。

58.实施例10制备过程及操作条件同实施例1,不同在于:将硫酸钛替换为等摩尔量的钛酸四正丁酯,将氯化镁替换为等摩尔量的碳酸镁。催化剂中,以催化剂总质量为基准,tio2含量70.7%,磷酸硅铝分子筛含量11.1%,mgo含量5.2%,ruo2含量1.5%,sno2含量4.8%,cuo含量1.4%。

59.实施例11制备过程及操作条件同实施例1,不同在于:将硫酸钛替换为等摩尔量的四氯化钛,将氯化镁替换为等摩尔量的硫酸镁。催化剂中,以催化剂总质量为基准,tio2含量72.5%,磷酸硅铝分子筛含量9.8%,mgo含量6.1%,ruo2含量1.8%,sno2含量4.2%。cuo含量1.5%。实施例12制备过程及操作条件同实施例1,不同在于不包括助剂组分。催化剂中,以催化剂总质量为基准,tio2含量72.5%,磷酸硅铝分子筛含量12.1%,mgo含量5.2%,ruo2含量2.0%,sno2含量5.4%。

60.比较例1制备过程及操作条件同实施例1,不同在于:步骤(2)采用zsm-5分子筛代替sapo-35分子筛。

61.比较例2制备过程及操作条件同实施例1,不同在于:步骤(2)不加入sapo-35分子筛。

62.比较例3制备过程及操作条件同实施例1,不同在于:步骤(1)不加入镁源。

63.比较例4制备过程及操作条件同实施例1,不同在于:步骤(1)不加入钛源。

64.比较例5制备过程及操作条件同实施例1,不同在于:步骤(1)活性金属组分采用sn,不添加ru。

65.比较例6制备过程及操作条件同实施例1,不同在于:步骤(1)活性金属组分采用ru,不添加sn。

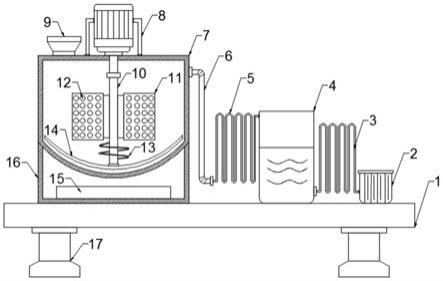

66.测试例1

催化剂的no氧化性和脱硝活性测试方法如下:实验装置由配气系统、流量控制(质量流量计)、气体混合器、气体预热器、催化反应器和烟气分析系统构成。将整装蜂窝催化剂(150

×

150

×

1000 mm)切割为小型检测块(45

×

45

×

50mm),然后将小型检测块放入固定管式反应器。混合气体总流量304l/h,o2浓度为1.0%,空速为3000h-1

,hc还原剂浓度和no浓度均为100ppm,hc/no=1,h2o蒸汽:5%(体积比),反应温度控制在300~500℃。各气体流量由质量流量计控制。气体进入反应器之前先通过气体混合器混合再经过预热器预热。进气口与出气口的no和no2浓度由烟气分析仪测定。催化剂的催化活性由no的脱硝活性反映,no的脱硝活性由下式计算:no氧化率=[c

no2(out)

/c

no(in)

]

×

100%脱硝活性=[(c

0-c)/c0]

×

100%式中,c0为no初始浓度,c为处理后气体中no浓度。

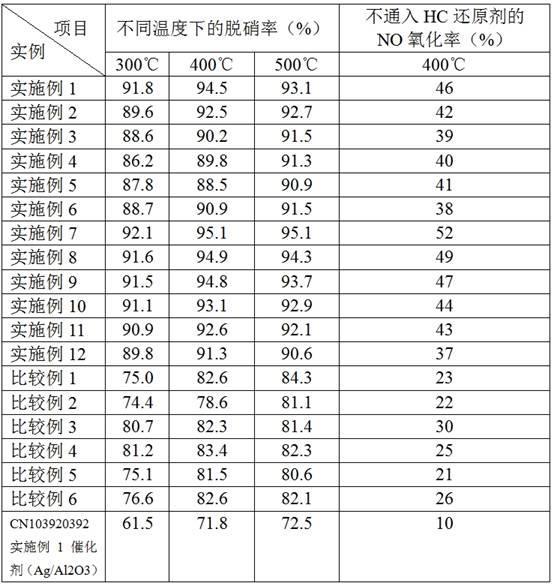

[0067]

不同实施例和比较例制备的催化剂的no氧化性能和脱硝性能选择性如表1所示。

[0068]

表1测试例2

其它过程和操作条件同测试例1,不同在于采用不同hc还原剂,反应温度为400℃,结果如表2所示。

[0069]

表2测试例2其它过程和操作条件同测试例1,不同在于采用烟气中氧浓度调节为3%,反应温度为400℃,结果如表3所示。

[0070]

表3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。