1.本技术涉及楼面系统的技术领域,尤其是涉及一种复合式保温隔声楼面系统及其施工方法。

背景技术:

2.楼面系统从下至上主要包括设置在楼板基层上的砂浆找平层、保温隔声层、混凝土防护层以及地面装饰层。其中,楼板基层用于分隔上下楼层空间,并对楼面系统起到承载作用,而保温隔声层主要用于提升楼面系统的保温隔声性能,以保证人们工作环境或生活环境的舒适度。

3.参照图1,相关技术中,在铺设楼面系统时,工人先在楼板基层2上浇筑砂浆找平层3,再将管线1埋设在砂浆找平层3上,管线1一般包括水管或暖气管,再顺次在楼板基层2上顺次浇筑保温隔声层4、混凝土防护层5以及地面装饰层6,并围绕楼板基层2的周侧在楼板基层2的上表面与墙体8的墙壁间设置竖向减振条7,从而保证该楼面系统的保温隔声性能。

4.针对上述中的相关技术,发明人认为存在以下缺陷:楼面系统铺设完成后,砂浆找平层、保温隔声层、混凝土防护层以及地面装饰层粘接成一体,当埋设的管线出现损坏需要维修时,工人需先从上至下破开管线上方的楼面系统直至露出预埋的管线,维修后需对破开部位重新浇筑楼面系统,造成资源浪费,不利于节能环保。

技术实现要素:

5.为了改善楼面系统的节能环保性降低的问题,本技术提供一种复合式保温隔声楼面系统及其施工方法。

6.第一方面,本技术提供一种复合式保温隔声楼面系统,采用如下的技术方案:一种复合式保温隔声楼面系统,包括砂浆找平层、设置在砂浆找平层上的保温隔声层、混凝土防护层以及地面装饰层,所述砂浆找平层设置在用于配合于该保温隔声楼面系统的楼板基层上,所述砂浆找平层上设有若干用于承接管线的导向弧板,所述砂浆找平层上位于导向弧板的两侧均设有隔板,所述隔板通过固定组件与砂浆找平层相连,所述隔板的顶壁与混凝土防护层的上表面齐平,位于同一所述导向弧板两侧的两块隔板与砂浆找平层之间围合形成容纳槽,所述容纳槽内可拆卸连接有若干用于填充容纳槽的封装箱,所述封装箱内设有保温隔声组合层,所述封装箱的底壁上设有卡槽,所述卡槽的槽壁与导向弧板的侧壁围合形成用于容置管线的通道,所述地面装饰层包括第一装饰层和第二装饰层,所述第一装饰层设置在混凝土防护层上,所述第二装饰层设置在保温隔声组合层上。

7.通过采用上述技术方案,利用导向弧板与卡槽的配合,对管线的敷设起到稳定的导向作用,且利用导向弧板将管线与砂浆找平层分隔,有助于提升管线维修时的方便性;利用隔板与封装箱的配合,实现位于管线上方的楼面系统的可拆卸,在封装箱内设置保温隔声组合层,有助于保证管线上方的楼面系统的保温隔声性能。当管线发生损坏需要维修时,工人可直接将封装箱从容置槽中取出,以使得管线露出,有助于减小维修管线时对楼面系

统的损坏程度;管线完成维修后,工人将封装箱再次放入容纳槽内,无需重新在管线上方浇筑楼面系统,从而减小资源浪费,实现管线上方的楼面系统的循环使用,进而提升该楼面系统的节能环保性;且有助于提升管线维修时的方便性。

8.可选的,所述封装箱的底壁上设有基座,所述卡槽设置在基座的底壁上,所述基座内设有容置腔,所述基座一侧的侧壁上设有与容置腔连通的开口,所述基座的侧壁上设有用于封闭开口的封闭组件,所述容置腔内设有保温隔音组件。

9.通过采用上述技术方案,基座对封装箱起到良好的承载作用,为了进一步提升管线敷设处的楼面系统的保温隔声性能,在容置腔内增设保温隔音组件,并利用封闭组件对容置腔进行封闭。

10.可选的,所述保温隔音组件包括若干消音杆,所述消音杆上设有螺旋消音片,所述消音杆的两端通过连接组件与容置腔的腔壁相连,所述容置腔内填充有保温棉。

11.通过采用上述技术方案,设置螺旋消音片,当楼面系统内因震动产生噪音时,噪音在若干螺旋消音片之间不断反射,并将声能转换成热能,而保温棉具有良好的吸热保温作用,有助于提升管线敷设处的楼面系统的保温隔音性能。

12.可选的,所述连接组件包括伸缩杆,所述伸缩杆的一端与容置腔的腔壁相连,所述伸缩杆的另一端设有固定片,所述伸缩杆的长度方向与消音杆的长度方向同向,所述伸缩杆上套设有减震弹簧,所述减震弹簧的一端与容置腔的腔壁相连,所述减震弹簧的另一端与固定片相连,所述消音杆的两端均通过固定件与相应的固定片相连。

13.通过采用上述技术方案,利用固定片与固定件的配合,方便工人装拆消音杆;虽然在导向弧板与卡槽的配合下,可将管线初步限位在通道内,但当楼面系统因外力发生震动时,管线仍存在晃动的可能,在减震弹簧和伸缩杆的配合下,有助于减缓管线和封闭箱受到的震动,从而对管线和封闭箱起到良好的减震缓冲作用。

14.可选的,所述基座沿自身长度方向两侧的外侧壁与封装箱的底壁之间形成第一凹槽,所述第一凹槽的槽壁与容纳槽底端的侧壁之间围合形成隔音腔,所述封闭组件包括封闭板,所述封闭板的一端铰接在基座位于开口一侧的侧壁上,所述封闭板的另一端通过锁紧螺栓与基座连接,所述锁紧螺栓远离基座的一端位于隔音腔内。

15.通过采用上述技术方案,工人将消音杆、连接组件放置在容置腔内后,利用封闭板与锁紧螺栓的配合,对容置腔进行封闭,以保证基座内容置腔的隔音保温性能;设置隔音腔,用于容纳锁紧螺栓,减小封装箱下放至容纳槽内时,锁紧螺栓刮损隔板侧壁的可能;且有助于保证楼面系统隔音性能。

16.可选的,两所述隔板相对的侧壁上沿竖直方向均设有安装滑槽,所述封装箱的外侧壁上设有与安装滑槽滑移配合的安装凸棱,所述封装箱的顶壁上设有盛放槽,所述盛放槽内铰接有把手。

17.通过采用上述技术方案,利用安装凸棱与安装滑槽的滑移配合,对封装箱的安装过程起到良好的导向作用,设置把手,方便工人拿取封装箱,当工人将封装箱放置在容纳槽内,可将把手转动至水平收纳在盛放槽内,以便保持封装箱顶壁的平整性。

18.可选的,所述隔板位于安装滑槽两侧的侧壁上以及基座的底壁上均设有减震填充垫。

19.通过采用上述技术方案,利用减震填充垫对封装箱与隔板侧壁之间的缝隙进行填

充,从而保证封装箱放置在容纳槽内的稳定性,而在基座的底壁上设置减震填充垫,在保证卡槽槽壁与管线外壁抵紧的同时,对封装箱以及基座起到良好的减震防护作用。

20.可选的,所述隔板的顶壁上设有若干插槽,所述第二装饰层的底壁上设有若干与插槽插接配合的插杆,所述第二装饰层的侧壁上设有第二凹槽,所述第一装饰层与第二装饰层之间设有弹性填充件。

21.通过采用上述技术方案,利用插杆与插槽的插接配合,实现第二装饰层与封装箱的可拆卸,当工人对损坏的管线进行维修时,无需破开第二装饰层,利用第二凹槽,方便工人从整个楼面系统中拿取第二装饰层,进一步节省资源;由于第二装饰层可拆卸,第二装饰层与第一装饰层之间会存在空隙,所以利用弹性填充件对第一装饰层与第二装饰层之间的空隙进行填补,减小第一装饰层与第二装饰层的连接处起到破损的可能,从而保证第一装饰层和第二装饰层使用时的稳定性。

22.可选的,所述弹性填充件包括橡胶条,所述橡胶条上设有柔性凸块,所述柔性凸块与第二凹槽卡嵌配合。

23.通过采用上述技术方案,由于橡胶条具有良好的弹性,可对第一装饰层、第二装饰层之间的缝隙进行填补,将柔性凸块与第二凹槽卡嵌配合,对第一装饰层与第二装饰层的连接处起到防破损的保护作用,从而保证第一装饰层与第二装饰层的使用性能。

24.第二方面,本技术提供一种复合式保温隔声楼面系统的施工方法,包括以下步骤:s1:工人先在楼板基层上浇筑砂浆找平层,再根据预设的管线铺设需求在砂浆找平层上安装导向弧板,待砂浆找平层干结后,再利用固定组件将隔板安装在砂浆找平层上,以形成容纳槽;s2:在隔板外的楼板基层上顺次设置保温隔声层、混凝土防护层以及第一装饰层;s3:将盛有保温隔声组合层的封装箱放置在容纳槽内,使得卡槽的槽壁与管线的外壁抵接;s4:将插杆与插槽插接配合,将第二装饰层安装在隔板上;s5:将橡胶条围绕容纳槽的周侧进行铺设,并使得柔性凸块与第二凹槽卡嵌配合,以对第一装饰层与第二装饰层之间的缝隙进行填充。

25.通过采用上述技术方案,利用导向弧板对管线的敷设起到稳定导向的作用,利用隔板与封装箱的配合,实现管线上方的楼面系统的可拆卸,当管线发生损坏需要维修时,工人可直接将封装箱从容置槽中取出,以使得管线露出,有助于减小维修管线时对楼面系统的损坏程度;管线完成维修后,工人将封装箱再次放入容纳槽内,无需重新在管线上方浇筑楼面系统,从而减小资源浪费,进而提升该楼面系统的节能环保性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.利用导向弧板与封装箱的配合,对管线的敷设走向进行限位,利用封装箱与隔板的配合,实现管线上方的楼面系统的可拆卸,从而使得工人维修损坏的管线时,无需从上至下破开楼面系统直至露出管线,而是将封装箱、基座以及第二装饰层从容纳槽中取出即可,从而减小资源浪费,进而提升该楼面系统的节能环保性;2.利用基座对封装箱起到良好的承载作用,在基座内设置保温隔音组件,有助于提升管线敷设处的楼面系统的保温隔声性能;3.利用螺旋消音片、消音杆、伸缩杆、减震弹簧、固定片以及固定件的配合,对基座

起到良好的减震缓冲作用,进一步提升管线处的楼面系统的保温隔音性能;4.利用插杆与插槽的插接配合,实现第二装饰层与隔板之间的可装拆,并利用橡胶条对第一装饰层与第二装饰层之间的缝隙进行填补,对第一装饰层与第二装饰层的连接处起到防破损的保护作用,从而保证第一装饰层与第二装饰层的使用性能。

附图说明

27.图1是相关技术中复合式保温隔声楼面系统的剖面结构示意图。

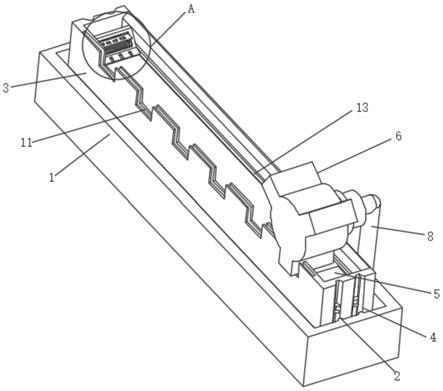

28.图2是用于体现本技术实施例中复合式保温隔声楼面系统的结构示意图。

29.图3是用于体现本技术实施例中隔板、导向弧板、封装箱、保温隔声组合层、保温隔音组件以及第二装饰层之间的连接关系的剖面结构示意图。

30.图4是用于体现本技术实施例中第二装饰层、封装箱、基座以及隔板之间的连接关系的爆炸结构示意图。

31.图5是用于体现本技术实施例中封装箱、基座、把手以及封闭板之间的连接关系的结构示意图。

32.图6是用于体现本技术实施例中基座、消音杆、螺旋消音片以及连接组件之间的连接关系的剖面结构示意图。

33.图7是图6中a处的放大图。

34.附图标记说明:1、管线;2、楼板基层;3、砂浆找平层;4、保温隔声层;5、混凝土防护层;6、地面装饰层;61、第一装饰层;62、第二装饰层;620、第二凹槽;621、插杆;7、竖向减振条;8、墙体;9、导向弧板;10、隔板;101、安装滑槽;102、插槽;11、固定组件;111、端板;112、固定螺栓;12、容纳槽;13、封装箱;130、卡槽;131、安装凸棱;132、盛放槽;133、把手;14、保温隔声组合层;141、保温隔音层;142、防护层;15、通道;16、基座;160、容置腔;161、开口;17、封闭组件;170、合页;171、封闭板;172、锁紧螺栓;18、保温隔音组件;181、消音杆;182、螺旋消音片;183、保温棉;19、连接组件;191、伸缩杆;1910、导向滑槽;1911、第一支杆;1912、第二支杆;192、固定片;193、减震弹簧;194、连接片;195、安装螺栓;20、第一凹槽;21、隔音腔;22、减震填充垫;23、橡胶条;231、柔性凸块;24、海绵垫。

具体实施方式

35.以下结合附图2-7对本技术作进一步详细说明。

36.本技术实施例公开一种复合式保温隔声楼面系统。参照图2和图3,一种复合式保温隔声楼面系统包括从下至上顺次设置在楼板基层2上的砂浆找平层3、保温隔声层4、混凝土防护层5以及地面装饰层6。其中,楼板基层2周侧的顶壁上沿竖直方向粘接有竖向减振条7,竖向减振条7位于墙体8的墙壁与楼板基层2的上表面间。

37.砂浆找平层3、保温隔声层4以及混凝土防护层5之间可通过粘结剂粘接,保温隔声层4和混凝土防护层5可由工人根据实际施工需求预制而成,以便提升施工效率。本技术实施例中的保温隔声层4为聚苯乙烯颗粒泡沫混凝土填充层,聚苯乙烯颗粒泡沫混凝土填充层具有良好的保温隔声性能。

38.砂浆找平层3的上表面上设有导向弧板9,导向弧板9用于承接管线1,导向弧板9的纵截面形状为半圆弧形,砂浆找平层3的上表面上位于导向弧板9的两侧沿竖直方向均设有

隔板10,隔板10的长度方向与导向弧板9的长度方向一致,隔板10通过固定组件11与砂浆找平层3相连。

39.位于同一个导向弧板9两侧的隔板10与砂浆找平层3之间围合形成容纳槽12,容纳槽12内可拆卸连接有若干封装箱13,若干封装箱13沿容纳槽12的长度方向分布。封装箱13内填充有保温隔声组合层14,封装箱13的底壁上固定连接有基座16,基座16的底壁上设有卡槽130,卡槽130的槽口形状为半圆弧形,卡槽130的长度方向与管线1的敷设方向一致,卡槽130与导向弧板9围合形成通道15,通道15对预埋的管线1起到稳定的导向和限位作用。

40.地面装饰层6包括第一装饰层61和第二装饰层62,第一装饰层61通过粘结剂固定在混凝土防护层5上,第二装饰层62通过粘结剂固定在保温隔声组合层14上,第一装饰层61与第二装饰层62间存在缝隙,以便实现分离。

41.参照图2和图3,利用隔板10将管线1上方的楼面系统与楼板基层2上其余处的楼面系统分开,工人先在楼板基层2上浇筑砂浆找平层3,并将导向弧板9嵌入未干结的砂浆找平层3中,待砂浆找平层3干结后,在位于同一导向弧板9两侧的隔板10外顺次铺设保温隔声层4和混凝土防护层5,并使得混凝土防护层5的上表面与隔板10的顶壁齐平,待混凝土防护层5干结后,再将管线1沿着导向弧板9进行敷设,再将盛装有保温隔声组合层14的封装箱13放置在容纳槽12内。

42.当管线1发生损坏需要维修时,工人直接将封装箱13从容纳槽12内取出,无需对位于管线1上方的楼面系统进行破开;当管线1维修完成后,工人再次将封装箱13放入容纳槽12内,无需重新浇筑管线1上方的楼面系统,从而节省资源,提升该楼面系统的节能环保性;且有助于提升工人维修管线1时的方便性。

43.参照图2和图3,固定组件11包括两组端板111和固定螺栓112,其中一组端板111和固定螺栓112设置在隔板10的一端,另一组端板111和固定螺栓112设置在隔板10的另一端,本技术实施例中的每组端板111和固定螺栓112的数量均为1个,两组的端板111设置在位于同一导向弧板9两侧的隔板10相互远离的侧壁上。

44.参照图2和图3,当工人将导向弧板9安装在砂浆找平层3上后,利用固定螺栓112与端板111的配合,将一块隔板10安装在导向弧板9的一侧,将另一块隔板10安装在导向弧板9的另一侧,以便与砂浆找平层3的上表面配合形成容纳槽12,利用容纳槽12容纳封装箱13;且利用隔板10将管线1上方的楼面系统与楼板基层2上其余部位的楼面系统分离,有助于减小工人维修管线1时对楼面系统的损坏程度,从而减小资源浪费。

45.参照图3和图4,位于同一个导向弧板9两侧的两隔板10相对的侧壁上均沿竖直方向设有安装滑槽101,封装箱13的外侧壁上固定连接有安装凸棱131,安装凸棱131与安装滑槽101滑移配合。

46.参照图5,封装箱13的顶壁上靠近安装凸棱131设有盛放槽132,盛放槽132内铰接有把手133。封装箱13、基座16邻近安装凸棱131两侧的侧壁上均通过环保胶水粘接有海绵垫24,利用海绵垫24填充两相邻的封装箱13之间的缝隙;且当楼面系统内产生震动时,对封装箱13起到良好的减震保护作用。

47.参照图3,封装箱13的顶壁上设有敞口,保温隔声组合层14从下至上依次包括保温隔音层141和防护层142,本技术实施例中的保温隔音层141为聚苯乙烯颗粒泡沫混凝土填充层,聚苯乙烯颗粒泡沫混凝土填充层具有良好的保温隔声性能,防护层142为混凝土层,

保温隔声组合层14可预先盛装在封装箱13内。

48.卡槽130的槽壁上、位于同一导向弧板9两侧的两隔板10相对的侧壁上均通过环保胶水粘接有减震填充垫22,减震填充垫22为橡胶,由于橡胶具有良好的弹性,当封装箱13放置在容纳槽12内后,橡胶可对卡槽130与管线1之间的缝隙、封装箱13侧壁与隔板10侧壁之间的缝隙进行填充,以便对管线1和封装箱13起到良好的减震保护作用。

49.参照图3至图5,当工人将管线1敷设在导向弧板9内后,手握把手133提起封装箱13,在安装凸棱131与安装滑槽101的滑移配合下,将封装箱13滑移放置在容纳槽12内,使得卡槽130上的减震填充垫22与管线1的外壁抵紧,使得封装箱13与隔板10上的减震填充垫22抵紧。当封装箱13完全放置在容纳槽12内时,保温隔声组合层14的上表面与隔板10的顶壁齐平。

50.参照图4和图5,隔板10的顶壁上设有若干插槽102,第二装饰层62的底壁上沿竖直方向固定连接有若干插杆621,插杆621与插槽102插接配合。第二装饰层62的侧壁上设有第二凹槽620,第一装饰层61与第二装饰层62之间设有弹性填充件,弹性填充件包括橡胶条23,橡胶条23上一体成型有柔性凸块231,柔性凸块231的材质为橡胶,柔性凸块231与第二凹槽620卡嵌配合。

51.参照图4和图5,当工人将封装箱13滑移放置在容纳槽12内后,利用插杆621与插槽102的插接配合,将第二装饰层62安装在隔板10上,使得第二装饰层12的底壁与保温隔声组合层14的顶壁抵紧,并利用橡胶条23对第一装饰层61与第二装饰层62之间的缝隙进行填补,以减小第一装饰层61与第二装饰层62的连接处产生破损的可能,从而保证第一装饰层61与第二装饰层62的使用性能。

52.参照图3和图5,基座16内设有容置腔160,容置腔160内设有保温隔音组件18,基座16一侧的侧壁上开设有与容置腔160连通的开口161,基座16上设有用于封闭开口161的封闭组件17。封闭组件17包括封闭板171和锁紧螺栓172,封闭板171的一端通过合页170与基座16的侧壁铰接,封闭板171的另一端通过锁紧螺栓172与基座16螺纹连接。

53.基座16沿自身长度方向两侧的外侧壁与封装箱13的底壁之间形成第一凹槽20,第一凹槽20的槽壁与容纳槽12的槽壁之间围合形成隔音腔21,锁紧螺栓172远离基座16的一端位于隔音腔21内。

54.参照图3和图5,为了进一步提升管线1上方的楼面系统的保温隔音性能,在容置腔160内增设保温隔音组件18,并利用封闭板171与锁紧螺栓172的配合,方便工人在容置腔160内装拆保温隔音组件18;而隔音腔21的形成,便于收纳锁紧螺栓172远离基座16的一端,从而减小锁紧螺栓172刮损隔板10侧壁的可能。

55.参照图3和图6,保温隔音组件18包括消音杆181、螺旋消音片182和保温棉183,消音杆181通过连接组件19设置在容置腔160两相对的腔壁间,螺旋消音片182固定连接在消音杆181上,保温棉183填充在容置腔160内。

56.参照图3和图6,当楼面系统产生震动时,由震动产生的噪音在螺旋消音片182的若干叶片之间不断发生反射,并将声能转换成热能,再利用保温棉183进行吸热,从而达到隔音保温的效果。

57.参照图6和图7,连接组件19包括两组伸缩杆191、减震弹簧193、固定片192以及固定件,其中一组伸缩杆191、减震弹簧193、固定片192以及固定件设置在容置腔160的一侧,

另一组伸缩杆191、减震弹簧193、固定片192以及固定件设置在容置腔160的另一侧。

58.伸缩杆191的长度方向与消音杆181的长度方向一致,伸缩杆191包括第一支杆1911和第二支杆1912,第一支杆1911的一端设有导向滑槽1910,第一支杆1911的另一端与固定片192固定连接,第二支杆1912的一端滑移连接在导向滑槽1910内,第二支杆1912的另一端与容置腔160的腔壁固定连接。

59.减震弹簧193同轴套设在伸缩杆191上,减震弹簧193的一端与容置腔160的腔壁固定连接,减震弹簧193的另一端与固定片192的侧壁固定连接。固定件包括两个连接片194和若干安装螺栓195,其中一个连接片194同轴固定连接在消音杆181的一端,另一个连接片194同轴固定连接在消音杆181的另一端,相靠近的两固定片192和连接片194通过安装螺栓195连接。

60.参照图5和图7,工人将固定片192和连接片194通过安装螺栓195连成整体,当楼面系统内产生震动时,在伸缩杆191以及减震弹簧193的配合下,使得消音杆181可沿自身长度方向发生偏移运动,从而对封装箱13、基座16起到良好的减震保护作用。

61.值得注意的是,本技术附图中只展示了消音杆181沿基座16长度方向设置的情况,在具体操作中,工人也可增设沿基座16宽度方向的消音杆181,此时,消音杆181的一端通过上述连接组件19中的一组与容置腔160的腔壁相连,消音杆181的另一端可在封闭板171关闭时与封闭板171的内侧壁抵接,容置腔160内的保温棉183也可对消音杆181以及螺旋消音片182起到一定的支撑作用。

62.本技术实施例一种复合式保温隔声楼面系统的实施原理为:工人先在楼板基层2上浇筑砂浆找平层3,再将导向弧板9卡嵌在砂浆找平层3中,当砂浆找平层3干结后,在导向弧板9两侧安装隔板10,将管线1沿着导向弧板9进行敷设,再将盛有保温隔声组合层14的封装箱13滑移安装在容纳槽12内,使得卡槽130与管线1的外壁抵接,再将第一装饰层61通过粘结剂安装在隔板10外的混凝土防护层5上,再通过插杆621与插槽102的插接配合,将第二装饰层62安装在保温隔声组合层14上,并在第一装饰层61与第二装饰层62之间填充弹性填充件,从而形成具有保温隔声性能的楼面系统。

63.当管线1发生损坏需要维修时,工人取出弹性填充件,再将第二装饰层62与封装箱13分开,再拉动把手133,将封装箱13连同基座16从容纳槽12中取出,以使得损坏的管线1露出;管线1维修完成后,工人先将封装箱13重新放置在容纳槽12中,再利用插杆621与插槽102的插接配合,将第二装饰层62重新安装在封装箱13上,整个维修过程无需工人重现浇筑管线1上的楼面系统,节省资源,从而提升该楼面系统的节能环保性;且有助于提升工人维修管线1时的方便性。

64.本技术实施例还公开一种复合式保温隔声楼面系统的施工方法,包括以下步骤:s1:工人先在楼板基层2上浇筑砂浆找平层3,再根据预设的管线1铺设需求在为干结的砂浆找平层3上卡嵌导向弧板9,待砂浆找平层3干结后,利用端板111和固定螺栓112的配合,将一块隔板10安装在导向弧板9的一侧,再将另一块隔板10安装在导向弧板9的另一侧,以使得隔板10与砂浆找平层3配合形成用于容纳封装箱13的容纳槽12;s2:在隔板10外顺次铺设保温隔声层4和混凝土防护层5,砂浆找平层3、保温隔声层4以及混凝土防护层5之间可通过粘结剂粘接,使混凝土防护层5的上表面与隔板10的顶壁齐平,再将第一装饰层61通过粘结剂粘接粘接在混凝土防护层5上;

s3:将盛有保温隔声组合层14的封装箱13滑移放置在容纳槽12内,使得卡槽130上的减震填充垫22与管线1抵紧;s4:利用插杆621与插槽102的插接配合,将第二装饰层62安装在隔板10上;s5:将橡胶条23围绕容纳槽12的周侧进行铺设,并使得柔性凸块231与第二凹槽620卡嵌配合。

65.通过采用上述施工方法,实现管线1上方的楼面系统与楼板基层2其余处的楼面系统的可拆卸,当管线1损坏需要维修时,无需从上至下破开楼面系统直至露出管线1,从而节省资源,提升该楼面系统的节能环保性;且方便工人维修管线1。

66.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。