1.本实用新型涉及一种结构一体化免拆模预制空心墙体,属于建筑外墙工程技术领域。

背景技术:

2.传统的外墙保温是“后锚固粘贴法”,即:先做好外墙结构,然后用铆钉固定保温层,再在保温层外进行抹灰覆盖,俗称“薄抹灰粘贴法”,此法不但保温节能效果欠佳,而且质量难以控制,极易引起脱落等工程事故。

3.结构一体化概念:建筑外墙按层次分由外而内分别是:外装饰层、防火及保温层、结构层、内装饰层。将外防火保温层通过锚固件结合并与结构层浇筑在一起,即为结构一体化。其优势在于,避免保温层脱落同时无需再多道装饰外墙的工序。将外防火及保温层预先锚固结合形成的同时具有防火、保温功能的外墙板通常称为一体化外墙板。

4.免拆模概念:免拆模就是永久与混凝土结构结合在一起的模板。本例中的“一体化外墙板”即为免拆模,在外墙混凝土浇筑成型过程中作为模板使用,墙体成型后,不必拆除,永久与墙体结构结合一起,并具有装饰、防火、保温等多种功能。

5.预制空心墙体概念:是装配式建筑墙体的一种形式,也叫叠合墙,分为双面叠合墙及单面叠合墙,就是墙板在工厂预制好,预留现浇空腔,在施工现场完成二次浇注,形成结构受力墙体,由于有现浇空腔,便于墙体钢筋的上下、左右连接,比传统的预制实心墙体更具优势。

6.国内外现有的“结构一体化免拆模预制空心墙体”结构形式及施工工艺:

7.预制三明治外墙:

8.结构形式:为全预制墙体,成型均在工厂完成,符合装配式建筑评价标准,墙体由内而外分为:

9.内叶墙:配筋受力结构体,是结构受力构件,即预制三明治外墙的结构受力是由内叶墙承担的,由于采用工厂预制,整片外墙墙体的钢筋必须截断才能完成,房屋上下层间是通过“套筒灌浆技术”连接墙体受力钢筋。

10.防火、保温层:铺设于内外叶墙体中间。

11.外叶墙:预制混凝土薄板结构,与内叶墙通过特殊构件相连,将防火保温层夹在中间。

12.饰面层:敷设与外叶墙板表面,起美观装饰作用。

13.施工工艺:

14.工厂制作成型:传统工艺。

15.现场吊装就位:需要将上片墙体的内置套筒准确对准下片墙体顶端的预留钢筋。

16.二次灌浆:墙体就位校准后,必须完成一道关键工序:二次灌浆。浆料是一种特制的昂贵材料,需要用特殊设备把浆料灌满套筒及墙体间缝隙,即:钢筋连接及墙体缝隙连接都是由二次灌浆工艺完成的。

17.养护成型:传统工艺。

18.完工。

19.免拆模保温结构一体化外墙:

20.结构形式:全现浇混凝土墙体,不属于装配式建筑体系。其墙体外模板由保温一体板代替,永久与混凝土墙体结合。墙体由内而外分别为:

21.剪力墙:配筋受力结构体,传统现浇工艺。

22.免拆模一体板:由工厂制作完成,即:把保温、防火板结合在一起,并预设好与混凝土结构连接的锚固件。

23.外罩面:一般为抹灰及喷涂。

24.施工工艺:

25.剪力墙钢筋绑扎:传统工艺。

26.支内模:通常为钢模板、铝合金模板或木模板。

27.内模背楞安装:背楞是增强模板整体刚度的受力杆件,一般为开孔槽钢或并联圆管,水平设置,背楞间距由计算确定。

28.安装一体板:免拆模保温板一般为一体化板,即保温层 内、外衬板,增加了整体刚度、强度,以便作为模板使用,安装前需要预钻孔并按规范要求安装保温钉。

29.安装外背楞:此时内外背楞以对拉螺栓夹紧内、外模。

30.穿对拉螺栓:对拉螺栓连接内、外背楞,使其夹紧内、外模板,以保证混凝土浇筑时墙体稳定。

31.浇筑混凝土墙体:传统工艺。

32.养护成型:传统工艺。

33.抽出对拉螺杆,拆除内、外背楞。

34.拆除内模板:传统工艺。

35.孔洞封堵:按规范要求进行。

36.保温层饰面:按规范要求执行。

37.完工。

38.现有结构形式及工艺的技术缺陷:

39.预制三明治外墙:

40.工厂制作工序复杂,效率低、造价高。

41.构件重:运输、吊装均困难。

42.现场对位操作困难:房屋整体精度差。

43.二次灌浆安全隐患大,经常灌不满,检测手段欠缺。

44.每片墙体四周均有水平通缝,极易漏水。

45.外页墙板重,中间又隔着保温层才能与承担受力的内叶墙连接,脱落隐患巨大。

46.免拆模保温结构一体化外墙:

47.内模问题:还是采用传统的木模板、钢模板或铝合金模板。墙体钢筋均在现场绑扎,未能达到装配式建筑的基本要求。

48.对位操作困难:模板刚度小,孔位间距大,混凝土浇筑时模板会变形、涨模,所以,孔位设置多,内模的对拉螺栓孔位很多,与外保温板对位困难。

49.保温层易损坏,且不易发现:保温层直接开孔,无保护装置,对位时,螺杆乱捅,极易伤害柔软的保温板,由于是“盲对孔”,破损也不易发现。

50.墙体精度控制问题:保温层是柔软体,无限位装置,在螺栓对拉时,易压缩变形,尤其是外观,凹凸不平。

51.施工操作问题:国家规范及实际操作中,均采用内衬背楞方式。即:易涨模的薄弱处,必须先放置内衬背楞或托板再由主背楞夹紧,形成的状况是:即浪费严重,只要一点需要内衬背楞,就得整片设置,否则主背楞会悬空,又不容许犯错,如发现第二点需要加强处理,必须整体背楞先拆除,再加内衬背楞。

52.冷桥问题:主要是混凝土浇筑时,保温层的内层开孔无任何保护措施,尤其振捣时会倒灌水泥浆,形成冷桥,严重影响保温效果,而外表很难发现。

技术实现要素:

53.本实用新型要解决的技术问题是提供一种结构一体化免拆模预制空心墙体。

54.为解决以上问题,本实用新型的具体技术方案如下:一种结构一体化免拆模预制空心墙体,包括预制单面叠合剪力墙板,预制单面叠合剪力墙板预留现浇空腔,预制单面叠合剪力墙板包括预制墙板、钢筋系统、支墩和通孔,支墩与预制墙板整体浇筑一起的混凝土墩,支墩中心处设置有通孔,作为对拉螺栓进出的通道,支墩端面上扣合有一体板定位支架,一体板定位支架另一端与一体板背楞连接。

55.所述的一体板定位支架包括中间连板长度方向两端对称连接有支架翼缘,支架翼缘为连续的、镂空的、肋状网格结构,支架翼缘的高度为混凝土墙体钢筋保护层厚度,为15mm,使用时,一体板底面与其接触,中间连板中间设置有螺栓孔,用于穿过对拉螺栓,一体板定位支架上设置有容置腔,容置腔位于两支架翼缘之间,容置腔的尺寸与支墩宽度对应,容置腔扣合在支墩上端面,中间连板上端面垂直连接有两根支架侧框,两根支架侧框对称布置,两根支架侧框之间有一定距离,用于拉对螺栓穿过,两根支架侧框约束一体板水平位置,其高度不大于一体板的厚度,支架侧框上端设置有固定环。

56.所述的中间连板中心处设置有螺栓孔,螺栓孔的轴心与两支架侧框的对称中心线重合。

57.所述的中间连板上端面安装有封挡篦子,封挡篦子位于两支墩之间,封挡篦子一端与一体板接触,另一端与钢筋系统绑扎牢固,封挡篦子端面与一体板定位支架端面在同一水平面。

58.所述的封挡篦子上设置有若干个镂空,封挡篦子的边缘处设置有横肋和纵肋,用于绑扎在钢筋系统上。

59.所述的对拉螺栓依次贯穿背楞、两支架侧框之间、螺栓孔和支墩后直至穿出预制单面叠合剪力墙板端面后锁紧。

60.所述的一体板为层状结构,从上到下依次为外层结构、防火保温层和内面层,三层结构由锚固钉固定连接。

61.所述的预制单面叠合剪力墙板设置有粗糙面,粗糙面与浇筑空腔相对,粗糙面不低于整体面积的80%,及粗糙凹凸度不低于4.0mm。

62.与现有的技术工艺相比,本发明的有益效果是:

63.本发明将建筑外墙保温层“后锚固”变为“先锚固”,即保温层锚固钉与墙体混凝土浇筑在一起,解决了保温层易脱落的安全隐患问题;

64.采用定位支架使得一体板临时定位精准;

65.现阶段预制实心剪力墙采用的是“灌浆套筒连接”工艺,安全隐患极大;

66.半预制叠合墙体解决了钢筋上下贯通连接问题,使建筑更安全可靠;

67.内外双向免支模板,大大降低工程造价,同时实现简便、快捷施工;

68.设备投资少,见效快;

69.保温板现场安装全程无死角,保温效果得到充分保证;

70.工艺简单,工效大幅度提升;

71.解决了墙体整体精度问题,使建筑物整体更能满足美观要求;

72.解决了墙体浇筑易开裂、涨模等问题;

73.做到保温与结构一体化,节能环保,不脱落,整体工程造价大幅度降低。

附图说明

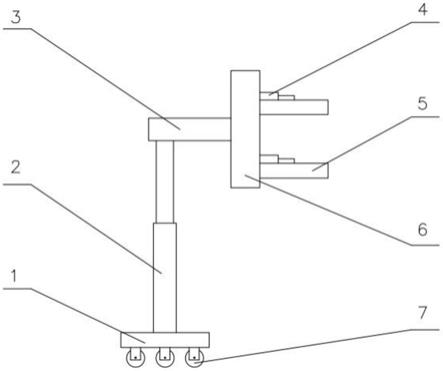

74.图1为一种结构一体化免拆模预制空心墙体结构示意图。

75.图2为一体板定位支架结构示意图。

76.图3为封挡篦子结构示意图。

77.图4为一体板结构示意图。

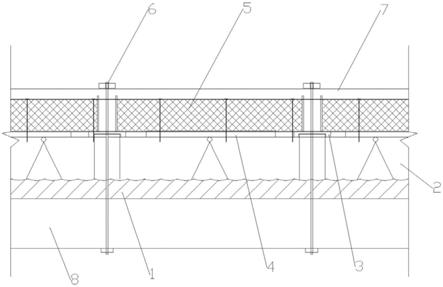

78.图5为预制单面叠合剪力墙板结构示意图。

具体实施方式

79.如图1-5所示,一种结构一体化免拆模预制空心墙体,包括预制单面叠合剪力墙板1,预制单面叠合剪力墙板1预留现浇空腔2,以方便受力钢筋的上下、左右连接,预制单面叠合剪力墙板1的加工方式为在工厂内预制一半墙体,里面已经按设计要求配置了受力钢筋,满足现场叠合后的整体力学性能,预制单面叠合剪力墙板1作为受力墙体的一部分,同时兼做模板,即现浇混凝土时,无需再支模板,预制单面叠合剪力墙板1包括预制墙板1-1、钢筋系统1-2、支墩1-3和通孔1-4,其中,其中预制墙板1-1内已配置墙体受力钢筋,墙体另一面受力钢筋可以工厂绑扎好,也可以现场绑扎,两排受力钢筋网片间以桁架筋或其它方式相连,以便保证墙体的总体成型精度;支墩1-3与预制墙板1-1整体浇筑一起的混凝土墩,顶部为定位支架的支撑点,支墩1-3中心处设置有通孔1-4,作为对拉螺栓进出的通道;预制单面叠合剪力墙板1设置有粗糙面,以便更好地与现浇混凝土结合,粗糙面不低于整体面积的80%,及粗糙凹凸度不低于4.0mm。

80.预制单面叠合剪力墙板1上端面设置有一体板定位支架3,一体板定位支架3包括中间连板3-4长度方向两端对称连接有支架翼缘3-1,支架翼缘3-1为为连续的、镂空的、肋状网格结构,支架翼缘3-1的高度为混凝土墙体钢筋保护层厚度,为15mm,使用时,一体板底面与其接触,中间连板3-4中间设置有螺栓孔3-6,用于穿过对拉螺栓6,一体板定位支架3上设置有容置腔3-5,容置腔3-5位于两支架翼缘3-1之间,容置腔3-5的尺寸与支墩1-3宽度对应,容置腔3-5扣合在支墩1-3上端面,中间连板3-4上端面垂直连接有两根支架侧框3-2,两根支架侧框3-2对称布置,两根支架侧框3-2之间有一定距离,便于拉对螺栓6穿过,两根支

架侧框3-2约束一体板水平位置,其高度不大于一体板的厚度,支架侧框3-2上端设置有固定环3-3,可以方便地插入销钉卡住一体板,使其不移位即可,起到临时固定作用。

81.中间连板3-4中心处设置有螺栓孔3-6,螺栓孔3-6的轴心与两支架侧框3-2的对称中心线重合。

82.中间连板3-4上端面安装有封挡篦子4,封挡篦子4位于两支墩1-3之间,封挡篦子4一端与一体板5接触,另一端与钢筋系统1-2绑扎牢固,封挡篦子4端面与一体板定位支架3端面在同一水平面。封挡篦子4上设置有若干个镂空4-3,封挡篦子4的边缘处设置有横肋4-2和纵肋4-1,用于绑扎在钢筋系统1-2上。

83.一体板5扣合在一体板定位支架3端面上,一体板5的另一端面连接有背楞7,对拉螺栓6依次贯穿背楞7、两支架侧框3-2之间、中间连板3-4的螺栓孔3-6和支墩1-3后直至穿出预制单面叠合剪力墙板1端面后锁紧。

84.其中,一体板5为层状结构,从上到下依次为外层结构5-2、防火保温层5-1和内面层5-4,三层结构由锚固钉5-3固定连接。

85.加工过程:

86.1.工厂制作预制叠合墙板:

87.在制作平台或模台支侧模,以圈定预制墙板的大小范围及厚度;

88.(1)预埋“支墩”,传统工艺;

89.(2)按设计图纸要求铺设受力钢筋网;

90.(3)绑扎“钢筋系统”;

91.(4)安装预埋的墙体线盒、临时固定点;

92.(5)安装脱模吊件,用于平吊情况

93.(6)安装施工吊件,用于竖吊情况

94.(7)混凝土浇筑、养护、脱模、储存、运输,均为传统工艺;

95.(8)成品待用。

96.2.制备一体板固定支架:塑料件或组合塑料件;

97.3.制备封档篦子;

98.4.装饰保温一体板制备:传统工艺,板厚、长、宽由设计及规范要求确定;

99.5.背楞制备:委托专业厂家加工,按受力要求制作,标准件;

100.6.安装;

101.(1)预制叠合墙板吊装就位,安装临时固定支撑杆,调整墙体垂直度。

102.(2)在钢筋系统1-2端铺设墙体的一片钢筋网,按设计图纸要求进行,剪力墙均为两片钢筋网,本实施例中,一片钢筋网已经预埋在预制墙板内,另一片绑扎在钢筋系统1-2上,这样,浇筑空腔2现浇混凝土后与一体板5相叠合,就形成完整的剪力墙;

103.(3)安装定位支架3:先就位绑扎:定位支架3中心与支墩1-3孔位重合,两侧支架翼缘3-1与钢筋网系统1-2绑扎牢固,根据支墩中孔位置,对应钻孔,以便于对拉螺6通过,孔位居中;

104.(4)绑扎封档篦子4:纵肋4-1、横肋4-2与钢筋网系统1-2牢固绑扎,篦子宽度随意调整;

105.(5)安装一体板5:根据两相邻定位支架侧板间距,预先裁好一体板宽度,安放就

位,以销钉插入定位支架侧板顶部的固定环3-3,卡住一体板5;

106.(6)由下而上安装对拉螺栓组及内外背楞;

107.(7)薄弱部位可安装二层背楞;

108.(8)混凝土浇筑、养护;

109.(9)拆除背楞、拆除对拉螺栓组;

110.(10)混凝土墙体堵孔:传统工艺;

111.(11)保温层修补:主要是侧挡板间填满,整体找平;

112.(12)外墙罩面、装饰:传统工艺;

113.(13)完工。

114.以上所述的仅是本实用新型的优选实施例。应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干变型和改进,也应视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。