1.本实用新型涉及除尘设备技术领域,具体涉及一种车间自动化吸絮管路装置。

背景技术:

2.纺织业在我国是一个劳动密集程度高和对外依存度较大的产业。中国是世界上最大的纺织品服装生产和出口国,纺织品服装出口的持续稳定增长对保证中国外汇储备、国际收支平衡、人民币汇率稳定、解决社会就业及纺织业可持续发展至关重要。随着社会的发展,纺织企业对生产车间的要求越来越高,所以提升纺织车间环境卫生是企业必然的趋势。在一些纺织车间内由于会用到棉花、羊绒、羊毛、蚕茧丝、化学纤维、羽毛羽绒等原料,纺织车间内常常是充斥着飘舞的棉絮、粉尘等漂浮的颗粒物,污染了纺织车间的环境,对车间的环境造成很大的影响,同时也给工人的健康带来了困扰;现有的除尘设备,灵活性不佳,而且使用时容易产生堵塞,影响使用效果。

3.为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种纺织车间吸尘机构[cn201611214393.1],它包括车间,车间内设置有上吸尘装置和下吸尘装置,其特征在于:上吸尘装置设置于车间顶部,下吸尘装置设置于车间地面,上吸尘装置包括“l”形状的第一连接筒和第二连接筒,第一连接筒和第二连接筒均对应连接于车间侧面内壁,第一连接筒和第二连接筒内均设置有“l”形的吸尘管道,第一连接筒和第二连接筒的其中相邻一端均设置有开口,开口均设置有连接两个吸尘管道的转接管,转接管均延伸于车间外部,转接管内均设置有第一负压风机,第一连接筒和第二连接筒的侧面均等距开设有多个吸尘口,吸尘管道上设置有多个对应吸尘口的吸尘分管。

[0004]

上述方案在一定程度上解决了现有技术中纺织车间尘絮、粉尘等漂浮颗粒物污染环境,容易影响健康的问题,但是该方案依然存在着诸多不足,例如:使用灵活性不佳,而且容易堵塞。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种设计合理、使用灵活且不易堵塞的车间自动化吸絮管路装置。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:本车间自动化吸絮管路装置,包括周向设置在加工设备周向的吸絮管路,吸絮管路与空气负压机连接,加工设备周向的吸絮管路上通过转动定位筒连接有能够自由伸缩的吸絮组件,转动定位筒两端周向内侧与吸絮管路之间设有周向转动结构,且吸絮管路转折处设有与外部显示屏幕连接的监测设备,吸絮管路转折处设有尘絮堵塞疏通机构。将吸絮组件连接在转动定位筒上,且转动定位筒通过周向转动组件与吸絮管路连接,使转动定位筒能够在吸絮管路上周向转动实现任意调节吸絮组件吸絮方向的目的,使用灵活,而且通过监测设备能够及时观察吸絮管路拐角或转折处是否堵塞,并通过尘絮堵塞疏通机构及时疏通,使用效果好,不易堵塞。降低了环

境中的尘絮含量,保持了环境洁净安全。

[0007]

在上述的车间自动化吸絮管路装置中,吸絮管路、转动定位筒及吸絮组件之间相互连通,转动定位筒套设于吸絮管路周向外壁且转动定位筒周向内侧呈中空状。这样设置有利于尘絮的吸出。

[0008]

在上述的车间自动化吸絮管路装置中,吸絮组件包括若干与转动定位筒外壁固定连接的焊接部,焊接部一侧设有周向内侧具有第一滑槽的定位筒体,且定位筒体周向内侧通过第一滑槽滑动设有连接筒体,连接筒体周向内侧通过第二滑槽滑动设有一端呈喇叭状的吸絮敞口的吸絮筒体。这样设置使吸絮组件能够自由伸缩灵活调节吸絮长度,使用灵活。

[0009]

在上述的车间自动化吸絮管路装置中,吸絮筒体与吸絮敞口的连接处设有柔性连接部,且定位筒体、连接筒体以及吸絮筒体之间相互连通。柔性连接部的设置使吸絮敞口能够进行角度微调,提高吸絮准确性。

[0010]

在上述的车间自动化吸絮管路装置中,周向转动结构包括设置在转动定位筒两端周向内壁的转动调节块,吸絮管路分别插入转动定位筒两端,且周向外壁设有与转动调节块相互啮合的固定块体,吸絮管路插入转动定位筒的一端与转动定位筒内壁之之间设有吸絮密封组件。周向转动结构使转动定位筒能够带动吸絮组件进行转动,从而实现调节吸絮高度和方向的目的。

[0011]

在上述的车间自动化吸絮管路装置中,吸絮密封组件包括设置在转动定位筒周向内侧的周向定位夹槽,吸絮管路设置在转动定位筒周向内侧的部分形成尘絮吸入端,尘絮吸入端端部设有转动设置在周向定位夹槽内的转动连接部,且转动连接部与周向内侧设有呈喇叭状的尘絮入口,尘絮入口与尘絮吸入端之间相互连通。这样设置使吸絮的过程不会产生影响,而且当转动定位筒转动调节时,吸絮管路始终保持静止状态。

[0012]

在上述的车间自动化吸絮管路装置中,周向定位夹槽至转动定位筒端部之间形成密封腔。密封腔可以防止尘絮对周向转动结构产生堵塞。

[0013]

在上述的车间自动化吸絮管路装置中,尘絮堵塞疏通机构包括设置在吸絮管路转角处上端的弧形滑槽,弧形滑槽内滑动设有弧形挡板,且弧形挡板设有穿入孔,穿入孔内插有尘絮疏通杆,且尘絮疏通杆下端设置在吸絮管路周向内侧,上端设有联动块体,联动块体连接有转动驱动机构。尘絮堵塞疏通机构可以对吸絮管路拐角处易产生堵塞的地方进行及时疏通。

[0014]

在上述的车间自动化吸絮管路装置中,转动驱动机构包括竖直设置在吸絮管路转折处内侧的转动驱动电机,转动驱动电机通过固定块体固定于吸絮管路上,且转动驱动电机的输出轴通过联动杆与联动块体固定连接。

[0015]

在上述的车间自动化吸絮管路装置中,吸絮敞口上下两侧设有用于插入密封挡板的插槽。不使用时,通过密封挡板封闭吸絮敞口,可以增大其他使用中的吸絮装置的吸力。

[0016]

与现有的技术相比,本实用新型的优点在于:设计合理、结构简单,通过周向转动结构将转动定位筒周向转动定位于吸絮管路上,并且将吸絮组件与转动定位筒固定连接,当转动定位筒转动时能够带动吸絮组件进行同步转动调节吸絮角度和方向;而且,吸絮组件能够自由伸缩调节长度,使用灵活;同时,利用监测设备能够及时观察吸絮管路拐角或转折处是否堵塞,若产生堵塞,则通过尘絮堵塞疏通机构及时疏通,使用效果好。

附图说明

[0017]

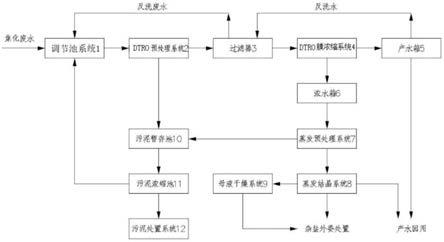

图1是本实用新型的吸絮管路布局图;

[0018]

图2是本实用新型中的转动定位筒与吸絮管路连接时的剖视图;

[0019]

图3是本实用新型中的转动调节块与固定块体啮合时的剖视图;

[0020]

图4是本实用新型中的转动连接部结构示意图;

[0021]

图5是本实用新型中的吸絮组件剖视图;

[0022]

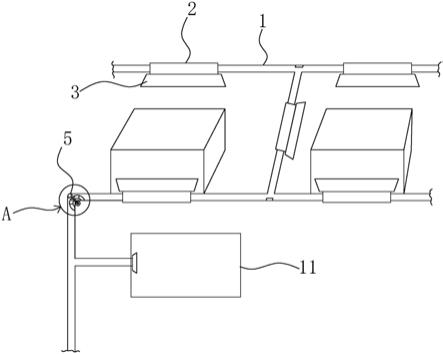

图6是图1中a处的结构放大图。

[0023]

图中,吸絮管路1、空气负压机11、转动定位筒2、吸絮组件3、焊接部31、定位筒体32、第一滑槽321、连接筒体33、第二滑槽331、吸絮筒体34、吸絮敞口341、柔性连接部35、插槽36、周向转动结构4、转动调节块41、固定块体42、监测设备5、尘絮堵塞疏通机构6、弧形滑槽61、弧形挡板62、穿入孔63、尘絮疏通杆64、联动块体65、吸絮密封组件7、周向定位夹槽71、尘絮吸入端72、转动连接部73、尘絮入口74、密封腔75、转动驱动机构8、转动驱动电机81、输出轴82、联动杆83。

具体实施方式

[0024]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0025]

如图1-6所示,本车间自动化吸絮管路装置,包括周向设置在加工设备周向的吸絮管路1,吸絮管路1与空气负压机11连接,加工设备周向的吸絮管路1上通过转动定位筒2连接有能够自由伸缩的吸絮组件3,转动定位筒2两端周向内侧与吸絮管路1之间设有周向转动结构4,且吸絮管路1转折处设有与外部显示屏幕连接的监测设备5,吸絮管路1转折处设有尘絮堵塞疏通机构6。通过周向转动结构4将连接吸絮组件3的转动定位筒2周向转动设置在吸絮管路1上,可以根据实际需要自由调节转动定位筒2,从而实现吸絮组件3吸絮角度和方向的调节,使用灵活,并且通过监测设备5和外部显示屏幕可以实时观察吸絮管路1拐角处是否堵塞,若堵塞则通过尘絮堵塞疏通机构6进行快速疏通,使用效果好。

[0026]

其中,吸絮管路1、转动定位筒2及吸絮组件3之间相互连通,转动定位筒2套设于吸絮管路1周向外壁且转动定位筒2周向内侧呈中空状。

[0027]

可见地,吸絮组件3包括若干与转动定位筒2外壁固定连接的焊接部31,焊接部31一侧设有周向内侧具有第一滑槽321的定位筒体32,且定位筒体32周向内侧通过第一滑槽321滑动设有连接筒体33,连接筒体33周向内侧通过第二滑槽331滑动设有一端呈喇叭状的吸絮敞口341的吸絮筒体34。这里的焊接部31呈中空状,便于吸絮组件3将尘絮吸入转动定位筒2内。

[0028]

显然地,吸絮筒体34与吸絮敞口341的连接处设有柔性连接部35,且定位筒体32、连接筒体33以及吸絮筒体34之间相互连通。柔性连接部35的设置使吸絮敞口341能够进行角度微调,准确控制吸絮角度。

[0029]

进一步地,周向转动结构4包括设置在转动定位筒2两端周向内壁的转动调节块41,吸絮管路1分别插入转动定位筒2两端,且周向外壁设有与转动调节块41相互啮合的固定块体42,吸絮管路1插入转动定位筒2的一端与转动定位筒2内壁之之间设有吸絮密封组件7。这里的转动调节块41为柔性耐磨结构,不仅能够与固定块体42卡合定位,而且转动时受到固定块体42的阻力较小。

[0030]

具体地,吸絮密封组件7包括设置在转动定位筒2周向内侧的周向定位夹槽71,吸絮管路1设置在转动定位筒2周向内侧的部分形成尘絮吸入端72,尘絮吸入端72端部设有转动设置在周向定位夹槽71内的转动连接部73,且转动连接部73与周向内侧设有呈喇叭状的尘絮入口74,尘絮入口74与尘絮吸入端72之间相互连通。当转动定位筒2进行转动时,吸絮管路1始终保持静止状态且不影响吸絮效果。

[0031]

更进一步地,周向定位夹槽71至转动定位筒2端部之间形成密封腔75。密封腔75的设置主要用于防止尘絮进入固定块体42与转动调节块41的缝隙内造成堵塞。

[0032]

更具体地,尘絮堵塞疏通机构6包括设置在吸絮管路1转角处上端的弧形滑槽61,弧形滑槽61内滑动设有弧形挡板62,且弧形挡板62设有穿入孔63,穿入孔63内插有尘絮疏通杆64,且尘絮疏通杆64下端设置在吸絮管路1周向内侧,上端设有联动块体65,联动块体65连接有转动驱动机构8。弧形挡板62的设置主要用于防止漏气现象,即尘絮疏通杆64与弧形挡板62保持同步移动,弧形滑槽61始终处于密封状态。

[0033]

优选地,转动驱动机构8包括竖直设置在吸絮管路1转折处内侧的转动驱动电机81,转动驱动电机81通过固定块体42固定于吸絮管路1上,且转动驱动电机81的输出轴82通过联动杆83与联动块体65固定连接。输出轴82转动带动联动杆83摆动,从而使尘絮疏通杆64转动摆动。

[0034]

详细地,吸絮敞口341上下两侧设有用于插入密封挡板的插槽36。当吸絮敞口341不需要进行吸絮时,则通过密封挡板插入插槽36进行封闭。

[0035]

综上所述,本实施例的原理在于:通过周向转动结构4将连接吸絮组件3的转动定位筒2周向转动设置在吸絮管路1上,当需要调节吸絮角度和方向时,使转动定位筒2沿吸絮管路1周向转动,调节好后利用固定块体42与转动调节块41的相互啮合进行定位,且利用吸絮组件3的伸缩特性进行长度调节,利用柔性连接部35对吸絮敞口341的角度进行微调;当监测设备5监测到吸絮管路1拐角处产生堵塞,通过启动转动驱动电机81时尘絮疏通杆64进行弧形摆动疏通。免除人工清扫、吸尘器和扫地机器人易堵塞的问题,节省人工成本,提高了除尘效率,保持了环境洁净、卫生,节约了生产成本。

[0036]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0037]

尽管本文较多地使用了吸絮管路1、空气负压机11、转动定位筒2、吸絮组件3、焊接部31、定位筒体32、第一滑槽321、连接筒体33、第二滑槽331、吸絮筒体34、吸絮敞口341、柔性连接部35、插槽36、周向转动结构4、转动调节块41、固定块体42、监测设备5、尘絮堵塞疏通机构6、弧形滑槽61、弧形挡板62、穿入孔63、尘絮疏通杆64、联动块体65、吸絮密封组件7、周向定位夹槽71、尘絮吸入端72、转动连接部73、尘絮入口74、密封腔75、转动驱动机构8、转动驱动电机81、输出轴82、联动杆83等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。