1.本实用新型涉及医疗器械,具体涉及一种医用骨粒快速制造装置。

背景技术:

2.随着中国逐步步入老龄化社会,老龄人口日益增多,脊柱退行性疾病的发生则呈逐年增加趋势,这也直接的影响人们生活水平及质量。脊柱退行性变出现较为隐匿,随着年龄的增大而不断加重。腰椎间盘突出症是成年工作者坐骨神经痛最多的病根,影响到全世界0.5%的人。目前,约20%的患者寻求手术解决。

3.同时伴随城镇化建设的加快,脊柱骨折的病例数逐渐增多,胸腰椎骨折在脊柱骨折中最为常见,由于胸腰段为胸椎的生理后凸和腰椎的生理前凸移行部,活动度大,受到很强的应力,当脊柱受到强大的暴力时,此处的椎体容易出现骨折。在胸腰段骨折的治疗中,重建脊柱稳定性,是脊柱外科治疗的重要课题。由于椎体压缩骨折后骨量丢失,椎体撑开复位后会形成“空蛋壳”现象,椎体内的空隙只能由血块机化,纤维组织填充,只能起到临时固定作用,不具备真正的负重能力,因此对于胸腰椎骨折的患者,不仅要复位骨折,恢复其解剖结构,还需要采用植骨融合内固定手术治疗才能维持脊柱稳定。

4.植骨融合内固定手术治疗效果明显且符合生物力学要求,已经广泛运用于腰椎间盘突出症、胸腰椎骨折、胸腰椎侧弯、椎管狭窄、椎间盘滑脱等病症的治疗中。植骨融合内固定手术虽然可以加强两个腰椎节段的牢固性,但是也会加速融合的上下节段发生不稳定,从而会导致椎管狭窄、关节突关节退变等并发症,导致部分患者需要进行二次手术。填补骨头是植骨融合内固定手术治疗的关键环节。

5.植骨融合内固定手术治疗中填补骨头的主要原料是医用骨板,由医护工作者将骨板分解成颗粒状,然后再一粒一粒的填充。

6.在现有技术中,医护工作者分解骨板主要是利用钳子掰取颗粒,存在费时费力、效率低下、骨粒均匀性差等系列问题,同时大小不均匀的骨板颗粒又会影响骨头缝隙的填充效果,从而影响患者术后的预后。目前医疗领域没有专用设备能完成骨板分解,因此,本专利设计一种能够自动分解骨板的装置具有极其重要的意义。

技术实现要素:

7.有鉴于此,本实用新型提供一种医用骨粒快速制造装置,能够高效、均匀地将骨板分解成颗粒状。

8.为实现上述目的,本实用新型技术方案如下:

9.一种医用骨粒快速制造装置,其要点在于,包括:

10.箱体;

11.固定支撑在所述箱体内的刃板,所述刃板上设有纵横交错分布的刀刃,所述刀刃使刃板中间区域被构造成网格分布的过孔;

12.可上下滑动地安装在所述箱体内的压板,所述压板位于刃板上方,压板下侧阵列

分布有与所述过孔一一对应的凸块;以及

13.设置在所述压板上方的驱动装置,所述驱动装置用于向压板板施加冲击力;

14.所述箱体侧部在对应压板与刃板之间的位置设有装料口,用于装入骨板。

15.采用上述装置,当医护工作者需要将骨板分解成颗粒状时,可将骨板通过装料口装入刃板与压板之间,启动驱动装置向压板施加冲击力,从而使骨板被刀刃均匀地分解成颗粒状,在此结构设计中,压板下侧的凸块能够保证被分解的骨粒不会卡在过孔里,实现了高效、均匀地将骨板分解成颗粒状。

16.作为优选:所述压板两端设有穿出箱体的手持部,所述箱体侧壁上设有沿竖直方向延伸的条形槽,所述手持部能够在条形槽内上下滑动。采用上述结构,当骨板被分解后,用手将手持部向上移动,使压板向上远离刃板,从而保证能够再一次从装料口装入新的骨板,实现连续装料、连续切割骨板,提升骨粒分解效率。

17.作为优选:所述箱体包括互相扣合的上箱体与下箱体,所述下箱体上端敞口,所述条形槽设置在下箱体上,且条形槽贯穿下箱体的上端边缘,所述下箱体中部设有环状结构的支撑台,所述刃板支撑在该支撑台上。采用上述结构,可以从下箱体的敞口端将压板与刃板取出,以便于对其进行消毒清洁工作,保证医护安全,上箱体及其内部件与骨板或骨粒接触风险较小,简单消毒即可,而下箱体分离后可直接放入高温消毒器中进行整体消毒,既能够满足消毒需求,又能相对避免消毒对上箱体中的驱动装置造成影响,可降低安装或密封难度等。

18.作为优选:所述下箱体两侧内壁上设有沿竖直方向延伸的导向结构,所述压板和刃板的侧部设有与导向结构相适应的导向槽。采用上述结构,能够使压板下侧的凸块更精准地进入刃板的过孔内,保证骨粒分解的可靠性。

19.作为优选:所述驱动装置包括固定安装在上箱体内部的电机、由电机驱动转动的驱动轮,以及偏心转动连接在驱动轮上的连杆,所述连杆另一端转动连接有冲头,所述上箱体底部设有导向孔,冲头滑动安装在导向孔内,在所述电机的驱动下,冲头下端作用在所述压板上。采用上述结构,电机启动即可驱动冲头向压板施加冲击力,从而完成骨板分解。

20.作为优选:所述冲头的下端连接有夯板。采用上述结构,能够增大受力面积,使压力分布更均匀。

21.作为优选:所述箱体在对应刃板下方的空间设有接料斗,所述接料斗能够向外滑动拉出。采用上述结构,以便于接住分解出来骨粒。

22.作为优选:所述箱体下部的前端一体成型有向下延伸的纵向板,纵向板下端一体成型有向后延伸的水平板,所述水平板上螺纹连接有锁紧旋钮。采用上述结构,可将箱体锁紧在操作台的桌板边缘上,保证设备工作的稳定性。

23.作为优选:所述箱体在对应装料口的位置设有向外延伸的支撑舌。采用上述结构,在装入骨板时,能够增加对骨板的支撑面积,提升操作便捷性。

24.作为优选:所述上箱体与下箱体的四周侧壁之间均设有锁扣组件。采用上述结构,能够使上箱体与下箱体更稳定地扣合在一起。

25.与现有技术相比,本实用新型的有益效果是:

26.采用本实用新型提供的医用骨粒快速制造装置,当医护工作者需要将骨板分解成颗粒状时,可将骨板通过装料口装入刃板与压板之间,启动驱动装置向压板施加冲击力,从

而使骨板被刀刃均匀地分解成颗粒状,在此结构设计中,压板下侧的凸块能够保证被分解的骨粒不会卡在过孔里,实现了高效、均匀地将骨板分解成颗粒状,轻便省力,可降低护士人员的操作强度,且能够避免夹碎骨板或骨粒过于粉碎,造成原料浪费,即有利于提高骨板利用率。

附图说明

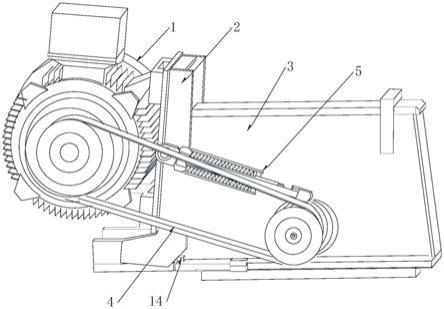

27.图1为本实用新型的一种实施例结构示意图;

28.图2为下箱体、刃板和压板的分解结构示意图;

29.图3为图1的剖视图;

30.图4为压板的结构示意图;

31.图5为刃板的俯视图;

32.图6为本实用新型另一种实施例结构示意图;

33.图7为图6中筛分板一种实施例的俯视图;

34.图8为图6中筛分板的另一种实施例的俯视图。

具体实施方式

35.以下结合实施例和附图对本实用新型作进一步说明。

36.如图1和图2所示,一种医用骨粒快速制造装置,包括箱体1,本实施例提供的箱体1为上下箱体结构,其包括互相扣合的上箱体1c和下箱体1d,其中下箱体1d上端敞口。为了使上箱体1c与下箱体1d更加稳固地扣合在一起,上箱体1c与下箱体1d四周侧壁之间均设有锁扣组件6。进一步的,下箱体 1d中部设有环状结构的支撑台1e,该支撑台1e上固定支撑有刃板2,由图5 可以看出,刃板2上设有纵横交错分布的刀刃2a,刀刃2a使刃板2中间区域被构造成网格分布的过孔2b。在刃板2的上方安装有可上下滑动的压板3,由图4可以看出,压板3下侧阵列分布有与所述过孔2b一一对应的凸块3a。上箱体1c侧部在对应压板3与刃板2之间的位置设有装料口1a,在对应装料口1a的位置设有向外延伸的支撑舌1k,骨板可沿支撑舌1k从装料口1a放入刃板2与压板3之间。

37.如图3所示,上箱体1c内设有驱动装置4用于向压板3施加冲击力。在本实施例中,该驱动装置4包括安装在上箱体1c顶部的电机4a、由电机4a 驱动转动的驱动轮4b,以及偏心转动安装在驱动轮4b上的连杆4c,连杆4c 的另一端转动连接有冲头4d,为了增大冲头4d与压板3的接触面积,使得压板3的受力更均匀,在冲头4d的下端连接有夯板4e。进一步的,上箱体1c 底部设有导向孔1g,冲头4d滑动安装在导向孔1g内。

38.驱动装置4除采用上述实施结构外,还可以采用现有成熟的空气锤、液压锤等部件系统,驱动装置4的操控开关露出至上箱体1c的外部,同时可在上箱体1c内设置充电电源,为驱动装置4供电,而因为箱体1采用了此种分体结构,可单独对下箱体1d进行整体高温消毒,而不会对上箱体1c的内部件造成影响。

39.更进一步的,在下箱体1d对应刃板2下方的空间设有接料斗5,用于盛装分解的骨板,并且接料斗5能够向外滑动拉出。

40.此外,为便于消毒,降低消毒难度,故在冲头4d与导向孔1g之间设有滑动密封结构,常见即在冲头4d上套设密封圈,而夯板4e与冲头4d之间采用快速卡合的可拆卸结构,基

于此,在另一种实施例中,驱动装置4初始状态下,夯板4e位于相对刃板2最远的位置,以便于向上抬起压板3,从装料口1a处放入骨板,鉴于此,考虑到冲头4d冲击力,本实施例中优选初始状态下,夯板4e与刃板2之间,除去压板3的厚度之后,还有2-4cm的间隙,在此范围之内进行驱动装置4的选择,可避免行程浪费,降低经济成本。

41.参考图6至图8,考虑到所采用待分解骨板可能局部过厚,导致最终一次冲击之后行成长条状的骨粒,仍不满足植骨需求,故在此实施例中,接料斗5 内设有分选结构,以辅助医务人员快速找出不符合植骨需求的长条骨粒,具体而言,接料斗5配置有至少一种型号的筛分板50,筛分板50能够以倾斜姿态设置于接料斗5内,接料斗5的底壁具有倾斜段,而筛分板50与该倾斜段交叉设置,筛分板50的低端具有u形缺口51,该u形缺口与接料斗5的底壁合围形成漏料口52,同时筛分板50和接料斗5的倾斜段上均具有筛分凸起 53,筛分凸起53沿各自的长度方向均匀分布,并沿各自的宽度方向延伸,这样当骨粒掉落时,与筛分板50和接料斗5的倾斜段上的筛分凸起53接触,颗粒较小的则很容易继续向下滚落,直至通过漏料口51后落到筛分板50的下方,而长条状的颗粒则容易停留于筛分板50和倾斜段的上部,具体实施例时,筛分凸起53可设计成间断式条状弧形凸起结构,间隔距离略大于标准骨粒的最大长度为宜,此外,筛分凸起53可为球顶状凸起结构,同样交错间隔分布,间隔距离略大于标准骨粒的最大长度,这样冲击形成的标准骨粒或比标准骨粒小的骨粒可以比较顺畅的滚落,从漏料口52漏下,而长度较长的骨粒则容易搁置于筛分板50或对应的倾斜段上,便于收集进行二次冲击。

42.一次冲击完成之后,取出接料斗5,则可快速挑选出不符合的长条骨粒,数量少的情况下,可直接采用嚼骨钳造粒,相比而言也较为轻松;数量较多则可通过装料口1a将其再次装入进行二次冲击,为此,在此实施例中支撑舌 1k被构造成斜率与接料斗5的倾斜段相适应的倾斜状,可直接将接料斗5支撑于支撑舌1k上,向内用力推入待二次冲击的长条骨粒,以避免在入口处形成堆积,二次装入之前,需先将压板3抬起至最高位置,本实施例中,采用分选再冲击的方式,可充分确保形成骨粒满足植骨需求,同时,也能够尽量避免重复冲击导致骨粒过小或粉碎的情况,提高原料利用效率。

43.本实用新型的工作原理为:

44.在医护工作者需要分解骨板时,可将骨板沿着支撑舌1k从装料口1a放入至刃板2与压板3之间,然后启动驱动装置4,由电机4a驱使驱动轮4b转动,驱动轮4b带动连杆4c向下运动,进而带动冲头4d及其下端的夯板4e 向下运动,实现对压板3施加冲击力,从而使骨板被刃板2上的刀刃2a均匀地分解成若干骨粒。

45.由于刀刃2a呈网格状,容易导致被分解的骨板卡在过孔2b中间,因此压板3下侧设置的凸块3a刚好能使卡住的骨粒顺利掉落至接料斗5,医护工作者拉开接料斗5即可取出被均匀分解的骨粒。

46.更进一步的,如图1和图2所示,下箱体1d两侧内壁上设有沿竖直方向延伸的导向结构1f,压板3和刃板2的侧部均设有与导向结构1f相适应的导向槽a,压板3两端设有穿出下箱体1d的手持部3b,下箱体1d侧壁上设有沿竖直方向延伸的条形槽1b,且条形槽1b贯穿下箱体1d的上端边缘,此种安装方式能够使压板3和刃板2更精准地贴合,并且能够将刃板2和压板3 取出,便于医护工作者对其进行清洁消毒,当然也便于后期快速更换。

47.更进一步的,如图1和图3所示,箱体1下部的前端一体成型有向下延伸的纵向板

1h,纵向板1h下端一体成型有向后延伸的水平板1i,水平板1i 上螺纹连接有锁紧旋钮b。此种结构能够方便医护工作者在使用医用骨粒快速制造装置时可以任意卡在桌板边缘上,通过锁紧旋钮b固定。将医用骨粒快速制造装置锁附在桌板边缘,能够保证其内部切割工况运行的稳定性,从而保证骨板分解效率。为了使医用骨粒快速制造装置能够更稳定地固定在桌板,在本实施例中,锁紧旋钮b的数量优选设置为两组。

48.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。