1.本实用新型属于焊接工序技术领域,特别提供了一种用于焊锡丝使用量控制及成型切割的模具。

背景技术:

2.为了解决现有手工焊接后焊点状态严重不一致的情况,避免因焊锡量的不可控产生的焊锡过多造成的过焊或因焊锡量过少造成的漏焊情况的发生,重点在于对焊接生产过程进行有效控制,以往的焊接控制方式,只是在焊接时间和焊接人员的手法方面进行要求及培训,对人员培训的时间较长,且不确定性较大,容易造成焊接状态不一致导致产品报废,且无法在过程中有效控制焊锡量的应用,特别是在环形焊接部分,焊接时会出现因焊锡丝与焊接零件间隙较大导致焊锡进入焊接位置不充分,使焊接不牢靠,或因焊锡环内径过小导致焊锡环无法安装到位的情况,影响焊接的合格率,因此需要一种用于焊锡丝使用量控制及成型切割的模具。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种用于焊锡丝使用量控制及成型切割的模具。

4.为实现上述目的,本实用新型采用的技术方案是:一种用于焊锡丝使用量控制及成型切割的模具,包括底座结构、导套结构、导杆结构、压头结构和刀片,且压头结构位于底座结构的正上方,所述导杆结构螺接于导套结构上,所述刀片装配于压头结构上;

5.所述底座结构包括底座,所述底座的上表面开设有切割槽,所述底座的左表面开设有与切割槽相连通的菱形孔,且导杆结构插接于菱形孔内。

6.进一步地,所述导套结构包括球形导套和圆柱块,且圆柱块的一端一体成型于球形导套的外表面,所述圆柱块的另一端开设有螺纹孔。

7.进一步地,所述导杆结构包括安装杆和导杆,且安装杆的外周面开设有与螺纹孔相匹配的螺纹,所述导杆一体成型于安装杆的一端,且安装杆的另一端螺接于螺纹孔内。

8.进一步地,所述安装杆与螺纹孔之间填充有环氧胶。

9.进一步地,所述导杆的外周面紧密排列缠绕焊锡丝,且缠绕后的焊锡丝外侧贴合于菱形孔的内壁。

10.进一步地,所述压头结构包括压头,所述压头的上表面固定安装有圆柱头,所述压头的下表面开设有刀片安装槽,且刀片装配于刀片安装槽内,所述压头的前表面开设有螺纹通孔。

11.进一步地,所述切割槽的宽度比刀片的厚度大0.2mm。

12.使用本实用新型的有益效果是:本实用新型通过底座结构与导杆结构的配合,能够有效将紧密排列缠绕后的焊锡丝置于菱形孔内,并通过刀片完成切割,保证切断后焊锡环的尺寸相同,形状相同,进而保证在环形焊接工作中,焊接后焊点状态一致,避免出现过

焊和漏焊的情况,提高产品的合格率,此外,可以调节底座结构、导杆结构的尺寸,以适用于不同尺寸要求的焊锡环的生产。

附图说明

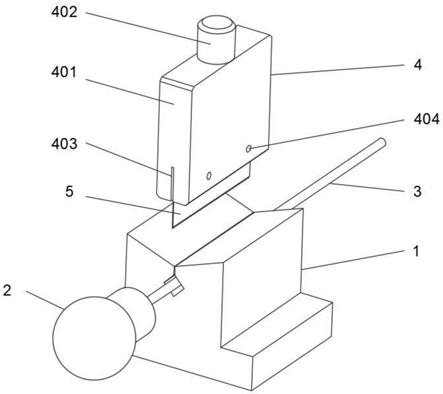

13.图1为本实用新型的立体图。

14.图2为本实用新型的主视图。

15.图3为本实用新型底座结构的左视图。

16.图4为本实用新型导套结构和导杆结构安装后的立体图。

17.图5为本实用新型导套结构和导杆结构安装后的右视剖视图。

18.图6为本实用新型导杆结构上紧密排列缠绕焊锡丝的示意图。

19.附图标记包括:1、底座结构,101、底座,102、切割槽,103、菱形孔,2、导套结构,201、球形导套,202、圆柱块,203、螺纹孔,3、导杆结构,301、安装杆,302、导杆,4、压头结构,401、压头,402、圆柱头,403、刀片安装槽,404、螺纹通孔,5、刀片。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.参照图1至图6,一种用于焊锡丝使用量控制及成型切割的模具,包括底座结构1、导套结构2、导杆结构3、压头结构4和刀片5,且压头结构4位于底座结构1的正上方,导杆结构3螺接于导套结构2上,刀片5装配于压头结构4上;

22.底座结构1包括底座101,底座101的上表面开设有切割槽102,切割槽102用于通过刀片5,底座101的左表面开设有与切割槽102相连通的菱形孔103,且导杆结构3插接于菱形孔103内。

23.其中焊锡丝缠绕在导杆结构3上,导杆结构3的焊锡丝缠绕部分插入到菱形孔103内,之后压头结构4下移带动刀片5移至切割槽102内并对焊锡丝切割,即可得到尺寸相同、形状相同的焊锡环,令之后的焊接工作能够顺利有效的进行。

24.具体而言,如图4和图5所示,导套结构2包括球形导套201和圆柱块202,且圆柱块202的一端一体成型于球形导套201的外表面,圆柱块202的另一端开设有螺纹孔203。

25.具体而言,如图4和图5所示,导杆结构3包括安装杆301和导杆302,且安装杆301的外周面开设有与螺纹孔203相匹配的螺纹,导杆302一体成型于安装杆301的一端,且安装杆301的另一端螺接于螺纹孔203内。

26.导套结构2与导杆结构3安装后,导套结构2的球形导套201为使用者拿取部分,导杆结构3的导杆302处用于缠绕焊锡丝。

27.具体而言,安装杆301与螺纹孔203之间填充有环氧胶,避免在使用过程中螺纹连接松动。

28.具体而言,如图6所示,导杆302的外周面紧密排列缠绕焊锡丝,且缠绕后的焊锡丝外侧贴合于菱形孔103的内壁,保证在刀片5切割过程中,缠绕后的焊锡丝和导杆302不会受

力而在菱形孔103内偏移,保证缠绕有焊锡丝的导杆302放入菱形孔103内即可实现径向尺寸的完全定位,在刀片5对缠绕后的焊锡丝进行切割时,焊锡丝仍保持预定的形状,令切割后形成的焊锡环形状尺寸相同,进而保证焊锡环与零件焊接位置良好配合。

29.具体而言,如图1所示,压头结构4包括压头401,压头401的上表面固定安装有圆柱头402,圆柱头402用于与手动压力扳机进行锁紧配合,通过手动压力扳机实现压头结构4和刀片5的移动,压头401的下表面开设有刀片安装槽403,且刀片5装配于刀片安装槽403内,压头401的前表面开设有螺纹通孔404,在螺纹通孔404处通过紧定螺钉对刀片5进行固定。

30.具体而言,切割槽102的宽度比刀片5的厚度大0.2mm,且刀片5凸出压头401的长度大于切割槽102长度与菱形孔103对角线长度一半之和,保证刀片5能够顺利完成对焊锡丝的切割。

31.工作原理:此用于焊锡丝使用量控制及成型切割的模具,先在导杆302外表面紧密排列缠绕焊锡丝,然后将此部分导杆302移至菱形孔103内,之后通过手动压力扳机带动刀片5下移,对焊锡丝切割,得到尺寸和形状相同的焊锡环,此外,对于不同尺寸要求的焊锡环,可以调节导杆302和菱形孔103的尺寸,以便加工出其他尺寸的焊锡环,通过此模具得到的焊锡环,尺寸形状相同,能够与零件焊接位置良好配合,保证焊接后焊点状态一致,避免出现过焊和漏焊的情况,提高产品的合格率。

32.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。