1.本发明涉及多污染层熔盐超声复合清洗领域,尤其涉及一种熔盐超声清洗装置及其操作方法。

背景技术:

2.针对液压件、传动件、动力件等关键金属工件表面油漆、油污、油泥、积碳等多污染层清洗难题,多采用脱漆剂、射流清洗、手工刮产、机械打磨等方式,存在清洗不彻底、清洗效率低、成本高、环境污染大、易损伤基体等问题。

3.近年来,熔盐超声复合清洗技术在多污染层清洗方面已展现出优势,通过高温熔盐反应、超声空化剥离,在多物理场耦合作用下,实现油漆、油污、油泥、积碳等多污染层清洗。

4.随着工件批量清洗过程的持续进行,工件表面的污染物反应后剩下的沙子、污垢、金属氧化物、残留物等杂质靠重力不断沉入熔盐槽底,造成熔盐槽内的熔盐浴浑浊、工件清洗质量下降,且熔盐槽底部加热管被沉下的淤泥包裹,易导致加热管干烧,造成加热管早期失效,影响清洗装置的可靠性;虽然熔盐具有自清洁作用,但只针对有机物有效果,对于沙子、淤泥等其他沉淀物无法处理,因此,当熔盐浴浑浊度较高时,必须定期及时清理熔盐槽底部沉淀物。由于熔盐浴温度较高(200℃至400℃左右),目前多通过排盐阀、加热模温机、搅拌机、冷却器等复杂装置对其进行排放、过滤、分离之后再循环使用,存在沉淀物处理结构复杂、成本高、效率低、清洗过程不可连续等问题;对于清水槽,由于工件表面残渣及结晶盐薄膜层(碱性氧化物)不断引入,造成漂洗液浑浊、ph升高,目前处理方式为将清洗液排放进行环保处理,并重新补充清洗液,造成水资源浪费大、环保处理成本高等问题。

技术实现要素:

5.本发明的一些实施例提出一种熔盐超声清洗装置及其操作方法,用于解决清洗过程清洗液不可长时间连续工作的问题。

6.在本发明的一个方面,提供一种熔盐超声清洗装置,包括:

7.第一槽,被配置为容纳有对工件进行清洗的高温熔盐;

8.第二槽,被配置为容纳有对所述工件进行漂洗的漂洗液;

9.收集盘,设于所述第一槽的槽内底部,所述收集盘被配置为收集从高温熔盐中沉降的沉淀物;以及

10.ph调节介质储存器,连接于所述第二槽,所述ph调节介质储存器被配置为向所述第二槽提供调节碱性中和介质,以中和所述第二槽内的漂洗液。

11.在一些实施例中,还包括防护框,所述防护框的底部连接所述收集盘,所述防护框的顶部设有卡接部,所述防护框被配置为位于所述第一槽内或从所述第一槽内吊出,所述卡接部被配置为与所述第一槽的槽体卡接,所述防护框内被配置为容纳所述工件。

12.在一些实施例中,所述收集盘包括盘底和连接所述盘底周向的周向侧壁,所述周

向侧壁设有溢流孔。

13.在一些实施例中,所述ph调节介质储存器包括co2储存器或酸液储存器。

14.在一些实施例中,还包括过滤器和过滤管路,所述过滤器设于所述过滤管路,所述过滤管路的第一端连接于所述第二槽的槽内底部,所述过滤管路的第二端连接于所述第二槽的槽内顶部。

15.在一些实施例中,还包括ph计,所述ph计设于所述过滤管路,且位于所述过滤器的下游。

16.在一些实施例中,还包括第一超声装置、第一加热装置、第二超声装置和第二加热装置,所述第一超声装置和所述第一加热装置设于所述第一槽,所述第二超声装置和所述第二加热装置设于所述第二槽。

17.在本发明的另一个方面,提供一种上述熔盐超声清洗装置的操作方法,包括以下步骤:

18.提供熔盐超声清洗装置,包括第一槽、第二槽、收集盘和ph调节介质储存器;

19.将工件放置于所述第一槽内,且位于所述收集盘的上方,通过所述第一槽内的高温熔盐对所述工件进行清洗;

20.将所述工件从所述第一槽内取出放置于所述第二槽内,通过所述第二槽内的漂洗液对所述工件进行漂洗;

21.在所述第一槽内的高温熔盐的浊度值超过浊度预设值时,将所述收集盘从所述第一槽内取出,清理所述收集盘中的沉淀物,将所述收集盘重新放置于所述第一槽内,且向所述第一槽内补充盐;

22.在所述第二槽内的漂洗液的ph值大于预设ph值时,通过所述ph调节介质储存器向所述第二槽提供调节碱性中和介质,以中和所述第二槽内的漂洗液,使所述第二槽内的漂洗液的ph值在预设的ph值范围内。

23.在一些实施例中,所述熔盐超声清洗装置还包括过滤器、过滤管路和ph计;

24.所述操作方法还包括:通过所述过滤管路引出所述第二槽内的清洗液,通过所述过滤器过滤后,再通过所述过滤管路引回至所述第二槽内;通过所述ph计检测流经所述过滤管路的清洗液的ph值。

25.在一些实施例中,所述熔盐超声清洗装置还包括第一超声装置和第二超声装置;

26.所述操作方法还包括:

27.通过所述第一超声装置对所述第一槽施加超声冲击,超声波功率密度为12w/l~20w/l;

28.通过所述第二超声装置对所述第二槽施加超声冲击,超声波功率密度为12w/l~20w/l。

29.基于上述技术方案,本发明至少具有以下有益效果:

30.在一些实施例中,通过第一槽内的高温熔盐对工件进行清洗,通过第二槽内的漂洗液对工件进行漂洗,在该过程中,通过收集盘收集第一槽内的高温熔盐中沉降的沉淀物,且可将收集盘取出,清理收集盘上的沉淀物,无需将高温熔盐排出第一槽,即可对高温熔盐中的杂质进行分离,保持高温熔盐的清洁度,在第二槽内的漂洗液的ph值大于预设ph值时,通过ph调节介质储存器向第二槽提供调节碱性中和介质,以中和第二槽内的漂洗液,使第

二槽内的漂洗液的ph值满足要求,因此,可实现高温熔盐及漂洗液的高效、低成本循环利用,提高熔盐和漂洗液连续工作时间及环保处理水平。

附图说明

31.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

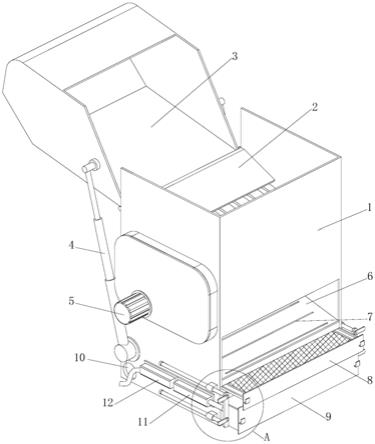

32.图1为本公开一些实施例提供的熔盐超声清洗装置的立体结构示意图;

33.图2为本公开一些实施例提供的熔盐超声清洗装置的剖视示意图;

34.图3为本公开一些实施例提供的收集盘与防护框的结构示意图;

35.图4为本公开一些实施例提供的收集盘的结构示意图。

36.附图中标号说明如下:

37.1-第一槽;101-槽体;102-外壳;103-槽盖;104-气缸;2-第二槽;3-收集盘;301-盘底;302-周向侧壁;303-溢流孔;304-加强筋;305-耳板;4-ph调节介质储存器;401-输送管路;5-防护框;501-框体;502-卡接部;503-吊耳;6-过滤器;7-过滤管路;8-ph计;9-第一超声装置;10-第二超声装置;11-第一加热装置;12-第二加热装置;

38.100-工件。

39.应当明白,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。此外,相同或类似的参考标号表示相同或类似的构件。

具体实施方式

40.现在将参照附图来详细描述本发明的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。本发明可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本发明透彻且完整,并且向本领域技术人员充分表达本发明的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值应被解释为仅仅是示例性的,而不是作为限制。

41.本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的部分。“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其他要素的可能。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

42.在本发明中,当描述到特定器件位于第一器件和第二器件之间时,在该特定器件与第一器件或第二器件之间可以存在居间器件,也可以不存在居间器件。当描述到特定器件连接其它器件时,该特定器件可以与所述其它器件直接连接而不具有居间器件,也可以不与所述其它器件直接连接而具有居间器件。

43.本发明使用的所有术语(包括技术术语或者科学术语)与本发明所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用字典中定义的术语应当被解释为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非这里明确地这样定义。

44.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

45.针对油漆、油污、油泥、积碳等多污染层清洗,一般至少需要两个清洗槽:第一个清洗槽为盛有高温熔盐的第一槽,用于工件表面多污染层清洗;另一个清洗槽为盛有清水的第二槽,用于熔盐清洗后工件表面残渣及结晶盐薄膜层(高温熔盐在空中冷却后形成的薄膜层)漂洗。

46.因此,如何实现第一槽内的高温熔盐和第二槽内的漂洗液高效、低成本的循环利用,即降低高温熔盐清洗系统的排放,是目前熔盐超声复合清洗技术绿色发展与产业化应用的重要保障。

47.基于以上分析,目前针对高温熔盐循环利用,通常采用槽外排放,然后对常温固体盐进行粉碎、溶解、蒸发、过滤等处理,最后实现再利用,且对于熔盐漂洗液尚未有在线杂质在线分离及循环利用装置,可见目前高温熔盐浴及漂洗液循环利用技术远远不能满足关键零部件多污染层高效、低成本的连续清洗需求。

48.基于此,本发明的一些实施例提出一种熔盐超声清洗装置及其操作方法,用于解决清洗过程清洗液不可长时间连续工作的问题。

49.参考图1和图2,在一些实施例中,熔盐超声清洗装置包括第一槽1、第二槽2、收集盘3和ph调节介质储存器4。

50.第一槽1被配置为容纳有对工件100进行清洗的高温熔盐。

51.第二槽2被配置为容纳有对工件100进行漂洗的漂洗液。

52.收集盘3设于第一槽1的槽内底部,收集盘3被配置为在线收集从高温熔盐中沉降的沉淀物。

53.ph调节介质储存器4连接于第二槽2,ph调节介质储存器4被配置为向第二槽2提供调节碱性中和介质,以中和第二槽2内的漂洗液(被工件表面熔盐碱性氧化物及杂质不断带入造成强碱性的漂洗液)。

54.本公开实施例通过第一槽1内的高温熔盐对工件100进行清洗,通过第二槽2内的漂洗液对工件100进行漂洗,在该过程中,通过收集盘3收集第一槽1内的高温熔盐中沉降的沉淀物,且可将收集盘3取出,清理收集盘3上的沉淀物,无需将高温熔盐排出第一槽1,即可对高温熔盐中的杂质进行分离,保持高温熔盐的清洁度,在第二槽2内的漂洗液的ph值大于预设ph值时,通过ph调节介质储存器4向第二槽2提供调节碱性中和介质,以中和第二槽2内的漂洗液,使第二槽2内的漂洗液的ph值满足要求,因此,可实现熔盐超声复合清洗高温熔盐浴及漂洗液高效、低成本的循环利用,提高熔盐超声复合清洗液连续工作时间及环保处理水平,大幅节约水资源,整个清洗过程绿色高效、安全可靠。

55.参考图3,在一些实施例中,熔盐超声清洗装置还包括防护框5,防护框5的底部连接收集盘3,防护框5的顶部设有卡接部502,防护框5被配置为位于第一槽1内或从第一槽1内吊出,卡接部502被配置为与第一槽1的槽体卡接,防护框5内被配置为容纳工件100。

56.通过防护框5可以将收集盘3下放至第一槽1的槽底,工件100设于防护框5内进行清洗,防护框5对工件100进行限位,在需要吊出收集盘3中清理沉淀物时,可将防护框5从第一槽1内吊出,进而可将收集盘3从防护框5上取下,以对收集盘3中的沉淀物进行处理,操作方便。

57.参考图4,在一些实施例中,收集盘3包括盘底301和连接盘底301周向的周向侧壁302,周向侧壁302设有溢流孔303。通过设置溢流孔33方便收集盘3被吊出过程中将盘内熔盐流出,防止沉淀物分离时带出多余的熔盐。

58.在一些实施例中,ph调节介质储存器4包括co2储存器或酸液储存器。co2储存器中储存有co2,酸液储存器中储存有酸液,可以向第二槽2内通入co2气体对漂洗液进行中和,也可以向第二槽2内通入酸液,通过加入酸液对碱性漂洗液进行中和处理。

59.参考图2,在一些实施例中,熔盐超声清洗装置还包括过滤器6和过滤管路7,过滤器6设于过滤管路7,过滤管路7的第一端连接于第二槽2的槽内底部,过滤管路7的第二端连接于第二槽2的槽内顶部,过滤器6通过过滤管路7与第二槽2连通。

60.通过过滤器6和过滤管路7可以过滤第二槽2内漂洗液中的杂质,可实现漂洗液循环利用。

61.在一些实施例中,熔盐超声清洗装置还包括ph计8,ph计8设于过滤管路7,且位于过滤器6的下游。

62.通过ph计8检测流经过滤管路7的清洗液的ph值,在第二槽2内的漂洗液的ph值大于预设ph值时,通过ph调节介质储存器4向第二槽2提供调节碱性中和介质,以中和第二槽2内的漂洗液,使第二槽2内的漂洗液的ph值在预设的ph值范围内。

63.在一些实施例中,熔盐超声清洗装置还包括第一超声装置9、第一加热装置11、第二超声装置10和第二加热装置12,第一超声装置9和第一加热装置11设于第一槽1,第二超声装置10和第二加热装置设于第二槽2。

64.一些实施例还提供了一种上述熔盐超声清洗装置的操作方法,其包括以下步骤:

65.提供熔盐超声清洗装置,熔盐超声清洗装置包括第一槽1、第二槽2、收集盘3和ph调节介质储存器4;

66.将工件100放置于第一槽1内,且位于收集盘3的上方,通过第一槽1内的高温熔盐对工件100进行清洗;

67.将工件100从第一槽1内取出放置于第二槽2内,通过第二槽2内的漂洗液对工件100进行漂洗;

68.在第一槽1内的高温熔盐的浊度值超过浊度预设值时,将收集盘3从第一槽1内取出,清理收集盘3中的沉淀物,将收集盘3重新放置于第一槽1内,且向第一槽1内补充盐;

69.在第二槽2内的漂洗液的ph值大于预设ph值时,通过ph调节介质储存器4向第二槽2提供调节碱性中和介质,以中和第二槽2内的漂洗液,使第二槽2内的漂洗液的ph值在预设的ph值范围内。

70.本公开实施例通过收集盘3收集第一槽1内的高温熔盐中沉降的沉淀物,将第一槽1内的高温盐浴与沉淀物自动高效分离,以及通过ph调节介质储存器4向第二槽2提供调节碱性中和介质,以中和第二槽2内的漂洗液,使第二槽2内的漂洗液的ph值在预设的ph值范围内,实现第二槽2内漂洗液ph值的调整,提高熔盐超声复合清洗液环保处理水平及设备连续工作时间,大幅节约水资源。

71.在一些实施例中,熔盐超声清洗装置还包括过滤器6、过滤管路7和ph计8。

72.熔盐超声清洗装置的操作方法还包括:通过过滤管路7引出第二槽2内的清洗液,通过过滤器6过滤后,再通过过滤管路7引回至第二槽2内;通过ph计8检测流经过滤管路7的

清洗液的ph值。通过过滤器6、过滤管路7和ph计8可以实现第二槽2内漂洗液杂质的自动过滤与补偿,提高熔盐超声复合清洗液环保处理水平及设备连续工作时间,大幅节约水资源。

73.在一些实施例中,熔盐超声清洗装置还包括第一超声装置9、第一加热装置11、第二超声装置10和第二加热装置12;

74.熔盐超声清洗装置的操作方法还包括:

75.通过第一超声装置9对第一槽1施加超声冲击,超声波功率密度为12w/l~20w/l;

76.通过第二超声装置10对第二槽2施加超声冲击,超声波功率密度为12w/l~20w/l;

77.通过第一加热装置11对第一槽1加热,加热温度为300℃~350℃,可选地,加热温度为300℃,并保持恒温;

78.通过第二加热装置12对第二槽2加热,加热温度为40℃~70℃,可选地,加热温度为50℃,并保持恒温。

79.在一些实施例中,第一槽1内盛放高温熔盐,用于清洗工件100表面的油漆、油污、油泥、积碳等多污染层。第一槽1包括槽体101、外壳102、槽盖103和气缸104。可选地,槽体101采用耐腐蚀不锈钢制造。槽体101由设于槽体101外周的外壳102进行封装。气缸104分别与槽体101和槽盖103通过铰接轴连接,气缸104用于控制槽盖103的自动开启与闭合。可选地,槽体101采用316l不锈钢焊接制造,上部设有台阶,底部为全封闭结构。

80.在一些实施例中,第二槽2内盛放工业用水,第二槽2的结构与第一槽1的结构相同,也包括槽体、外壳、槽盖和气缸。第二槽2用于清洗工件100表面的残渣及熔盐空中冷却形成的结晶盐薄膜层。

81.在一些实施例中,熔盐超声清洗装置包括高温熔盐浴循环利用系统,高温熔盐浴循环利用系统包括收集盘3和防护框5,高温熔盐浴循环利用系统用于将待清洗工件表面多污染层的反应产物、以及反应后剩下的沙子、污垢、金属氧化物等杂质从高温熔盐中高效分离。

82.收集盘3用于储存反应产物及反应后剩下的杂质。可选地,收集盘3的壁厚为0.8mm~1.5mm。收集盘3包括盘底301和设于盘底301周向的周向侧壁302,周向侧壁302上设有溢流孔303,方便收集盘3被吊出过程中将盘内熔盐流出,防止沉淀物分离时带出多余的熔盐,实现第一槽1内高温熔盐浴低成本、连续循环利用,即高温熔盐近零排放。可选地,盘底301设有加强筋304,保障收集盘3在高温熔盐环境下不会发生变形。可选地,收集盘3的左右侧壁与盘底301成90

°

夹角,前后侧壁与盘底301的夹角≥100

°

,方便沉淀物倾倒。收集盘3的周向侧壁302上设有耳板305,耳板305用于与防护框5连接。在一些实施例中,收集盘3是一个单独的收集盘,也可以采用其他结构,如将防护框5的底部做成托盘,与防护框5做成一体,也可以实现沉淀物收集。

83.防护框5包括框体501和设于框体501顶部的卡接部502,卡接部502的径向尺寸大于框体501的径向尺寸,以用于与第一槽1的槽体顶部进行卡接。防护框5安装在槽体101的台阶处,防护框5用于保护设于第一槽1的内侧壁及底壁的加热管及用于支撑工件100。可选地,防护框5采用316l不锈钢圆钢焊接制造而成。防护框5的框体501设于第一槽1内,卡接部502与第一槽1的槽体卡接,框体501内用于承载工件100的重量,避免工件100直接放在第一槽1的底部对第一槽1的底壁产生压力及造成第一槽1的变形。防护框5的卡接部502的顶部设有吊耳503,吊耳503安装在防护框5四周,可将防护框5及收集盘3从第一槽1内吊出。

84.可选地,收集盘3的耳板305通过螺栓螺母与防护框5进行连接固定,当然也可以采用挂钩、销子等结构进行连接固定。收集盘3与防护框5固定连接,可防止吊装过程中收集盘3抖动及脱落,造成高温熔盐外溅。

85.在一些实施例中,熔盐超声清洗装置包括漂洗液循环利用系统,漂洗液循环利用系统包括ph调节介质储存器4、过滤器6、过滤管路7和ph计8。漂洗液循环利用系统用于将漂洗液杂质自动过滤与自动补偿。

86.过滤器6通过过滤管路7与第二槽2相连,用于过滤第二槽2中的杂质;ph调节介质储存器4通过输送管路401与第二槽2相连,用于中和第二槽2中漂洗液的ph值。可选地,ph调节介质储存器4向第二槽2内的漂洗液通入co2气体进行中和,也可以向第二槽2内的漂洗液添加酸液进行中和。ph计8安装在过滤管路7中,可防止第二超声装置10开启时振坏ph计8,ph计8用于检测第二槽2内漂洗液的ph值,并与ph调节介质储存器4进行信号关联,便于及时控制ph调节介质储存器4的开启与关闭。

87.在一些实施例中,熔盐超声清洗装置包括超声施加系统,超声施加系统包括第一超声装置9和第二超声装置10。第一超声装置9用于向第一槽1内工件施加超声冲击,以达到快速去除工件表面污染物的目的,超声波功率密度为12w/l~20w/l。可选地,第一超声装置9包括超声振子、超声振子盒和循环冷却系统等,第一超声装置9安装在第一槽1的侧壁。可选地,第二超声装置10包括超声振子和超声振子盒等,第二超声装置10安装在第二槽2的底部。

88.在一些实施例中,熔盐超声清洗装置包括加热系统,加热系统包括第一加热装置11和第二加热装置12。可选地,第一加热装置11包括设置在第一槽1的底部与侧壁的加热管,以及温度传感器等,可实现熔盐高效熔化及清洗温度保持。可选地,第二加热装置12包括设于第二槽2的侧壁的加热管,以及温度传感器等,可实现漂洗液清洗温度恒温保持。

89.在一些实施例中,熔盐超声清洗装置的操作方法包括以下步骤:

90.步骤a:向第一槽1加入工业盐、第二槽2加入工业用水,并分别加热到300℃、50℃,并保持恒温;

91.步骤b:将高温熔盐浴循环利用系统放入第一槽1;先加热,后放入高温熔盐浴循环利用系统能够防止收集盘3影响第一加热装置11的加热管的热量传递,缩短固体盐熔化时间;

92.步骤c:将含有油漆、油污、油泥、积碳等多污染层的工件100放入第一槽1,开始熔盐超声复合清洗;

93.步骤d:当工件100表面污染层反应完成后,将其吊出、冷却,然后吊入第二槽2进行漂洗;当漂洗完成将工件100转入下一个工序;

94.步骤e:重复步骤c、步骤d,随着清洗工件数量与使用时间的增加,第一槽1及第二槽2内的清洗液逐渐浑浊,必须定期对其进行高效、低成本处理。

95.步骤f:当第二槽2内的漂洗液浊度超过预设浊度值时,自动开启漂洗液循环利用系统去除漂洗液中的杂质;当第二槽2内的漂洗液的ph值≥9时,开启ph调节介质储存器4,通过输送管路401向第二槽通入co2气体或酸液,中和第二槽2内的漂洗液的碱性,生产碳酸盐;当第二槽2内的漂洗液ph值≈7时,停止通入co2气体或酸液,实现了第二槽2内的漂洗液的零排放,达到清洗液低成本、循环利用。

96.步骤g:当第一槽1内的熔盐浊度超过预设浊度值时,通过铁质吊链将高温熔盐浴循环利用系统从第一槽1内吊离熔盐液面20cm高,并在空中停留1min至2min,使收集盘3中的熔盐液体流出沥净,然后将其吊出放置到积盐盘中,实现第一槽1内的高温熔盐浴高效、低成本、连续循环利用,即高温熔盐近零排放。

97.步骤h:将收集盘3从高温熔盐浴循环利用系统中拆下,清理内部沉淀物,将其交由具有专业资质的第三方进行资源化处理,然后向第一槽1内补充工业盐,并将高温熔盐浴循环利用系统重新吊入第一槽1,实现第一槽1不停机连续工作。

98.基于上述各个实施例的描述,本公开实施例提供的熔盐超声清洗装置及其操作方法至少具有以下有益效果:

99.1)高温熔盐浴循环利用:随着批量工件清洗过程的持续进行,工件表面污染物反应后剩下的沙子、污垢、金属氧化物等杂质靠重力不断沉入第一槽1的槽底,造成第一槽1内的熔盐浑浊、工件清洗质量下降,通过本公开实施例提供的高温熔盐浴循环利用系统,利用收集盘3在线定期快速收集及清理第一槽1的槽底的沉淀物,及时保障高温熔盐的清洁,无需通过槽外排放进行二次复杂处理,实现了高温熔盐的循环利用。

100.2)中性漂洗液零排放:由于待清洗工件不断从第一槽1带出高温熔盐碱性氧化物及杂质,造成第二槽2内的中性漂洗液浑浊及呈碱性,影响工件后续工序的清洗质量,且漂洗废液排放后环保处理成本高,通过本公开实施例提供的漂洗液循环利用系统,利用过滤器6及充入co2气体中和碱性漂洗液,可实现漂洗液洗循环利用,达到了漂洗液零排放及碳利用效果。

101.3)熔盐加热管使用寿命大幅提升:由于待清洗工件表面油漆、重油污及淤泥等杂质厚重,第一槽1的槽底沉淀物迅速集聚,极易覆盖加热管,导致加热管干烧易损坏,影响清洗装置加热效果及可靠性,通过本公开实施例提供的高温熔盐浴循环利用系统,可降低加热管表面淤泥覆盖程度,防止加热管干烧,提升加热管使用寿命。

102.4)清洗装置可靠性高:第一槽1的底部为全封闭结构设计,且无需进行排盐阀、搅拌机、冷凝器等复杂结构设计,降低了高温熔盐泄露的风险,提高了清洗装置的可靠性。

103.基于上述本发明的各实施例,在没有明确否定的情况下,其中一个实施例的技术特征可以有益地与其他一个或多个实施例相互结合。

104.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改或者对部分技术特征进行等同替换。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。